курсач по теплотехнике. Теплотехника и теплотехническое оборудование (наименование дисциплины) кп пз

Скачать 102.98 Kb. Скачать 102.98 Kb.

|

|

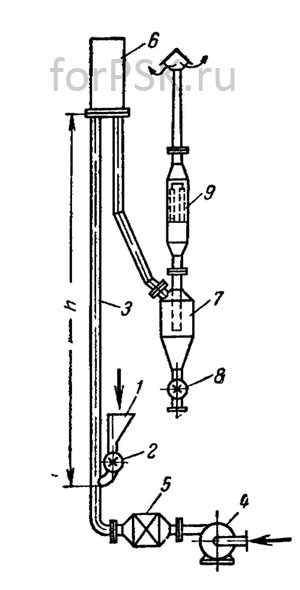

Министерство науки и высшего образования Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования «Алтайский государственный технический университет им. И.И. Ползунова» Строительно – технологический факультет Кафедра строительных материалов Курсовой проект защищен с оценкой__________ _____________проф. Свиридов В.Л. (подпись преподавателя) (инициалы, фамилия) «___» ____________ 2020 г. Пневматическая труба-сушилка для сушки глины. Пояснительная записка к курсовому проекту по дисциплине «Теплотехника и теплотехническое оборудование» (наименование дисциплины) КП_____________ПЗ Курсовой проект выполнил Студент группы Спр-81 Величко Е.В. (инициалы, фамилия) Преподаватель Профессор Свиридов В.Л. (должность, ученое звание) (инициалы, фамилия) Барнаул 2020 Реферат Курсовой проект состоит из одного листа графической части формата А1 и расчетно-пояснительной записки объемом 20 страниц машинописного текста. Объектом исследования является –пневматическая труба-сушилка для сушки глины. В результате работы запроектирована пневматическая сушилка с геометрическими размерами: высота 16,6 м; диаметр 9 м. Содержание: 1) Введение.....................................................................................................4 стр. 2) Технологический раздел............................................................................5 стр. 2.1 Описание работы «Пневматическая труба-сушилка для сушки глины» 2.2 Исходные и дополнительные данные для расчетов............................7 стр. 3) Расчёт данных ...........................................................................................8 стр. 3.1 Технологический и тепловой расчет установки....................................8 стр. 4) Охрана труда и окружающей среды.......................................................18 стр. 5) Список литературы.................................................................................. 20 стр. Введение Сушка - удаление жидкости (чаще всего влаги-воды, реже иных жидкостей, например летучих органически растворителей) из веществ и материалов тепловыми способами. Осуществляется путем испарения жидкости и отвода образовавшихся паров при подводе к высушиваемому материалу теплоты, чаще всего с помощью сушильных агентов (нагретый воздух, топочные газы и их смеси с воздухом, инертные газы, перегретый пар). Сушке подвергают влажные тела: твердые-коллоидные, зернистые, порошкообразные, кусковые, гранулированные, листовые, тканые и другие (эта группа высушиваемых материалов наиболее распространена); пастообразные; жидкие - суспензии, эмульсии, растворы. Цель сушки, широко применяемой в производствах химико-лесного комплекса, сельском хозяйстве, пищевой, строительных материалов, кожевенной, легкой и других отраслях народного хозяйства - улучшение качества веществ и материалов, подготовка их к переработке, использованию, транспортированию и хранению. Данный процесс часто является последней технологической операцией, предшествующей выпуску готового продукта. При этом жидкость предварительно удаляют более дешевыми механическими способами, окончательно-тепловыми. Целью курсовой работы является расчет пневматической трубы-сушилки. Технологический раздел Пневматическая сушилка (труба-сушилка) применяется для сушки мелкодисперсных, кристаллических, волокнистых материалов, стружки, щепы и волокна. Сушка происходит в горизонтальной и вертикальной трубе. Эту сушилку используют как первую стадию с досушкой в других сушилках. Пневматическая сушилка представляет собой вертикальную трубу постоянного сечения длиной 10-20 м. В один конец трубы (обычно в нижнюю часть) подается влажный материал из бункера питателем. Он подхватывается горячим газом и на проходе через сушилку высушивается. Из трубы газ со взвешенными в нем частицами поступает в циклон для улавливания высушенного продукта. Исследования показали, что в циклон -аппаратах эффективно продолжается сушка. Это позволяет уменьшить длину сушилки. Из трубы должно быть удалено столько влаги, чтобы предупредить налипание материала на стенки циклона. Скорость газа в трубе должна быть больше скорости витания (скорости осаждения частиц). Она выбирается в зависимости от размера и плотности частиц от 10 до 35 м/с. Поэтому пребывание материала в сушилке кратковременно, т.к. в трубе-сушилке газ и материал движутся в одном направлении (прямотоком), такая сушилка эффективна для удаления поверхностной влаги (первый период сушки). Вследствие кратковременности сушки допустимы повышенные температуры теплоносителя даже для термочувствительных продуктов. Простота трубы-сушилки обусловливает рентабельность сушки многих материалов. Описание технологического процесса Схема трубы-сушилки приведена на рис. V-36. Влажный материал питателем 4 подается в трубы. Топочные газы из топки 2 поступают в нижнюю часть пневмотрубы 5 и со скоростью, превышающей скорость витания крупных частиц, подхватывают материал и транспортируют его. В процессе транспортировки происходит интенсивная сушка материала. Далее газы и высушенный материал поступают в циклон - пылеотделитель 6, где продукт улавливается, а очищенные газы дымососом 7 выбрасываются в атмосферу. Если сушку проводят при высоких температурах газа, нижнюю часть трубы 5 футеруют жаропрочным бетоном. Для удаления отделившихся от потока крупных комков материала предусмотрен затвор-«мигалка» 3. При сушке веществ, вызывающих эрозию аппаратуры, участок изгиба трубы АВ бронируют специальным материалом. Сушилка работает при разрежении.  Сушилка пневматического типа: 1 - бункер влажного материала; 2 - роторный питатель для подачи влажного материала в сушилку; 3 - вертикальная труба - сушилка; 4 - нагнетающий вентилятор горячего воздуха; 5 - топочное устройство; 6 - сборник - амортизатор: 7 - центробежный циклон - сепаратор; 8 - разгрузочное устройство; 9 - рукавный фильтр; h - рабочая высота трубы сушилки Оптимальное значение скорости газов в трубах-сушилках зависит от ряда факторов. Во-первых, скорость газов должна быть больше скорости витания наиболее крупных частиц (это условие является необходимым, но недостаточным). Скорость надежного транспортирования зависит от концентрации материала С (в кг/кг) и от диаметра трубы. Чем выше С, тем больше должна быть скорость транспортирующего воздуха. При одинаковых значениях А скорость газа должна быть тем ниже, чем меньше диаметр трубы. Особые условия возникают при транспортировании мелких частиц. По поперечному сечению трубы материал распределяется в газовом потоке неравномерно, и создается возможность для агрегирования частиц. Этот процесс является самопроизвольным, так как при агрегировании частиц увеличивается сечение для прохода газов в трубе. Если гравитационные силы отдельных частиц и силы давления газового потока, распределенные неравномерно по поверхности частиц, не превышают поверхностные силы их сцепления, то материал транспортируется в агрегированном состоянии. Поэтому обычно наблюдается агрегирование мелких частиц, обладающих большими поверхностными силами сцепления. Такое явление наблюдается в аэрофонтанных установках и в сушилках с кипящим слоем. Скопления и комки образуются в большей мере при малых скоростях газа, близких к границе провала. Для предотвращения возможности агрегирования частиц следует транспортировать материал при больших скоростях газового потока. При транспортировании мелких частиц необходимо принимать скорость газа, в несколько раз превышающую скорость витания крупных частиц. Это обеспечивает надежную транспортировку и, как будет показано ниже, более интенсивную сушку. Исходные и дополнительные данные для расчетов Согласно заданию, нужно рассчитать пневматическую трубу-сушилку для сушки глины Топливо - уголь Расчёт данных Технические и теплотехнические расчёты Расчет горения угля Уголь имеет массу следующего состава, %:

Содержание золы Ap = 21,8%, содержание влаги Wp = 33%. Произведем пересчет горючей массы топлива на рабочую:  = = % % % %Sp =0,49; Np =0,39; Op =0,19. Состав рабочего топлива, % по массе:

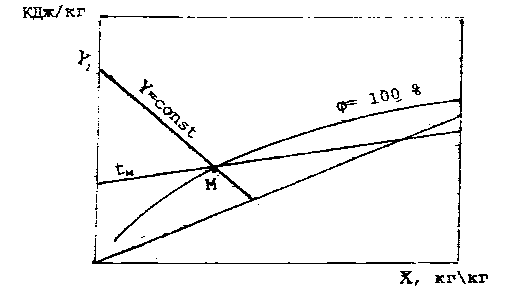

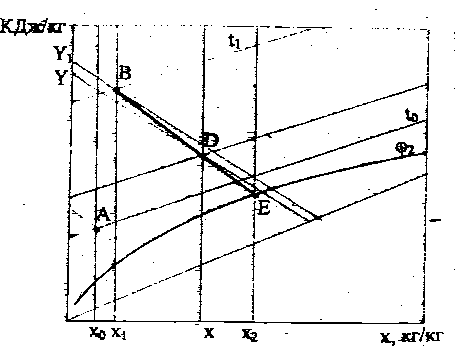

Теплоту сгорания топлива определяем по формуле (1):  Теоретически необходимое для горения количество сухого воздуха при коэффициенте избытка  Где Ср , Нр , Ор , Sр - содержание в рабочем топливе соответствующих элементов, %.  Атмосферный воздух содержит некоторое количество влаги, которое можно выразить влагосодержанием d г/кг сухого воздуха. Поэтому объем влажного атмосферного воздуха будет больше, чем рассчитанный выше. Для подсчета количества влажного атмосферного воздуха со значением d=10 г/кг сухого воздуха воспользуемся формулой:  Действительное количество воздуха при коэффициенте избытка в корне факела α=1,69: Сухого воздуха  ; ;Атмосферного воздуха  ; ;Далее определяется количество сухих газов Gc.г., кг, образующихся при сжигании 1 кг топлива Gc.г = L + 1 – [(9H + wтоп) / 100] Gc.г = 6,71+ 1 – [(9 ∙ 2,3 + 33) / 100] =7,1 кг При сгорании 1 кг топлива образуется также водяной пар Gп , кг в количестве Gп = (9∙H + wтоп) / 100 + L ∙ x0 Gп = (9∙2,3 + 33) / 100 + 6,71 ∙ 0,0067 = 0,58 кг Отсюда можно определить влагосодержание х1 сушильного агента на входе в установку х1 = Gп / Gc.г х1 = 0,58 / 7,1= 0,082 Теплосодержание сушильного агента J1 можно определить по параметрам х1 и t1, используя J-x диаграмму влажного воздуха Если масштаб диаграммы не включает параметры воздуха с температурой t1, необходимо воспользоваться формулой J1 = (QP ∙ ηтоп + Стоп ∙ tтоп + L∙J0) / Gс.г. J1 = (12502,5 ∙ 0,95 + 1,68 ∙ 50 + 6,71 ∙ 36) / 7,1 = 1718,7 кДж/кг При J1 = 228,59 кДж/кг, х1 = 0,082 Таким образом, все параметры сушильного воздуха на входе в установку определены. Определение параметров отработанных газов, расхода сушильного агента и расхода тепла на сушку Из уравнения материального баланса сушилки определим расход влаги W, кг/с, удаляемой из высушиваемого материала: W = Gк ∙ (wн – wк) / (100 - wн) где Gк – производительность по высушенному продукту, кг/ч Gк = 12500 кг/ч, wн и wк - начальная и конечная влажность материала, % wн = 22 %, wк = 5 % W = 12500 ∙ (22 – 5) / (100 - 22) = 2725 кг/ч = 0,76 кг/с При адиабатической сушке влага из материала будет испаряться только за счет тепла, передаваемого материалу воздухом. При этом энтальпия воздуха после сушки J2 будет равна его энтальпии перед сушкой J1, так как все тепло, отданное воздухом на испарение влаги, возвращается обратно в воздух удаляющимися из материала парами. Такой процесс носит название теоретического процесса сушки, для которого J1 = J2= J = const. В реальной сушильной установке энтальпия сушильного агента на выходе уменьшается, так как часть тепла расходуется на нагрев самого материала и непроизвольно теряется, как видно из уравнения внутреннего теплового баланса: ∆ = Св ∙ О1 + qдоп – (qтр + qм + qп) где ∆ - разность между приходом и расходом тепла непосредственно в сушильной камере, кДж/кг влаги; Св - теплоемкость влаги во влажном материале кДж/кг∙К, Св = 4,19 кДж/кг∙К; qдоп – удельный дополнительный подвод тепла в сушилку, кДж/кг влаги ( при работе сушилки по нормальному по нормальному сушильному варианту qдоп=0); qтр – удельный расход тепла в сушилке с транспортными средствами, кДж/кг влаги (при отсутствии транспортных средств qтр=0); qм – удельный расход тепла в сушильном барабане с высушиваемым материалом кДж/кг, определяется по формуле qм = Gк∙См∙ (О2 – О1) / W См – теплоемкость высушенного материала, кДж/кг∙К, См = (Св ∙ wн/100) + (Ск∙Ссн/100) Где Ск – теплоемкость материала Ск = 0,84 кДж/кг Ссн = 100 - wн = 100 – 22 = 78 тогда См = (0,84 ∙ 78/100) + (22 ∙ 4,19/100) = 0,6552 + 0,9218 = 1,577 кДж/кгК Температуру высушиваемого материала на выходе из сушилки О2 определяем с помощью J-x диаграммы. При этом условно принимаем, что эта температура равна температуре испарения влаги из высушиваемого материала то есть температуре мокрого термометра tм. Последнюю определяем на диаграмме J-x по известным параметрам J1 и φ = 100 %.  Рисунок 4 – Определение температуры мокрого термометра на диаграмме J-x По диаграмме J1 = 1718,5 кДж/кг, отсюда О2 = tм = 450С, тогда qм = Gк∙См∙ (О2 – О1) / W = 12500 ∙ 1,577 ∙ (45 – 30) / 2725 = 108,5 кДж/кг влаги Вычислим Δ – разность между удельным приходом и расходом тепла непосредственно в сушилке, кДж/кг влаги ∆ = Св ∙ О1 – (qм + qп) где О1 – температура материала перед сушкой, О1 = 300С; qп – удельные потери при сушке, кДж/кг влаги, qп = 260 кДж/кг влаги ∆ = 4,19 ∙ 30 – (108,5 + 260) = - 243,7 Для определения параметров воздуха на выходе из сушилки воспользуемся уравнением рабочей линии сушилки: Δ = (J – J1) / (x – x1) или J = J1 + Δ ∙ (x – x1) Для построения рабочей линии сушки (прямая) на диаграмме J-x необходимо знать координаты (J и x) минимум двух точек. Координаты одной точки известны: J1 и x1 для нахождения координат второй точки задаемся произвольным значением х ( принимаем х = 0,05 кг/кг). Подставим значения х = 0,05 кг/кг в уравнение J = 1718,5 – 243,7 ∙ (0,05 – 0,082) = 1726,3 кдж/кг При известных параметрах строим линию сушки.  Рисунок 5 – Изображение процесса сушки на диаграмме влажного воздуха А – параметры атмосферного воздуха; В – параметры воздуха на входе в сушилку; Е – параметры воздуха на выходе из сушилки По заданным t0 = 800С и φ = 50% находим на диаграмме точку А. Для этой точки влагосодержание воздуха соответствует х0 = 0,0067 и теплосодержание J0 = 36 кДж/кг. Воздух для сушки нагревается до температуры 1900С и имеет параметры: теплосодержание J1 = 1718,5 кДж/кг и влагосодержание х1 = 0,082 (точка В). Эта точка в начале линии реальной сушки. Второй точкой на линии сушки будет точка D с координатами х = 0,05 и J = 1726,3 кДж/кг. Через точки В и D строим прямую до пересечения с заданным конечным параметром φ2 = 70%. Получаем точку Е, которая характеризует параметры отработанного воздуха сушильного агента. По диаграмме находим координаты точки Е: Влагосодержание х2 = 0,0643 кг/кг и энтальпию J2 = 220 кДж/кг Расход сухого газа Lс.г. равен Lс.г. = W / (х2 – х1) где W – расход влаги, удаляемой из высушиваемого материала кг/ч, W = 2725 кг/ч Lс.г. = 2725 / (0,0643 – 0,082) = кг/ч или Lс.г = 9,4 кг/с Расход тепла на сушку Qс, кДж/с: Qс = Lс.г. (J1 – J0) Qс = 9,4 (228,59 – 36) = 1810,35 кДж/с Расход топлива Gтоп, кг/с: Gтоп = Qc / Qр ∙ ηтоп где Qр – низшая теплотворная способность топлива, кДж/кг Gтоп = 1810,35 / 40233,586 ∙ 0,95 = 0,043 кг/с      Всего сухих газов:  Общее количество продуктов горения при  Процентный состав продуктов горения при  ; ; ; ; ; ; ; ; . .Сумма продуктов горения 100%. Расчет оптимальных размеров сушильной установки. Размеры корпуса установки определяются из условия, что при фонтанном распылении суспензии не будет происходить налипания частиц на стенки аппарата. Для этого необходимо, чтобы расстояние между уровнем установки распылительных сопел и потоком камеры, а также диаметр сушилки были больше чем высота Нф и диаметр (Дф) факела распыла. Габаритный объем факела распыления Vф, м3 рассчитывается по формуле Vф = 369 ∙ (P 0,038 / η 1,9) ∙ ρж 0.39 ∙ dч3,69 где Р – давление распыления, кг/см2; η – коэффициент расхода сопла; ρ ж – плотность суспензии, г/см3; dч – диаметр частиц, мм. Плотность распыляемой керамической суспензии ρж, г/см3, зависит прежде всего от ее начальной влажности wн, %: ρж = 162,5 / wн + 62,5 ρж = 162,5 / 22 + 62,5 = 1,55 г/см3 Средний диаметр частиц высушиваемого материала dч, мм определяется в зависимости от диаметра сопла распылителя dc, мм, плотности и влажности суспензии: 4 ∙ η0,465 ∙ dc 0,48 dч = ——————— ρж0,35 ∙ wн0,57 4 ∙ 0,70,465 ∙ 3,7 0,48 dч = ———————— = 0,65 мм 1,55 0,35 ∙ 22 0,57 Необходимый гранулометрический состав высушенного дисперсного материала обеспечивается при давлении распыления Р, кг/см2, определяется по формуле η1,33 ∙ dc1,37 Р = 52,5 —————— wн1,63 ∙ dч2,86 0,71,33∙3,71,37 Р = 52,5 —————— = 1,36 кг/см2 221,63 ∙ 0,652,86 Находим габаритный объем факела распыления Vф = 369 ∙ (1,36 0,038 / 0,7 1,9) ∙ 1,55 0.39 ∙ 0,653,69 = 195,068 м3 Используя найденное значение давления, определяем производительность форсунки Gi, кг/ч, выбранного диаметра dc, мм, при известных значениях η и ρж : Gi = 39,7∙ η ∙ dc2 ∙ Р0,5 ∙ ρж0,5 Gi = 39,7∙ 0,7 ∙ 3,72 ∙ 1,360,5 ∙ 1,550,5 = 547,23 кг/ч Определим сырьевую производительность сушилки Gн, кг/ч : Gн = Gп / [1 – (wн / 100)] Gн = 2500 / [1 – (22 / 100)] = 4310,34 кг/ч Необходимое количество форсунок рассчитываем по формуле: nф = Gн / Gi nф = 4310,34 / 547,23 = 7,88 округляем полученное число до целого в большую сторону nф = 8 Высота факела распыла Нф, м, зависит от давления распыления суспензии Р, диаметра частиц dч, плотности ρж и коэффициента расхода сопла η: Нф = 13,05 ∙ Р0,57 ∙ dч1,23 ∙ η0,3 / ρж1,17 Нф = 13,05 ∙ 1,360,57 ∙ 0,651,23 ∙ 0,70,3 / 1,551,17 = 4,94 м H = Нф + 0,5 = 4,94 + 0,5 = 5,44 м Диаметр единичного факела распыла можно определить также по эмпирической формуле Дф = 6 ∙ Р0,234 ∙ ρж0,78 ∙ dч1,23 / η1,1 Дф = 6 ∙ 1,360,234 ∙ 1,550,78 ∙ 0,651,23 / 0,71,1 = 7,91 Эксперименты показали, что при распылении суспензии несколькими одинаковыми форсунками высота общего факела распыла не изменяется, диаметр же общего факела Дф. общ можно представить в виде диаметра факела одной форсунки и некоторого приращения диаметра ∆Д, равном расстоянию между наиболее удаленными друг от друга форсунками: Дф. общ = Дф + ∆Д Величина ∆Д определяется графически из эскиза размещения форсунок в корпусе сушильной установки, при этом расстояние между соседними форсунками принимается равным 100 – 200 мм. πД = (nф + 1) ∙ 0,2 πД = (8 + 1) ∙ 0,2 = 1,8 м Д = πД /3,14 = 0,57 = ∆Д Уточняем объем цилиндрической части корпуса сушильной установки Vобщ, м3, по найденным значениям высоты и диаметра: Vобщ = π (Добщ2 ∙ Нф) / 4 Добщ = Дф + ∆Д Добщ = 7,91+ 0,57 = 8,48 Vобщ = 3,14 (8,542 ∙ 4,48) / 4 = 256,5 м3 Удельный влагосъем в объеме распылительной сушилки g, кг/м3∙ч: g = ΔW / Vобщ где ΔW – количество испаряемой влаги, кг/ч g = 1703 / 256,5 = 6,64 кг/м3∙ч Основные технические показатели распылительной сушилки для сушки керамической суспензии Размеры сушильной камеры (внутренние) м: диаметр 9 высота 16,6 высота конусного днища 8,6 Охрана труда и окружающей среды При большой насыщенности предприятий строительной промышленности сложными механизмами и установками по добыче и переработке сырья, обжигу сырьевых смесей, перемещению, складированию и отгрузке огромных масс материалов, наличию большого количества электродвигателей особое внимание при проектировании заводов и их эксплуатации должно уделяться созданию благоприятных и безопасных условий для работы трудящихся. Поступающие на предприятия рабочие должны допускаться к работе только после обучения их безопасным приемам работы и инструктажа по технике безопасности. Ежеквартально необходимо проводить дополнительный инструктаж и ежегодно повторное обучение по технике безопасности непосредственно на рабочем месте. На действующих предприятиях необходимо оградить движущиеся части всех механизмов и двигателей, а также электроустановки, люки, площадки и т. п. Должны быть заземлены электродвигатели и электрическая аппаратура. Большое внимание следует уделять обеспыливанию воздуха и отходящих газов печей и сушильных установок для создания нормальных санитарно-гигиенических условий труда. В соответствии с санитарными нормами проектирования промышленных предприятий концентрация в воздухе помещений цементной и остальных видов пыли не должна превышать 0,04 мг/м3. Содержание в воздухе СО не допускается более 0,03, сероводорода -- более 0,02 мг/м3. В воздухе, выбрасываемом в атмосферу, концентрация пыли не должна быть более 0,06 г/м3. При нормальной эксплуатации пылеочистных систем содержание пыли в выбрасываемом воздухе составляет 0,04--0,06 г/м3. Для создания нормальных условий труда все помещения строительных заводов надо обеспечивать системами искусственной и естественной вентиляции. Этому в большой мере способствует герметизация тех мест, где происходит пылевыделение, а также отсос воздуха из бункеров, течек, дробильно-помольных механизмов, элеваторов и т. п. В зависимости от мощности и величины различных механизмов и интенсивности пылевыделения рекомендуются следующие объемы воздуха (м3/ч), отсасываемого от: шнековых и молотковых дробилок....... 4000--8000 элеваторов................ ………………….. 1200--2700 бункеров.................................................. 500-1000 мест погрузки материалов ............... 300--3500 упаковочных машин........................... 5000 Воздух, отбираемый из мельниц, очищают с помощью рукавных или электрофильтров. Перед ними при значительной концентрации пыли в аспирируемом воздухе необходимо устанавливать циклоны. Важно не допускать просасывание через 1 м2 ткани фильтров более 60--70 м3 воздуха в 1 ч. Для очистки воздуха, отсасываемого из камер сырьевых мельниц, обычно устанавливают циклон и электрофильтр, соединенные последовательно. Воздух из сепаратора мельниц и головок элеваторов для очистки пропускается через рукавный фильтр. Отходящие газы печей необходимо очищать для предотвращения загрязнения окружающей среды. Для этого устанавливают электрофильтры. Если же отходящие газы содержат значительное количество пыли (более 25--30 г/м3), то их сначала пропускают через батарею циклонов. Шум, возникающий при работе многих механизмов на заводах, характеризуется зачастую высокой интенсивностью, превышающей допустимую норму (90 дБ). Особенно неблагоприятны в этом отношении условия работы персонала в помещениях молотковых дробилок, сырьевых и цементных мельниц, компрессоров, где уровень звукового давления достигает 95--105 дБ, а иногда и более. К числу мероприятий по снижению шума у рабочих мест относят применение демпфирующих прокладок между внутренней стенкой мельничных барабанов и бронефутеровочными плитами, замену в сырьевых шаровых мельницах стальных плит резиновыми. При этом звуковое давление снижается на 5--12 дБ. Укрытие мельниц и дробилок шумоизолирующими кожухами, облицовка источников шума звукопоглощающими материалами также дает хороший эффект (снижение на 10--12 дБ) Список литературы Бобровников Н.А. Охрана воздушной среды от пыли на предприятиях строительной индустрии. М.: 1981г. Комар А.Г., Баженов Ю.М., Сулименко Л.М. Технология производства строительных материалов. М.: 1990 г. Павлов В.Ф., Павлов С.В. Основы проектирования тепловых установок. М.: 1987г. Свиридов, Л.В. теплотехника и теплотехническое оборудование технологии строительных изделий:[Электронный ресурс]: Методические указания к выполнению курсового проекта по дисциплине «Теплотехника и теплотехническое оборудование» и теплотехнической части бакалаврной работы для студентов направления подготовки «Строительство», профиля «Производство и применения строительных материалов, изделий и конструкций» - Электрон. Дан. – Барнаул: Алтгту, 2015 – 30 – 10. – Режим доступа: http://web.new.elib.altstu.ru/ |