Реферат 2. Реферат 1. Токарный станок

Скачать 483.5 Kb. Скачать 483.5 Kb.

|

|

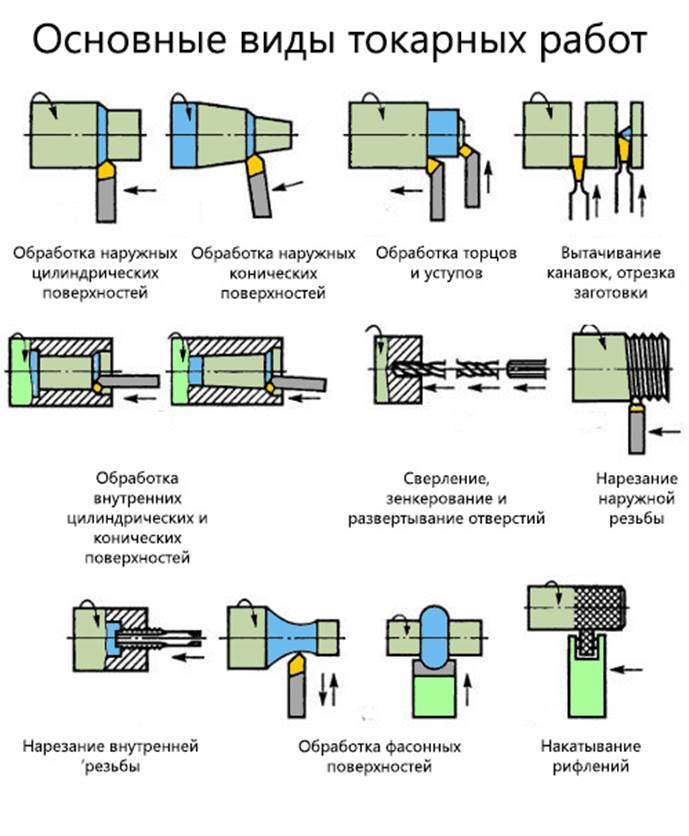

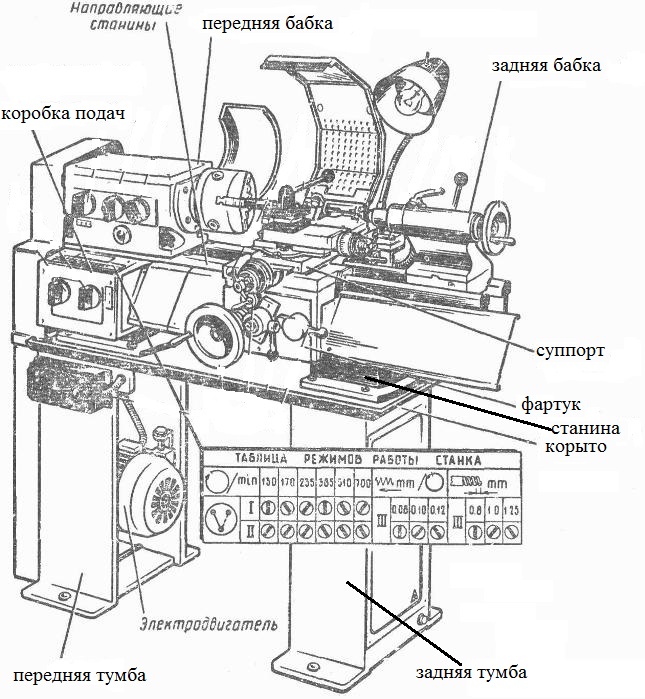

РЕФЕРАТ Тема: «Токарный станок» Содержание Введение _______________________________________________ 3 Глава 1. Токарный станок _________________________________4 1.1.История возникновения и развития токарного станка________4 1.2. Устройство токарного станка ТВ - 4 _____________________6 1.3.Основные технические параметры станка ТВ-4_____________8 Глава 2. Виды и назначение токарных резцов_________________10 Заключение _____________________________________________11 Список использованных источников ________________________12 Введение. Тока́рный стано́к — станок для обработки резанием (точением) заготовок из металлов, древесины и других материалов в виде тел вращения. На токарных станках выполняют черновое и чистовое точение цилиндрических, конических и фасонных поверхностей, нарезание резьбы, подрезку и обработку торцов, сверление, зенкерование и развёртывание отверстий и т. д.  Заготовка получает вращение от шпинделя, резец — режущий инструмент — перемещается вместе с салазками суппорта от ходового вала или ходового винта, получающих вращение от механизма подачи. Значительную долю станочного парка составляют станки токарной группы. Она включает, согласно классификации Экспериментального НИИ металлорежущих станков, девять типов станков, отличающихся по назначению, конструктивной компоновке, степени автоматизации и другим признакам. Применение на станках дополнительных специальных устройств (для шлифования, фрезерования, сверления радиальных отверстий и других видов обработки) значительно расширяет технологические возможности оборудования. Токарные станки, полуавтоматы и автоматы, в зависимости от расположения шпинделя, несущего приспособление для установки заготовки обрабатываемой детали, делятся на горизонтальные и вертикальные. Вертикальные предназначены в основном для обработки деталей значительной массы, большого диаметра и относительно небольшой длины. Глава 1. Токарный станок.1.1. История возникновения и развития токарного станка.Токарный станок — древний инструмент. Самое раннее свидетельство о токарном станке восходит к Древнему Египту около 1300 года до нашей эры. В период враждующих государств в Китае, около 400 г. до н. э., древние китайцы использовали токарные станки для заточки инструментов и оружия в промышленных масштабах. Токарный станок был очень важен для промышленной революции. Он известен как «мать станков», поскольку это был первый станок, который привел к изобретению других станков. В 1717 году Андрей Константинович Нартов впервые изобрёл токарно-винторезный станок с механизированным суппортом и набором сменных зубчатых колёс. В токарных станках той эпохи резец зажимался в особом держателе, который перемещали вручную, прижимая к обрабатываемому предмету. Качество зависело только от точности рук мастера, тем более, что в то время токарные станки уже применялись для обработки металлических, а не деревянных изделий. В своем станке Нартов не просто закрепил резец, но и применил следующую схему: копировальный палец и суппорт приводились в движение одним ходовым винтом, но с разным шагом нарезки под резцом и под копиром. Таким образом, было обеспечено автоматическое перемещение суппорта вдоль оси обрабатываемой заготовки. Как это ни парадоксально, невзирая на все дальнейшие усовершенствования придуманного Нартовым механизированного суппорта, принцип его действия остался таким же и в наше время. Первые токарные станки Нартова хранятся в коллекции Эрмитажа. Первый полностью задокументированный токарный цельнометаллический токарный станок был изобретен Жаком де Вокансоном около 1751 года. Он работал на лошадиной тяге и позволял производить гораздо более точные и мощные пушки, которые с успехом использовались в американской войне за независимость в конце 18-го века. Одной из ключевых характеристик этого станка было то, что заготовка вращалась в противоположность инструменту, что делало её технически токарным станком. Во время промышленной революции механизированная энергия, генерируемая водяными колесами или паровыми двигателями, передавалась на токарный станок посредством линейного вала, что позволяло быстрее и легче работать. Металлообрабатывающие токарные станки превратились в более тяжелые станки с более толстыми и жесткими деталями. Между концом 19 и серединой 20 веков отдельные электродвигатели на каждом токарном станке заменили линейный вал в качестве источника энергии. Начиная с 1950-х годов сервомеханизмы применялись для управления токарными станками и другими станками с помощью числового управления, которое часто сочеталось с компьютерами для создания числового программного управления (ЧПУ). Сегодня в обрабатывающей промышленности сосуществуют токарные станки с ручным управлением и ЧПУ. 1.2. Устройство токарного станка ТВ – 4 Токарно-винторезные станки являются наиболее универсальными станками токарной группы и используются главным образом в условиях единичного и мелкосерийного производства. Конструктивная компоновка станков практически однотипна. Токарно-винторезный станок ТВ-4 состоит из следующих основных узлов: передняя тумба, задняя тумба, станина, передняя бабка, коробка подач, фартук, суппорт, задняя бабка, защитный кожух, корыто, электрооборудование, защитный экран.  Передняя тумба выполнена П-образной формы с ребрами жесткости в верхней и нижней частях. Задняя тумба выполнена П-образной формы с ребрами жесткости в верхней и нижней частях. Станина установлена на две тумбы и служит для поддержания, закрепления и взаимного соединения всех узлов станка. Станина станка коробчатой формы с окнами. Имеет две призматические направляющие. На передней стороне станины установлены ходовой винт и рейка. Передняя бабка крепится в левой части станины. В передней бабке находится коробка скоростей и коробка подач. Движение на коробку скоростей передается от электродвигателя через клиноременную передачу на шкив. Шпиндель передает вращение обрабатываемой детали при помощи трехкулачкового патрона или планшайбы с поводком, которые наворачиваются на его резьбовую часть. При обработке деталей в центрах в шпиндель вставляется центр. В коробке подач смонтировано устройство, позволяющее изменять направление вращения ходового винта и ходового валика, т. е. изменять направление перемещения суппорта. Суппорт предназначен для закрепления и перемещения резца. Суппорт состоит из нижних салазок (каретки), перемещающихся по направляющим станины. По направляющим нижних салазок перемещаются в направлении, перпендикулярном к линии центров, поперечные салазки, на которых располагается резцовая каретка с резцедержателями. Резцовая каретка смонтирована на поворотной части, которую можно устанавливать под углом к линии центров станка. С помощью фартука можно производить механическую продольную подачу суппорта от ходового валика и от ходового винта, а также ручную продольную подачу. Ручная подача осуществляется вращением маховика, насаженного на вал-шестерню, входящего в зацепление с шестерней, сидящей на валике реечной шестерни. Реечная шестерня входит в зацепление с зубчатой рейкой, жестко прикрепленной к станине. Механическая подача от ходового валика осуществляется червяком, связанным с валиком скользящей шпонкой. Червяк приводит во вращение червячную шестерню и далее через кулачковую муфту и шестерни вращение передается на реечную шестерню. Задняя бабка служит для поддержания второго конца обрабатываемой детали. Корпус расположен на основании, перемещающемся по направляющим станины станка. В корпусе продольно перемещается пиноль. Пиноль имеет коническое отверстие (конус Морзе 2), в которое вставляется упорный центр или другой инструмент; сверла, развертки, патрон сверлильный и т. д. Перемещение пиноли производится маховичком, вращающим винт. К электрооборудованию станка относятся: трехфазный короткозамкнутый асинхронный электродвигатель мощностью 1,0 кВт; магнитный пускатель с кнопочной станцией и электрощит, на котором смонтированы переключатели местного освещения и общего включения станка; трансформатор местного освещения и плавкие вставки. Щиток электрооборудования и магнитный пускатель установлены в правой тумбе станка, электродвигатель и кнопочная станция — в левой тумбе. Основными параметрами станков являются наибольший диаметр обрабатываемой детали над станиной и наибольшее расстояние между центрами. Важным параметром станка является также наибольший диаметр заготовки, обрабатываемой над поперечными салазками суппорта. 1.3.Основные технические параметры станка ТВ-4

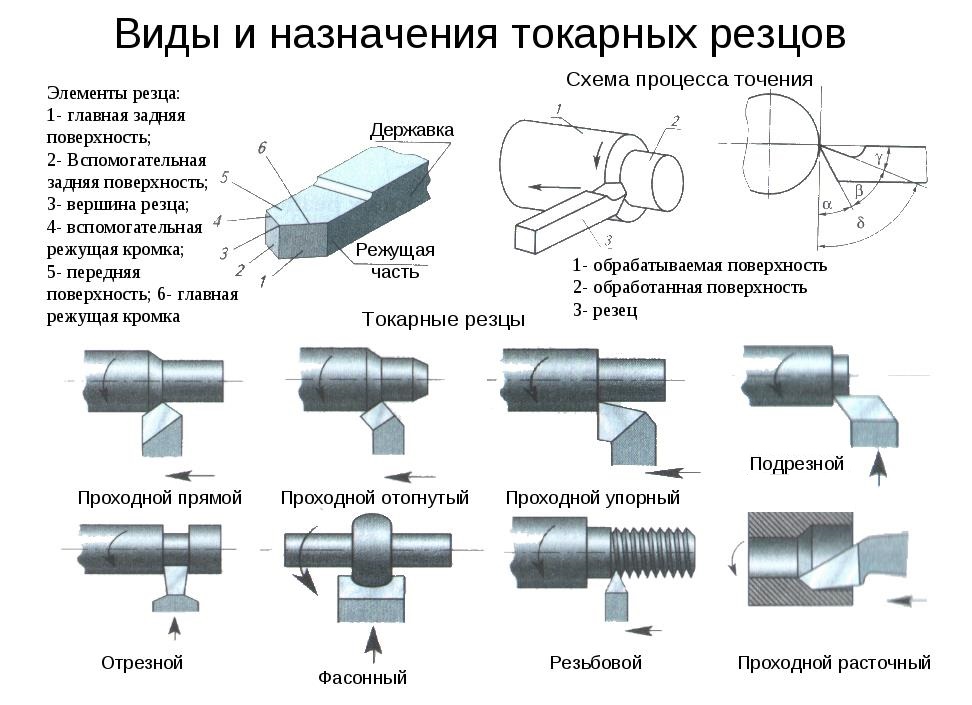

Глава 2.Виды и назначение токарных резцов.  Заключение. Исходя из рассмотренной в реферате информации, можно сделать вывод, что токарные станки являются самой распространенной категорий станков. Различные виды токарных станков используются как в крупносерийном, так и в мелкосерийном производстве. Все станки токарной группы имеют одинаковые по назначению основные части. Применение на станках дополнительных специальных устройств (для шлифования, фрезерования, сверления радиальных отверстий и других видов обработки) значительно расширяет технологические возможности оборудования. Токарные станки позволяют изготавливать на них большое количество изделий с очень высокой точностью. |