тормозная система локомотива. Орехов И.С.-023 - Тормозная система локомотива. Тормозная система локомотива

Скачать 0.77 Mb. Скачать 0.77 Mb.

|

|

О  РЕНБУРГСКИЙ ИНСТИТУТ ПУТЕЙ СООБЩЕНИЯ- ФИЛИАЛ ФЕДЕРАЛЬНОГО ГОСУДАРСТВЕННОГО БЮДЖЕТНОГО ОБРАЗОВАТЕЛЬНОГО УЧРЕЖДЕНИЯ ВЫСШЕГО ОБРАЗОВАНИЯ «САМАРСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ПУТЕЙ СООБЩЕНИЯ» (ОрИПС – филиал СамГУПС) КОНТРОЛЬНАЯ РАБОТА по дисциплине: «ОРГАНИЗАЦИЯ ПРОИЗВОДСТВА» на тему: «ТОРМОЗНАЯ СИСТЕМА ЛОКОМОТИВА » Руководитель работы Кишкилев Е.Ю. «___»_________2022 г. Исполнитель студент Орехов И.С. курс 4 специальность ПСЖД шифр 1851-ПС-023 «5» мая 2022 Оренбург 2022  Реферат В контрольной работе рассмотрен производственный процесс ремонта тормозной системы локомотива. Контрольная работа содержит 26 страниц текста, 4 таблицы, 1 рисунок. Список использованных источников содержит 5 наименований. Содержание Введение………………………………………………………………...5 Исходные данные………………………………………………………7 Задание…………………………………………………………………..7 Производственный процесс ремонта тормозной системы локомотива ...………………………………...….…8 Режим работы и расчет фондов времени работы цеха, оборудования и рабочих в цехе………………………….10 Определение основных параметров поточной линии и производственных участков цеха ………………………………………10 Определение величины оборотного фонда агрегатов и узлов….12 Расчет по укрупненным показателям необходимого количества основного оборудования……………………………………13 Расчет численности работающих в цехе………………………….14 Разработка укрупненного сетевого графика ремонта……………15 Определение размеров и площади цеха, потребности в подъемно-транспортном оборудовании……………………………….18 Основы охраны труда в цехе………………………………………18 Расчет основных технико-экономических показателей…………24 Заключение……………………………………………………………...25 Список использованных источников…………………………….........26 Приложение Введение Для обеспечения движения поездов в реальных условиях работы железных дорог необходимо снижать и повышать скорость, поддерживать её в заданных пределах на спусках, осуществлять полную остановку или трогание с места. С этой целью все единицы подвижного состава оборудованы комплексом устройств – тормозными системами, создающими управляемое сопротивление движению поезда с целью регулирования его скорости или остановки. Эффективность тормозных средств является одним из основных условий, определяющих возможность повышения веса и скорости поездов, пропускной и провозной способности железных дорог при безусловном обеспечении безопасности движения. Тормозами называют комплекс устройств, предназначенных для создания управляемых дополнительных сил сопротивления движения тепловозов с целью его остановки или регулирования скорости движения. Тормоза являются главным средством, обеспечивающим безопасность и рост скоростей движения тепловозов. Автотормозная техника является одним из важнейших элементов железнодорожного транспорта, от уровня развития и состояния этой техники в значительной мере зависит провозная способность дорог и безопасность движения поездов. Установленное на тепловозах тормозное оборудование (компрессор, краны машиниста, воздухораспределитель, тормозные цилиндры и т. д.) обеспечивает торможение локомотива и поезда, а также работу аппаратов и механизмов, для привода которых используется сжатый воздух. Тормозное оборудование локомотивов и МВПС подвергается ремонту во время их технического обслуживания (ТО-1, ТО-2, ТО-3) и текущих ремонтов (ТР-1, ТР-2, ТР-3) в депо и капитального и среднего ремонтов на локомотиворемонтных заводах. Аналогично ремонту тормозного оборудования локомотивов на локомотивах он выполняется в соответствии с требованиями Инструкции [1]. Поскольку локомотивы и локомотивы представляют собой сложные конструкции, состоящие из множества узлов и деталей, то при определении интервалов между видами ремонтов приходится ориентироваться на наиболее ненадежные из них, а остальные ремонтировать заодно заблаговременно. Такая система ремонта проста, но экономически невыгодна, так как истинное состояние приборов и их элементов при этом не оценивается, поэтому перспективным направлением для этого вида работ является ремонт тормозного оборудования, исходя из его состояния. Это требует разработки различных диагностических устройств и стендов, неразрушающих методов контроля состояния деталей, автоматизации различных процессов и проверки качества ремонта, а также механизации многих видов работ, в том числе связанных со снижением отрицательного влияния человеческого фактора. Исходные данные ТОРМОЗНАЯ СИСТЕМА ЛОКОМОТИВА ЗАДАНИЕ НА КОНТРОЛЬНУЮ РАБОТУОписать производственный процесс объекта ремонта в проектируемом цехе (отделении, участке) от момента поступления в цех и до сдачи объекта. Описать режим работы и рассчитать фонды времени работы цеха, оборудования и рабочих в проектируемом цехе. Определить основные параметры поточной линии и производственных участков цеха. Определить продолжительность работ – одна из операций по результатам хронометражных наблюдений. Определить величину оборотного фонда агрегатов и узлов. Рассчитать по укрупненным показателям необходимое количество основного оборудования. Рассчитать численность работающих в цехе. Разработать укрупненный сетевой график ремонта. Определить размеры и площадь цеха, а также потребность в подъемно-транспортном оборудовании. Изложить основы охраны труда в цехе. Рассчитать и составить таблицу основных технико-экономических показателей, 12. Вычертить на отдельном листе (ф. А3 или A4) эскизный план цеха (отделения, участка) с расположением оборудования. Производственный процесс ремонта тормозной системы локомотива Ремонт тормозного оборудования производится в автоматном отделении (участке) локомотивных и мотор-локомотивных депо и на локомотиворемонтных заводах, за исключением воздухораспределителей, которые следует ремонтировать на контрольных пунктах автотормозов локомотивных депо. Руководство ремонтом тормозного оборудования в локомотивных и мотор-локомотивных депо возлагается на мастера вышеуказанных депо. После проведения ремонта автотормозное оборудование подвергается испытанию. Порядок проверки работоспособности автотормозного оборудования регламентирует глава 13 инструкции №ЦТ – 533. Все тормозное оборудование после ремонта должно быть испытано и принято на локомотиве и мотор-локомотивном подвижном составе соответственно: в депо - приемщиком локомотивов, а после текущего ремонта ТР-1 электровозов, и моторлокомотивного подвижного состава - мастером и периодически приемщиком локомотивов, но не реже 1 раза в месяц. Испытание приборов тормозного оборудования производится при тех давлениях воздуха, при которых они работают в эксплуатации, если не предусмотрено для них специально других норм. При этом давление воздуха в питательной сети при испытаниях должно быть не мене 8,0 кгс/кв.см. Запрещается испытывать тормозные приборы на пониженном давлении. Ремонт компрессоров при ТР без снятия их с локомотивов Проверяется уровень масла, при хорошем состоянии масла следует долить его в картер до нормы. Нормальный уровень масла в картере должен быть между рисками маслоуказателя. Проверяется состояние воздушных фильтров, сапуна, обратного клапана, маслопровода масляного насоса и его крепления, холодильника компрессора, креплений компрессора. Проверяется состояние и натяжение ремня привода вентилятора. Осматривается и испытываются предохранительные клапан. Предохранительные клапаны регулируются (за исключением предохранительных клапанов электропоездов) при отключенном регуляторе давления на рабочем месте в пневмосистеме тягового подвижного состава при работающем компрессоре на давление срабатывания на 1,0 кгс/кв.см выше установленного для данной серии тягового подвижного состава максимального рабочего давления в главных резервуарах. Регулировка предохранительных клапанов электропоездов по условиям техники безопасности производится только со снятием их с электропоезда на стенде, с одновременной постановкой пломб. Предохранительные клапаны на холодильнике компрессора должны быть отрегулированы на давление 4,5+-0,1 кгс/кв.см. Обнаруженные неисправности устраняются, неисправные детали заменяются. В клапанных коробках компрессоров на каждом текущем ремонте локомотивов (моторлокомотивного подвижного состава при ТР-1 через один) проверяется состояние всасывающих и нагнетательных клапанов. В случае выявления неисправностей клапаны разбираются, детали очищаются от нагара. Проверяется состояние деталей. Изломанные или имеющие трещины пластины и пружины, имеющие высоту менее 10 мм, заменяются. Клапанные пластины и другие детали заменяются, если нарушена герметичность клапана. Обращается внимание на правильность установки клапанов в клапанные коробки и надежность их затяжки. На собранной клапанной коробке компрессоров тепловозов проверяется легкость перемещения подвижных деталей разгрузочного устройства; при нижнем положении подвижных деталей пластины всасывающих клапанов должны быть плотно прижаты к упору клапана. Режим работы и расчет фондов времени работы цеха, оборудования и рабочих в цехе Фонды рабочего времени работы участков, оборудования и рабочих определяются по следующим формулам: а) годовой фонд времени явочного рабочего в часах при двухсменной работе:  (1) (1)где Дк – число календарных дней в году; tсм – нормированная продолжительность рабочей смены; б) годовой фонд времени работы участка в часах:  (2) (2)где m – сменность работы участка; в) действительный годовой фонд времени работы оборудования:  (3) (3)где ηоб = 4 % – коэффициент, учитывающий потери времени на ремонт оборудования [1]. Определение основных параметров поточной линии и производственных участков цеха Основными параметрами производственного процесса ремонта локомотивов, их узлов и деталей является ритм, такт, фронт. Ритм показывает, какое количество тормозного оборудования выходит из ремонта за определённый период времени, и определяется по формуле  (3) (3)где Nакп – годовая программа ремонта тормозного оборудования, Fgоб – действительный фонд времени работы оборудования, час  Фронтом работы называют количество одновременно ремонтируемых тормозного оборудования находящихся на позициях, и определяется по формуле Фр = r × tв, (4) где tв – норма простоя локомотива в ремонте (для тепловозов 8 часов), час Фр = 0,36× 8 = 2,88 ≈ 3 ед.тормозного оборудования Тактом называется интервал времени между последовательным выпуском тормозного оборудования из ремонта. Его величина определяется по формуле  (5) (5)где с – количество ремонтных позиций.  В депо при ремонте локомотивов применяют стационарный и поточный методы. При стационарном методе локомотивы от начала до конца ремонта находятся на одних и тех же рабочих местах. На каждом из них производится полный комплекс работ по ремонту локомотивов. Все рабочие места, оснащаются самостоятельным комплектом технологической оснастки. Поточный метод является передовой формой организации ремонта и характеризуется тем, что локомотивы передвигаются в процессе ремонта через определенные промежутки времени с одной позиции на другую. При этом каждая позиция оснащается механизмами и приспособлениями в соответствии с выполняемыми работами, а рабочие, находящиеся на рабочих местах, производят на каждом локомотиве ремонтные операции, установленные на данной позиции. Определение величины оборотного фонда агрегатов и узлов Для ритмичной работы проектируемого цеха или отделения необходимо предусмотреть создание оборотного фонда исправных агрегатов и узлов, который состоит из технологического и страхового запасов: Оф = От + Ос =0+4=4, (6) где Оф – оборотный фонд узлов и агрегатов; От– технологический запас; Ос – страховой запас. Технологический запас Отсоздается для сокращения производственного цикла ремонта в тех случаях, когда время, необходимое на ремонт снятого узла превышает срок, предусмотренный графиком ремонта ПС. Если Т2 > Т1, тогда От = 0. Значения Т1 и Т2 берутся из графиков соответствующих видов ремонтов локомотива. Страховой запас Ос необходим для постановки запасного узла вместо изношенного или аварийного. Принимается по данным депо, но не менее Ос = 4. Расчет по укрупненным показателям необходимого количества основного оборудования Количество и типы оборудования устанавливаются из затрат станко – часов на заданную программу ремонта локомотивов и действительного фонда рабочего времени оборудования. Специальное оборудование, стенды и приспособления должны приниматься комплектно в количестве, необходимом для выполнения заданной программы ремонта. Потребное количество оборудования рассчитывается по формуле  (7) (7)где Nакп – годовая программа ремонта 1500 ед. тормозного оборудования Hоб – норма времени на единицу продукции станко-часах. Hоб = 13,5.  – действительный годовой фонд времени работы оборудования – действительный годовой фонд времени работы оборудованияКоб – коэффициент использования оборудования. Коб = 0,8 0,9  Расчет численности работающих в цехе Расчет численности основных производственных рабочих ведется исходя из программы депо и трудоемкости ремонтных работ. Явочная численность рабочих определяется по формуле  (8) (8)где Nакп – годовая программа ремонта (1500 ед. тормозного оборудования) Hmp – трудоемкость на техническое обслуживание одного локомотива чел. – ч/локомотив (8,9) Fp – номинальный годовой фонд рабочего времени одного рабочего Kм – коэффициент, учитывающий снижение трудоемкости работ вследствие внедрения средств механизации и автоматизации технического обслуживания локомотивов, Kм = 1,14  Списочная численность рабочих определяется по формуле Rсп = Rяв × Кз, (10) где Кз – коэффициент замещения = 1,1 Rсп = 24 × 1,1 = 26 человек Из этого количества работников рассчитаем количество руководителей, оперативно-производственный персонал, вспомогательных рабочих и уборщиков производственных помещений.     Данные расчетов заносим в таблицу 1 Таблица 2 – Численность рабочих участка

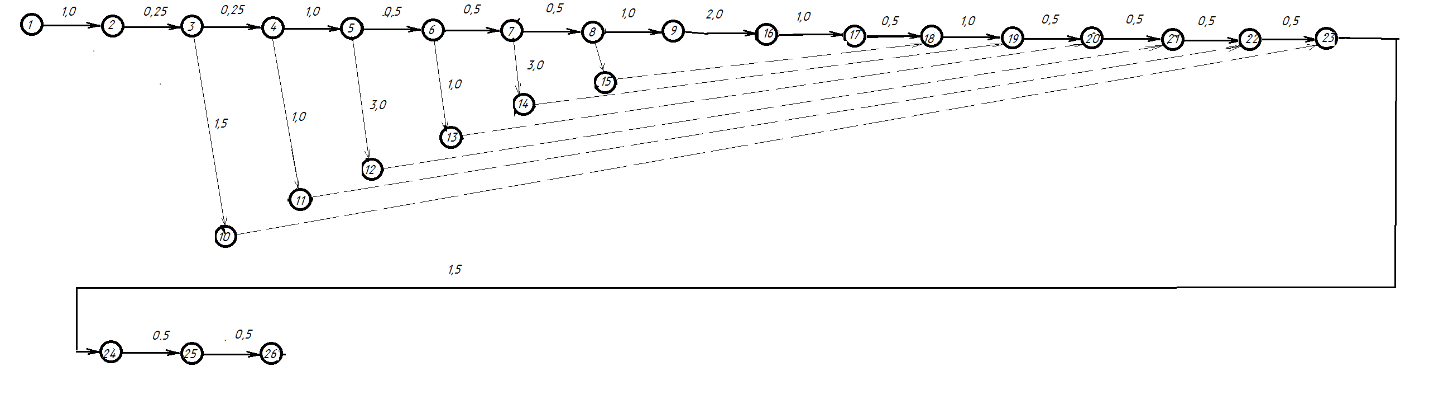

Разработка укрупненного сетевого графика ремонта Одним из основных документов в системе сетевого планирования и управления (СПУ) является сетевой график. Он показывает, в какой последовательности, когда и за какое время необходимо закончить выполнение всех работ; Для того, чтобы построить сетевой график, надо знать перечень всех последовательных и параллельных работ по ремонту локомотива или его узлов, а также продолжительность этих работ. Для этого составляется определитель работ, который представляет собой таблицу, включающую шифр работ, наименование операций, трудоемкость, количество рабочих и продолжительность работ (табл. 2). Таблица 2

Рисунок 1 – Сетевой график Определение размеров и площади цеха, потребности в подъемно-транспортном оборудовании К габаритным размерам производственного участка относится длина, ширина, площадь, высота и объём. Площадь контрольного пункта автосцепки определяется согласно норм технологического проектирования локомотивных депо для ремонта грузовых и пассажирских локомотивов (ВНП 02–86) и составляет 288 м2, а высота помещений равна 4,8 метра. Тогда длина цеха с учетом, что ширина участка из технических строительных норм 12 метров, будет  Объём цеха определяется, из того что высота из строительных норм равна 4,8 метрам, исходя из этого, объём будет V = 288 × 4,8 = 1382,4 м3 Полученные данные сводим в таблицу 3 Таблица 3 – Габаритные размеры участка

Основы охраны труда в цехе Рабочее место слесаря по ремонту тормозного оборудования оснащено технологическим оборудованием, обеспечивающим безопасные условия труда. Для каждого работающего обеспечено удобное рабочее место, которое обеспечено достаточной площадью для размещения вспомогательного оборудования, стеллажей и верстаков для хранения деталей, инструмента, приспособлений. Для подъема деталей и узлов локомотивов установлены грузоподъемные механизмы. К работе слесарем допускаются лица не моложе 18 лет, прошедшие при поступлении на работу предварительный медицинский осмотр, вводный и первичный инструктаж на рабочем месте, обучение, стажировку и первичную проверку знаний. В процессе работы все работники должны проходить повторные, не реже одного раза в три месяца, целевые и внеплановые инструктажи, а также периодические медицинские осмотры. При выполнении работниками дополнительных обязанностей по стропальным и другим работам они должны пройти специальное обучение и проверку знаний по правилам технической эксплуатации применяемых механизмов, охране труда и пожарной безопасности и иметь соответствующие удостоверения. Работники производственных участков должны знать: - действие на человека опасных и вредных производственных факторов, возникающих во время работы; - требование производственной санитарии, электробезопасности и пожарной безопасности при ремонте локомотивов; - видимые и звуковые сигналы, обеспечивающие безопасность движения, знаки безопасности и порядок ограждения подвижного состава; - место расположения аптечки с необходимыми медикаментами и перевязочными материалами. Работники должны: - выполнять только входящую в его обязанности или порученную мастером (бригадиром) работу; - применять безопасные приемы выполнения работ; - содержать в исправном состоянии и чистоте инструмент, приспособления, инвентарь, средства индивидуальной защиты (далее - СИЗ); - внимательно следить за сигналами и распоряжениями руководителя работ (мастера, бригадира) и выполнять их команды; - выполнять требования запрещающих, предупреждающих, указательных и предписывающих знаков, надписей, громкоговорящей связи, звуковых и световых сигналов, подаваемых машинистом маневрового локомотива, кранов, водителями транспортных средств и другими работниками железнодорожного транспорта; - выполнять требования инструкций по ОТ и ТБ по профессиям (виду работ); - проходить по территории депо по установленным маршрутам, переходным дорожкам, проходам и переходам; - соблюдать меры безопасности при переходе железнодорожных путей, быть внимательным в темное время суток, при гололеде, в снежное время года, а также при плохой видимости; - быть предельно внимательным в местах движения транспорта; - уметь оказывать первую медицинскую помощь пострадавшим; - соблюдать правила внутреннего трудового распорядка и установленный режим труда и отдыха. При работе на открытом воздухе в зимнее время для предотвращения охлаждения и обморожения работники должны использовать предусмотренные перерывы в работе для обогревания в зависимости от температуры наружного воздуха и скорости движения ветра; - иметь допуск к работе на технологическом оборудовании и уметь на нем работать. Работники должны выполнять следующие требования пожарной безопасности: - курить только в отведенных и приспособленных для этого местах; - не пользоваться электронагревательными приборами в местах, не оборудованных для этих целей; - не подходить с открытым огнем к газосварочному аппарату, газовым баллонам, аккумуляторным ящикам, легковоспламеняющимся жидкостям, материалам и окрасочным камерам; - не прикасаться к кислородным баллонам руками, загрязненными маслом; - не применять временную, неисправную электропроводку и неисправные электроприборы; - не допускать скопления горючего мусора в производственных помещениях и на рабочих местах; - знать и уметь пользоваться первичными средствами пожаротушения При нахождении на железнодорожных путях работники обязаны соблюдать следующие требования: - к месту работы и с работы проходить только по специально установленным маршрутам, переходным тоннелям; - проходить вдоль путей только по обочине или посередине междупутья, обращая внимание на движущиеся по смежным путям локомотивы и локомотивы; - при прохождении группой по междупутью идти по одному друг за другом; - переходить пути только под прямым углом, предварительно убедившись, что в этом месте нет движущегося на опасном расстоянии локомотива или локомотивов; - переходить путь, занятый подвижным составом, пользуясь только переходными площадками локомотивов, убедившись в исправности поручней и подножек и отсутствии движущихся по смежному пути локомотива и локомотивов; - при сходе с переходной площадки локомотива держаться за поручни и располагаться лицом к локомотиву, предварительно осмотрев место схода; - обходить группы локомотивов или локомотивов, стоящие на пути на расстоянии не менее 5м от автосцепки; Проверить работоспособность вентиляции, средства индивидуальной защиты. Перед началом работы с гайковертами: - осмотреть гайковерты и опробовать их работу на холостом ходу; - проверить исправность головок для откручивания, отсутствие трещин, забоин и износа внутренних граней головок более 30%. Перед началом работы на электродомкратах слесарь обязан: - проверить исправность электродомкратов, вспомогательной тележки, удостовериться в правильном положении телескопических балок каретки. - проверить работу электродомкратов на холостом ходу. Перед включением в сеть оборудования должна быть проверена исправность кабелей питания, соединительных проводов, заземления, пусковых кнопок. О замеченных неисправностях сообщить мастеру и без его указаний к работе не приступать.[5] Перед сменой воздухораспределителей, выпускных клапанов, деталей тормозного оборудования, резервуаров, подводящих трубок к воздухораспределителю, перед вскрытием тормозных цилиндров и регулировкой рычажной передачи воздухораспределитель должен быть выключен, а воздух из запасного и двухкамерного резервуаров выпущен. Перед сменой стоп-крана, разобщительного крана и подводящей трубки от магистрали до разобщительного крана магистраль локомотива надо разобщать с источником питания перекрытием концевых кранов. При регулировке тормозной рычажной передачи для совмещения отверстий в головках тяг и рычагах необходимо пользоваться бородком и молотком. Проверять совпадение отверстий пальцами рук запрещается. При продувке магистрали во избежание удара соединительным тормозным рукавом необходимо использовать кронштейн для подвески соединительного рукава или придерживать его рукой у соединительной головки. Перед разъединением рукавов концевые краны смежных локомотивов должны быть перекрыты. Для разборки поршня после извлечения его из тормозного цилиндра необходимо крышкой цилиндра сжать пружину настолько, чтобы можно было выбить штифт головки штока и снять крышку, постепенно отпуская ее до полного разжатия пружины. Перед разъединением головки штока поршня тормозного цилиндра и горизонтального рычага воздухораспределитель должен быть выключен, а воздух из запасного и двухкамерного резервуаров выпущен. Выемка и установка поршня тормозного цилиндра должны производиться при помощи специального приспособления. Перед сменой концевого крана необходимо рассоединить магистраль с источником питания. При техническом обслуживании и ремонте тормозного оборудования под локомотивом запрещается находиться у головки штока поршня тормозного цилиндра со стороны выхода штока и прикасаться к головке штока. Запрещается обстукивание резервуаров рабочей камеры и воздухораспределителя при их очистке, а также отвертывать заглушки тормозных приборов и резервуаров, находящихся под давлением. Специальные установки, воздухоразборные колонки для опробования автотормозов и других целей должны быть оборудованы соединительными головками. При опробовании автотормозов запрещается производить работы по ремонту ходовых частей, рамы, автотормозного устройства локомотивов. При ремонте оборудования, находящегося под локомотивом, садиться на рельс запрещается. Расчет основных технико-экономических показателей Таблица 4 Технико-экономические показатели

Заключение В контрольной работе рассмотрен процесс ремонта тормозов локомотива, разработан технологический процесс и описана организация их ремонта. Проведен расчет рабочей силы и основных размеров параметров АКП. Список использованных источников Инструкция по техническому обслуживанию, ремонту и испытанию тормозного оборудования локомотивов и моторлокомотивного подвижного состава ЦТ-533. Инструкция по эксплуатации тормозов подвижного состава железных дорог [Текст]: Министерство путей сообщения РФ от 06.06.2002 №ЦТ-ЦВ-ЦЛ-ВНИИЖТ/277.Москва 2002.-116 с. Асадченко В.Р. Автоматические тормоза подвижного состава: Учебное пособие для вузов ж.-д. Трансопрта. - М.: Маршрут, 2006.-392 с. Шишков А.Д., Дмитриев В.А. Организация, планирование и управление производством по ремонту подвижного состава. – М.: Транспорт, 1997. – 343 с. Клочкова Е.А. Охрана труда на железнодорожном транспорте / Е.А. Клочкова – М.: Маршрут, 2004, – 413 с. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||