Практическая работа. Сборочный чертеж. Практическая сборочный чертеж. Трехмерная модель и сборочный чертеж изделия с гладкими соединениями

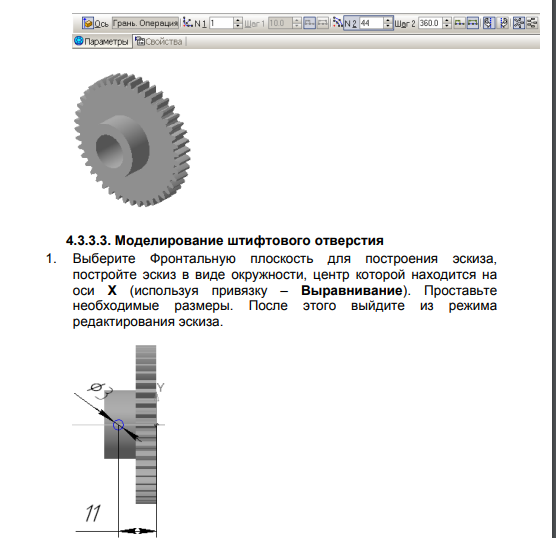

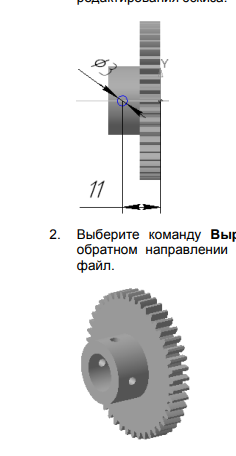

Скачать 2.39 Mb. Скачать 2.39 Mb.

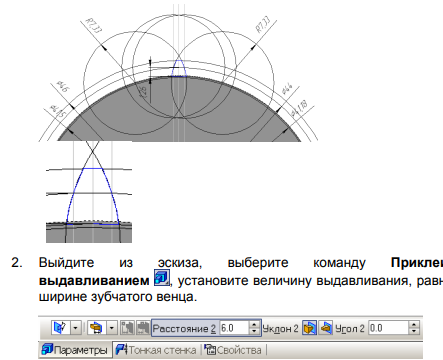

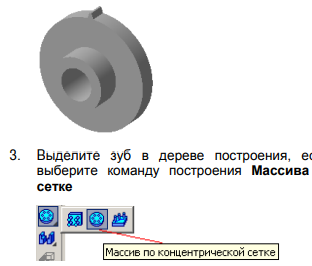

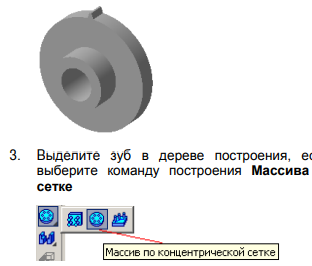

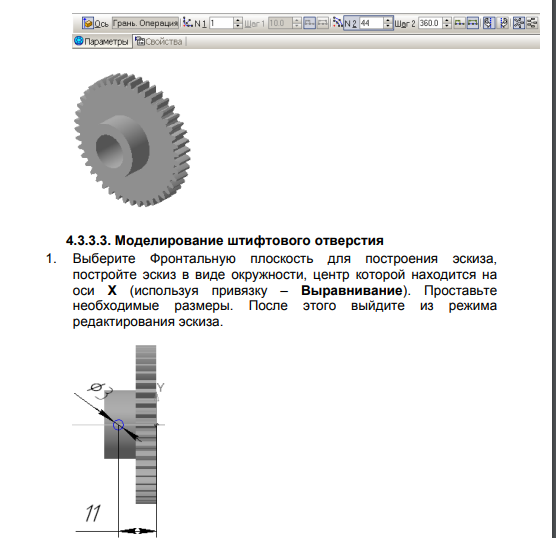

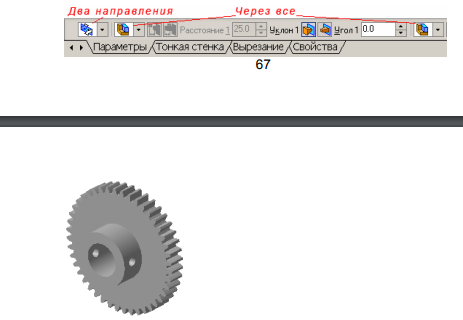

|

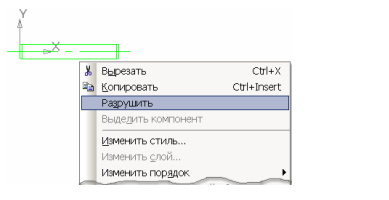

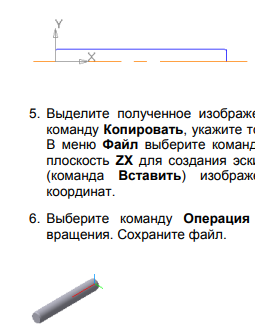

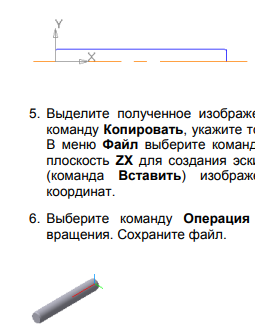

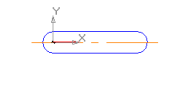

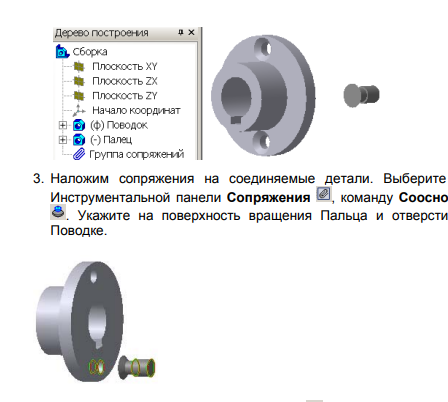

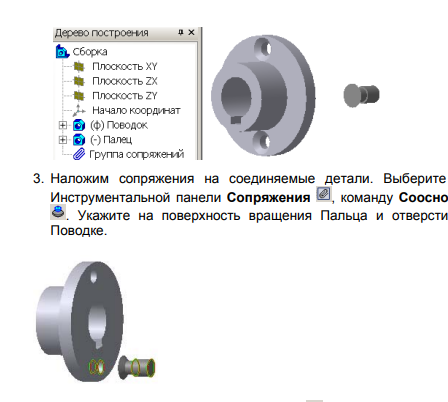

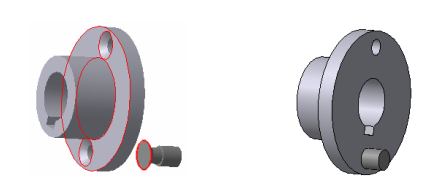

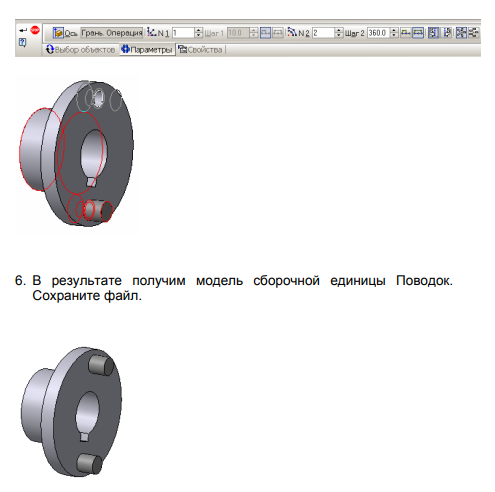

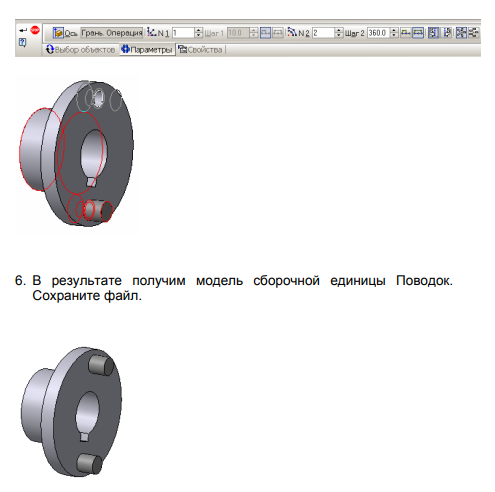

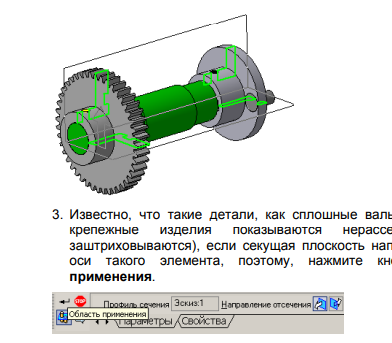

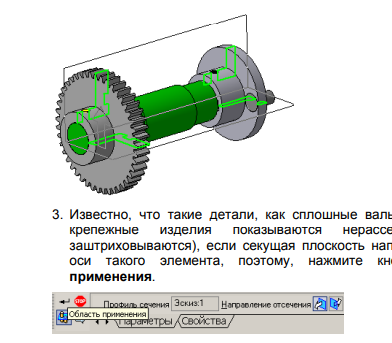

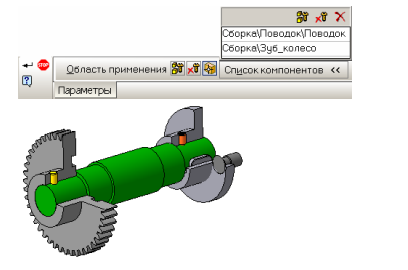

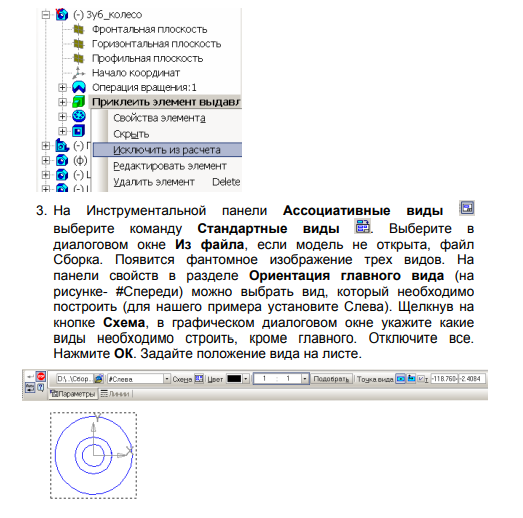

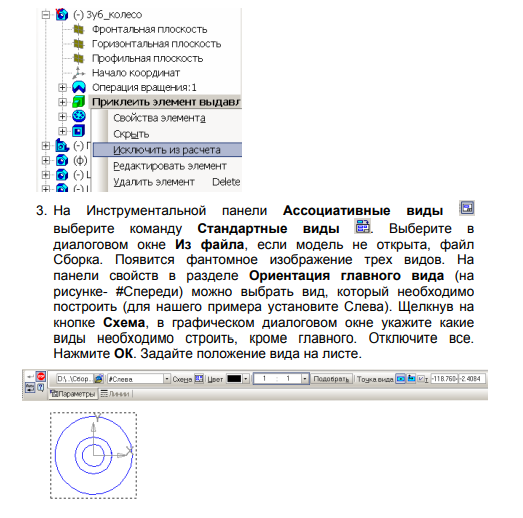

|

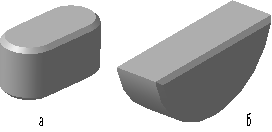

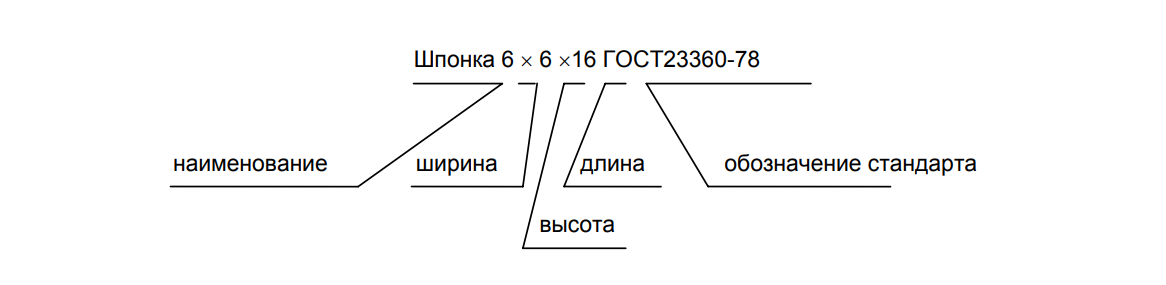

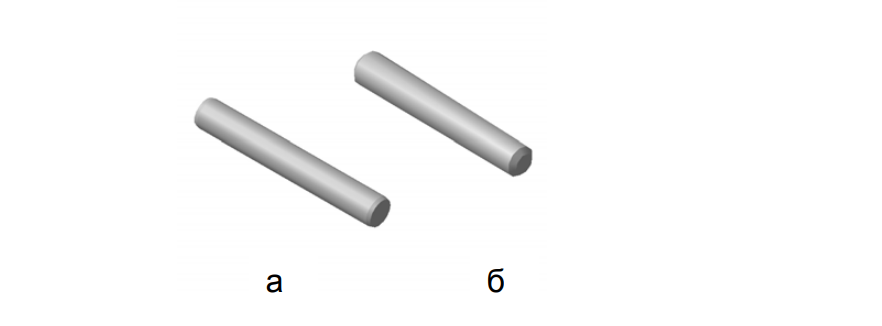

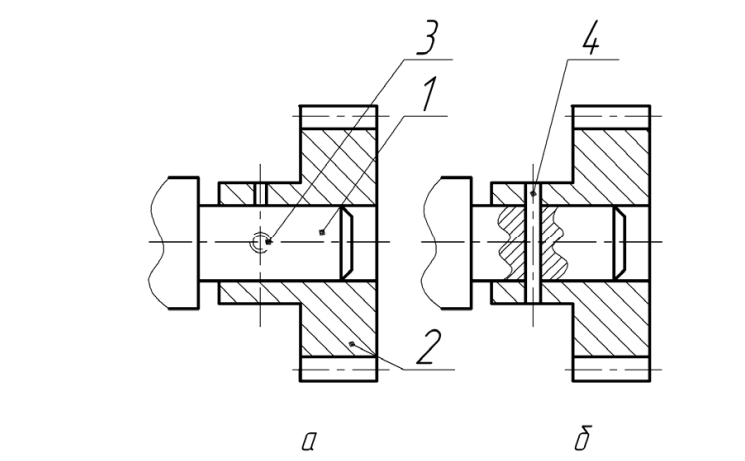

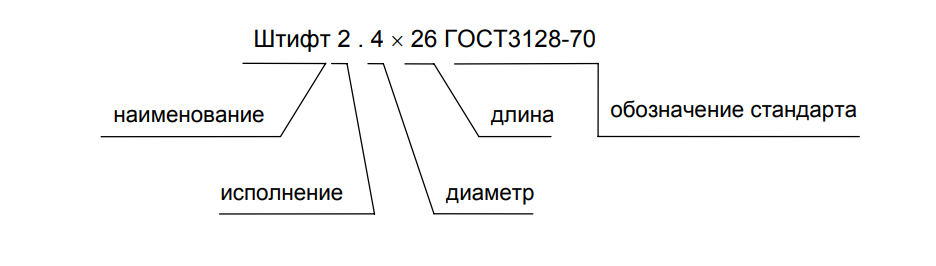

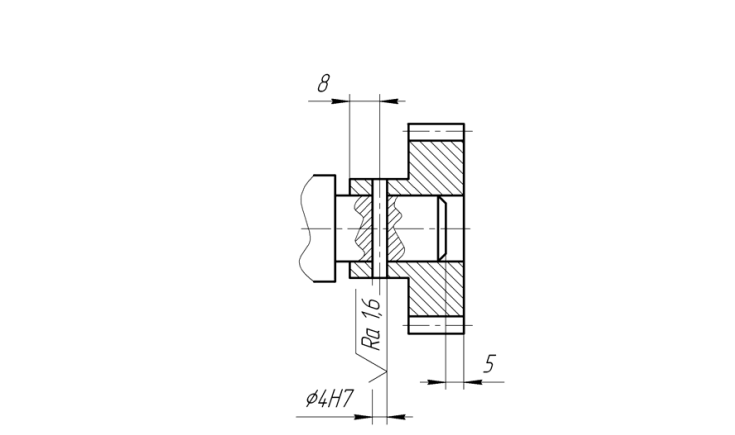

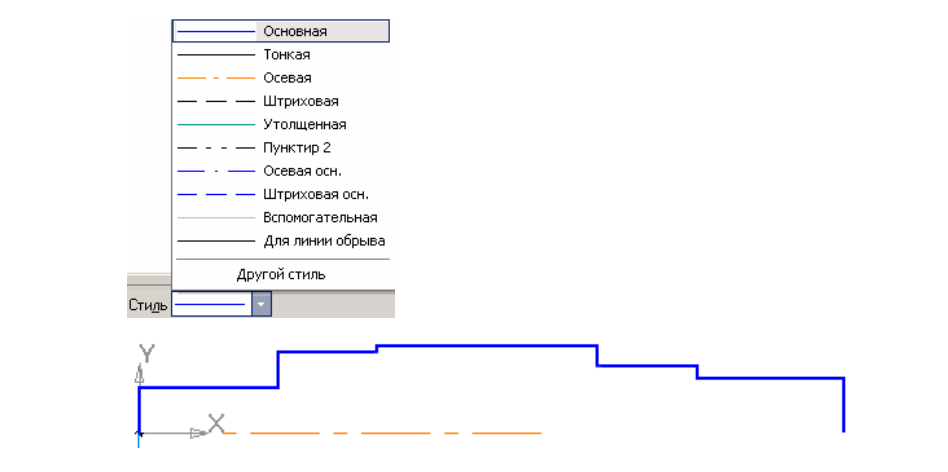

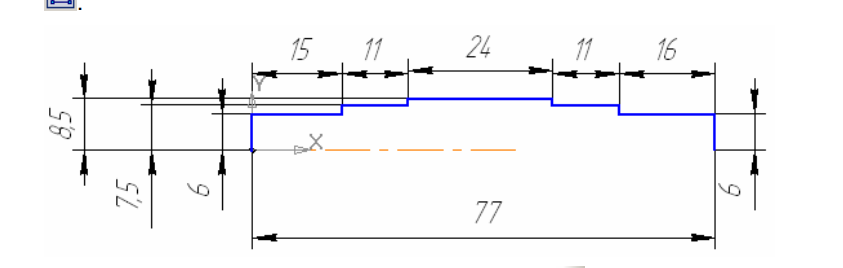

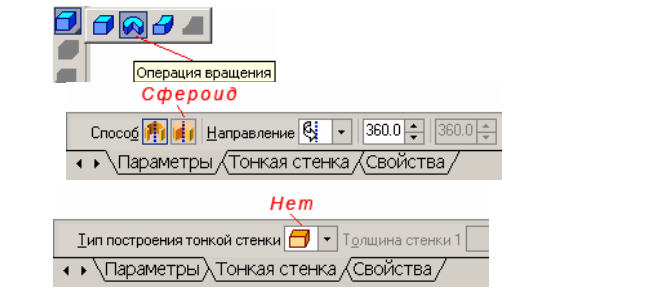

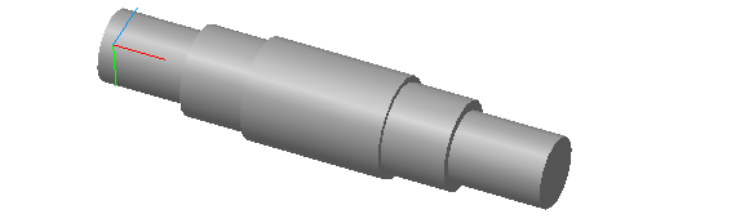

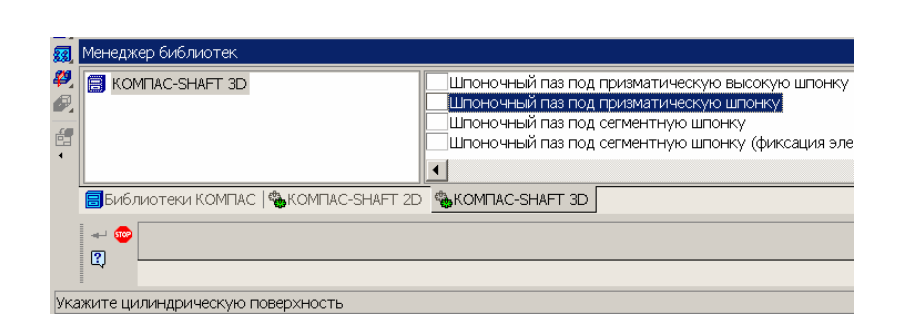

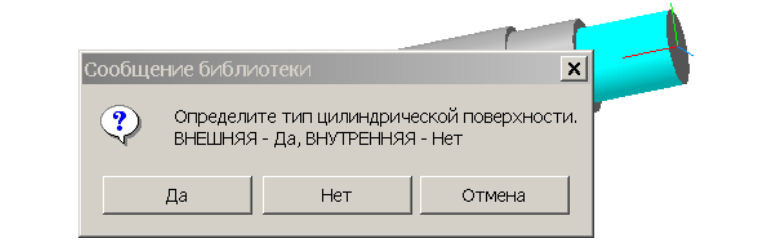

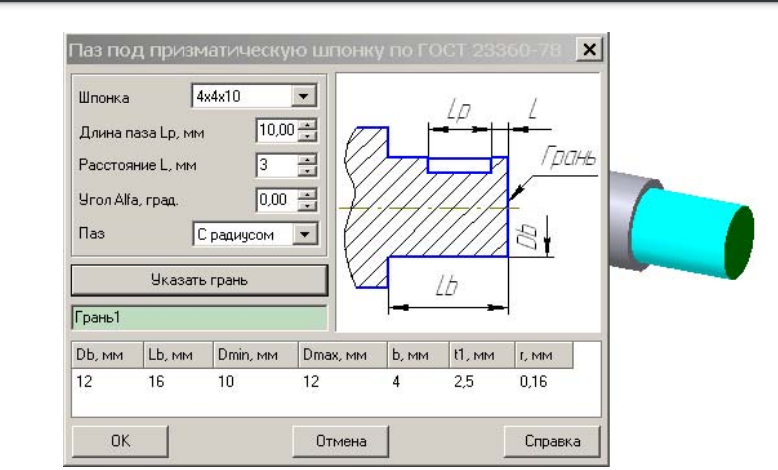

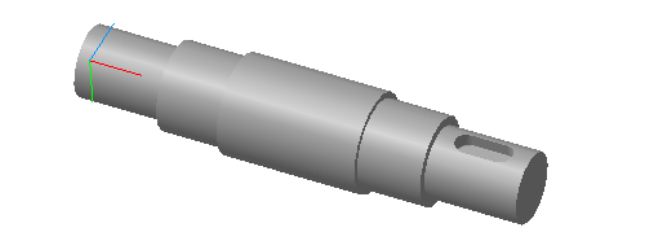

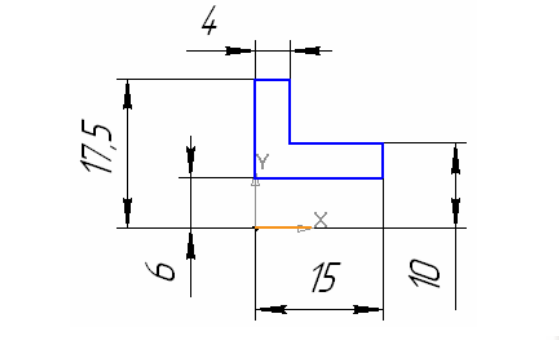

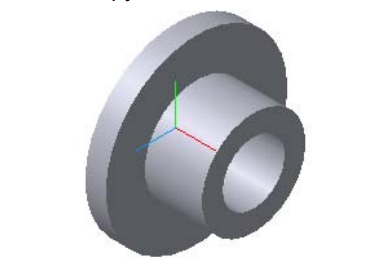

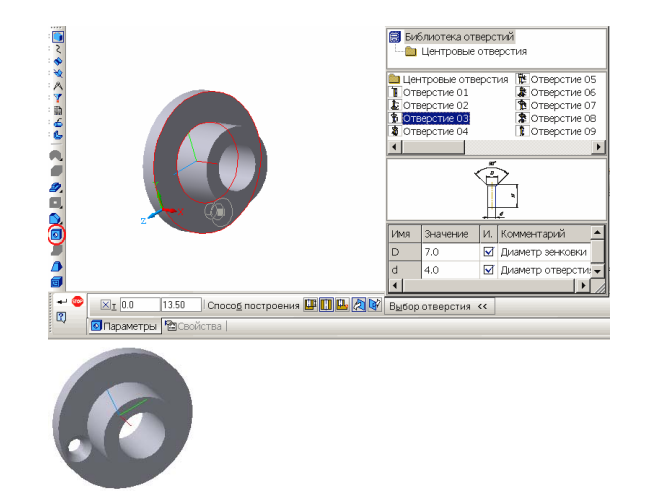

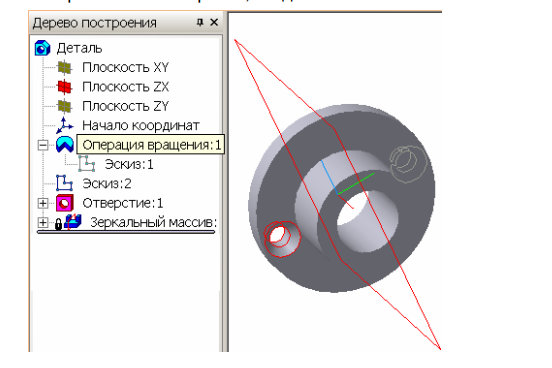

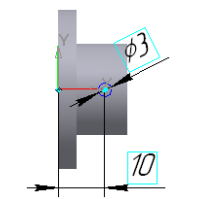

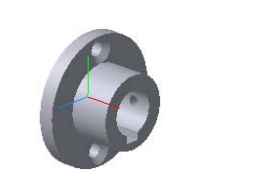

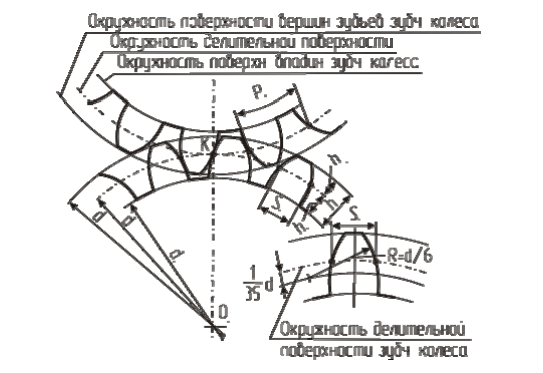

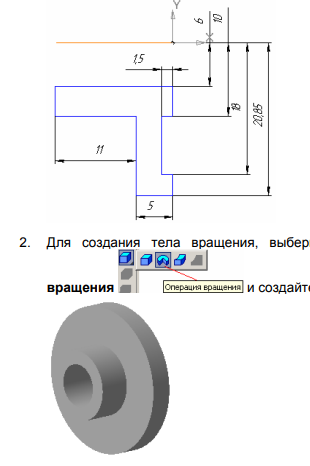

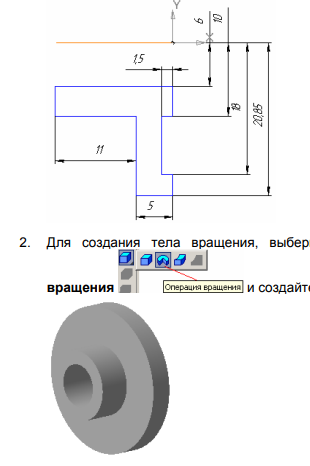

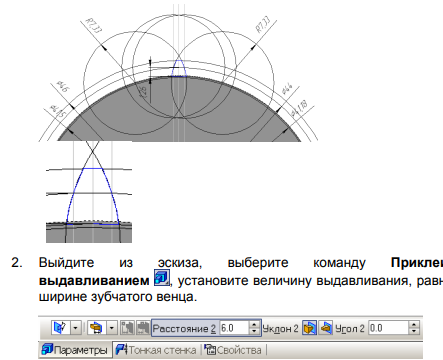

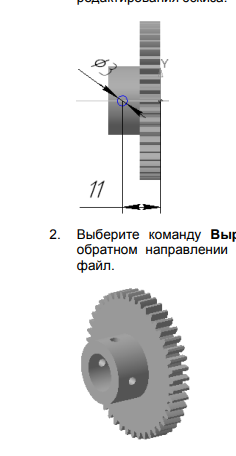

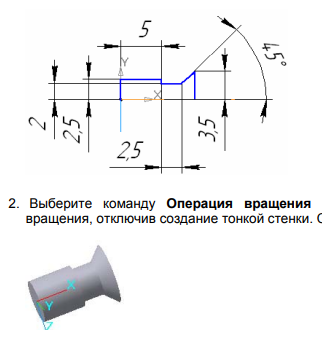

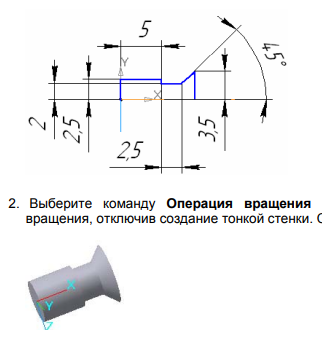

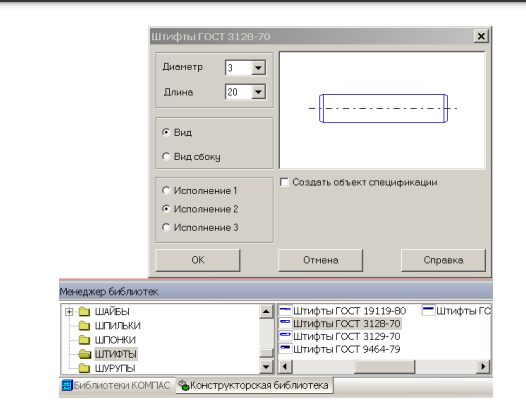

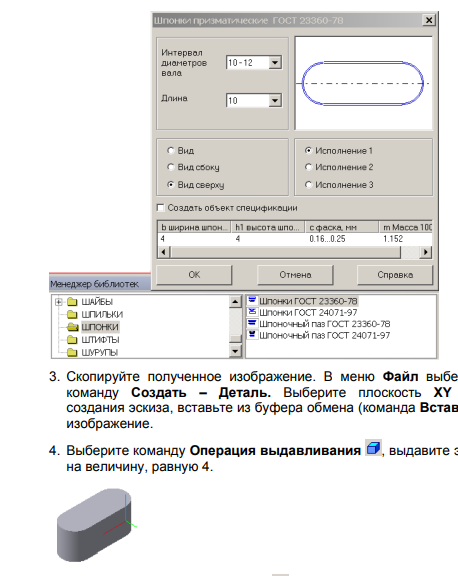

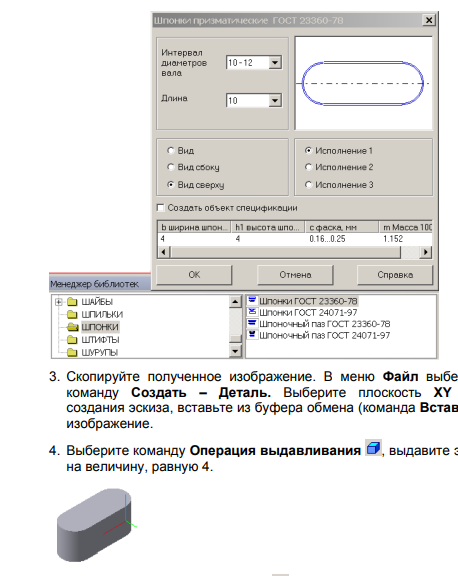

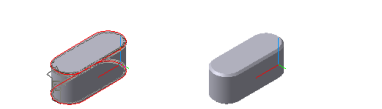

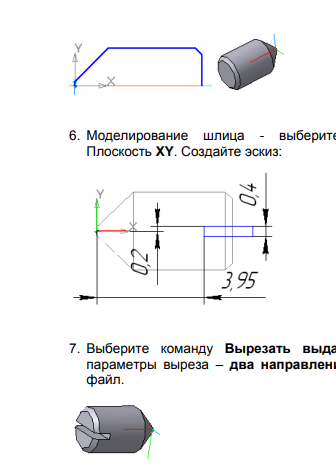

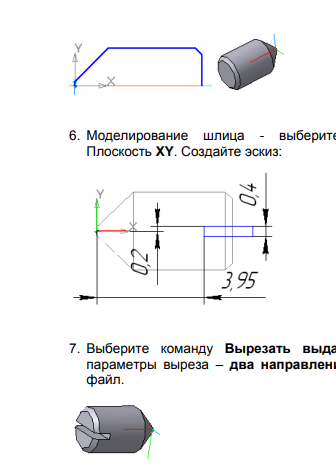

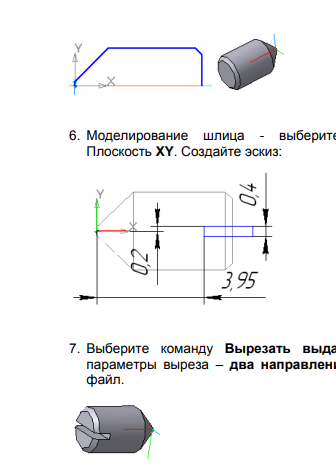

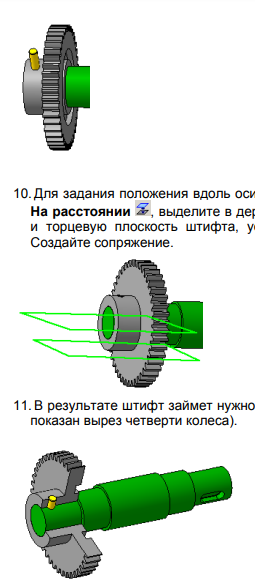

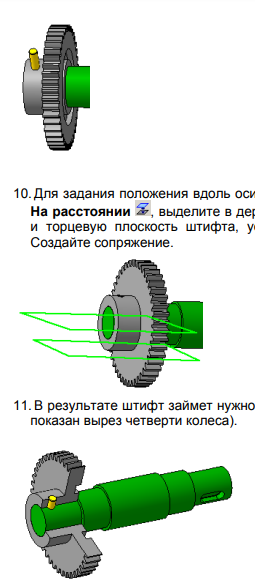

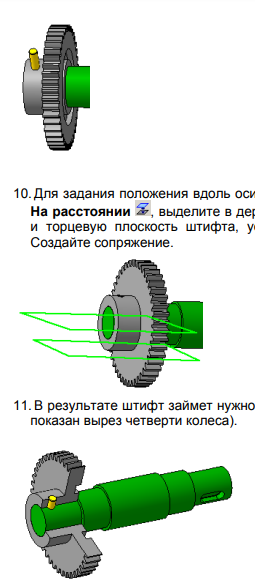

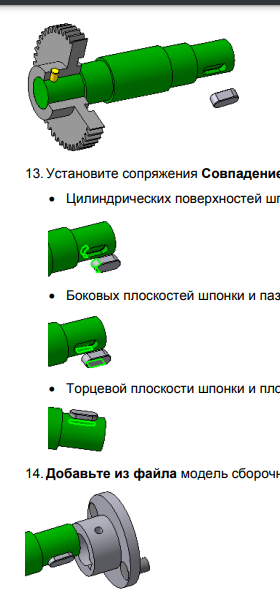

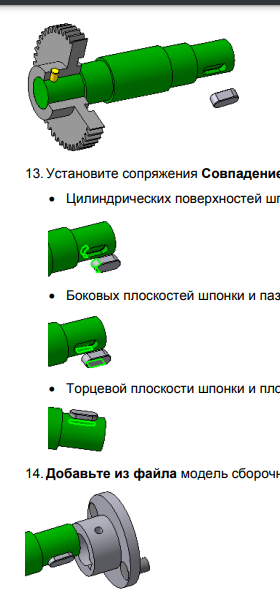

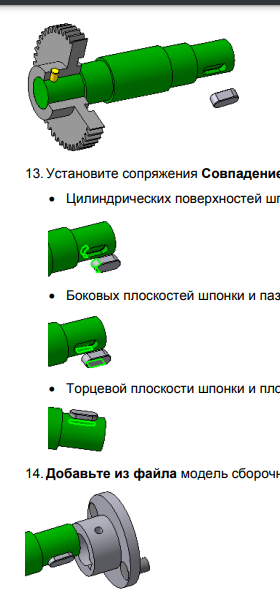

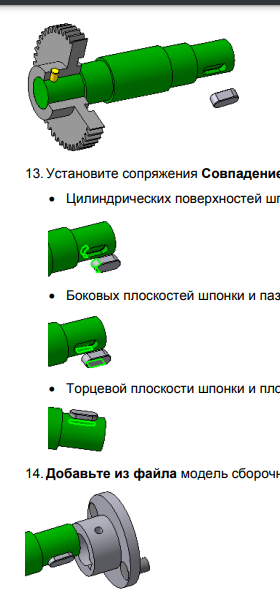

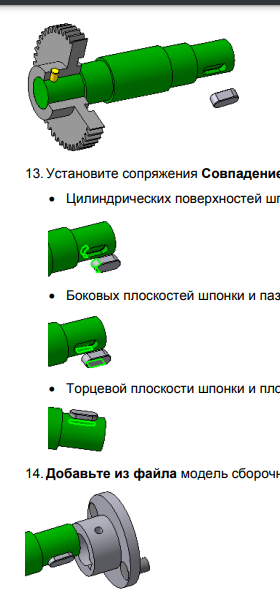

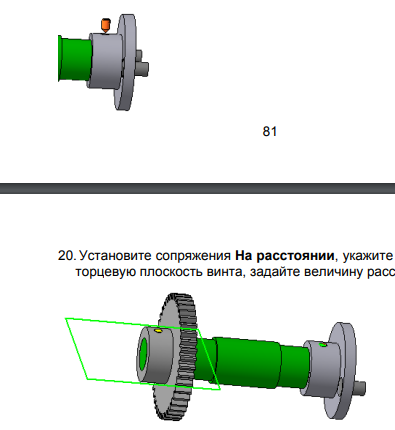

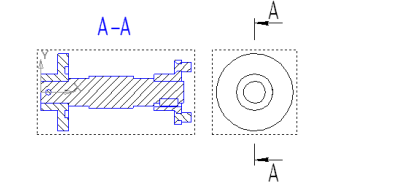

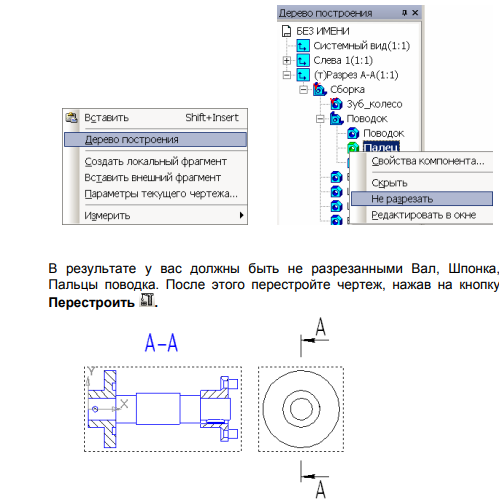

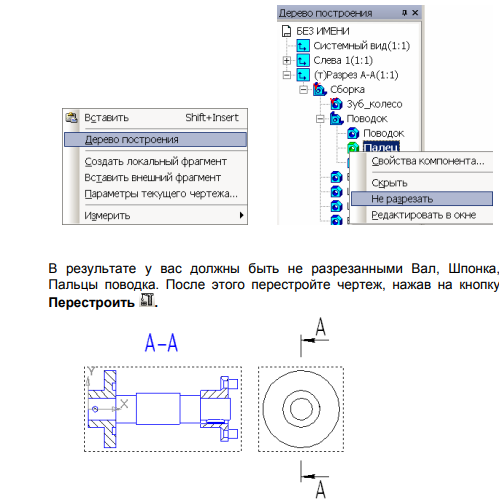

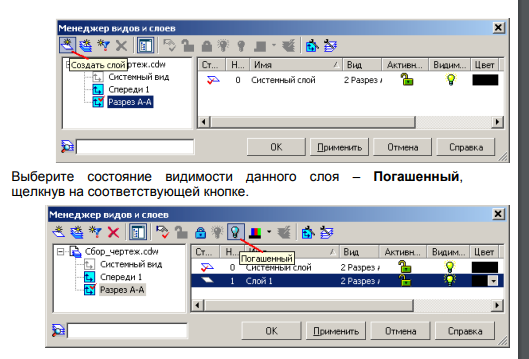

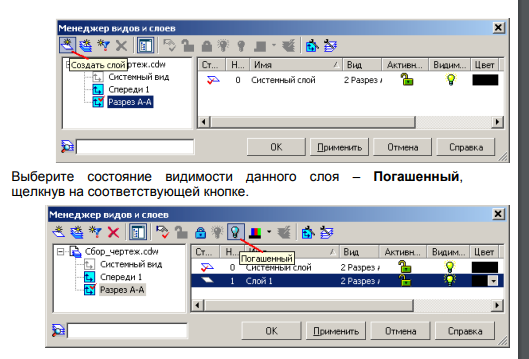

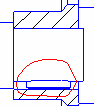

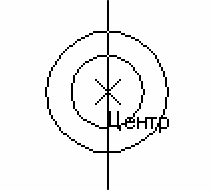

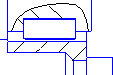

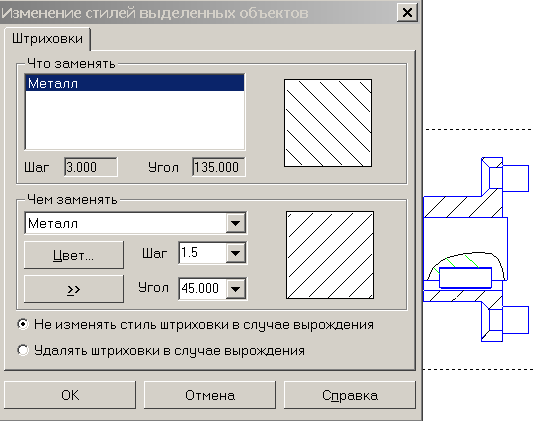

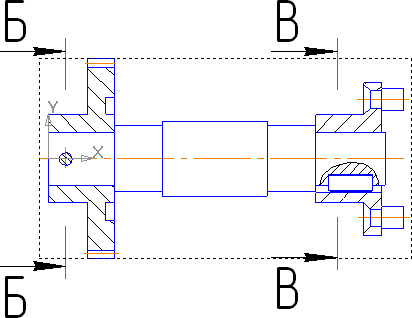

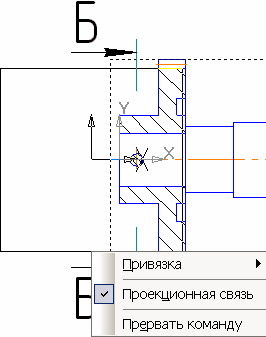

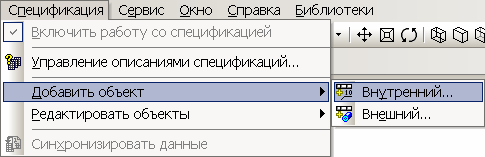

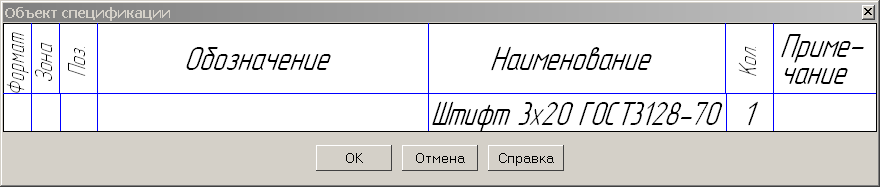

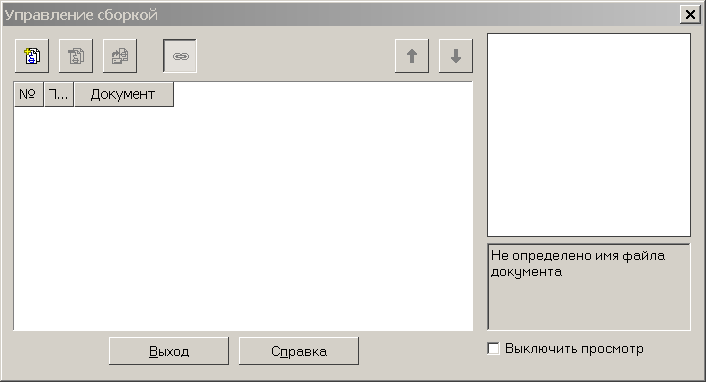

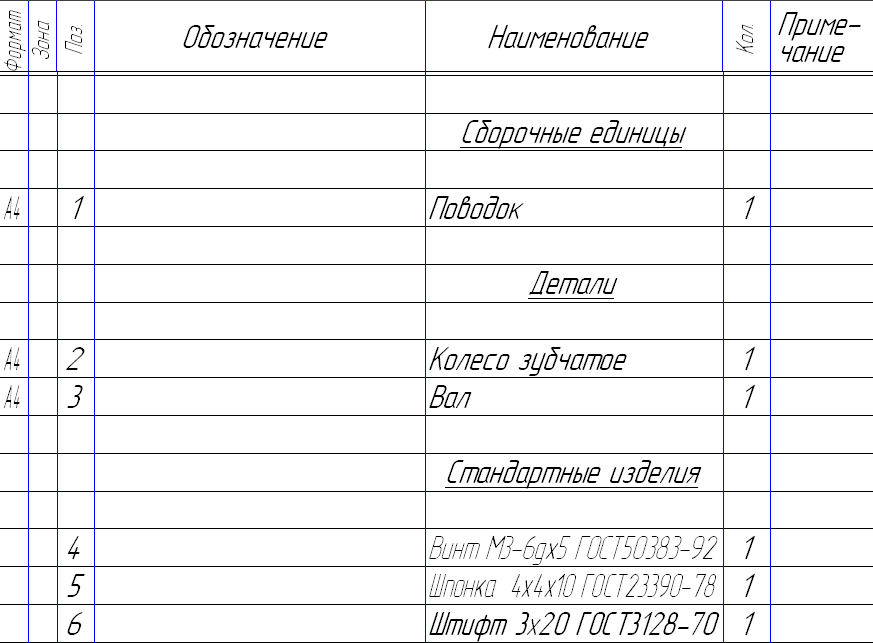

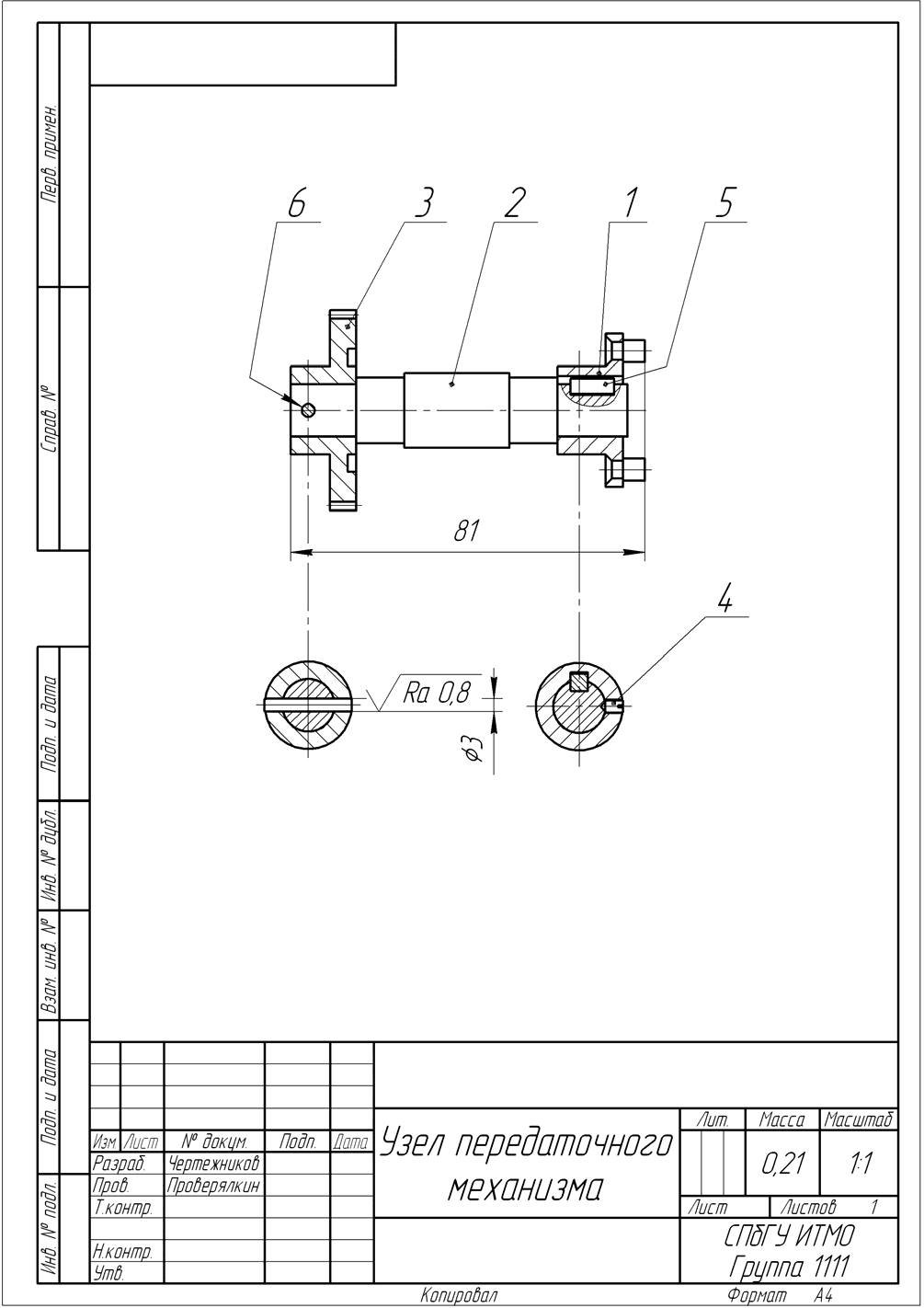

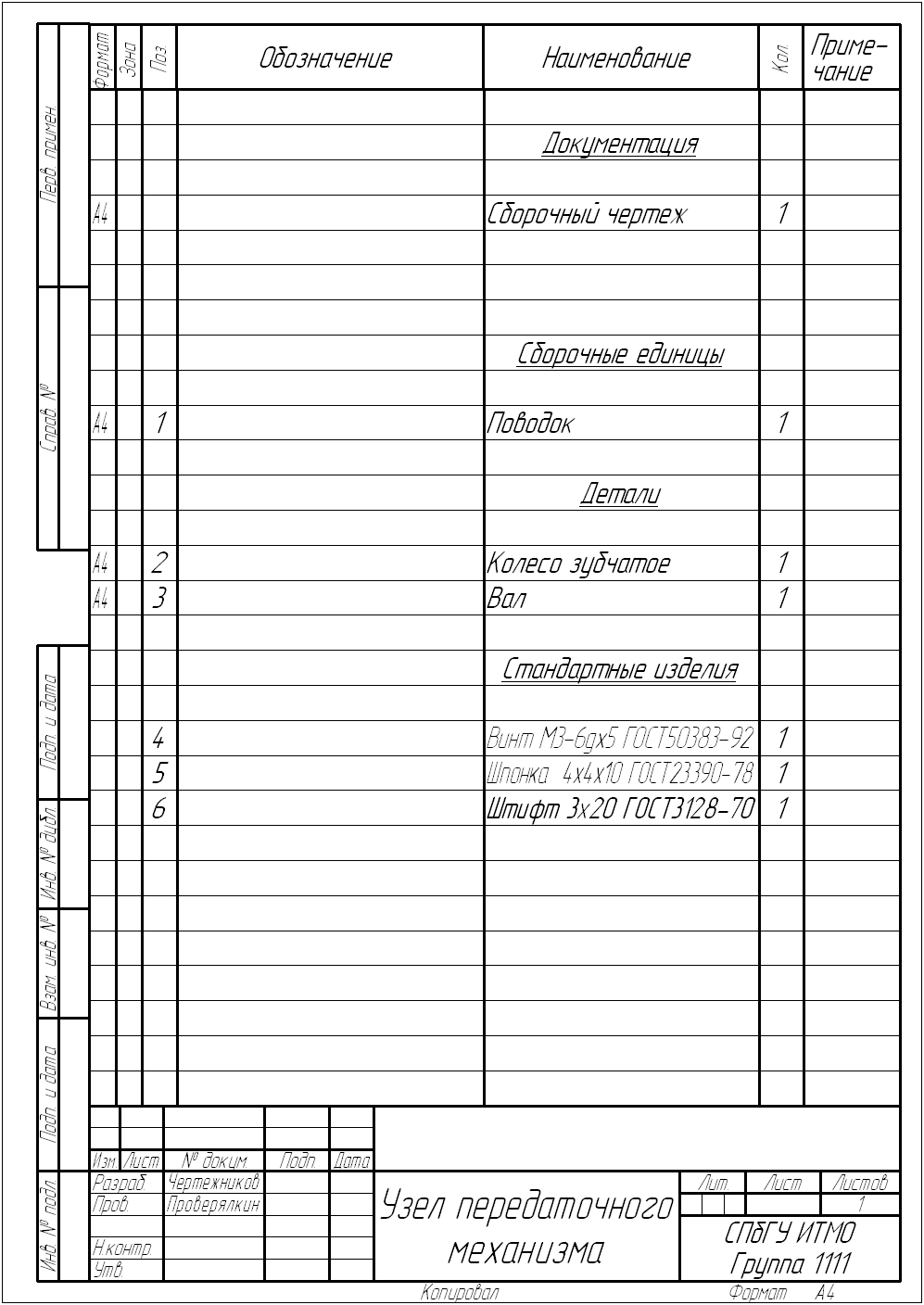

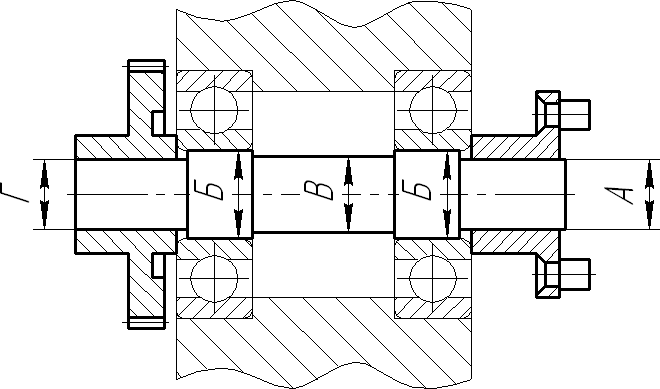

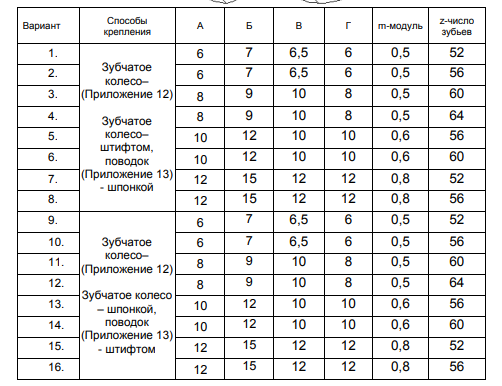

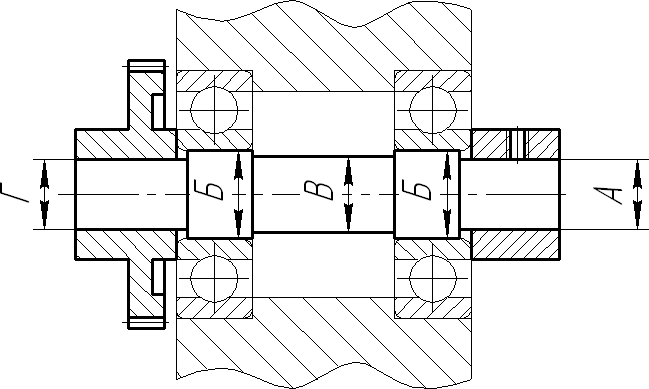

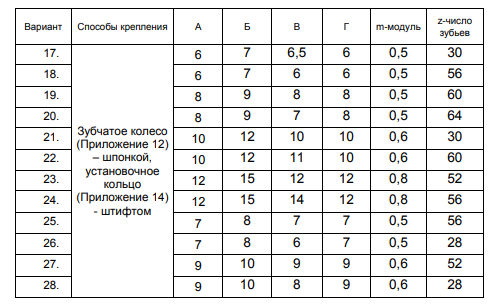

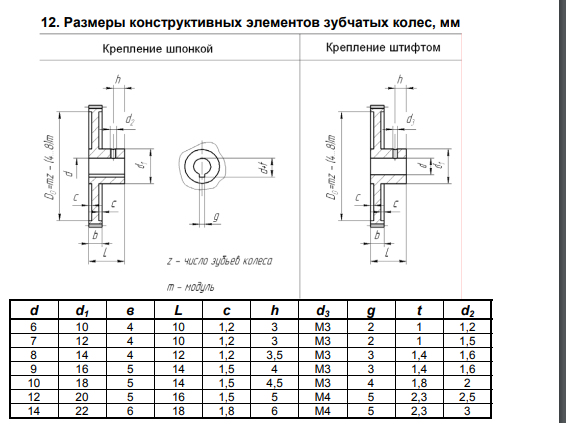

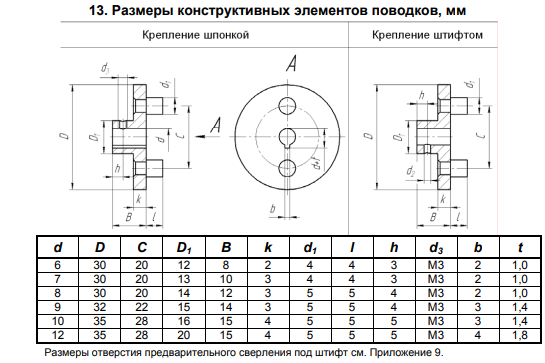

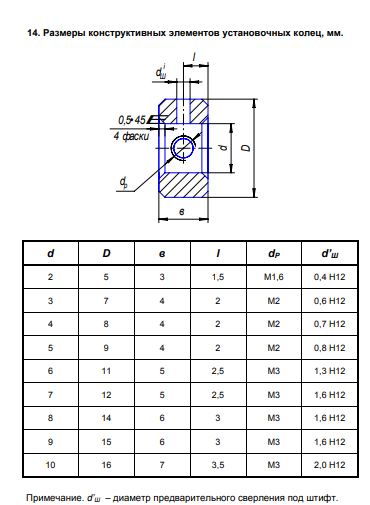

ТРЕХМЕРНАЯ МОДЕЛЬ И СБОРОЧНЫЙ ЧЕРТЕЖ ИЗДЕЛИЯ С ГЛАДКИМИ СОЕДИНЕНИЯМИ Гладкие соединения – это соединения, образованные с использованием деталей, имеющих плоские, цилиндрические и конические поверхности. Гладкие соединения могут быть разъемными и неразъемными. Шпоночное соединение Такие соединения выполняются с использованием стандартных крепежных изделий – шпонок. Шпонкой называется деталь, устанавливаемая в пазах двух соприкасающихся деталей для предотвращения их относительного перемещения и для передачи крутящего момента. Изображения различных видов шпонок, выпускаемых промышленностью, приведены на рис 1.  Рис 1. а – шпонка призматическая, б – шпонка сегментная Шпоночное соединение самостоятельно не обеспечивает фиксации деталей в аксиальном направлении. Поэтому при конструировании шпоночного соединения используются различные способы фиксации сопрягаемых деталей в аксиальном направлении. В предложенной схеме-задании соединения аксиальная фиксация обеспечивается установочным винтом (ГОСТ1479-93). Для выполнения шпоночного соединения в соединяемых деталях выполняются шпоночные пазы. На валу фрезеруется паз, геометрическая форма боковой рабочей поверхности которого соответствует форме боковой поверхности шпонки. В ступице присоединяемой детали выполняется сквозной паз, ширина которого равна ширине шпонки. При сборке шпонка вкладывается в паз на валу, затем сопрягаемая деталь надвигается на вал и фиксируется установочным винтом. Выбор параметров шпоночного соединения Конкретная шпонка выбирается в зависимости от диаметра вала в месте соединения. В данной работе будем использовать призматическую шпонку исполнения 1. Из таблицы стандарта (ГОСТ23360-78) выбираем размеры сечения шпонки b и h. Длину шпонки выбираем из условия: L= (0.7…0.8) lсопр, где lсопр – длина соприкосновения соединяемых деталей. Форма и номинальные размеры паза на валу такие же, как форма и размеры шпонки. Глубина паза (параметр t1) определяется из таблицы стандарта. Глубина паза в ступице (параметр t2) определяется из той же таблицы, а номинальный размер поперечного сечения равен номинальному размеру сечения шпонки (bh). Суммарная глубина пазов при соединении всегда больше, чем высота шпонки: t1+t2>h Гарантированный зазор: S = (t1+t2)-h позволяет без лишних усилий осуществить шпоночное соединение. Пример Пусть dв=18, где dв – диаметр вала в месте соединения. Из таблицы выбираем размеры сечения шпонки: h=6 b=6 Пусть lсопр=20, тогда из формулы L=(0.7…0.8)lсопр, получим: 14 ≤ L ≤ 16 Обратимся к стандартному ряду длин шпонок. Обе эти величины имеются в ряде длин. Выбираем L=16. Определим размеры шпоночных пазов из той же таблицы: На валу – t1=3.5 В ступице – t2=2.8 Условное обозначение шпонки, указываемое в спецификации, составляется следующим образом:  Соединение штифтом Такие соединения образуются при помощи стандартных крепежных изделий – штифтов, имеющих цилиндрическую либо коническую боковую поверхность. Изображения цилиндрических и конических штифтов приведены на рис. 2. Различные типы штифтов отличаются формой торцевых поверхностей, а также классом точности. Класс точности определяет «плотность» и, следовательно, механическую прочность соединения.  Рис.2. а – штифт цилиндрический; б – штифт конический. Штифтовое соединение выполняется следующим образом (рис.3): на вал (1) надвигается сопрягаемая деталь (2) и временно фиксируется на валу винтом (3), затем в ступице сопрягаемой детали и в валу просверливается сквозное отверстие, номинальный диаметр которого равен номинальному диаметру штифта. После этого в отверстие запрессовывается штифт (4). Такое соединение позволяет добиться того, чтобы присоединяемая деталь не смещалась относительно вала, как в радиальном, так и в аксиальном направлении. Часто при изготовлении сопрягаемой детали в ее ступице просверливается направляющее отверстие для сверла диаметром d'ш что существенно облегчает сверление штифтового отверстия при сборке.  Рис. 3. Последовательность сборки штифтового соединения Порядок выполнения чертежа штифтового соединения Соединение цилиндрическим штифтом Место соединения вала и сопрягаемой детали штифтом указано в задании. Для соединения выбираем цилиндрический штифт (ГОСТ 3128-70), исполнение 2. Находим в приложении 11 его стандартный чертеж. Размеры на чертеже, кроме величины угла наклона катета фаски, приведены в параметрической форме, а шероховатость поверхностей в абсолютной. Выбор диаметра штифта d: d= (0.2…0.25)dв, где dв – диаметр вала в месте соединения. Пример Пусть dв=18мм, тогда d выбираем в пределах 3.6 <= d <= 4.5 В таблице, приведенной в приложении 11, находим единственное значение d, которое лежит в полученных пределах. Таким образом, выбираем стандартный штифт диаметром 4мм. Выбор длины штифта l: l ≥ dст, где dст – диаметр ступицы. Из приведенного соотношения видим, что для обеспечения механической прочности соединения, боковая поверхность штифта должна полностью контактировать с поверхностью отверстия в ступице. Из ряда длин стандартных штифтов, приведенного в приложении 11, выбираем стандартную длину штифта. ПримерПусть dст=26мм. Обычно величину толщины стенки ступицы (S) выбирают не меньше величины dшт, берем: dст=dв+2S, при S= dст, dв=18 dст=18+8=26 Такое значение есть в стандартном ряде длин штифтов. Если бы стандартные штифты такой длины не выпускались промышленностью, то нужно выбирать большее ближайшее значение l из ряда длин. Величину катета фаски c выбираем из той же таблицы: c=0.6 Шероховатость поверхностей штифта приведена на стандартном чертеже . Шероховатость отверстий в соединяемых деталях такая же, как боковой поверхности штифта. Сборочный чертеж штифтового соединения Фрагмент этого чертежа приведен на рис.4. На этом чертеже штифт изображен упрощенно, на нем не изображены фаски. На чертеже нанесены исполнительные размеры. Размеры позиционирования сопрягаемой детали относительно торца вала и отверстия под штифт относительно торца сопрягаемой детали, а также диаметр этого отверстия и шероховатость его поверхности. Условное обозначение штифта, указываемое в спецификации, составляется следующим образом:   Рис.4. Фрагмент сборочного чертежа На рис. 4. приведен фрагмент чертежа, выполненный по модели задания и размерам, рассчитанным в примерах данного раздела. Размер 8 определен из условия, что он должен обеспечить прочность стенки отверстия ступицы за счет её толщины (не менее величины диаметра штифта) и удобства запрессовки штифта бойком молотка. Соединение коническим штифтом Для жесткого соединения деталей в приборостроении часто применяются конические штифты/ В сопрягаемой детали выполняется отверстие диаметром d'ш, меньшим диаметра тонкого конца штифта (см. приложение 9). Оно используется как направляющее отверстие для сверла при сборке. В ступице также выполняется резьбовое отверстие под установочный винт (см. приложение 9). С помощью установочного винта сопрягаемая деталь фиксируется при сборке на валике. Затем, используя направляющее отверстие, совместно сверлят ступицу и валик. Полученное отверстие развертывается конической разверткой. После запрессовки штифта установочный винт удаляется. За номинальный диаметр конического штифта принимается диаметр его тонкого конца. В задании этот диаметр, а также длина определяются, как и параметры цилиндрического штифта. Формулировка задания – Вал в сборе (тема "Гладкие соединения") 1. По представленной схеме создать трехмерную модель узла передаточного механизма (УПМ) и выполнить ассоциативный сборочный чертеж и спецификацию УПМ. В состав УПМ входят поводок, или установочное кольцо, вал, колесо зубчатое, а также винт (ГОСТ 1479-93) и шпонка (ГОСТ 23360-78) и штифт (ГОСТ 3128-70). Тонкими линиями на чертеже-задании изображены корпус, в котором установлен вал и подшипники качения. Эти элементы на сборочном чертеже не изображать и не моделировать. Справочные данные для создания моделей нестандартных деталей представлены в Приложении. Материал нестандартных деталей – Сталь 35 ГОСТ 1050-88. 2. Рассчитать и подобрать стандартные параметры призматической шпонки (исполнения 1) и штифта цилиндрического (исполнения 2). 3. Составить стандартные обозначения шпонки и штифта. 4. На листе (формат А4) с упрощенной надписью привести: • изображения шпонки и штифта с размерами и обозначением шероховатости поверхностей; • стандартные обозначения шпонки и штифта; • изображения соединяемых деталей с размерами и обозначением шероховатости поверхностей соединения (изображения соединяемых деталей могут быть частичными). 5. На листе (формат А4) со стандартной основной надписью выполнить сборочный чертеж: • начертить изображения соединений (вынесенные сечения на продолжении линии сечения), • нанести необходимые размеры и обозначения шероховатости поверхностей, • нанести номера позиций для всех изображенных деталей. 6. Выполнить спецификацию. Пример выполнения учебного задания Моделирование вала Моделирование заготовки вала 1. Создайте эскиз на фронтальной плоскости ZX. Для чего, укажите щелчком мыши в дереве построения плоскость ZX, выберите команду Эскиз. Используя команды Инструментальной панели Геометрия(удобнее всего для данного примера воспользоваться командой Непрерывный ввод объектов ) нарисуйте профиль контура (на рисунке отображен синей линией). Профиль должен только повторять контур нужного тела вращения. Один из углов, примыкающих к осевой линии (оси вращения), должен быть привязан к началу координат для последующего удобства работы. Выберите команду Отрезок и нарисуйте ось вращения, предварительно изменив стиль линии на «Осевая» на панели свойств.  2. После этого нанесите размеры, определяющие эскиз, выбрав команду Инструментальной панели Размеры – Линейный размер . Выйдите из режима построения эскиза, отжав кнопку  3. Используя команду Операция вращения , поверните эскиз вокруг оси. Тонкую стенку не создавайте. Для этого выберите на панели свойств: на вкладке «Параметры» способ создания – Сфероид и на вкладке «Тонкая стенка» выберите – Нет. 3. Используя команду Операция вращения , поверните эскиз вокруг оси. Тонкую стенку не создавайте. Для этого выберите на панели свойств: на вкладке «Параметры» способ создания – Сфероид и на вкладке «Тонкая стенка» выберите – Нет. 4. В результате получим модель вала:  Сохраните файл. Моделирование шпоночного паза на валу 1. Для построения модели шпоночного паза воспользуйтесь библиотекой программы КОМПАС. Выберите раздел Сервис – Менеджер библиотек, или на пиктографической панели выберите кнопку Менеджер библиотек 2. В открывшемся окне в разделе Библиотеки КОМПАС – Расчет и построение активизируйте библиотеку Компас-Shaft 3D. Выберите раздел Шпоночный паз под призматическую шпонку.  3. Укажите мышью цилиндрическую поверхность, на которой необходимо построить паз. 4. На вопрос Укажите тип цилиндрической поверхности, ответьте внешняя, нажав на кнопку Да.  5. В появившемся диалоговом окне задайте параметры шпоночного паза. Для задания расстояния L нажмите кнопку Указать грань и щелкните на торце вала. Нажмите ОК.  В итоге будет смоделирован паз.  Моделирование поводка Создайте эскиз на фронтальной плоскости ZX.  2. Используя команду Операция вращения , поверните эскиз вокруг оси.  3. Для создания отверстий на фланцевой части выберите команду Отверстия, укажите поверхность, на которой будете выполнять отверстия, выберите тип отверстия, задайте геометрические параметры, способ построения Через все, координаты положения центра отверстия, создайте объект.  4. Для построения симметричного данному отверстие, вызовите команду Зеркальный массив, укажите плоскость зеркального отображения ZX, выберите в дереве построения элемент отображения – отверстие, создайте объект.  5. Выберите торцевую плоскость поводка, создайте эскиз согласно рисунку, задайте размеры.  6. Выйдя из эскиза, вырежьте выдавливанием с опцией – Через все. Получим модель шпоночного паза.  7. Для создания отверстия под установочный винт, выберите для построения эскиза Плоскость XY. Постройте эскиз:  8. Выберите команду Вырезать выдавливанием . Задайте параметры выреза – В прямом направлении, Через все. Сохраните файл.  Моделирование цилиндрического зубчатого колеса Создание заготовки колеса 1. В справочной литературе (Федоренко В.А., Шошин А.И. «Справочник по машиностроительному черчению») есть описание упрощенного построения зуба зубчатого колеса. da=mст(Z+2) – диаметр окружности вершин зубьев; d= mст Z – делительный диаметр; df= mст (Z – 2.5) – диаметр окружности впадин; St=0.5mст – ширина зуба.  Воспользуемся предложенным методом построения чуть позже. Для начала создадим заготовку зубчатого колеса. 1. Выберите фронтальную плоскость XY для построения эскиза. Постройте эскиз согласно рисунку:  2. Для создания тела вращения, выберите команду Операция вращения и создайте объект.  Упрощенное построение изображения зуба. Моделирование зуба 1. Выберите торцевую плоскость и постройте на ней следующий эскиз согласно схеме упрощенного построения зуба, приведенного выше (Z=44, m=1, da=46). Линии построения создавайте стилем линии – Вспомогательная, а контур зуба – Основная.  2. Выйдите из эскиза, выберите команду Приклеить выдавливанием , установите величину выдавливания, равную ширине зубчатого венца.  В результате получим модель зуба  3. Выделите зуб в дереве построения, если выделение снято, выберите команду построения Массива по концентрической сетке  4. На панели свойств щелкните левой кнопкой мыши на кнопке Ось и укажите, также щелчком мыши, цилиндрическую поверхность зубчатого венца или ступицы, в результате программа выберет ось массива, совпадающей с осью тела вращения. Задайте количество элементов массива Создайте объект.  Моделирование штифтового отверстия Моделирование штифтового отверстия1. Выберите Фронтальную плоскость для построения эскиза, постройте эскиз в виде окружности, центр которой находится на оси Х (используя привязку – Выравнивание). Проставьте необходимые размеры. После этого выйдите из режима редактирования эскиза.  2. Выберите команду Вырезать выдавливанием и вырежьте в двух направлениях с параметром «Через все». Сохраните файл.   Моделирование отверстия под установочный винт 1. Выберите Горизонтальную плоскость для построения эскиза, постройте эскиз в виде окружности, центр которой находится на оси Х (используя привязку – Выравнивание). Проставьте необходимые размеры. После этого выйдите из режима редактирования эскиза.  2. Выберите команду Вырезать выдавливанием и вырежьте в обратном направлении с параметром «Через все». Сохраните файл.  Моделирование пальца муфты 1. Постройте эскиз на фронтальной плоскости.  2. Выберите команду Операция вращения, создайте тело вращения, отключив создание тонкой стенки. Сохраните файл.  Моделирование штифта 1. В меню Файл выберите команду Создать – Фрагмент. 2. Откройте Конструкторскую библиотеку, раздел Штифты, выберите Штифт ГОСТ 3128-70. Задайте геометрические параметры (см. рисунок), Исполнение 2.  3. Вставьте изображение во фрагмент, привязывая точку вставки к началу координат. Выделите изображение шпонки, по правой кнопке из контекстного меню выберите команду Разрушить, разбив тем самым изображение на простейшие примитивы.  4. Отредактируйте изображение так, чтобы осталась только половина контура шпонки. Данное изображение используем в качестве эскиза модели.  5. Выделите полученное изображение, скопируйте его, используя команду Копировать, укажите точку вставки в начале координат. В меню Файл выберите команду Создать – Деталь. Выберите плоскость ZX для создания эскиза, вставьте из буфера обмена (команда Вставить) изображение, с привязкой в начало координат. 6. Выберите команду Операция вращения , создайте тело вращения. Сохраните файл.  Моделирование шпонки 1. В том же открытом фрагменте откройте Конструкторскую библиотеку, раздел Шпонки, выберите Шпонка ГОСТ 23360-78. Выберите диапазон диаметров участка вала под шпонку (в нашем примере – 10-12). Задайте длину шпонки (предварительно ее рассчитав), выберите Вид сверху, Исполнение 1. 2. Вставьте изображение во фрагмент. Далее задача такая же, как в случае со штифтом. Из этого изображения необходимо сделать эскиз будущей модели. Разрушьте и отредактируйте изображение, получив контур шпонки.   3. Скопируйте полученное изображение. В меню Файл выберите команду Создать – Деталь. Выберите плоскость XY для создания эскиза, вставьте из буфера обмена (команда Вставить) изображение. 4. Выберите команду Операция выдавливания , выдавите эскиз на величину, равную 4.  5. Выберите команду Фаска , выделите обе торцевые поверхности модели шпонки и задайте размер катета фаски, равный 0,25. Завершите выполнение команды. Сохраните файл.  Моделирование установочного винта 1. В меню Файл выберите команду Создать – Фрагмент, или воспользуйтесь ранее открытым. 2. Откройте Конструкторскую библиотеку, раздел Винты, подраздел Винты установочные, выберите Винт ГОСТ 50383-92. Задайте необходимые параметры, вставьте изображение. 3. Разрушьте и отредактируйте изображение. Цель все та же, создать заготовку для эскиза 3D модели. Изображение шлица надо удалить. 4. Скопируйте изображение. В меню Файл выберите команду Создать – Деталь. Выберите плоскость XY для создания эскиза, вставьте из буфера обмена (команда Вставить) изображение. 5. Выберите команду Операция вращения , создайте тело вращения.   6. Моделирование шлица - выберите для создания эскиза Плоскость XY. Создайте эскиз:  7. Выберите команду Вырезать выдавливанием . Задайте параметры выреза – два направления, Через все. Сохраните файл.  Моделирование сборки Создание сборки поводка 1. В меню Файл выберите команду Создать – Сборку. На инструментальной панели Редактирование сборки , выберите команду Добавить из файла и в диалоговом окне выберите файл Поводок. Вставьте Поводок, поместив курсор в начало координат. В дереве построения появится название – Деталь, переименуйте его для удобства дальнейшей работы в Поводок. Рядом с надписью в скобках отобразится буква (Ф), что означает – фиксирована. 2. Аналогичным образом добавьте из файла деталь Палец, расположив его произвольно, в стороне от Поводка. Сразу же переименуйте в дереве построения Деталь на название самой модели, например, Палец.  3. Наложим сопряжения на соединяемые детали. Выберите на Инструментальной панели Сопряжения , команду Соосность . Укажите на поверхность вращения Пальца и отверстия в Поводке.  4. Далее выберите команду Совпадение , укажите на торцевую поверхность фланцевой части Поводка и торцевую поверхность заклепочной части Пальца, после чего Палец займет нужное положение.  5. Для создания и вставки второго пальца выберите команду Массив по концентрической сетке , в дереве построения выделите Палец. На панели свойств в качестве оси операции выберите любую цилиндрическую поверхность, задайте количество элементов массива – 2.  6. В результате получим модель сборочной единицы Поводок. Сохраните файл.  Создание сборки. Наложение сопряжений 1. В меню Файл выберите команду Создать – Сборку. На инструментальной панели Редактирование сборки , выберите команду Добавить из файла и в диалоговом окне выберите файл Вал. Поместите курсор в начало координат. В дереве построения появится название – Деталь, переименуйте, для удобства дальнейшей работы, в Вал. Рядом с надписью в скобках отобразится буква (Ф), что означает – фиксирована. Все остальные детали и подсборки будем позиционировать относительно Вала. 2. Аналогичным образом добавьте из файла Колесо зубчатое, расположив его произвольно, в стороне от Вала. Сразу же переименуйте для удобства в дереве построения на название самой детали  3. Выберите на Инструментальной панели Сопряжения, команду Соосность. Укажите на поверхность вращения ступицы колеса и вала. 4. Далее выберите команду Совпадение, укажите на торцевую поверхность зубчатого колеса и торцевую поверхность ступеньки вала.  5. Добавьте из файла Штифт.  6. Необходимо вырезать на валу отверстие под штифт. Для чего, на плоскости XY постройте эскиз:  7. Выберите команду Вырезать выдавливанием , опции В два направления, Через все. Нажмите кнопку Область применения и выберите компонент (в дереве построения) – Вал.  8. В результате отверстие будет вырезано только на валу. 9. Выберите на Инструментальной панели Сопряжения , команду Соосность . Укажите на поверхность вращения отверстия под штифт в ступице колеса и на валу. В результате колесо повернется на валу, и отверстия под штифт будут сосны. Теперь необходимо установить штифт, для этого сначала надо назначить соосность поверхностей штифта и отверстия под него.  10. Для задания положения вдоль оси вращения, выберите команду На расстоянии , выделите в дереве построения Плоскость XY и торцевую плоскость штифта, установите расстояние 10 мм. Создайте сопряжение.  11. В результате штифт займет нужное положение (для наглядности показан вырез четверти колеса).  12. Добавьте из файла Шпонку.  13. Установите сопряжения Совпадение : • Цилиндрических поверхностей шпонки и паза;  • Боковых плоскостей шпонки и паза;  • Торцевой плоскости шпонки и плоскости «дна» паза.  14. Добавьте из файла модель сборочной единицы Поводок.  15. Установите сопряжения Соосность посадочной поверхности вала и цилиндрической поверхности поводка.  16. Установите сопряжения Совпадение боковых поверхностей шпонки и паза.  17. Установите сопряжения Совпадение торцевых поверхностей ступицы поводка и вала  18. Добавьте из файла Винт.  19. Установите сопряжения Соосность винта и отверстия под винт.  20. Установите сопряжения На расстоянии, укажите Плоскость XY и торцевую плоскость винта, задайте величину расстояния 10 мм.  Вырез четверти Для того, чтобы нагляднее показать соединения в сборке, обычно вырезают четвертую часть сборки. 1. Выберите фронтальную плоскость ZY и постройте в ней эскиз. Проведите в этой плоскости два отрезка параллельно осям X и Z из центра изображения.  2. Выйдите из эскиза. Выберите команду меню Операции – Сечение – По эскизу. На панели свойств укажите Направление отсечения.  3. Известно, что такие детали, как сплошные валы, стандартные крепежные изделия показываются нерассеченными (не заштриховываются), если секущая плоскость направлена вдоль оси такого элемента, поэтому, нажмите кнопку Область применения.  4. Выберите команду Все компоненты, в результате в окне Список компонентов отобразятся все модели. С помощью команды Удалить удалите из списка модели, которые не должны быть разрезаны. Завершите команду.  Создание сборочного чертежа и спецификации Создание сборочного чертежа по модели 1. Вызовите команду меню Создать – Чертеж. При необходимости измените формат на А3 горизонтального расположения (Сервис– Параметры–Параметры первого листа–Формат). 2. Чтобы на чертеже зубья колеса не проецировались на плоскость проекций, войдите в файл модели сборки и в дереве построения Исключите из расчета (в контекстном меню, вызываемого по правой кнопке) команду моделирования зуба.  3. На Инструментальной панели Ассоциативные виды выберите команду Стандартные виды . Выберите в диалоговом окне Из файла, если модель не открыта, файл Сборка. Появится фантомное изображение трех видов. На панели свойств в разделе Ориентация главного вида (на рисунке- #Спереди) можно выбрать вид, который необходимо построить (для нашего примера установите Слева). Щелкнув на кнопке Схема, в графическом диалоговом окне укажите какие виды необходимо строить, кроме главного. Отключите все. Нажмите ОК. Задайте положение вида на листе.  4. В качестве главного изображения создадим разрез. Для чего, на Инструментальной панели Обозначение выберите команду Линия разреза . Создайте линию разреза, используя объектную привязку Выравнивание, проходящую по оси симметрии изображения. 5. Для построения разреза, на Инструментальной панели Ассоциативные виды, выберите команду Разрез – Сечение . Укажите щелчком мыши на линию разреза (она выделится красным цветом) и задайте положение данному изображению.  Программа разрезает все элементы, попавшие в секущую плоскость. Теперь необходимо скорректировать полученное изображение. 6. Если нет отображения Дерева построения, то щелкните правой кнопкой мыши на графической области экрана и выберите команду Дерево построения. Раскройте содержимое раздела изображения Разрез А-А, выберите деталь, которую не надо разрезать, щелкните правой кнопкой мыши на имени этой детали и из контекстного меню выберите команду Не разрезать.  В результате у вас должны быть не разрезанными Вал, Шпонка, Пальцы поводка. После этого перестройте чертеж, нажав на кнопку Перестроить .  Далее, необходимо показать с помощью местного разреза крепление Поводка с валом посредством шпонки. 7. Выберите команду Состояние слоев и в появившемся окне Менеджер видов и слоев, создайте новый слой, щелкнув на соответствующей кнопке.  Выберите состояние видимости данного слоя – Погашенный, щелкнув на соответствующей кнопке. Выберите состояние видимости данного слоя – Погашенный, щелкнув на соответствующей кнопке.  8. Обведите область местного разреза замкнутой кривой (например, используя команду Кривая Безье и в конце выполнения команды построения, нажмите кнопку – Замкнутая ). Вид обязательно должен быть текущим! 8. Обведите область местного разреза замкнутой кривой (например, используя команду Кривая Безье и в конце выполнения команды построения, нажмите кнопку – Замкнутая ). Вид обязательно должен быть текущим! 9. Выберите на Инструментальной панели Ассоциативные виды команду Местный разрез . Сначала укажите замкнутую кривую, ограничивающую разрез, затем задайте положение секущей плоскости на виде слева на оси симметрии, привязав курсор к центру окружности (объектная привязка – Центр): 9. Выберите на Инструментальной панели Ассоциативные виды команду Местный разрез . Сначала укажите замкнутую кривую, ограничивающую разрез, затем задайте положение секущей плоскости на виде слева на оси симметрии, привязав курсор к центру окружности (объектная привязка – Центр): В Дереве построения в разделе Местный разрез выберите шпонку и по правой кнопке в контекстном меню команду – Не разрезать. В результате получим следующее изображение: В Дереве построения в разделе Местный разрез выберите шпонку и по правой кнопке в контекстном меню команду – Не разрезать. В результате получим следующее изображение:Кривая, ограничивающая область разреза в таком виде нам не нужна, поэтому выделите ее и перенесите на Слой 1 (см. п. 6).  «Правильную» линию обрыва создайте заново, воспользовавшись той же командой – Кривая Безье (стиль линии – Тонкая). «Правильную» линию обрыва создайте заново, воспользовавшись той же командой – Кривая Безье (стиль линии – Тонкая).10. Дорисуйте необходимые осевые линии и линии условного изображения зубчатого венца цилиндрического колеса. 11. При необходимости измените свойства штриховки. Для чего выделите штриховку вала, по правой кнопке в контекстном меню выберите команду Изменить стиль. Настройте параметры нового стиля.   12. Создайте два сечения одно – по оси штифта, второе – по оси установочного винта. Создайте линии разреза. 12. Создайте два сечения одно – по оси штифта, второе – по оси установочного винта. Создайте линии разреза.13. Постройте сечение, используя команду Разрез/сечение . После указания линии разреза (в нашем примере: Б-Б) по правой кнопке в контекстном меню отключите опцию Проекционная связь; на панели свойств выберите опцию построения сечения, разместите сечение под главным изображением.  14. Создайте новый слой, установите его с параметром Погашенный, перенесите на этот слой обозначения изображения и штриховку штифта (а на сечении В-В – штриховку установочного винта). 15. Дорисуйте стилем линии Осевая штрихпунктирные линии, указывающие положение секущих плоскостей. 16. На сборочном чертеже могут быть проставлены справочные (габаритные), установочные и исполнительные размеры. Установочные – это размеры, задающие положение одного элемента сборки относительно другого. Исполнительные – размеры элементов, которые появляются (образуются) в процессе сборочных операций. В нашем примере в качестве исполнительного необходимо проставить размер на штифтовое отверстие. В качестве справочных размеров нанесите габаритные. 17. Заполните основную надпись, активизировав ее поля двойным щелчком мыши. Создание спецификации  1. Выберите команду Спецификация-Добавить объект- Внутренний 1. Выберите команду Спецификация-Добавить объект- Внутренний 2. Выберите раздел спецификации, после чего, заполните необходимые графы для данного объекта спецификации: 2. Выберите раздел спецификации, после чего, заполните необходимые графы для данного объекта спецификации:3. ГОСТ 2.108-68 устанавливает форму и порядок заполнения спецификации конструкторских документов на изделия. Спецификацией называется таблица, содержащая перечень всех составных частей, входящих в данное специфицируемое изделие, а также конструкторские документы, относящиеся к этому изделию и к его неспецифицируемым составным частям. 4. Вызовите команду Создать – Спецификацию. Выберите команду из меню Сервис–Управление сборкой. Нажмите кнопку Подключить документ и выберите файл сборочного чертежа. Нажмите кнопку Выход.  5. После чего все объекты появятся в соответствующих, ранее назначенных, разделах спецификации.  6. Добавьте раздел документация, заполните основную надпись и сохраните файл. 6. Добавьте раздел документация, заполните основную надпись и сохраните файл.  ПРИЛОЖЕНИЕ  Задание на тему «Гладкие соединения» Задание на тему «Гладкие соединения»   Длина участков вала с диаметром Б равна 10 мм. Длина участка вала с диаметром В равна 20 мм. ПРИЛОЖЕНИЯ    |