Изобразите схему мартеновской печи и изложите принципы ее работы. Опишите сущность производства стали в мартеновских печах скрап. Устройство мартеновской печи и принцип ее работы Для получения высоких температур в печи

Скачать 302.11 Kb. Скачать 302.11 Kb.

|

|

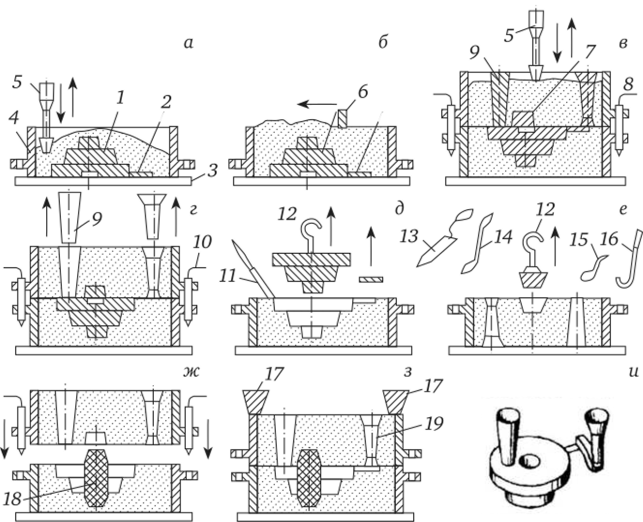

Устройство мартеновской печи и принцип ее работы Для получения высоких температур в печи воздух и газы подают нагретыми до 1100—1300°. Для нагрева воздуха и газа используют отходящие из мартеновской печи горячие газы. Для более интенсивного нагрева печи в современной практике используют обогащенное кислородом дутье. На рис 1 показана принципиальная схема устройства мартеновской печи. Плавильное пространство печи А подвергается действию высоких температур и химическому взаимодействию расплавленного металла 1 и жидкого шлака 2. Плавильное пространство ограничивается сверху сводом 3, снизу — подом 4, задней 5 и передней 6 стенками. В передней стенке имеются загрузочные окна 7, количество которых зависит от размеров печи. Заднюю стенку 5 устанавливают с наклоном для лучшего прилипания к ней порошкообразных огнеупорных материалов при текущем ремонте. В этой стенке сделано выпускное отверстие — летка 8, которое во время плавки закрыто огнеупорными материалами 9. Перед выпуском готовой стали огнеупорный материал 9, тощий отверстие, разрушается, и отверстие 8 пробивают стальным ломом.  Рис 1. Схема устройства мартеновской печи: 1 — расплавленный металл; 2 — расплавленный шлак; 3 — свод; 4 — под; 5 — задняя стенка- 6 — передняя стенка; 7 — загрузочные окна. 8 — выпускная летка для металла и шлака; 9 — огнеупорный материал; 10 - воздушный регенератор: 11 - газовый регенератор; 12 — рабочий уровень площадки; 13 и 13 - каналы для подвода воздуха и отвода продуктов горения; 14 и 14' — каналы для подвода газа и отвода продуктов горения, 15 — перекидные клапаны; 16 — головка; 17 — дымовой канал; 18 — тележка для шлака; 19 — волоохлаждаемыс кислородные фурмы Под печи конструктивно выполнен с уклоном к выпускному отверстию, чтобы весь металл и шлак могли полностью вытекать из печи. Рабочее плавильное пространство расположено на высоте 4,5 -8 м от уровня пола с таким расчетом, чтобы под выпускной желоб можно было подводить разливочный ковш. В настоящее время на отечественных заводах повышается удельный вес крупных мартеновских печей, повышается емкость действующих печей, разработаны типовые мартеновские печи ёмкостью 600—700 т и 800—900 т. Работа мартеновских печей переведена на автоматическое управление с применением в отдельных случаях счетно-решающих машин. Регенераторы 10—11 (рис 1) расположены под печью или под рабочей площадкой. Как показано на рис. 2, они занимают первый этаж и углублены значительно ниже уровня пола. Регенераторы устанавливают с двух сторон печи попарно. При этом одна пара нагревается, вторая пара отдает тепло. Регенераторы 10 (рис. 1) нагревают воздух, а регенераторы 11 нагревают газ. Если печь работает на жидком топливе или высококалорийном природном или коксовом газе, то регенераторы нагревают только воздух. Для предохранения отдельных частей металлической арматуры печей последние охлаждаются водой. Мартеновская печь работает по следующему принципу. Через правую пару регенераторов (рис. 1) по каналам подают газ и воздух, которые, проходя регенераторы 10 и 11, постепенно нагреваются до 1100° и выше. Нагретые газ и воздух смешиваются в. головке печи и сгорают. Образующиеся продукты сгорания направляются на поверхность металлической ванны и удаляются из рабочего пространства через каналы 13°, 14° в левую пару регенераторов. Температура отходящих газов в верхней части регенераторов 1600°; по мереих опускания температура их понижается: из газового регенератора они удаляются с температурой 600° и через дымовые каналы отводятся в трубу. Спустя некоторое время, движение газов в печи переключают в противоположном направлении так, чтобы левая пара регенераторов нагревала воздух и газ, а правая нагревалась. Направление отходящих газов и подачу холодного воздуха и газа регулируют с помощью специальных клапанных перекидных устройств 15 (рис. 1). Регулирование теплового режима мартеновской печи осуществляется автоматически. Для этой цели в местах заданных температур устанавливают приборы для измерения температуры связанные с автоматическими устройствами. В настоящее время более 90% стали выплавляется на автоматизированных мартеновских печах. Мартеновские печи имеют устройства для подачи кислорода для форсирования горения топлива или для окисления примесей в жидкой ванне. Кислород для окисления примесей подается через сводовые водоохлаждаемые фурмы 19 (рис. 1). При подаче кислорода в жидкую ванну его используют для введения порошкообразных флюсов непосредственно в жидкий металл. В отдельных случаях для этой цели используют воздух. Ввод порошкообразных материалов в жидкий металлускоряет процессы шлакования вредных примесей. Поперечный разрез мартеновского цеха показан на рис. 2. Металл из печи через отверстие 5 выпускают по желобу в разливочные ковши 4. Загрузка печей производится специальным» крановыми или напольными завалочными машинами 10. Материалы подаются в печь металлическими ящиками-мульдами 7. Доставляются материалы с шихтового двора на рабочую площадку вагонетками 8. Готовая сталь краном разливается из ковшей в изложницы 2. Изложницы устанавливаются на тележках или в специально оборудованных канавах.  Рис.2. Поперечный разрез главного здания типового цеха с мартеновскими печами: 1-механизм для открывания стопора; 2-изложницы; 3-ковшпри заливке металла в форму; 4-ковш при выходе металла из печи; 5-выпускное отверстие-летка; 6-мартеновские печь; 7-мульда; 8-вагонетка; 9-регенераторы; 10-заволочная машина Скрап-рудный процесс плавки стали в основной мартеновской печи. Особенностью основного мартеновского процесса является то что он позволяет получать сталь с низким содержанием вредных примесей (фосфора, серы) из рядовых шихтовых материалов. Плавку начинают с загрузки твердой составляющей шихты (железная руда, известняк, лом) с помощью завалочной машины. После загрузки твердой части шихты и прогрева ее, заливают жидкий чугун, который взаимодействует с железной рудой и скрапом. С этого момента начинается период плавления шихты, в результате которого за счет оксидов руды и скрапа интенсивно окисляются примеси чугуна (кремний, фосфор, марганец и частично углерод). Кремний окисляется и переходит в шлак почти полностью в период плавления под действием окислительной атмосферы, а также кислорода вводимого с железной рудой. Фосфор окисляется одновременно с кремнием и марганцем, когда температура металла еще не высока. Оксиды кремния (SiO2), фосфора (P2O5), марганца (MnO), кальция (CaO) образуют железисто-углеродистый шлак, способствующий удалению фосфора. При переработке обычного чугуна для понижения содержания фосфора в металле проводят однократное скачивание шлака. Если же перерабатывают фосфористый чугун, то скачивание проводят многократно. После расплавления шихты, окисления значительной части примесей и разогрева металла начинается период кипения ванны. В печь загружают железную руду или продувают ванну кислородом. Углерод в металле интенсивно окисляется, образуя оксид углерода (CO), выделяющегося в виде газовых пузырей, и вызывая кипение мартеновской ванны. Этот процесс играет очень важную роль, так как выравнивание состава и температуры металла в мартеновской печи осуществляется за счет кипения ванны. При кипении происходит удаление газов из металла, всплывание и поглощение шлаком неметаллических включений, увеличивается поверхность раздела между шлаком и металлом, что способствует ускорению процессов удаления вредных примесей (фосфора, серы). Ввиду высокой окисленности шлака, удаление серы из металла менее эффективно, чем фосфора. Для удаления серы наводят новый шлак, загружая известь с добавлением боксита или плавикового шпата для уменьшения вязкости шлака. Содержание CaO в шлаке возрастает, а FeO уменьшается, создаются условия для удаления из металла серы. Для получения стали с низким содержанием серы, проводят обработку металла внепечными методами в ковше. В период кипения ванны интенсивно окисляется углерод. Поэтому при составлении шихты для плавки необходимо предусмотреть, чтобы в ванне к моменту расплавления содержание углерода было на 0,5 – 0,6% выше, чем требуется в готовой стали. Процесс кипения считают закончившимся, когда содержание углерода в металле соответствует заданному, а содержание фосфора минимально. После этого сталь раскисляют и после отбора контрольных проб выпускают в сталеразливочный ковш через отверстие в задней стенке печи. Преимущества и недостатки двухванных мартеновских печей Так, в мартеновском цехе Магнитогорского металлургического комбината выплавка стали на одного рабочего после замены мартеновских печей на двухванные приблизилась к 6 тыс.т в год (что существенно превышает показатели других сталеплавильных цехов страны, оборудованных мартеновскими печами). Таким образом достоинствами двухванных печей являются: высокая производительность; меньшая трудоемкость ремонтов; возможность размещения печей в существующих мартеновских цехах (габариты, использование кранового оборудования, коммуникаций и т.д.). Эти достоинства определили распространение печей такого типа для замены мартеновских печей, работающих скрап-рудным процессом с интенсивной продувкой кислородом. Вместе с тем целый ряд проблем организации работы двухванных печей оказался нерешенным: тепловая работа печи осложняется большими подсосами холодного воздуха (в результате подсоса основная масса СО окисляется в том рабочем пространстве, где происходит продувка, не успевая перейти в то пространство, где идет подогрев твердой шихты); в двухванных мартеновских печах при интенсивной продувке кислородом наблюдается повышенный угар металла; не решена проблема удаления из атмосферы цеха бурого дыма, выбивающегося при интенсивной продувке через щели в кладке и смотровые гляделки; не решены и некоторые другие проблемы. Однако самый главный недостаток — неудовлетворительные условия работы в экологическом отношении: значительный вынос плавильной пыли и газов, содержащих СО, SО2, NOx. При этом выбросы газов и пыли непосредственно на рабочих местах в цехе вредны и мешают обслуживанию печей. Заметного сокращения неорганизованных выбросов пыли и газов непосредственно в цехе удалось добиться, реконструировав обычные мартеновские двухванные печи на печи прямоточные или одноканальные. Печи эти получили названия ПДА (прямоточный двухванный агрегат) или ПСА (прямоточный сталеплавильный агрегат). Основной принцип работы этих мартеновских печей - отвод дымовых газов из каждого рабочего пространства через смежный вертикальный канал или вообще в один общий вертикальный канал (рис. 1). В таких агрегатах не только отсутствует регенерация тепла отходящих газов, но и уменьшается доля тепла, расходуемого на подогрев твердой шихты. Естественно, что при этом заметно возрастают расходы топлива и кислорода. Характеризуя ситуацию в целом, следует отметить, что как мартеновские печи с интенсивной продувкой ванны кислородом, так и двухванные мартеновские печи в экологическом отношении представляют собой агрегаты, не удовлетворяющие условиям современных высоких требований по охране природы и охране труда из-за интенсивного выделения пыли, а также газов, содержащих СO2, SO2. Работа этих агрегатов связана с достаточно высоким расходом огнеупоров, большими затратами труда на ремонты (проводимые к тому же в условиях горячего цеха). Производительность труда (в тыс. т стали на одного работающего) в мартеновском производстве ниже, чем в конвертерном. Вопрос номер 2 Сборка форм под заливку — одна из ответственных операций. Вначале проверяют качество поверхности и основные размеры формы и стержней. Подготовленные стержни устанавливают в форму в соответствующем технологии порядке. Форму продувают воздухом для удаления засоров. Особенно тщательно должна быть очищена полость литниковой системы. Затем нижнюю полуформу накрывают верхней и фиксируют. После этого верхнюю и нижнюю опоки скрепляют для противодействия поднимающим усилиям, которые возникают при заполнении формы расплавом. Заливку форм в механизированных цехах осуществляют на конвейерах или рольгангах, иногда на специальной площадке. Расплав заливают в форму с помощью ковшей или заливочно-дозирующих устройств. После охлаждения и кристаллизации металла в форме производят выбивку форм. Выбивку форм обычно выполняют на механических выбивных решетках, которые по принципу действия классифицируют на эксцентриковые, инерционные и инерционно-ударные. Решетка с литейной формой с помощью привода и опорной пружины совершает колебательное движение. В каждом цикле колебаний решетки форма подбрасывается вверх и затем, падая, ударяется о решетку или опорную раму. В момент соударения под действием сил инерции форма разрушается. Выбитая из опоки формовочная смесь проваливается через решетку и системой конвейеров передается к месту ее переработки для повторного использования. Выбивка форм сопровождается выделением большого количества газов, тепла, пыли и сильным шумовым эффектом. Поэтому решетки оборудуются пылегазоулавливающими и звукоизоляционными системами. Основные операции при изготовлении песчано-глинистой формы ручной формовкой: а  — формовка нижней опоки; 6 — срезание излишков смеси; в — формовка верхней полуформы; г — извлечение моделей стояка и прибыли; д, е — извлечение моделей отливки и отделка формы; ж — сборка формы; з — наложение груза; и — отливка; 1 и 7 — нижняя и верхняя половинки модели отливки; 2 — модель питателя; 3 — щиток; 4 — опока; 5 — трамбовка; 6 — линейка; 8 — модель стояка; 9 — модель прибыли; 10 — штырь; 11 — кисть; — формовка нижней опоки; 6 — срезание излишков смеси; в — формовка верхней полуформы; г — извлечение моделей стояка и прибыли; д, е — извлечение моделей отливки и отделка формы; ж — сборка формы; з — наложение груза; и — отливка; 1 и 7 — нижняя и верхняя половинки модели отливки; 2 — модель питателя; 3 — щиток; 4 — опока; 5 — трамбовка; 6 — линейка; 8 — модель стояка; 9 — модель прибыли; 10 — штырь; 11 — кисть;12 и 16 — крючок; 13 — гладилка; 14 — ланцет; 15 — ложечка; 17 — груз; 18 — стержень; 19 — литниковая система (стояк) Комплексное решение многих проблем может быть достигнуто выбивкой в гидравлических камерах, где струя воды толщиной 5—20 мм под давлением 5—10 МПа размывает формовочную смесь. Этот метод хорошо вписывается в схему мокрой регенерации оборотной смеси, кроме того, в нем одновременно сочетаются выбивка форм, удаление стержней из отливок и очистка поверхности от пригара. Для выбивки форм используют герметичные камеры, в которые формы закатывают на тележках. В технологических процессах производства отливок в разовых формах стремятся исключить операцию выбивки стержней, для чего в них применяют легко выгорающие связующие, а стержни стараются делать полыми и тонкостенными. В этом случае удаление стержня из отливки происходит одновременно с ее выбивкой из формы. Если же выбивка стержней необходима, то ее осуществляют на пневматических вибрационных машинах, в гидравлических камерах и электрогидравлических установках. Электрогидравлический способ выбивки стержней и очистки отливок заключается в использовании электрогидравли- ческого эффекта, возникающего при высоковольтном разряде в воде между специальным электродом и поверхностью отливки. При этом в жидкости возникают ударные волны, которые разрушают стержни и пригоревшую к отливке смесь, очищая ее поверхность. Дефекты отливок и их исправлениеные волны, которые разрушают стержни и пригоревшую к отливке смесь, очищая ее поверхность Основные виды дефектов отливок. Газовые раковины – открытые или закрытые пустоты с чистой и гладкой поверхностью закругленной формы, созданные воздухом или газами, выделяющимися из расплавленного металла при его затвердевании или из материалов формы. Образуются из-за повышенной влажности формы, плохой ее вентиляции, низкой температуры и насыщенности газами металла, недостаточной раскисленности расплава. Шлаковые (или песчаные) раковины – открытые (иногда закрытые) полости в теле отливки, частично или полностью заполненные шлаком (или формовочной смесью). Образуются в результате разрушения отдельных частей формы из-за низкой прочности, слабого уплотнения формы, смыва формовочной смеси расплавом при неправильном его подводе. Усадочные раковины – открытые или закрытые полости в теле отливки с неровной «рваной» внутренней поверхностью и грубокристаллическим строением. Образуются в утолщенных местах отливки из-за неправильной ее конструкции или в результате слишком высокой температуры заливки, из-за неправильной установки прибылей . Усадочная пористость – скопление мелких пустот (пор) неправильной формы, которые образовались в отливке в результате объемной усадки при отсутствии доступа жидкого металла. Она характерна для сплавов с широким интервалом кристаллизации. Трещины – сквозные и несквозные разрывы тела отливки. Холодные трещины имеют небольшую ширину и значительную длину. Они образуются при низких температурах и имеют светлую неокисленную поверхность. Причиной образования холодных трещин является усадка сплава, приводящая к значительным внутренним напряжениям. Горячие трещины имеют значительную ширину и небольшую протяженность. Они образуются при высоких температурах и имеют темную окисленную поверхность. Причинами образования трещин являются недостаточная податливость стержней и отдельных частей формы, ранняя выбивка отливки из формы, повышенная усадка. Заливы – тонкие, различные по величине и форме и не предусмотренные чертежом выступы на отливке. Они чаще всего образуются на месте разъема формы и вдоль стержневых знаков. Причины образования заливов – недостаточная нагрузка форм при заливке, наличие зазоров между знаками стержней и контурами полости формы и т.д. Недоливы – получение в форме отливок с неполным контуром. Образуются при низкой температуре заливки и чрезмерной длительности заливки, при недостаточных размерах питателей литниковой системы, при скоплении газов, препятствующих заполнению формы. Спаи – сквозные или поверхностные щели с закругленными краями в теле отливок. Получаются в результате перерыва струи, низкой температуры или неправильной конструкции литниковой системы. Перекос – несоответствие конфигурации отливки чертежу из-за смещения одной части отливки относительно другой. Перекос является следствием неправильного центрирования опок при чрезмерном износе штырей, несоответствия знаковых частей стержня на модели и в стержневом ящике, неправильной установки стержня. Разностенность возникает в результате неправильной установки или смещения стержней при заливке формы в случае непрочного их крепления. Коробление – искажение размеров и конфигурации отливки вследствие ее изгиба в целом или частично. Возникает вследствие недостаточной податливости формы и стержней при усадке отливки в процессе затвердевания, а также в результате больших внутренних напряжений вследствие неравномерного затвердевания отдельных частей отливки. Методы обнаружения дефектов При люминесцентном методе на поверхность отливки наносят слой раствора, способного светиться в ультрафиолетовых лучах. Раствор затекает в тонкие трещины поры и раковины. Отливку устанавливают под источник ультрафиолетового света и по яркому свечению порошка определяют место и размеры поверхностных дефектов. Магнитную дефектоскопию применяют для выявления в отливках из магнитных сплавов поверхностных трещин и внутренних дефектов, расположенных на глубине до 2 мм. Отливку намагничивают и покрывают тончайшим магнитным порошком или суспензией порошка в воде или масле. По искажению силовых магнитных линий и возникновению бугорков из магнитного порошка судят о размерах и форме дефекта. Метод цветовой дефектоскопии состоит в погружении отливок на 5…10 мин в красную краску, которая проникает в трещины и поры. После удаления краски с поверхности отливки на нее наносят тонкий слой белой краски. После подсушки в местах расположения трещин и пор на белом фоне проявляются их следы в виде красных линий и точек. Чем глубже и крупнее дефекты, тем ярче и больше их красные следы. После контроля белую краску смывают растворителем. При использовании радиографических методов (рентгеноскопия, гамма-дефектоскопия) на отливки воздействуют рентгеновским или гамма-излучением и получают негативные снимки. Дефекты отливок (шлаковые включения, газовые и усадочные раковины, поры, трещины) в меньшей степени поглощают интенсивность лучей, чем металл, поэтому на пленке дефекты появляются в виде темных пятен. С помощью этих методов выявляют наличие дефекта, размеры и глубину его залегания. При ультразвуковом контроле ультразвуковая волна, проходящая через стенку отливки, при встрече с границей дефекта (трещиной, раковиной) частично отражается. По интенсивности и направлению отраженной волны судят о наличии, размерах и глубине залегания дефекта. Для обнаружения дефекта необходимо, чтобы его поперечные размеры были не меньше длины ультразвуковой волны. Методы исправления дефектов Дефекты отливок исправляют, если это технически возможно и экономически целесообразно. Наиболее распространенными способами исправления дефектов являются правка, заварка и пропитка. Правкой исправляют коробление отливок. Для этого на отливку оказывают механическое воздействие – ее пластически деформируют на прессах или молотками и восстанавливают требуемую геометрию. Поверхностные дефекты на необрабатываемых поверхностях (раковины, сквозные отверстия, трещины) исправляют дуговой и газовой сваркой. Для этого дефектное место отливки разделывают – придают сечению завариваемого места V-образную форму. Дуговой сваркой без подогрева исправляют дефекты чугунных отливок. Наплавка металла однослойная или многослойная валиками, по необходимости с подчеканкой. Для этого применяют стальные, медно-стальные и медно-никелевые электроды. Дуговую и газовую сварку с подогревом применяют для исправления дефектов стенок отливок, испытывающих динамические нагрузки. Отливки перед сваркой нагревают (чугунные — до 550…700 0С, алюминиевые и магниевые — до 350…400 0С), чтобы избежать значительных термических напряжений. Для исключения окисления поверхности используют флюсы или защитные газы. Объем дефекта заполняют наплавляемым металлом, близким по химическому составу к материалу отливки. Наплавляемый металл поддерживают некоторое время в жидком состоянии в целях выравнивания химического состава и удаления неметаллических включений. После сварки отливку или дефектное место вновь нагревают до первоначальной температуры и затем медленно охлаждают для устранения сварочных напряжений. Дефекты механически обработанных стальных отливок исправляют пайкой. Для пайки применяют твердые припои Cu-Ni, Cu-Ag. Пропитку применяют для устранения пористости. Для пропитки широко используют бакелитовый лак, натуральную олифу, жидкое стекло и этилсиликат. Пропитку лаками проводят в специальных баках при температуре 150…200 0С под давлением 0,5…0,6 МПа. Жидким стеклом отливки пропитывают при температуре 85…95 0С. Перед пропиткой отливки, чтобы очистить их от масла, промывают в тетрахлориде углерода и подвергают вакуумированию. Длительность пропитки определяется толщиной стенок, размерами пор и свойствами пропитывающего материала. Для отверждения пропитывающего материала отливки нагревают и выдерживают в течение определенного времени. ВОПРОС 3 Металлы имеют кристаллическое строение. Обычно металлы состоят из множества кристаллов неправильной формы, называемых зернами. Размеры зерен малы по сравнению с размерами деформируемого тела. Зерна своими кристаллографическими элементами располагаются беспорядочно. Многочисленными экспериментами установлено, что преобладающими механизмами холодного деформирования является скольжение. При скольжении наблюдается процесс сдвига одной части кристалла относительно другой под действием касательных напряжений по определенным кристаллографическим плоскостям и направлениям (рис.1). В кристаллах с кубической гранецентрированной решеткой скольжение происходит преимущественно по плоскости октаэдра и в направлении диагоналей граней куба. В кристаллах с гексагональной решеткой плоскостью скольжения является плоскость базиса и направлением скольжения – диагональ шестиугольника. В кристаллах с кубической объемноцентрированной решеткой наиболее плотно упакована телесная диагональ куба, по ней и происходит скольжение.  Рисунок 1 (а)  Системы скольжения в гранецентрированной, объемноцентрированной кубической (б) и, гексагональной (в) решетках. Системы скольжения в гранецентрированной, объемноцентрированной кубической (б) и, гексагональной (в) решетках.  Рисунок 2 Влияние степени пластической деформации на механические свойства низкоуглеродистой стали Скольжение локализуется в полосах скольжения, представляющих собой ряд атомных слоев, охваченных деформацией. Полосы скольжения отстоят одна от другой на расстоянии порядка 1 мкм. Металл между полосами на ранних стадиях процесса не участвует в деформации. С ростом степени деформации увеличивается число дефектов кристаллического строения в металле, что оказывает значительное влияние на механические и физико-химические свойства: механические свойства, характеризующие сопротивление деформации (s в, НВ), повышаются, а свойства, характеризующие способность к пластической деформации (d, y), падают (рис. 2). Упрочнение металлов часто характеризуют зависимостью сдвигающего (касательного) напряжения от кристаллографического сдвига, являющегося мерой степени пластической деформации металла. Упрочнение крисаллов некоторых металлов представлено кривыми на рис. 3, из которого видно, что кристаллы с кубической решеткой упрочняются значительно сильнее, чем кристаллы с гексагональной  Рисунок 3 Кривые упрочнения металлических кристаллов. Меньшее упрочнение и большая анизотропия механических свойств кристаллов с гексагональной решеткой по сравнению с кристаллами с кубической решеткой объясняются меньшим числом систем скольжения и меньшей возможностью их пересечения.  |