|

|

Вариант 18 КР1. Вариант 18 1 Как влияет быстрота остывания на строение металла, который кристаллизуется. Решение

Вариант 18

№1 Как влияет быстрота остывания на строение металла, который кристаллизуется.

Решение:

С увеличением скорости охлаждения степень переохлаждения возрастает и процесс кристаллизации протекает при температурах, лежащих значительно ниже равновесной температуры кристаллизации.

Число центров кристаллизации и скорость роста кристаллов зависят от степени переохлаждения. Как видно из рисунка, число зародышей скорость роста их при равновесной температуре кристаллизации Тs равны нулю. При увеличении степени переохлаждения они возрастают и достигают максимума. При больших степенях переохлаждения число центров кристаллизации и скорость роста равны нулю, так как при низких температурах диффузионная подвижность атомов мала, а тем самым уменьшена способность системы к превращению.

Чем больше скорость образования зародышей и меньше скорость их роста, тем меньше размер кристалла (зерна), выросшего из одного зародыша, и, следовательно, более мелкозернистой будет структура металла.

Рисунок 1 – Влияние степени переохлаждения на число зародышей (1) и скорость их роста (2)

При небольшой степени охлаждения ΔТ (малой скорости переохлаждения) число зародышей мало. В этих условиях будет получено крупное зерно. С увеличением степени переохлаждения скорость образования зародышей возрастает, количество их увеличивается, и размер зерна в затвердевшем металле уменьшается.

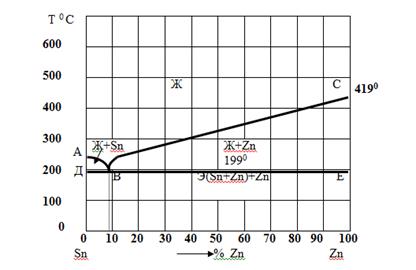

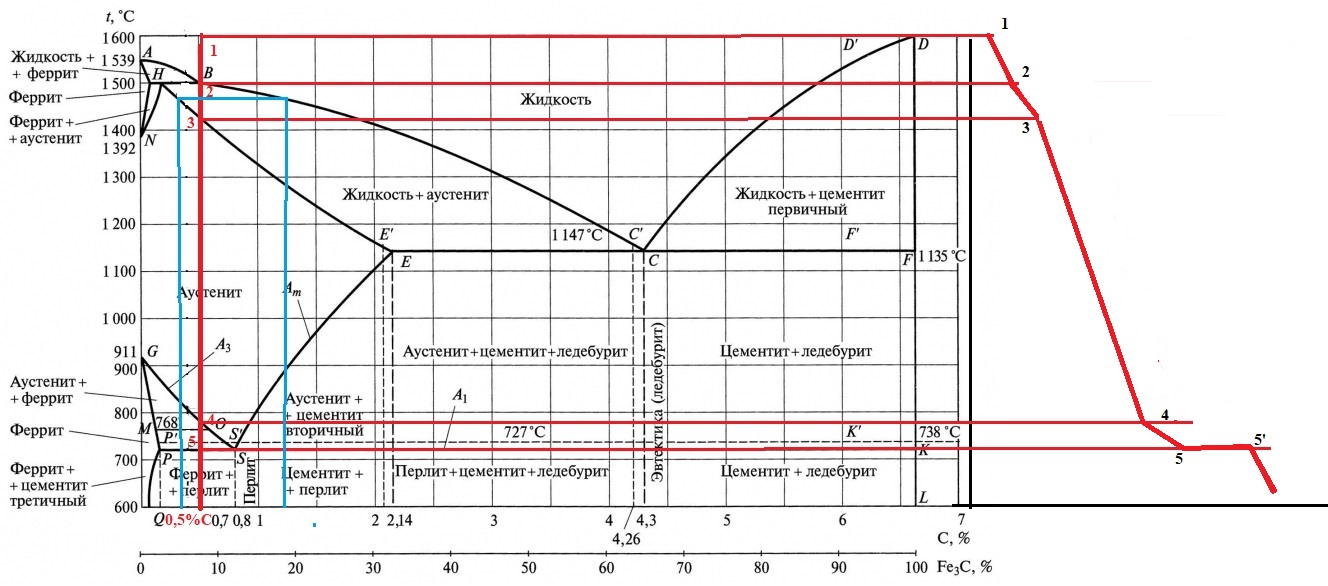

№2 Начертите диаграмму состояния системы олово - цинк. Опишите взаимодействие компонентов в жидком и твердым состояниях, укажите структурные составляющие на всех областях диаграммы и объясните характер изменения свойств расплава в рассматриваемой системе с помощью правила Курнакова.

Решение:

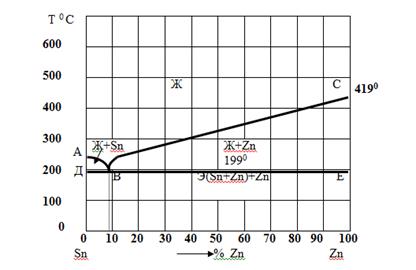

Рисунок 2 – Диаграмма состояния системы олово-цинк

Согласно этой диаграммы линия АВС – линия ликвидус, а линия ДВЕ – солидус. Кроме того, линия ДВЕ соответствует температуре, при которой в процессе охлаждения сплавов в них протекает эвтектическая реакция с образованием эвтектики. При содержании 8% Zn и 92% Sn образуется эвтектический сплав. Температура его образования при кристаллизации соответствует 1990С.

Система эвтектического типа без образования промежуточных фаз. Эвтектика образуется при температуре 198,5 °С и концентрации 85,1 % (ат.)Sn.

Растворимость Sn в Zn при 400 °С немного превышает 0,06 % (ат.); при эвтектической температуре в Zn растворяется -0,06-0,1 % (ат.) Sn. При эвтектической температуре растворимость Zn в Sn оценивается в 0,7 % (ат.)

В качестве припоев применяют сплавы с содержанием олова 90,70,60 и 40% марок ПОЦ – 90, ПОЦ – 70, ПОЦ – 60 и ПОЦ – 40.

Наилучшим из этой серии является сплав ПОЦ -90, так как он имеет самую низкую температуру кристаллизации

2020С.

Эти сплавы имеют более высокую прочность, нежели оловянно свинцовистые сплавы.

При образовании смесей олово-цинк свойства сплава изменяются по линейному закону, следовательно, значения свойств сплава находятся в интервале между свойствами чистых компонентов.

Правило Курнакова гласит, что при добавлении металла с более низкой температурой плавления в расплав металла с более высокой температурой плавления, температура плавления смеси снижается.

В системе олово - цинк, олово имеет более высокую температуру плавления (232 °C), чем цинк (419 °C). Поэтому, при добавлении цинка в расплав олова, температура плавления смеси будет снижаться. Это происходит из-за того, что цинк "разбавляет" расплав олова и уменьшает количество атомов олова в расплаве. В результате этого снижается энергия, необходимая для разрыва связей между атомами олова, и температура плавления смеси уменьшается.

№3 Как влияет состав сплава и степень пластичной деформации на протекание рекристализационных процессов? Что такое критическая степень деформации?

Решение:

Состав сплава и степень пластичной деформации могут существенно влиять на протекание рекристализационных процессов. Рекристаллизация — это процесс образования новых зерен в металле после его деформации.

Состав сплава может влиять на скорость рекристаллизации. Например, добавление легирующих элементов может замедлить процесс рекристаллизации.

Степень пластичной деформации также может влиять на протекание рекристализационных процессов. Чем выше степень деформации, тем быстрее протекает рекристализация. Однако, при слишком высокой степени деформации может возникнуть критическая степень деформации, при которой процесс рекристаллизации не протекает или протекает очень медленно.

Критическая степень деформации — это минимальная степень деформации, при которой начинается процесс рекристаллизации. Она зависит от состава сплава, температуры и времени деформации. При превышении критической степени деформации может возникнуть эффект "зеренной границы", когда между зернами образуются области с повышенной твердостью и прочностью.

№4 Начертите диаграмму состояния железа – карбид железа, укажите структурные составляющие на всех областях диаграммы, опишите изменения и постройте кривую нагрева в интервале температур от 0 до 1600 град с применением правила фаз, для сплава который содержит 0,5%С. Выберете для рассматриваемого сплава любую температуру между линиями ликвидус и солидус и определите: состав фаз, количество соотнесенных фаз.

Решение:

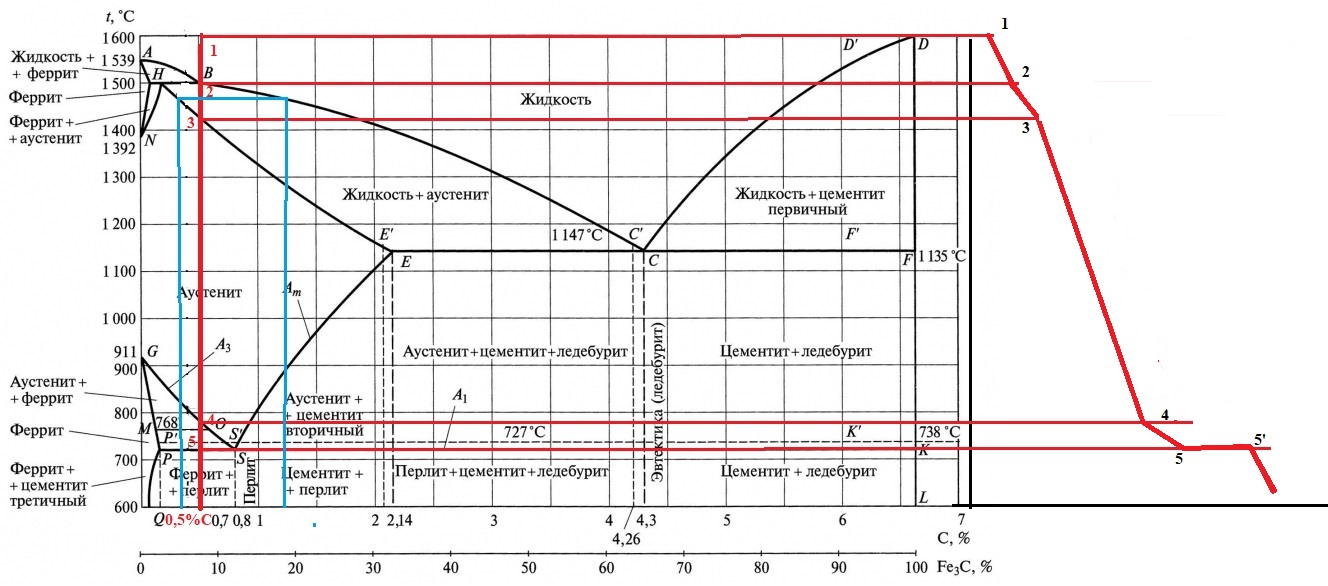

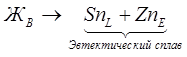

Диаграмма состояния Fe–Fe3C (рис. 3) характеризует фазовый состав и структуру в системе с концентрацией от чистого железа до цементита, содержащего 6,67 % С. По оси абсцисс диаграмма имеет две шкалы, показывающих содержание углерода в сплаве и количество цементита. Координаты характерных точек приведены в табл.1.

Рис. 3. Диаграмма состояния Fe–Fe3C

Таблица 1. Характерные точки диаграммы состояния железо–цементит

Точки А и D характеризуют температуру плавления железа и цементита соответственно. Точки N и G – температуры полиморфных превращений железа. Точки Н и Р характеризуют максимальную растворимость углерода в ОЦК решетке железа в высокотемпературной и низкотемпературной областях. Точка Е определяет максимальную растворимость углерода в железе с ГЦК решеткой. Фазовые превращения в системе Fe–Fe3C происходят как при затвердевании из жидкого агрегатного состояния, так и в твердом агрегатном состоянии. Первичная кристаллизация идет в областях между линиями ликвидус (ABCD) и солидус (AHJECF). Вторичная кристаллизация в твердом агрегатном состоянии является следствием полиморфного превращения железа и изменения растворимости углерода в железе с изменением температуры.

На линии ликвидус начинается кристаллизация из расплава соответственно на участке АВ – феррита (δФ) , на участке ВС – аустенита (А) и на участке СD – цементита первичного (ЦI). На линиях АН и JЕ завершается кристаллизация δФ и аустенита из жидкой фазы. Для диаграммы Fe–Fe3C характерны три изотермических превращения:

– перитектическое на линии HJВ при температуре 1499 °С

ФН + ЖB  АJ; АJ;

– эвтектическое на линии ECF при температуре 1147 °С

ЖC  АE + ЦF; АE + ЦF;

– эвтектоидное на линии PSK при температуре 727 °С

АS  ФP + ЦK. ФP + ЦK.

Эвтектическая смесь аустенита и цементита называется ледебуритом (Л), а эвтектоидная смесь феррита и цементита вторичного – перлитом (П). Ледебурит и перлит рассматривают как самостоятельные структурные составляющие. Перлит чаще всего имеет пластинчатое строение и обладает высокими механическими свойствами: в= 800…900 МПа,0,2= 450 МПа, δ16%, твердость 180…220 НВ.

Ледебурит имеет сотовое или пластинчатое строение. Сотовая структура образуется при медленном охлаждении и представляет собой пластины цементита, переплетенные кристаллами аустенита. Большое количество цементита, присутствующего в ледебурите, обеспечивает его большую твердость, порядка 600 НВ, и хрупкость, что затрудняет механическую обработку сплавов с ледебуритной структурой.

Стали в зависимости от содержания углерода подразделяются на эвтектоидные, содержащие

0,8 % С, доэвтектоидные (от 0,02 до 0,8 % С) и заэвтектоидные (более 0,8 и до 2,14 % С).

Построим кривую нагрева в интервале температур от 0 до 1600 град с применением правила фаз, для сплава, который содержит 0,5% С, которая представлена на рисунке 4.

Рисунок 4 – Кривая нагревания при содержании углерода 0,5%.

Правило фаз устанавливает зависимость между числом степеней свободы, числом компонентов и числом фаз и выражается уравнением:

C = K + 1 - Ф,

где С - число степеней свободы системы;

К - число компонентов, образующих систему;

1 - число внешних факторов (внешним фактором считаем только температуру, так как давление за исключением очень высокого мало влияет на фазовое равновесие сплавов в твердом и жидком состояниях);

Ф - число фаз, находящихся в равновесии.

Теперь определим число степеней свободы для каждой из точек:

Кривая 1-2 характеризует охлаждени жидкости, в точке 2 происходит паратактическая реакция Жв + ФH →АJ, и до точки 3 сплав находится в состоянии двух фаз – А+Ж. , а отрезок 3−5 − охлаждению твердого тела. От точки 3 до 4 сплав имеет однофазную Аустенитную (А) структуру. В точке 4 из Аустенита (А) начинает выделяться вторичный Феррит (Ф) и этот процесс продолжается до точки 5. В точке 5 происходит эвтектоидное превращение, при котором Аустенит распадается на Перлит (П) - механическую смесь Феррита и Цементита (А0,8% → П (Ф + ЦII), в результате при комнатной температуре сплав имеет структуру Перлита и избыточного Феррита.

Согласно правилу фаз для точки 2: C3 = 2 – 3 + 1 = 0. В точке перитектического превращения одновременно существует три фазы – расплав (Ж), Феррит (Ф) и Аустенит (А). Это означает, что до завершения превращения процесс будет протекать без изменения температуры. В зоне от 2 до 3 сплав состоит из двух фаз (С = 1), от 3 до 4 имеем однофазную зону (А), где правило фаз обычно не используется (C = 2 – 1 +1 = 2). Начиная с точки 4 из А-та выделяется Феррит (Ф) и согласно правилу фаз:

C = 2 – 2 + 1 = 1. Процесс выделения Ф-та продолжается до точки 5, в связи с выделением скрытой теплоты кристаллизации второй фазы скорость охлаждения замедлится. В точке 5 Аустенит обогатится углеродом до эвтектоидного состояния и произойдет превращение А0,8% → П (Ф + ЦII). Т.к. в равновесии будут находиться три фазы (C=0) и превращение протекает без изменения температуры. Ниже точки 5 сплав имеет двухфазную структуру, которая охлаждается без каких-либо изменений и без выделения скрытой теплоты.

Выберем температуру 1470 град. в двухфазной зоне (Ж + А) и посредством правила отрезков определим количество данных фаз и содержание в них углерода. Через точку проведем горизонтальную линию до встречи с основными линиями диаграммы. Количество Аустенита (QA) определяется из следующих соотношений длин отрезков: количество фазы Ж (0,2/1,0=20 %), количество фазы А (0,8/1,0=80 %).

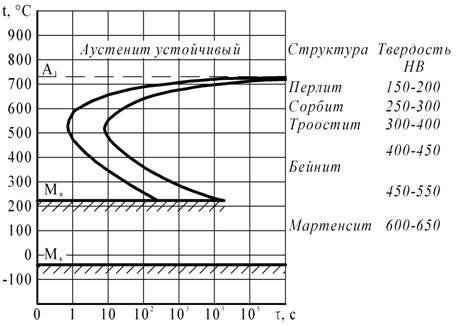

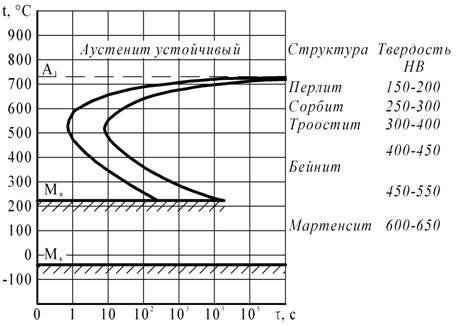

№5 Начертите диаграмму изотермического превращения аустениту для стали У8, нанесите на ее кривую изотермической обработки, которая обеспечивает получение твердости HRC35. Укажите как называется этот режим, опишите сущность переутваренняу и какая структура получилась у данном случае.

Решение:

Изотермическая обработка — это термическая обработка металла, которая проводится при постоянной температуре. Обычно она применяется для улучшения механических свойств металла, таких как твердость и прочность.

Для получения твердости HRC35 можно применить изотермическую обработку следующим образом:

1. Осуществить закалку металла до твердости HRC60-65.

2. Провести отпуск при температуре 500-550°C до достижения твердости HRC40-45.

3. Провести изотермическую обработку при температуре 400°C в течение 2-3 часов.

4. Охладить металл до комнатной температуры.

После такой обработки металл будет иметь твердость HRC35 и хорошие механические свойства.

Рисунок 5 - Диаграмма изотермического превращения аустенита стали У8

Данный режим изотермической обработки называется "изотермическое переутваривание". Сущность переутваривания заключается в том, что металл подвергается длительной выдержке при постоянной температуре, что позволяет произойти изменениям в структуре металла и улучшить его механические свойства. В данном случае, после изотермического переутваривания при температуре 400°C, металл получил мартенситно-байнитную структуру, которая обеспечивает жесткость и прочность материала. |

|

|

Скачать 0.57 Mb.

Скачать 0.57 Mb.