Материаловедение контрольная работа. Вариант 2. Вариант 2 Приведите классификацию огнеупорных материалов и требования, предъявляемые к этим материалам

Скачать 293.29 Kb. Скачать 293.29 Kb.

|

|

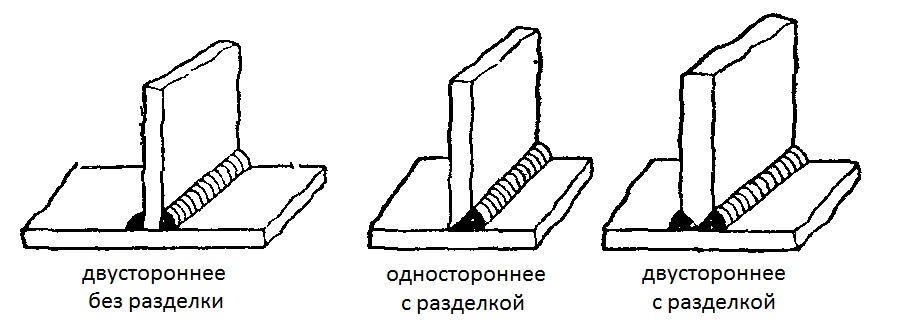

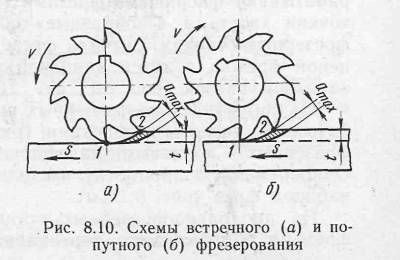

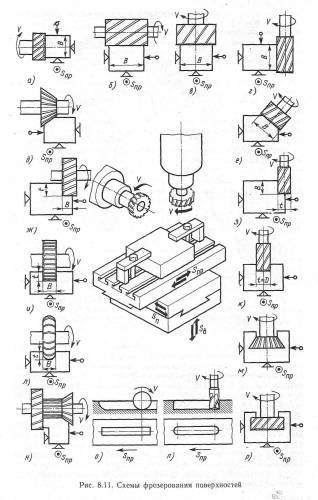

Вариант 2 1. Приведите классификацию огнеупорных материалов и требования, предъявляемые к этим материалам. Огнеупорный материал должен: а) обладать высокой механической прочностью при больших давлениях и высоких температурах; б) выдерживать резкие изменения температур без образования трещин, т. е. быть термически стойким; в) сопротивляться химическому воздействию печных газов и шлака; г) обладать постоянством объема, т. е. при нагревании не давать роста, а при охлаждении— усадки; д) быть малопористым, так как пористость облегчает разрушение его печными газами и шлаками; е) иметь возможно меньшую теплопроводность, чтобы уменьшить потери тепла через кладку (за исключением муфелей и тиглей); ж) обладать также минимальной электропроводностью (кроме сталеплавильных печей с проводящим подом). 1. По химико-минералогическому составу огнеупоры делятся на следующие группы. Кремнеземистые — динасовые (не менее 92% SiO2), изготавливаемые из кварцитовых материалов (главным образом из кварцита). Алюмосиликатные, изготавливаемые из огнеупорных глин и каолинов, к которым относятся шамот (до 45% А1203) и высокоглиноземистые огнеупоры (свыше 45% А1203). Магнезиальные у изготавливаемые из минералов, содержащих магнезит, с различными связующими добавками. Сюда входят магнезитовые (не менее 85% MgObдоломитовые (не менее 35% MgO и 40% СаО), форстеритовые (от 35 до 55%MgOи Сг203), шпинельные (MgOи А12O3 в молекулярном соотношении) огнеупоры. Хромистые, к которым относятся хромитовые (около 30% Сг203) и хромомагнезитовые (10 — 30% Сr2O3 и 30 — 70% MgO) изделия. Углеродистые, в состав которых входит в том или ином количестве углерод, — графитовые (30 — 60% С), коксовые (70 — 90% С). Цирконистые: циркониевые, изготавливаемые из ZrO2 и цирконовые, изготавливаемые из минерала Zr2O3.SiO2. Окисные — изделия из окиси бериллия, окиси тория и окиси церия. Карбидные и нитридные, к которым относятся карборундовые (30—90% SiC) огнеупоры и огнеупоры из нитридов, карбидов и сульфидов. 2. По степени огнеупорности материалы делятся на три группы: 1) огнеупорные (1580—1750°С); Класс.......... 0 А Б В Огнеупорность, °С, не менее. ........ 1750 1730 1670 1580 2) высокоогнеупорные (1770—2000° С); 3) высшей огнеупорности (>2000°С). 3. По термической обработке огнеупорные изделия делятся на обжиговые (обожженные после формовки), безобжиговые и литые плавленые. 4. По способу изготовления огнеупоры делятся на: 1) формованные — форма придается при изготовлении (изделия огнеупорные и теплоизоляционные), 2) неформованные — форма приобретается в процессе применения (огнеупорные бетоны, набивные массы, обмазки); 3) огнеупорные растворы — наполнители швов огнеупорной кладки. 5. По сложности формы и размерам штучные огнеупорные изделия делятся на следующие виды: нормальный кирпич, фасонное изделие, крупные блоки и специальные изделия (тигли, трубки и т. п.). 2. Что входит в модельный комплект и какой инструмент применяют для изготовления литейной формы? Модельным комплектом называют набор оснастки, необходимый для изготовления разовой песчаной формы. Состав комплекта зависит от сложности получаемой отливки, способа изготовления форм (ручного или машинного), а также принятой технологии их изготовления. В комплект для ручной формовки входят модель, подмодельный щиток и стержневой ящик, а для машинной формовки— две модельные плиты для раздельного производства нижних и верхних полуформ и стержневые ящики. В зависимости от сложности получаемой отливки и принятой технологии изготовления формы в модельном комплекте может быть от одного до нескольких десятков стержневых ящиков или не быть их. Модель — это приспособление для получения в литейной песчаной форме полости, имеющей форму и размеры изготовляемой отливки. В форме по модели отпечатывают также полости знаков для установки стержней и каналы для элементов литниковой системы. Модель выполняют с размерами, которые больше размеров отливки на величину линейной усадки сплава. Линейная усадка серого чугуна — 0,6—1,3%, линейная усадка углеродистой стали— 1,5—2,0%, цветных сплавов— 1,4—2,2%. 3. Горячая и холодная обработка металлов давлением. Давление при температуре, которая значительно превышает температуру рекристаллизации, называется горячей обработкой. Исходное вещество нагревают до определенной температуры, которая уменьшает сопротивление металлов и сплавов и повышает их пластичность. С температурой нужно быть осторожным. Слишком высокая может просто сжечь металл. Обработка металлов при температуре, которая ниже температуры рекристаллизации, это холодная обработка. Холодная штамповка металлов обеспечивает высокую сохранность поверхности металла и первоначального размера вещества. Она не требует предварительного разогрева сплава и предотвращает появление окисленной пленки на поверхности детали. Выделяют следующие виды холодной штамповки: 1. Штамповка в открытых и закрытых штампах. В полости штампа закладываются металлические заготовки. Для повышения пластичности деталь подвергают рекристаллизационному обжигу. Деформация в закрытых штампах применяется преимущественно для цветных металлов. Высокая затратоемкость данного метода сделала его возможным только для серийного производства. 2. Выдавливание. Металлическое вещество помещается в плоскость, из которой ее выдавливают в специальные отверстия (пуансон и матрица) гидравлического пресса. Металл вытекает на дно матрицы и движется параллельно с движением частиц в пуансоне. При обратном выдавливании направление течения металла изменяется на противоположное. Преимуществом данного способа является получение достаточно высокой деформации вещества без нарушения его структуры. 3. Высадка. Происходит путем укорачивания заготовки в длину с увеличением поперечных размеров. Способ применим как для черных, так и для цветных металлов. Обеспечивает веществу высокоточные размеры и сплошную поверхность, как, впрочем, и большинство способ холодной обработки металлов давлением. 4. Приведите виды сварных соединений и швов. Сварные соединения и швы классифицируются по нескольким признакам  Существует ряд типов сварных швов в зависимости от вида соединения: - шов стыкового соединения - шов таврового соединения - шов нахлесточного соединения - шов углового соединения Стыковое соединение Стыковое соединение представляет собой соединение двух листов или труб их торцевыми поверхностями. Данное соединение является самым распространенным, благодаря меньшему расходу металла и времени на сварку. Стыковое соединение может быть, в зависимости от расположения шва: - Односторонним - Двусторонним Тавровое соединение Тавровое соединение представляет собой два листа, когда между ними образуется соединение в виде буквы «Т». Как и в случае со стыковыми соединениями, в зависимости от толщины металла выполняется сварка с одной или с обеих сторон, с разделкой или без. Основные типы таврового сварного соединения представлены на рисунке.  Соединение внахлестку Данный тип соединения рекомендуется применять при сварке листов толщиной до 10 мм, причем сваривать листы требуется с обеих сторон. Делается это из-за того, чтобы не было возможности попадания влаги между ними. Так как сварочных швов при этом соединении два, то соответственно увеличивается и время на сварку и расходуемые сварочные материалы. Угловое соединение Угловым сварочным соединением называют тип соединения двух металлических листов, расположенных друг к другу под прямым или другим углом. Данные соединения также могут быть со скосом кромок или без, в зависимости от толщин. Иногда угловое соединение проваривается и изнутри. 5. Опишите металлургические процессы, происходящие при сварке плавлением. Под термином металлургические процессы понимают высокотемпературные процессы взаимодействия фаз, имеющие целью получение металла. Они, как правило, сопровождаются переходом вещества из одной фазы в другую и могут являться реакциями перехода, замещения и распределения элементов между фазами. Так как металлургические процессы могут оказывать существенное влияние на качество сварного соединения, их необходимо учитывать и по возможности использовать при сварке. Для случаев сварки плавлением взаимодействующими фазами являются жидкий и твердый металл, газ и жидкий шлак. Последний образуется при расплавлении шлакообразующих веществ электродного покрытия или флюса, а также в результате взаимодействия металла и газа. Процессы сварки плавлением обязательно включают нагрев свариваемого и присадочного металла до расплавления, их последующее охлаждение и затвердевание. В связи с этим взаимодействие фаз сперва идет в условиях повышения, а затем понижения температуры. Это взаимодействие может быть эндотермическим, проходящим с поглощением теплоты, или экзотермическим, сопровождающимся выделением теплоты. Повышение температуры усиливает эндотермические процессы и ослабляет экзотермические. При понижении температуры имеет место противоположная тенденция. При постоянных условиях (температура, давление и др.) реакции взаимодействия фаз с течением времени стремятся достигнуть равновесного состояния, при котором скорости прохождения этих реакций в одном направлении становятся равными скоростям их прохождения в противоположном направлении. Состояние равновесия реакций взаимодействия фаз зависит от температуры. Ввиду того, что температура в зоне сварки постоянно изменяется, реакции взаимодействия фаз могут изменять как направление, так и степень своего прохождения. При этом равновесие между реагирующими веществами, как правило, не успевает устанавливаться. При всех способах сварки плавлением сварочная зона может быть разделена на высокотемпературную и низкотемпературную части. В высокотемпературной части сварочной зоны происходит нагрев металла, в низкотемпературной — его охлаждение. При дуговых способах сварки к высокотемпературной части зоны относятся сварочная дуга и прилегающие к ней области, а именно передняя часть сварочной ванны, конец электрода и капли электродного металла. К низкотемпературной относится хвостовая часть сварочной ванны. При электрошлаковой сварке к высокотемпературной части сварочной зоны следует отнести область вблизи конца (торца) электрода, к низкотемпературной — остальной объем сварочной ванны. Имеются высокотемпературная и низкотемпературная части зоны и при других способах сварки плавлением. Наиболее интенсивное взаимодействие фаз имеет место при газовой и электродуговой сварке, когда длительность существования металла в жидком состоянии относительно велика. Вследствие большой концентрации энергии и малой площади пятна нагрева при электроннолучевой и импульсной лазерной сварке длительность существования металла в жидком состоянии мала. Скорость плавления, охлаждения и затвердевания металла велика, что затрудняет взаимодействие фаз. При электрошлаковой сварке газовая атмосфера с металлом сварочной ванны непосредственно не контактирует, вследствие чего основное значение имеет лишь взаимодействие металла со шлаком. 6. Методы контроля сварных швов. После завершения сварочных работ, изделия должны подвергаться контролю сварных соединений с целью обнаружения и исправления дефектов. Невооруженным глазом можно рассмотреть лишь часть из них - крупные наружные трещины и поры, непровары, подрезы и т.п. Большая часть дефектов скрыта в глубине металла или имеет такие малые размеры, что обнаружить их можно только с использованием специальных приборов и материалов. Существует много способов контроля сварных швов, различающихся по принципу действия, способности к обнаружению тех или иных видов дефектов, техническому оснащению. Методы контроля сварных соединений подразделяются на разрушающие и неразрушающие. Последние, в силу понятных причин, являются наиболее широко используемыми. Применяются следующие основные методы неразрушающего контроля сварных соединений: внешний осмотр; радиационная дефектоскопия; магнитный контроль; ультразвуковая дефектоскопия; капиллярная дефектоскопия; контроль сварных швов на проницаемость; прочие методы (проверка с использованием вихревых токов и т.п.). Внешний осмотрВсякий контроль сварных соединений начинается с внешнего осмотра, с помощью которого можно выявить не только наружные дефекты, но и некоторые внутренние. Например, разная высота и ширина шва и неравномерность складок свидетельствуют о частых обрывах дуги, следствием которых являются непровары. Капиллярный контрольКапиллярный контроль основан на капиллярной активности жидкостей - их способности втягиваться, проникать в мельчайшие каналы (капилляры), имеющиеся на поверхности материалов, в том числе поры и трещины сварных швов. Чем выше смачиваемость жидкости и чем меньше радиус капилляра, тем больше глубина и скорость проникновения жидкости. Контроль сварных швов на проницаемостьКо многим используемым в промышленности и быту всевозможным емкостям, гидравлическим и пневматическим системам, изготовленным с использованием сварки, предъявляется требование герметичности. Для определения последней проводятся испытания на непроницаемость сварных швов, называемые по-разному - течеисканием, пузырьковым способом, пневмо- и гидроиспытанием. Целью всех этих методов является обнаружение сквозных дефектов, через которые жидкость или газ могут выходить наружу сосуда или системы или, напротив, проникать внутрь. Существует довольно много методов контроля сварных швов на проницаемость с использованием различных материалов - газов (в основном воздуха или азота), жидкостей (воды или масла). Сутью испытаний является создание избыточного давления или разрежения и обнаружение мест, через которые под их воздействием рабочий компонент (газ или жидкость) проникает через сварной шов. Магнитная дефектоскопияПри контроле качества сварки магнитными дефектоскопами используется явление электромагнетизма. Прибор создает вокруг исследуемой области магнитное поле, поток линий которого, проходя через металл, искривляется в местах дефектов. Это искажение фиксируется определенными способами, из которых в сварочном производстве используются два - магнитопорошковый и магнитографический. При первом, на поверхность сварного соединения наносят сухой или влажный (в смеси с маслом, керосином или мыльным раствором) ферромагнитный порошок (например железный), который скапливается в местах дефектов, свидетельствуя, таким образом, о наличие несплошностей. Ультразвуковая дефектоскопияУльтразвуковой способ использует способность ультразвуковых волн отражаться от границ, разделяющих две упругие среды с разными акустическими свойствами. Посланная прибором ультразвуковая волна, пройдя металл, отражается от его нижней поверхности и возвращается обратно, фиксируясь датчиком. При наличии внутри металла дефекта, датчик отобразит искажение волны. Различные дефекты отображаются по-разному, что позволяет определенным образом классифицировать их. Радиационная дефектоскопияРадиационная дефектоскопия основана на способности рентгеновского и гамма-излучения проникать через металлы и фиксировать на фотопленке дефекты, встречающиеся на его пути. Недостатком радиационной дефектоскопии является дороговизна приборов и вредность для людей используемого радиационного излучения.  Схема просвечивания сварного соединения: 1 - источник излучения, 2 - дефект, 3 - контролируемое изделие, 4 - детектор. 7. Приведите характеристики инструментальных углеродистых сталей, их марки и какой режущий инструмент из них изготавливают. Инструмента́льная углеро́дистая сталь — сталь с содержанием углерода от 0,7 % и выше. Эта сталь отличается высокой твёрдостью и прочностью (после окончательной термообработки) и применяется для изготовления инструмента. Выпускается по ГОСТ 1435-99 следующих марок: У7; У8; У8Г; У9; У10; У11; У12; У7А; У8А; У8ГА; У9А; У10А; У11А; У12А. Стандарт распространяется на углеродистую инструментальную горячекатаную, кованую, калиброванную сталь, серебрянку. Инструментальная углеродистая сталь делится на качественную и высококачественную. Содержание серы и фосфора в качественной инструментальной стали — 0,03 % и 0,035 %, в высококачественной — 0,02 % и 0,03 % соответственно. К группе качественных сталей относятся марки стали без буквы А (в конце маркировки), к группе высококачественных сталей, с пониженным содержанием серы и фосфора, а также вредных примесей других элементов — марки стали с буквой А. Буквы и цифры в обозначении этих марок стали означают: У — углеродистая, следующая за ней цифра — среднее содержание углерода в десятых долях процента, Г — повышенное содержание марганца, А — повышенного качества. Достоинство углеродистых инструментальных сталей состоит, в основном, в их малой стоимости и достаточно высокой твёрдости по сравнению с другими инструментальными сталями. К недостаткам следует отнести малую износостойкость и низкую теплостойкость — при нагреве режущей кромки инструмента свыше 250—300 °C происходит отпуск закалки с потерей твёрдости. Выпускается в виде прутков круглого, квадратного и шестиугольного сечения, мотков проволоки, листов, полос. Применение инструментальной углеродистой стали У7, У7А Для инструментов по дереву: топоров колунов, стамесок, долот; пневматических инструментов небольших размеров: зубил, обжимок, бойков; кузнечных штампов; игольной проволоки; слесарно-монтажных инструментов: молотков, кувалд, бородков, отвёрток, комбинированных плоскогубцев, острогубцев, боковых кусачек, рыболовных крючков и др. У8, У8А, У8Г, У8ГА, У9, У9А Для изготовления инструментов, работающих в условиях, не вызывающих разогрева режущей кромки и обработки дерева: фрез, зенковок, поковок, топоров, стамесок, долот, пил продольных и дисковых; накатных роликов, плит и стержней для пресс-форм литья под давлением оловянно-свинцовистых сплавов. Для слесарно-монтажных инструментов: обжимок для заклепок, кернеров, бородков, отвёрток, комбинированных плоскогубцев, острогубцев, боковых кусачек. Для калибров простой формы и пониженных классов точности; холоднокатаной термообработанной ленты толщиной от 2,5 до 0,02 мм, предназначенной для изготовления плоских и витых пружин и пружинящих деталей сложной конфигурации, клапанов, щупов, бёрд, ламелей двоильных ножей, конструкционных мелких деталей, в том числе для часов и т. д. У10А, У12А Для сердечников. У10, У10А Для игольной проволоки. У10, У10А, У11, У11А Для изготовления инструментов, работающих в условиях, не вызывающих разогрева режущей кромки; обработки дерева: пил ручных поперечных и столярных, пил машинных столярных, сверл спиральных; штампов холодной штамповки (вытяжных, высадочных, обрезных и вырубных) небольших размеров и без резких переходов по сечению; калибров простой формы и пониженных классов точности; накатных роликов, напильников, шаберов слесарных и др. Для напильников, шаберов холоднокатаной термообработанной ленты толщиной от 2,5 до 0,02 мм, предназначенной для изготовления плоских и витых пружин и пружинящих деталей сложной конфигурации, клапанов, щупов, берд, ламелей двоильных ножей, конструкционных мелких деталей, в том числе для часов и т. д. У12, У12А Для метчиков ручных, напильников, шаберов слесарных; штампов для холодной штамповки, обрезных и вырубных небольших размеров и без резких переходов по сечению, холодновысадочных пуансонов и штемпелей мелких размеров, калибров простой формы и пониженных классов точности. У13, У13А Для инструментов с повышенной износостойкостью при умеренных и значительных удельных давлениях (без разогрева режущей кромки); напильников, бритвенных лезвий и ножей, острых хирургических инструментов, шаберов, гравировальных инструментов. 8. Приведите схемы обработки металла фрезерованием и изложите сущность процесса резания. Физическая сущность обработки металлов резанием заключается в удалении с заготовки поверхностного слоя металла в виде стружки, для того чтобы получить из заготовки деталь нужной формы, заданных размеров и обеспечить требуемое качество поверхности. При цилиндрическом фрезеровании ось фрезы параллельна обрабатываемой поверхности; работа осуществляется зубьями, расположенными на цилиндрической поверхности фрезы. При торцовом фрезеровании ось фрезы перпендикулярна к обработанной поверхности; в работе участвуют зубья, расположенные как на торцовой, так и на цилиндрической поверхности фрезы. Торцовое и цилиндрическое фрезерование можно выполнять двумя способами: встречным фрезерованием, когда направление подачи s противоположно направлению вращения фрезы (рис. 8.10, а), и попутным фрезерованием (рис. 8.10, б), когда направление подачи s совпадает с направлением вращения фрезы. При встречном фрезеровании нагрузка на зуб фрезы увеличивается постепенно, резание начинается в точке 1 и заканчивается в точке 2 с наибольшей толщиной атах срезаемого слоя (рис. 8.10, а). При попутном фрезеровании зуб начинает резание со слоя наибольшей толщины, поэтому в момент входа зуба в контакт с обрабатываемой заготовкой наблюдается явление удара. При встречном фрезеровании процесс резания происходит спокойнее, так как толщина срезанного слоя возрастает плавно и, следовательно, нагрузка на станок возрастает постепенно. Попутное фрезерование следует выполнять на станках, имеющих достаточную жесткость и виброустойчивость, и главным образом при отсутствии зазора в сопряжении ходовой винт—гайка продольной подачи стола. При обработке заготовок с черной поверхностью (по корке) попутное фрезерование применять не следует, так как при врезании зуба фрезы в твердую корку происходит преждевременный износ и выход из строя фрезы. При фрезеровании заготовок с предварительно обработанными поверхностями попутное фрезерование предпочтительнее встречного, что объясняется следующим. При попутном фрезеровании заготовка прижимается к столу, а стол к направляющим, благодаря чему повышаются жесткость инструмента и качество обработанной поверхности. При встречном же фрезеровании фреза стремится оторвать заготовку от поверхности стола. Как при попутном, так и при встречном фрезеровании можно работать при движении стола в обоих направлениях, что позволяет выполнять черновое и чистовое фрезерование за одну операцию.  Для фрезерования заготовку устанавливают и закрепляют на столе станка. В единичном и мелкосерийном производстве для этого применяют универсальные приспособления (машинные тиски, прижимные планки и т. д.), а в серийном и массовом — специальные приспособления. На рис. 8.11 показаны схемы фрезерования поверхностей на универсальных фрезерных станках. При фрезеровании на горизонтально-фрезерных станках, как правило, используют продольную Sn9 и реже поперечную S„ и вертикальную SB подачи. На вертикально-фрезерных станках используют продольную и поперечную подачи в зависимости от пространственного расположения обрабатываемой поверхности, а вертикальную подачу практически не используют. Вертикальные поверхности на горизонтально-фрезерных станках (рис. 8.11, а) обрабатывают торцовыми насадными фрезами или фрезерными головками, а на вертикально-фрезерных (рис. 8.11, г) — концевыми фрезами. Горизонтальные поверхности обрабатывают цилиндрическими фрезами на горизонтально-фрезерных станках (рис. 8.11,б) и торцовыми насадными фрезами на вертикально-фрезерных станках (рис. 8.11, в). Узкие наклонные поверхности на горизонтально-фрезерных станках получают угловой фрезой (рис. 8.11,5). Широкие наклонные поверхности удобнее обрабатывать на вертикально-фрезерных станках с поворотной шпиндельной головкой (рис. 8.11, е) торцовой насадкой или концевой фрезами. Уступы и прямоугольные пазы на горизонтально-фрезерных станках обрабатывают соответственно дисковыми двухсторонними (рис. 8.11, ж) и трехсторонними (рис. 8.11,е), а на вертикально-фрезерных станках— концевыми (рис. 8.11, з, к) фрезами. Фасонные поверхности обрабатывают фасонными фрезами (рис. 8.11,л). Пазы типа «ласточкин хвост» и «Т-образные» обрабатывают на вертикально-фрезерных станках: сначала фрезеруют прямоугольный паз концевой фрезой, а затем концевой угловой (рис. 8.11, ж) или Т-образной фрезой (рис. 8.11,р).  На горизонтально-фрезерных станках шпоночные пазы обрабатывают дисковыми фрезами (рис. 8.11,о), а на вертикально-фрезерных—концевыми или шпоночными фрезами (рис. 8.11, и). Одновременную обработку нескольких поверхностей выполняют набором фрез (рис. 8.11, и). На продольно-фрезерных станках торцовыми и насадными фрезами обрабатывают вертикальные, горизонтальные, наклонные поверхности, уступы и пазы. 9. Приведите эскиз протяжки и виды выполняемых работ. Виды протяжек могут быть различными. Так, сегодня существуют такие металлорежущие инструменты, как протяжка шлицевая, протяжка шпоночная. Кроме этого, различают типы протяжек в зависимости от области применения и предназначения. Такие, как протяжка плоская, цилиндрическая протяжка, протяжка шестигранная, протяжка круглая протяжка квадратная и протяжка прошивка, благодаря которым можно получать различные отверстия, углубления и пазы в металлических деталях. Причем, для прошивки, как правило, используются протяжки для обработки отверстий, которые позволяют аккуратно отшлифовать края паза либо углубления, не оставляя на нем заусениц и шероховатостей. Причем, особой прочностью и надежностью отличается протяжка эвольвентная, которая имеет профиль особой конструкции, в несколько раз увеличивающий сроки эксплуатации металлорежущего инструмента. Также на крупных предприятиях с широким ассортиментом продукции очень часто используется комбинированная протяжка, которая позволяет выполнять различные операции, экономя ресурсы и время.  Протяжка отверстий сегодня является одной из самых востребованных операций при обработке металла. Технология протяжки существует уже около века и постоянно совершенствуется. При этом конструкция оборудования, на котором выполняются данные виды работ, имеет множество требований и стандартов. Так, станок протяжка должен отличатся повышенной прочностью и надежностью, так как протяжка металла производится на больших оборотах. Поэтому проектирование и изготовление протяжек в производственном объединении «Литштамп» выполняется опытными специалистами, которые обладают знаниями и навыками в различных областях, от физики до металлообработки. Перед тем, как наладит выпуск этого вида инструментов, создается чертеж протяжки, который должен соответствовать утвержденным требованиям. Так, протяжки гост предусматривают, что процесс резки должен быть равномерно распределен на все зубья. Поэтому, к примеру, проектирование шлицевой протяжки может занимать несколько месяцев, так как протяжка шлицевая гост должна отличаться особой точностью и филигранностью. При этом расчет шлицевой протяжки зависит от типа оборудования и области его применения. А протяжки шпоночные гост выполняются из особо прочных металлических сплавов, что обеспечивает их надежность и удобство в эксплуатации. Список использованной литературы: 1 Материаловедение. Технология конструкционных материалов. Курс лекций. Часть 1. Материаловедение /Сушков О.Д. – Керчь.: КГМТУ, 2016 – 173 с. 2 Материаловедение. Технология конструкционных материалов. Курс лекций. Часть 2. Технология конструкционных материалов /Сушков О.Д. – Керчь.: КГМТУ, 2016 – 192 с. 3 Полевой, С. Н. Упрочнение машиностроительных материалов: справ / С. Н. Полевой. – 2-е. изд. – М.: Машиностроение, 1994. – 495 с. 4 Политехнический словарь / Гл. ред. И. И. Артоболевский. – М.: Советская энциклопедия, 1977. – 608 с. 5 Порошковая металлургия: справ. / под ред. И. М. Федорченко и др. – Киев: Наук. Думка, 1985. – 624 с. |