инокуляторы при непрерывной разливке стали. Статья в Вестник ЧГУ. Виноградов Василий Павлович ао Северсталь Менеджмент

Скачать 399.5 Kb. Скачать 399.5 Kb.

|

|

Технические науки УДК 004.89

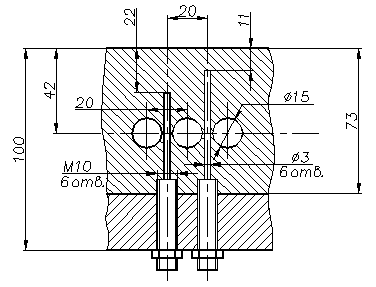

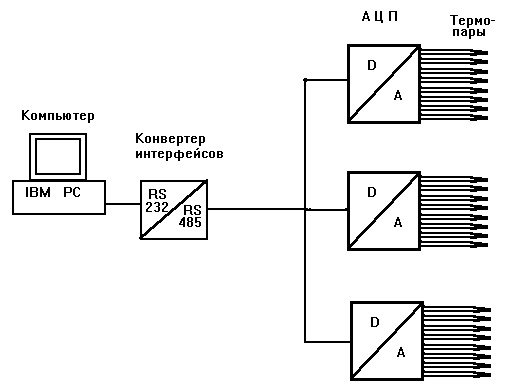

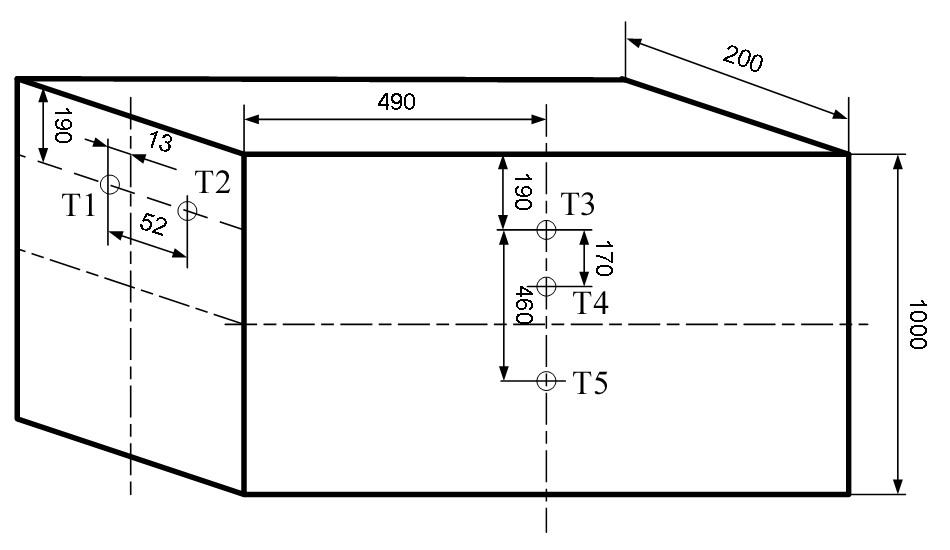

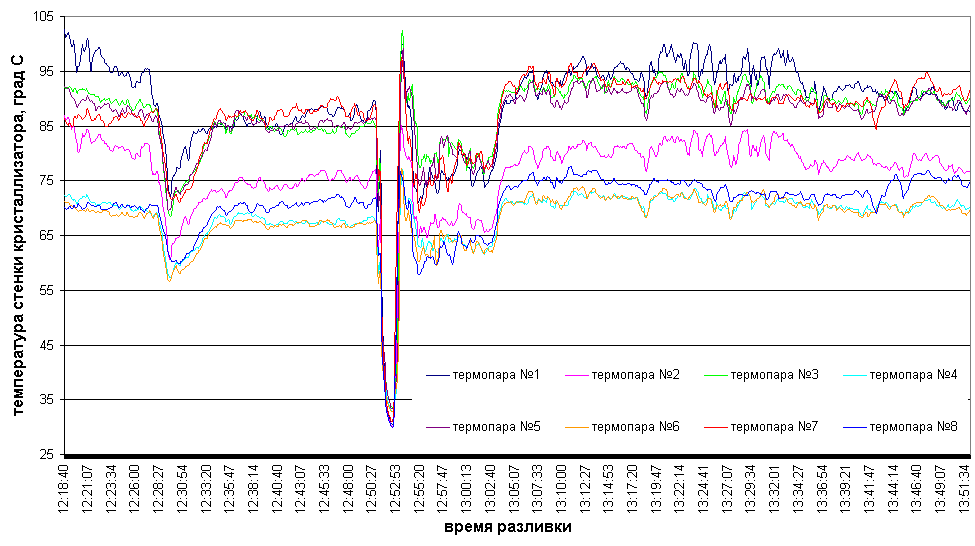

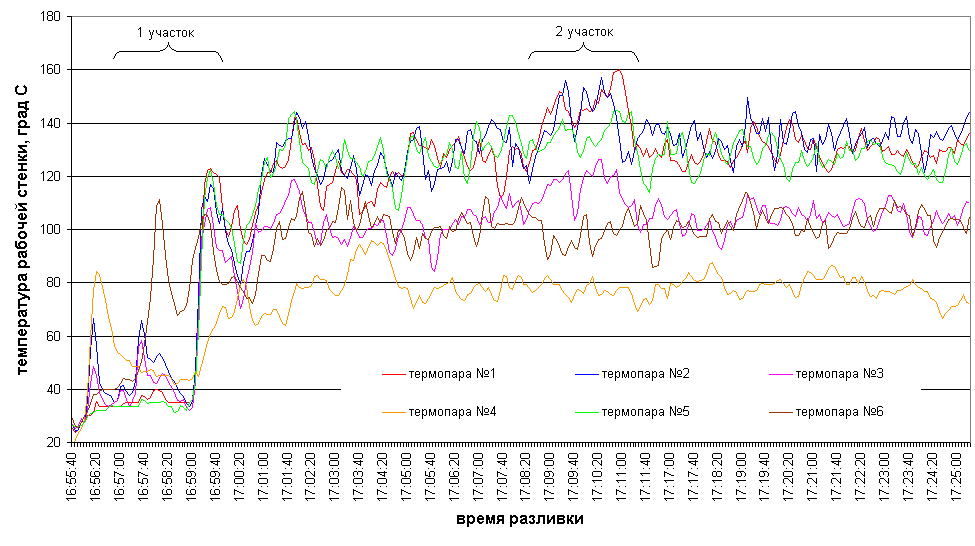

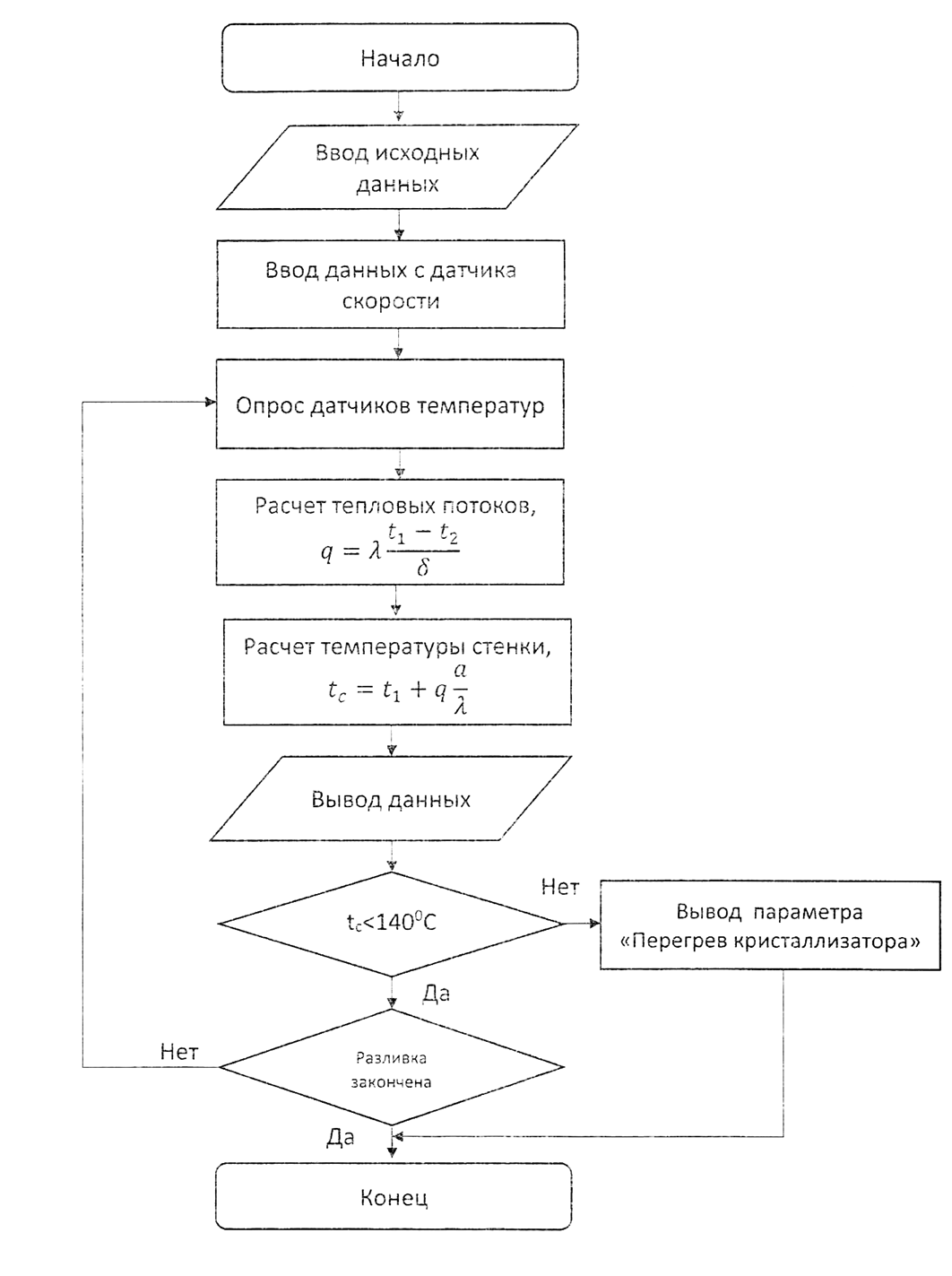

Введение Процессы формирования качества непрерывнолитых слитков стали отличаются инерционностью, а практически все измеряемые характеристики являются не функциями, а функционалами технологических и теплофизических параметров [1]. Поставлена задача методами теории случайных процессов и дисперсионного анализа проанализировать формирование качества металла во времени, описать изменение состояния поверхности слитка при прохождении отдельных участков МНЛЗ вдоль технологической оси. Использование этой информации обеспечит повышение и стабильность качества непрерывнолитой заготовки, оптимизацию технологии разливки и, в частности, позволит разработать инструкции по выходу из нестандартных и аварийных ситуаций. Основная часть При проведении исследований с использованием разработанного измерительного комплекса фиксировали: 1.скорость разливки (вытягивания слябовой заготовки из кристаллизатора). 2.расход воды на охлаждение стенки кристаллизатора. 3. температуру расплава в промковше МНЛЗ (результаты трех замеров по ходу разливки); 4. химический состав металла в промковше, а именно содержание в стали С, Si, Mn, Cr, Ni, Cu, P, S, Al, Nb, Ti и Mo. 7. комбинации тепловых потоков и температуры точек на стенках кристаллизатора, рассчитанные по показаниям термопар в определенных точках корпуса кристаллизатора. 7.1 температуру середины торцевой стенки Т1 в 190 мм от верха медных пластин. 7.2 температуру в точке вблизи угла Т2 в 190 мм от верха медных пластин. 7.3 температуру середины широкой стенки Т3 в 190 мм от верха медных пластин. 7.4 температуру середины большой стенки Т4 в 360 мм от верха медных пластин. 7.5 температуру середины большой стенки Т5 в 690 мм от верха медных пластин. 7.6 разность температур Т3-Т1. 7.7 отношение (Т3-Т1)/Т3. 7.8 отношение (Т3-Т1)/Т4. Исследование тепловых потоков в медной стенке кристаллизатора и температур рабочей поверхности вблизи мениска расплавленного металла в середине и у края широкой грани проводили на двух типах кристаллизаторов: кристаллизатор 1-го типоразмера серийного производства «Уралмашзавод» с петлевой схемой охлаждения и сечением 250х1070 мм, высотой рабочих стенок 1100 мм и круглыми каналами 15 мм; кристаллизатор серийного производства ООО «Товарищество Южно-Уральских машиностроительных заводов» с прямоугольными каналами сечением 9х25 мм и размерами рабочей полости 200х980 мм, высотой рабочих стенок 1000 мм. При исследовании теплообмена в кристаллизаторе с круглыми каналами в подготовленные отверстия устанавливали восемь однозонных термопар в защитной арматуре. Плотный контакт спая термопар с медью стенки обеспечивался путем вворачивания резьбовой части ее корпуса в резьбовые отверстия в стенке кристаллизатора. Схема установки термопарных датчиков в кристаллизатор с круглыми каналами показана на рис.1.  Рис.1. Схема установки термопарных датчиков в рабочую стенку кристаллизатора с круглыми каналами С целью повышения надежности измерительной схемы и выявления неоднородности распределения температур и тепловых потоков по широкой стенке кристаллизатора термопарные датчики устанавливались попарно и симметрично относительно друг друга. Через компенсационные провода термопары соединялись с системой с многоканальной регистрации, позволяющей одновременно производить измерения для 24 термопреобразователей. Структурно-функциональная схема такой системы показана на рис. 2. В системе многоканальной регистрации электрический сигнал термопар преобразуется в цифровой код с помощью трех АЦП. Количество входных каналов каждого АЦП - равно восьми, а основная погрешность АЦП составляет 0,1 %. Считывание кодов АЦП производится компьютером через конвертер согласования интерфейсов RS232/RS485 с частотой 1 раз в секунду. Было разработано специализированное программное обеспечение, которое давало возможность реализовать последовательный опрос датчиков и кодирование полученной информации. Кроме этого результаты измерения - дата и время измерения (с интервалом не менее 1 секунды), а также сами значения температуры в °С записывали на жесткий диск персонального компьютера, входящего в состав системы.  Рис.2. Схема системы с многоканальной регистрацией В случае исследования теплообменных характеристик кристаллизатора с прямоугольными каналами использовались паспортизированные и специально изготовленные двухзонные термоэлектрические кабельные преобразователи типа КТХК (термоэлектроды «хромель-копель»). Отличием последних от ранее применяемых на традиционном кристаллизаторе является их совмещенные термоэлектроды, спаи которых разнесены по длине на 10 мм друг от друга и позволяют получить температуры в двух точках, разнесенных по толщине стенки, но находящихся практически на одной линии, перпендикулярной рабочей поверхности кристаллизатора. Такая схема замера обеспечивает наиболее достоверное определение отводимых от слитка тепловых потоков по результатам измерений температур в местах расположения спаев многозонной термопары. Тепловые потоки в этом случае определяли по разности температур фиксируемых парами датчиков, используя известную зависимость [2]: где t1 и t2 — температуры, регистрируемые парными датчиками; - расстояние между ними (по глубине погружения в медную стенку); - коэффициент теплопроводности меди. Погрешность определения теплового потока рассчитывалась по формуле: где q, k, t, - погрешности определения плотности теплового потока, коэффициента теплопроводности, температуры и расстояния между термопарами: = 385 Вт/м2*К; = 1 Вт/м2*К; t1 - t2 30 oC; t 1oC ; = 8 мм; 0,2 мм. При этих условиях погрешность определения теплового потока составила около 3 %. Кроме того, рассчитывали температуру на поверхности медной стенки по известной зависимости: где tс - температура рабочей поверхности стенки кристаллизатора; q - плотность теплового потока, соотношение ; t1 - значение температуры, регистрируемое термопарой, ближайшей к рабочей поверхности; а - расстояние от этой термопары до рабочей поверхности. Расчет данной температуры имеет важное прикладное значение для предупреждения возможной потери прочности медной стенки при ее перегреве и аварийного выхода ее из строя. При исследованиях теплообмена в кристаллизаторе с прямоугольными каналами в подготовленные отверстия в широкой стенке устанавливались три, а в узкой - две двухзонные термопары в защитной арматуре. В места установки шпилек, которые предназначены для притягивания медной стенки к поверхности стального корпуса, в точках измерения устанавливали специально изготовленные резьбовые вставки. Плотный контакт спая термопар с медью стенки обеспечивался путем вворачивания резьбовой части ее корпуса в отверстия указанных вставок. Схема установки термопарных датчиков в рабочую стенку кристаллизатора с прямоугольными каналами показана на рис.3 и рис. 4.  Рис.3. Схема расстановки термопарных датчиков в узкую стенку кристаллизатора с прямоугольными каналами  Рис.4. Схема расстановки термопарных датчиков в широкой стенке кристаллизатора с прямоугольными каналами. Исследование изменений температур и тепловых потоков в кристаллизаторе с прямоугольными каналами проводили при естественном ходе технологического процесса и изменениях расхода охладителя – 550, 600, 640 м3/ч. На опытном ручье МНЛЗ №1 цеха разливки электростали ПАО «Северсталь» установили кристаллизатор, оборудованный пятью двухзонными термопарами в соответствии со схемой установки, описанной выше. Места расположения термопар на стенках кристаллизатора обозначены на рис. 5. При разливке стали, контролировали расходы воды, скорость разливки, текущую и мерную длину, уровень металла (визуально) и температуры поверхности стенки кристаллизатора точка установки термопарных датчиков. По возможности поддерживали стабильный расход шлакообразующей смеси.  Рис.5. Схема установки термопарных датчиков в рабочую стенку кристаллизатора с прямоугольными каналами. Из схемы следует, что пары датчиков Т1, Т2, а также Т3, Т4 и Т5 устанавливались симметрично относительно друг друга. Использование такой схемы повышает надежность измерительной схемы и позволяет выявить неоднородность распределения температур и тепловых потоков по широкой и узкой стенке кристаллизатора. Для определения работоспособности и чувствительности измерительного комплекса проводили опробование измерительной системы, в течение одной плавки для кристаллизатора с круглыми каналами и серии плавок для кристаллизатора с прямоугольными каналами. Разливку всех марок сталей производили в соответствии с действующей технологической инструкцией. Скорость разливки контролировали при помощи штатных датчиков, установленных на и специализированного прибора для измерения скорости разливки и температуры поверхности слитка [3]. Фрагменты диаграмм пробных измерений температур термопарными датчиками, расположенными в стенках кристаллизатора с круглыми каналами показаны на рис.6 а для кристаллизатора с прямоугольными каналами на рис.7. Из рассмотрения указанных диаграмм следует, что при начале разливки и в момент времени, соответствующий прохождению мениска металла через горизонты расположения термопар на всех термодатчиках фиксируется соответствующее последовательное значительное повышение, а затем снижение температуры (участок 1 на рис.7).  Рис.6. Фрагмент диаграммы изменения температуры рабочей стенки кристаллизатора с круглыми каналами  Рис.7. Фрагмент диаграммы изменения температуры рабочей стенки кристаллизатора с прямоугольными каналами Для проверки достоверности получаемой информации, а также оценки влияния положения мениска металла на изменение температур внутри стенки кристаллизатора, проводили кратковременное его снижение на 50-70 мм ниже установленного технологической инструкцией уровня. При этом зафиксировано увеличение температур в верхних горизонтах расположения термопар, которое составляет 25-30 оС. (участок 2 на рис.7). Исследование изменений температур и тепловых потоков в кристаллизаторе с круглыми каналами проводили при естественном ходе технологического процесса и изменениях скорости разливки в диапазоне от 0 до 0,45 м/мин. Как показывают диаграммы, измеренных температур поверхности стенок в точках контроля и расчетных значений тепловых потоков при эксплуатации опытного кристаллизатора, процесс изменения температур и тепловых потоков характеризуется значительной не стационарностью, как при переходных режимах литья, так и при постоянных скоростях разливки. Для опытного варианта измерительной системы был создан расчетный алгоритм, блок-схема которого показана на рис.8. В алгоритме реализован цикл опроса датчиков измерительной системы и расчет параметров тепловой работы кристаллизатора: теплового потока и температуры поверхности стенки. Ввод исходных данных: расхода воды на охлаждение стенок кристаллизатора, температуры расплава (результаты трех замеров по ходу разливки) и химического состава металла в промковше, производится с журнала паспорта плавки и с данных текущих замеров при запуске программы вручную. Данные о скорости разливки вводятся с бесконтактного датчика скорости вытягивания слябовой заготовки. Использование алгоритма и реализующей его программы, помимо сбора данных о режимах работы зоны первичного охлаждения МНЛЗ, позволяет предупреждать технологический персонал разливки о перегреве стенок, что способствует предотвращению возможных аварийных ситуаций и снижает вероятность преждевременного выхода из строя дорогостоящего оборудования.   В целом полученные данные свидетельствуют о работоспособности принятой измерительной схемы и позволяют перейти к следующему этапу работы с применением переменных условий охлаждения кристаллизатора. Выводы Основные результаты выполненной работы сводятся к следующему: Разработана методика проведения исследований и измерений с применением в измерительном комплексе специально разработанных двухзонных термопарных датчиков; Предложен новый способ установки термопарных датчиков в кристаллизатор без существенного изменения его конструкции и обеспечивающий простой доступ к датчикам, при необходимости их замены; По проведенным экспериментальным промышленным исследованиям установлена взаимосвязь показателей качества поверхности слябовых заготовок с технологическими параметрами, теплотехническими показателями работы кристаллизатора и химическим составом разливаемой стали; Разработана и реализована в опытно-промышленном варианте система контроля температуры и тепловых потоков в медной стенке кристаллизатора, а также программное обеспечение для накопления и обработки диагностической информации на ЭВМ. Применение данной системы в комплексе со средствами статистической обработки информации позволяет разработать систему оптимального управления режимами охлаждения слитка и устанавливать различные технологические параметры разливки для разных марок стали. В частности, использование предложенного способа измерения тепловых потоков в стенках кристаллизатра позволит обоснованно управлять подачей холодильников-иннокуляторов [4]; Результаты проведенных исследований и разработанные методики апробированы на производстве и переданы для промышленного использования в цех выплавки электростали ПАО «Северсталь». Литература Шестаков Н.И. К вопросу управления теплообменом в кристаллизаторе машины непрерывного литья заготовок (статья) / Н.И. Шестаков, А.Л. Кузьминов , Ю.А. Калягин// Вестник ЧГУ. - 2012. - №2. - Т.2. - С.25-26 Габелая Д.И. Теплофизические основы технологии непрерывной разливки стали: монография/ Д.И. Габелая, З.К. Кабаков, Ю.В. Грибкова. Москва; Вологда: Инфра –Инженерия, 2019.-400 с. Методы бесконтактного измерения скорости движения слитка МНЛЗ/А.Е.Прокофьев , А.В.Голубев, А.Л.Кузьминов, С.М.Чумаков. // Прогрессивные процессы и оборудование металлургического производства: матер. 2 –й всерос. научно-технической конференции. - Череповец, 2001. - С.57. Опытно-промышленная реализация технологии и оборудования для подачи холодильников–иннокуляторов в кристаллизатор УНРС в условиях ПАО «Северсталь» /Д.В. Туманов [и др.]// Металлург.- 2016- №7 - С. 41-46. References Shestacov N.I., Kuzminov A.L., Kalyagin Y.A. К voprosu upravlenia teploobmenom v kristallisatore mashiny neprerivnogo litya zagotovok (statya) [On the issue of heat transfer control in a mold of a continuous casting machine (article)]. Cherepovets: Vestnic ChSU №2, 2012. pp. 25-26. Gabelaya D.I., Kabakov Z.K., Gribkova Y.V. Teplofizicheskie osnovy tehnologii nepririvnoy razlivki stali: monografia [Thermophysical fundamentals of continuous casting technology]. Moscow, Vologda: Infra – Ingeneria, 2019, 400p. Prokofev A.E., Golubev A.V., Kuzminov A.L., Chumakov S.M. Metody bescontactnogo izmerenia skorosty dvigenia slitka MNLZ [Non-contact methods for measuring the speed of an ingot of a CCM]. Progressivnye processy i oborudovanie metallurgicheskogo proizvodstva: materialy vtoroy vserossiyscoy nauchno-tehnicheskoy conferenciy [Progressive processes and equipment of metallurgical production: materials of the second All-Russian scientific and technical conference]. Cherepovets, 2001, p.57. Tumanov D.V. Opytno-promyshlennaya realizacia tehnology i oborudovania dlya podachi holodilnicov-innoculatorov v kristallizator UNRS v usloviah PAO “Severstal” [Pilot industrial implementation of technology and equipment for supplying refrigerators –inoculators to the mold of a CCS in the conditions of PAO Severstal] Moscow: Metallurg №7, 2016, pp. 41-46. |