Метрология. Контрольная работа. Задание 1 Измерение длины

Скачать 0.94 Mb. Скачать 0.94 Mb.

|

|

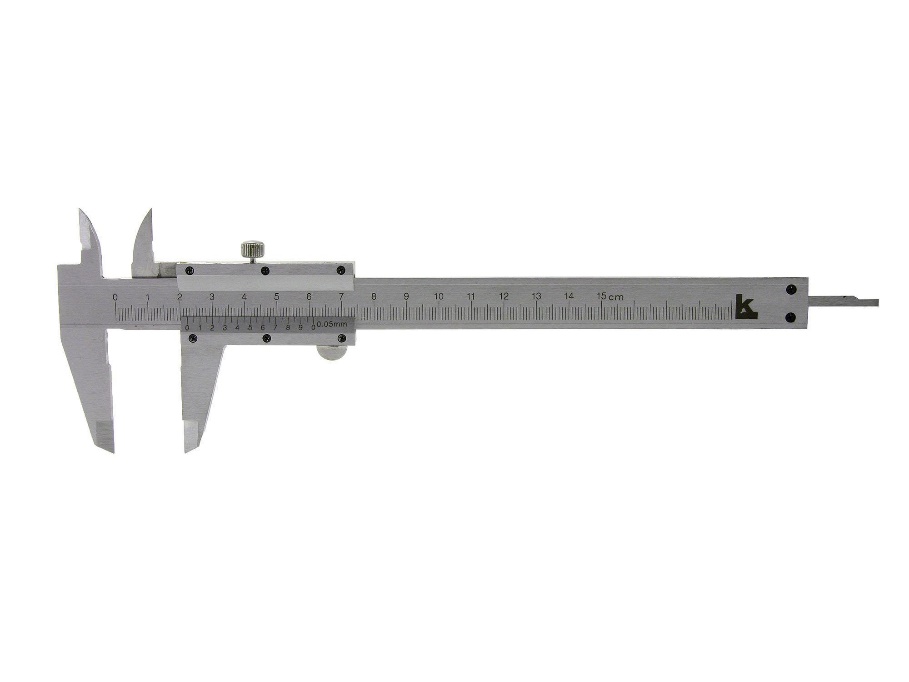

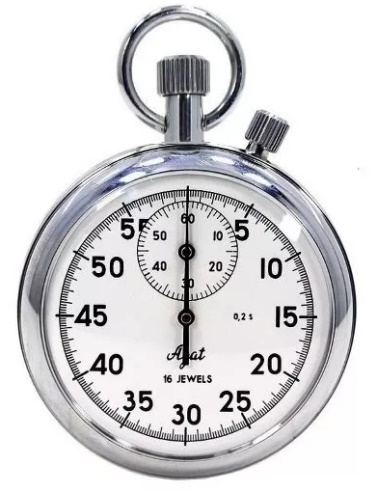

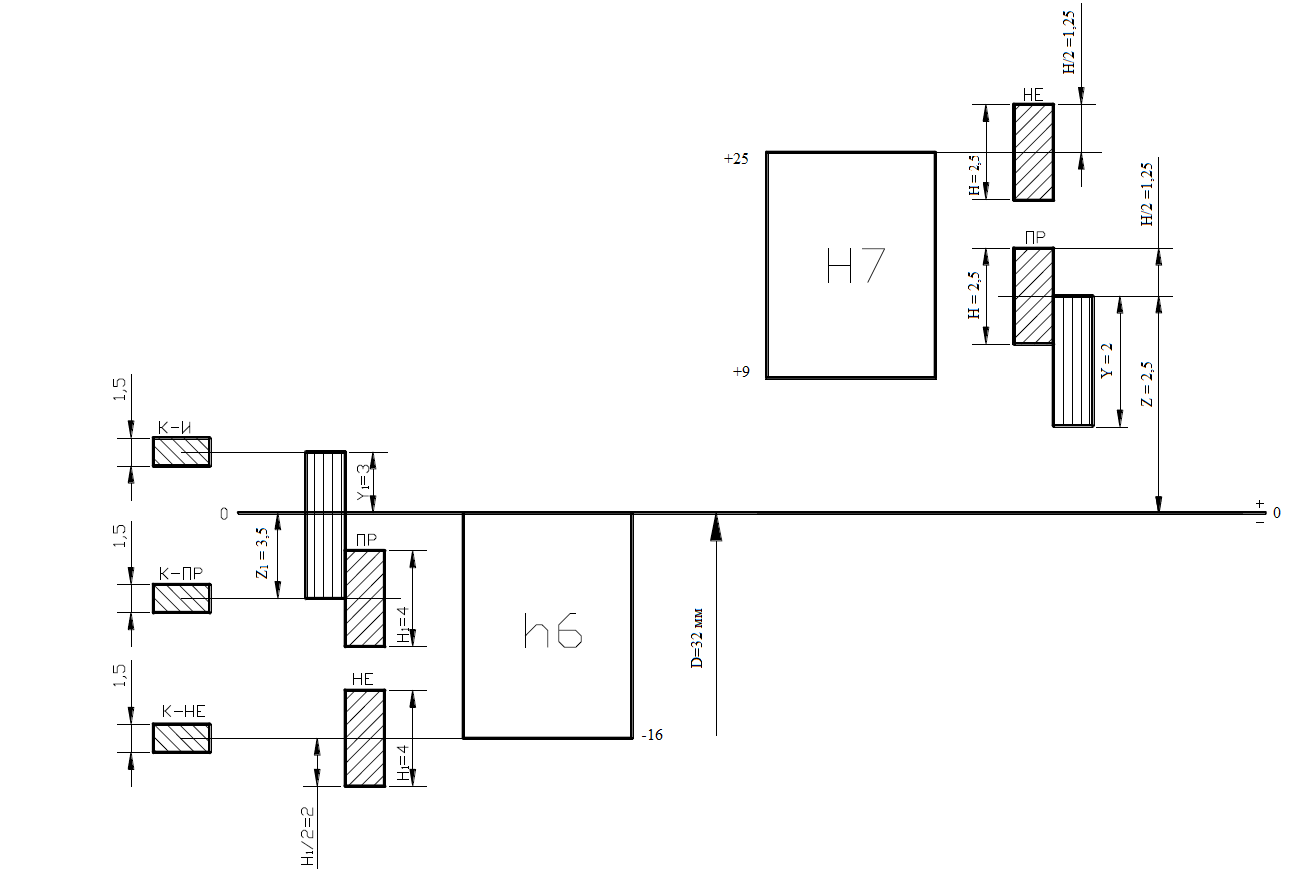

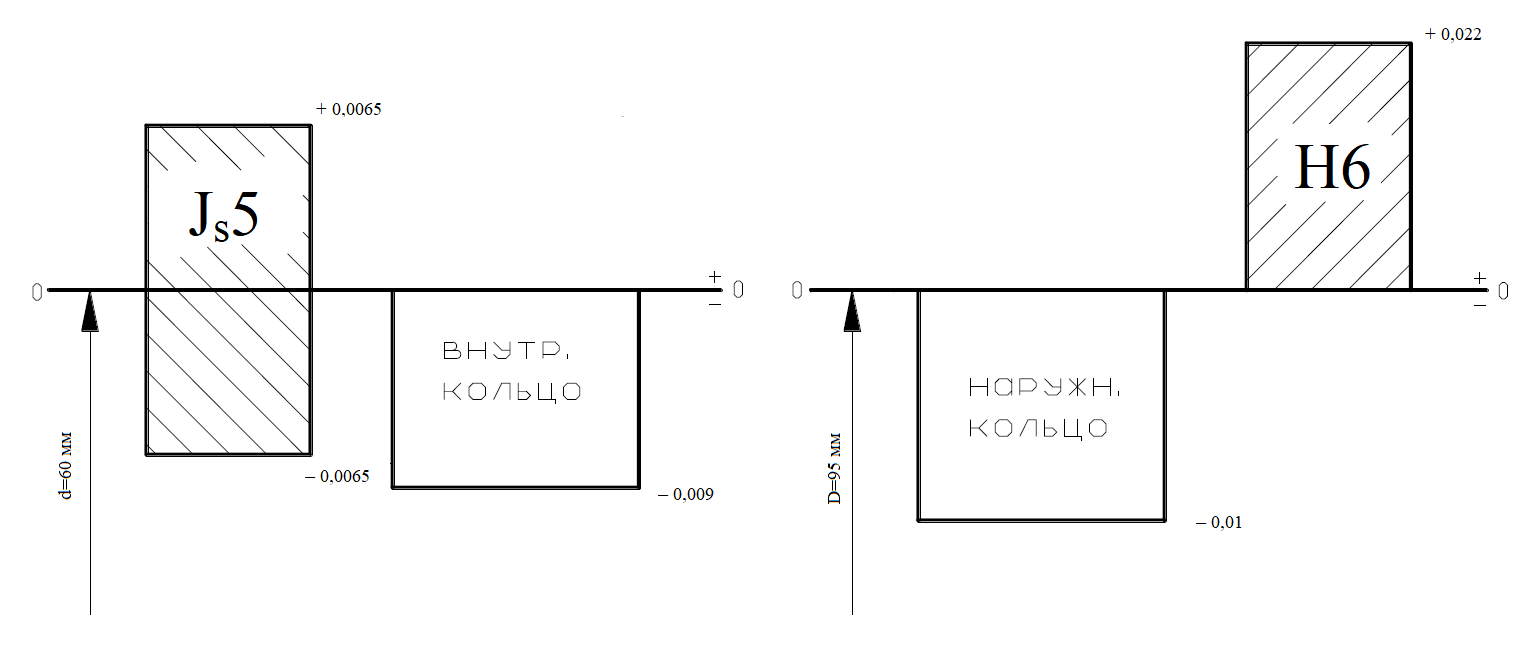

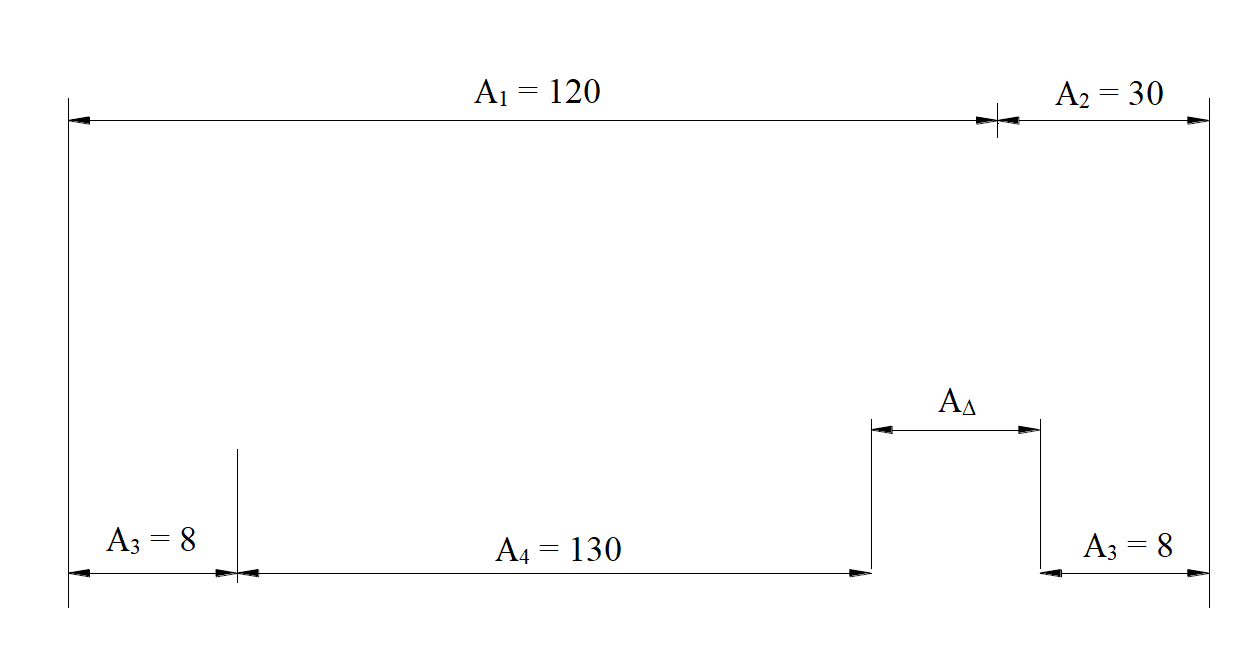

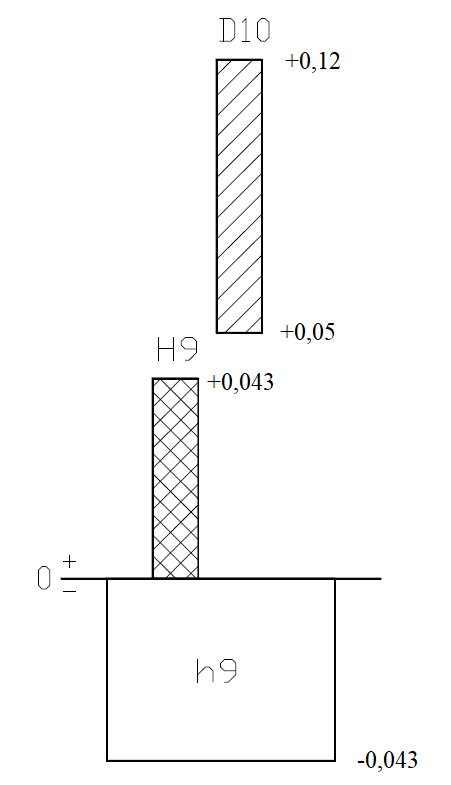

Задание № 1 Измерение длины: Средство измерений - мерная линейка 1 м.  Задание: Измерить длину и ширину стола: Длина стола 850 мм., ширина стола 520 мм. 2. Измерить длину и ширину тетради (книги): Длина тетради 205 мм., ширина тетради 162 мм. 3. Определить (назвать): - мера; Показатели средств измерений: - цена деления шкалы 1 мм; - диапазон измерений от 0 до 1000 мм; - предел измерения 1000 мм; - точность средства измерения 1 мм. Вид измерений – прямые, равноточные, статистический; Метод измерений – прямой, контактный; Абсолютная погрешность равна 0,5 мм. Относительная погрешность: Для стола: (0,5 / 850) × 100% = 0,059 %; (0,5 / 520) × 100% = 0,096 %. Для тетради: (0,5 / 205) × 100% = 0,24 %; (0,5 / 162) × 100% = 0,3 %. Действительное значение полученной длины: Для стола: 849,5 ... 850,5 мм (850±0,5 мм); 519,5 ... 520,5 мм (520±0,5 мм). Для тетради: 204,5 … 205,5 мм (205±0,5 мм); 161,5 … 162,5 мм (162±0,5 мм).  Измерение температуры: Измерение температуры: Средство измерений - термометр. Задание: Измерить температуру воздуха в помещении: Температура +21 ºc. Измерить температуру воздуха снаружи: Температура –6 ºc. 3. Определить (назвать): - измерительный прибор; Показатели средств измерений: -цена деления 1ºc; -диапазон измерений от –50ºc до +50ºc; - точность средства измерения 1ºc; Вид измерений – однократные, статические, абсолютные, прямые; Метод измерений – прямой, контактный; Абсолютная погрешность равна 0,5 ºc. Относительная погрешность: Для температуры воздуха в помещении: (0,5 / 21) × 100% = 2,38 %; Для температуры воздуха снаружи: (0,5 / 6) × 100% = 8,3 % Действительное значение полученной температуры: Для температуры воздуха в помещении: 20,5 ... 21,5 мм (+21±0,5 ºc). Для температуры воздуха снаружи: -5,5 … –6,5 мм (–6±0,5 ºc). Измерение массы: Средство измерений – весы чашечные циферблатные.  Задание: Измерить массу одной книги: Масса 514 г. 2. Измерить массу трех книг: Масса 1378 г. 3. Определить (назвать): - измерительный прибор; Показатели средств измерений: -цена деления 10 г; -предел измерений 5000 г; - диапазон измерений от 0 до 5000 г; -точность показаний до 10 г. Вид измерений – однократные, статические, абсолютные, прямые. Метод измерений – прямой, контактный. Абсолютная погрешность равна 5 г. Относительная погрешность: Для одной книги: (5 / 514) × 100% = 0,97 %; Для трех книг: (5 / 1378) × 100% = 0,36 % Действительное значение полученной температуры: Для одной книги: 509 ... 519 г (514±5 г). Для трех книг: 1373 … 1383 г (1378±5 г). Измерение диаметра образца: Средство измерений – штангенциркуль.  Задание: Измерить диаметр ручки: Диаметр 7 мм. Измерить диаметр карандаша: Диаметр 8,2 мм. 3. Определить (назвать): - измерительный прибор; Показатели средств измерений: - цена деления шкалы 0,1 мм; - диапазон измерений от 0 до 125 мм; - предел измерения 125 мм; - точность средства измерения 0,1 мм. Вид измерений – прямые, равноточные, статистический; Метод измерений – прямой, контактный Абсолютная погрешность равна 0,06 мм. Для ручки: (0,06 / 7) × 100% = 0,85 %. Для карандаша: (0,06 / 8,2) × 100% = 0,73 %. Действительное значение полученной длины: Для ручки: 6,94 ... 7,06 мм (7±0,06 мм); Для карандаша: 8,14 … 8,26 мм (8,2±0,06 мм). Измерение артериального давления, частоты пульса и дыхания: Средство измерений – тонометр, секундомер.   Задание: Измерить пульс. Пульс 72 удара в минуту. 2. Измерить частоту дыхания. Частота 16 вдохов в минуту. Определить (назвать): - измерительный прибор; Показатели средств измерений: Для тонометра: - цена деления шкалы 2 мм.рт.ст; - диапазон измерений от 0 до 300 мм.рт.ст; - предел измерения 300 мм.рт.ст; - точность средства измерения 2 мм.рт.ст. Для секундомера: - цена деления шкалы 0,2 с; - диапазон измерений от 0 до 60 мин; - предел измерения 60 мин; - точность средства измерения 0,2 с. Вид измерений для тонометра: прямые, равноточные, динамические; длясекундомера: относительные, равноточные, динамические; Метод измерений – прямой, контактный; длясекундомера – косвенный. Абсолютная погрешность для тонометраравна 0,8 мм.рт.ст. Абсолютная погрешность длясекундомера равна 0,06 с. Относительная погрешность: Для пульса: (0,8 / 72) × 100% = 1,1 %; Для частоты дыхания: (0,06 / 16) × 100% = 0,3 %; Действительное значение полученной длины: Для пульса: 71,2 ... 72,8 мм.рт.ст (72±0,8 мм.рт.ст); Для частоты дыхания: 15,94 … 16,06 с (16±0,06 с); Измерение толщины образца: Средство измерений – микрометр.  Задание: Измерить толщину листа бумаги. Толщина 0,09 мм. Измерить толщину обложки книги. Толщина 0,18 мм. 3. Определить (назвать): - измерительный прибор; Показатели средств измерений: - цена деления шкалы 0,01 мм; - диапазон измерений от 0 до 25 мм; - предел измерения 25 мм; - точность средства измерения 0,01 мм. Вид измерений – прямые, равноточные, статистический; Метод измерений – прямой, контактный. Абсолютная погрешность равна 0,004 мм. Относительная погрешность: Для листа бумаги: (0,004 / 0,09) × 100% = 4,4 %; Для обложки книги: (0,004 / 0,18) × 100% = 2,2 %; Действительное значение полученной длины: Для листа бумаги: 0,086 ... 0,094 мм (0,09±0,004 мм); Для обложки книги: 0,176 … 0,184 мм (0,18±0,004 мм); Измерение длины и ширины: Средство измерений - рулетка.  Задание: Измерить длину классной доски: Длина 3500 мм. Измерить ширину классной доски: Ширина 1600 мм. 3. Определить площадь доски 3,5*1,6=5,6 м2 Определить (назвать): - мера; Показатели средств измерений: - цена деления шкалы 1 мм; - диапазон измерений от 0 до 5000 мм; - предел измерения 5000 мм; - точность средства измерения 1 мм. Вид измерений – статические, абсолютные, прямые; Метод измерений – прямой, контактный, за исключением определения площади классной доски – косвенный метод. Абсолютная погрешность равна 0,5 мм. Относительная погрешность: Для длины: (0,5 / 3500) × 100% = 0,014 %; Для ширины: (0,5 / 1600) × 100% = 0,03 %. Действительное значение полученной длины: Для длины: 3499,5 ... 3500,5 мм (3500±0,5 мм). Для ширины: 1599,5 … 1600,5 мм (1600±0,5 мм). Задание № 2 Для гладкого цилиндрического соединения G6/h6 номинального диаметра D = 32 мм определяем: Предельные размеры. Допуски. Наибольший, наименьший и средний зазоры. Допуск посадки. Исполнительные размеры предельных калибров. Расположение полей допусков изобразить графически. 1. Определяем предельные размеры. Посадка 32G6/ h6 является посадкой с зазором в системе отверстия. Поле допуска основного отверстия G6 для диаметра 32 мм определяется по табл.1.27 [1]: ES = +0,025 мм; EI =+0,009 мм. Поле допуска вала (6-й квалитет) для диаметра 32 мм определяется по табл.1.28 [1]: es = 0; ei = -0,016 мм. Определим предельные размеры отверстия: D max = D + ES = 32,000 + 0,025= 32,025(мм); D min = D + EI = 32,000 + 0,009= 32,009 (мм). Определим предельные размеры вала: d max = d + es = 32,000 +(-0) = 32,000 (мм); d min = d + ei = 32,000 +(-0,016) = 31,984 (мм). 2. Определяем допуски. Определяем допуск диаметра отверстия: TD = D max - D min = 32,025 – 32,009 = 0,016 (мм); Td = d max - d min = 32,000 – 31,984 = 0,016 (мм). 3. Определяем наибольшие, наименьшие и средние зазоры. Наибольший зазор: S max = D max - d min = 32,025 – 31,984 = 0,041 (мм). Наименьший зазор: S min = D min - d max = 32,009 – 32,000 = 0,009 (мм). Средний зазор: S m = (S max + S min) / 2 = (0,041 + 0,009) / 2 = 0,025 (мм). 4. Определение допуска посадки. Определяем допуск в посадке с зазором: TS = S max - S min = 0,041- 0,009 = 0,032 (мм). 5. Определяем исполнительные размеры предельных калибров. 5.1. Определяем размеры калибров-пробок. Для отверстия диаметра 32 мм с полем допуска G6 (6-й квалитет) определяем по ГОСТ 24853 -81: H = 2,5 мкм = 0,0025 мм; Z = 2,5 мкм = 0,0025 мм; Y = 2 мкм = 0,002 мм. Наибольший размер проходного нового калибра-пробки: ПР max = D min + Z + H/2 =32,009 + 0,0025 + 0,0025 / 2 = 32,01275 (мм). Наименьший размер проходного нового калибра-пробки: ПР min = D min + Z - H/2 = 32,009 + 0,0025 - 0,0025/ 2 = 32,01025 (мм). Наименьший размер изношенного проходного калибра-пробки: ПР изн = D min - Y = 32,009 - 0,002 = 32,007 (мм). Наибольший размер непроходного нового калибра-пробки: НЕ max = D max + H/2 = 32,025+ 0,0025 / 2 = 32,02625 (мм). Наименьший размер непроходного нового калибра-пробки: НЕ min = D max - H/2 = 32,025- 0,0025 / 2 = 32,02375 (мм). 5.2. Определяем размеры калибров-скоб. Для вала диаметром d = 32 мм с полем допуска h6 (6-й квалитет) определяем по ГОСТ 24853 -81: H1 = 4 мкм = 0,004 мм; Z1 = 3,5 мкм = 0,0035 мм; Y1 = 3 мкм = 0,003 мм. Hp = 1,5 мкм = 0,0015 мм. Наибольший размер проходного нового калибра- скобы: ПР max = d max - Z1 + H1/2 = 32,000 - 0,0035 + 0,004 / 2 = 31,9985 (мм). Наименьший размер проходного нового калибра-скобы: ПР min = d max - Z1 - H1/2 = 32,000 - 0,0035 - 0,004 / 2 = 31,9948 (мм). Наибольший размер изношенного проходного калибра-скобы: ПР изн = d max + Y1 = 32,000 + 0,003 = 32,003 (мм). Наибольший размер непроходного нового калибра-скобы: НЕ max = d min + H1/2 = 31,984 + 0,004 / 2 = 31,986 (мм). Наименьший размер непроходного нового калибра-скобы: НЕ min = d min - H1/2 = 31,984 - 0,004 / 2 = 31,982 (мм). Размеры контрольных калибров: К-ПР max = d max - Z1 + Hp/2 = 32,000 - 0,0035 + 0,0015 /2= 31,99726 (мм). К-ПР min = d max - Z1 - Hp/2 = 32,000 - 0,0035 - 0,0015 /2 = 31,99575 (мм). К-НЕ max = d min + Hp/2 = 31,984 + 0,0015 /2 = 31,98475 (мм). К-НЕ min = d min - Hp/2 = 31,984 - 0,0015 /2 = 31,98325 (мм). К-И max = d max + Y1 + Hp/2 = 32,000 + 0,004 + 0,0015 /2 = 32,00475 (мм). К-И min = d max + Y1 - Hp/2 = 32,000 + 0,004 - 0,0015 /2 = 32,00325 (мм). Расположение полей допусков представлено на рисунке 1.  Рисунок – 1. Расположение полей допусков Задание №3 Для радиального однорядного подшипника построить схемы расположения полей допусков с указанием отклонений. Нагружение – циркуляционное. Вал – сплошной. Исходные данные: 1. Класс точности – 5. 2. Номер подшипника – 112. 3. Радиальная нагрузка R = 3000 Н. 4. Характер нагружения – с умеренными толчками и вибрацией. 1. По ГОСТ 8338 – 75 для подшипника № 112 определяются: d = 60 мм – диаметр внутреннего кольца; D = 95 мм – диаметр наружного кольца; B = 18 мм – ширина подшипника; r = 2 мм – координата монтажной фаски кольца подшипника. 2. Определим интенсивность нагрузки на посадочной поверхности шейки сплошного вала: Pr = R Kn F Fa / b = 3000 1 1 1 / 0,014 = 214285 (Н/м) 214(кН/м), где R = 3000 – радиальная нагрузка, Н; Кn = 1,0 для нагрузки с умеренными толчками и вибрацией; F = 1 при сплошном вале; Fa = 1 для радиальных подшипников; b = B – 2r = 18 – 2 2 = 14 (мм) = 0,014 (м). Найденному значению интенсивности нагрузки Pr = 214 кН/м соответствуют поля допусков вала js5 и js6. При классе точности 5 рекомендуемые поля допусков – n5; m5; k5; js5; h5; g5. Таким образом выбранное поле допуска вала – js5. По табл. 1.29 [1] для d = 60 мм полю допуска js5 соответствуют: es = + 0,0065 мм; ei = – 0,0065 мм. Отклонения диаметра внутреннего кольца подшипника d = 60 мм для класса точности 5 принимаются по ГОСТ 520 – 89: верхнее отклонение = 0; нижнее отклонение = – 0,009 мм. 4. Для класса точности 5 выбирается одно из рекомендуемых полей допусков отверстия корпуса. Предпочтительное поле допуска – Н6. По табл. 1.27 [1] для D = 95 мм полю допуска Н6 соответствуют: ES = + 0,022 мм; EI = 0. Отклонению диаметра наружного кольца подшипника D = 95 мм для класса точности 5 принимаются по ГОСТ 520 – 89: верхнее отклонение = 0; нижнее отклонение = – 0,01 мм. Схема расположения полей допусков представлена на рисунке 2.  а) б) Рисунок – 2. Расположение полей допусков а) для соединения вала с внутренним кольцом подшипника; б) для соединения внешнего кольца подшипника с корпусом. Задание № 4 По заданным номинальным значениям размеров и полям допусков всех составляющих звеньев (А1 = 120 Н12, А2 = 30 Н10, А3 = 8 h8, А4 = 130 a11) определяем номинальное значение, предельные отклонения и допуск замыкающего звена в условиях полной взаимозаменяемости. 1. Составляем схема размерной цепи (рисунок – 3) и по ней выявляются увеличивающие (A1, A2) и уменьшающие (A3, A4,) размеры.  Рисунок – 3. Схема размерной цепи 2. Определяем номинальное значение замыкающего размера: А = (А1 + А2) – (А3 + А4 + А3) = (120 + 30) – (8 +130 + 8) = 4 (мм). 3. По табл. 1.27, 1.28 [1] находим отклонения составляющих размеров: А1 = 120 +0,35 А2 = 30 +0,84, А3 = 8–0,022, А4 = 130–0,46–0,71. Допуски составляющих размеров: ТА1 = 350 мкм; ТА2 = 840 мкм; ТА3 = 22 мкм; ТА4 = 710 – 460 = 250 мкм. Координаты середин полей допусков: Ес(А1) = 175 мкм; Ес(А2) = 420 мкм; Ес(А3) = – 11 мкм; Ес(А4) = (–710 +(–460))/2 = – 585 (мкм). 4. Определяем допуск замыкающего размера: ТА = ТА1 + ТА2 + 2ТА3 + ТА4 = 350 +840 + 2 22 + 250 = 1484 (мкм). 5. Определяем координата середины поля допуска замыкающего размера: Ес(А) = Ес(А1) + Ес(А2) – [ Ес(А3) + Ес(А4) + Ес(А3) ] = = 175 + 420 – [ –11 + (–585) + (–11) ] = 1202 (мкм). 6. Определяем верхнее и нижнее предельные отклонения замыкающего звена: Еs(А) = Ес(А) + ТА / 2 = 1202 + 1484 / 2 = 1944 (мкм); Еi(А) = Еc(А) – ТА / 2 = 1202 – 1484 / 2 = 460 (мкм). Таким образом, при заданных номинальных размерах и предельных отклонениях составляющих размеров замыкающий размер должен быть выполнен с верхним предельным отклонением 1,944 мм и нижним 0,46 мм, т.е. А = 4+1,944 +0,46 мм. 7. Правильность решения проверяется определением предельных размеров замыкающего звена: Аmax = (Аmax + Аmax) – (Аmin + Аmin + Аmin) = = (120,35 + 30,84) – (7,978 + 129,29 + 7,978) = 5,944 мм; Аmin = (Аmin + Аmin) – (Аmax + Аmax + Аmax) = = (120,00 + 30,00) – (8 + 129,54 + 8) = 4,46 мм, т.е. А = 4+1,944 +0,46 мм. Задание № 5 Определим предельные размеры всех элементов метрической резьбы M10 1,0 – 5H/7e6e и построим схему расположения полей допусков болта и гайки. 1. Номинальные значения диаметров определяются по ГОСТ9150-81 (табл. 4.24 [2]): d = D = 10 мм; d2 = D2 = d – 1 + 0,350 = 10 – 1 + 0,350 = 9,350 мм; d1 = D1 = d – 2 + 0,376 = 10 – 2 + 0,917 = 8,917 мм. 2. Предельные отклонения диаметров резьбы (в мкм) определяются по ГОСТ 16093 – 81 (табл. 4.29 [2]): нижнее отклонение для D1, D2, D ... 0; нижнее отклонение для d ... -240; нижнее отклонение для d2 ... -200; верхнее отклонение для D2 ... +118; верхнее отклонение для D1 ... +190. 3. Предельные размеры болта и гайки:

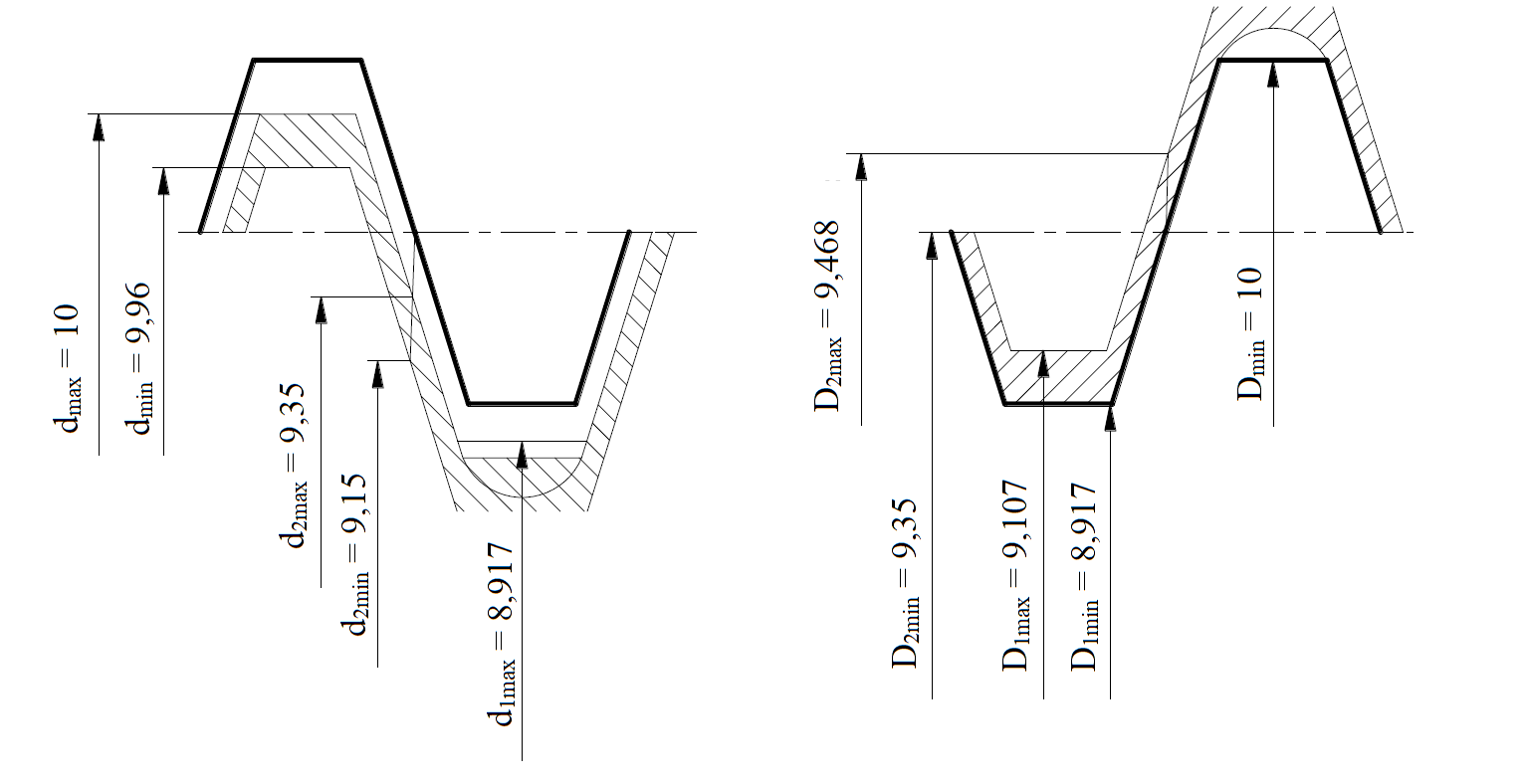

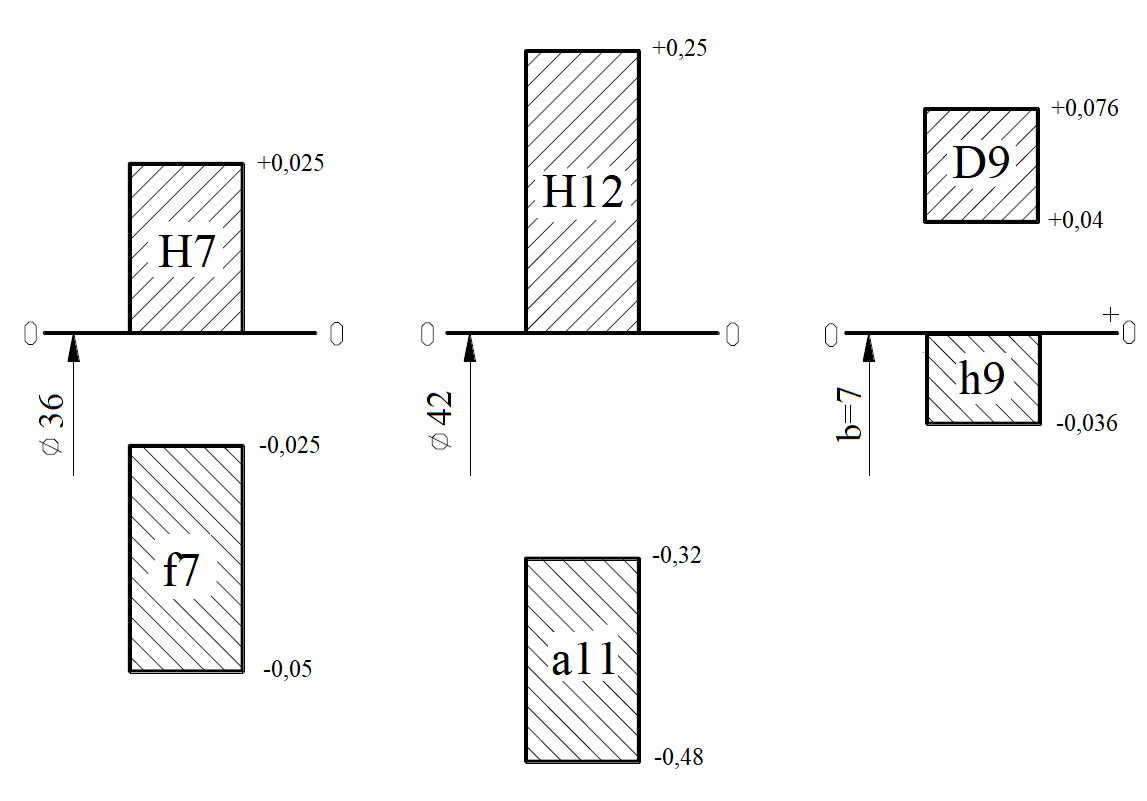

Схемы расположения полей допусков болта и гайки представлены на рисунке – 4.  а) б) а) б)Рисунок – 4. Схемы расположения полей допусков а) – болта; б) – гайки. Задание № 6 Для подвижного шлицевого соединения с номинальным размером 8 36 42 выбрать поверхность центрирования, подобрать посадки, построить схемы расположения полей допусков соединения по всем элементам. Характер нагрузки – умеренная. Шлицевое соединение работает с повышенной точностью центрирования. Втулка термически обработана. По ГОСТ 1139-80 (табл. 4.71 [2]) определяется размер b = 7 мм. 2. В зависимости от эксплуатационных требований и технологии изготовления шлицевых деталей выбирается способ центрирования. Для заданных условий целесообразно выбрать центрирование по боковой поверхности шлицев d, т.к.: – шлицевое соединение работает с повышенной точностью центрирования; – втулка термически обработана и обладает высокой твердостью; – характер нагружения – умеренная нагрузка 3. Посадки выбираются по ГОСТ 1139-80: для размера d (не центрирующий диаметр) – H7/f7 (табл. 4.75 [2]); для размера b – D9/h9 (табл. 4.72 [2]); для размера D – H12/a11 (табл. 4.72 [2]). Выбранное шлицевое соединение можно обозначить следующим образом: d – 8 36 H7/f7 42 H12/a11 7 D9/h9 4. По ГОСТ 25347-82 (табл. 1.27, 1.28, 1.36 [1]) определяются предельные отклонения: отверстие 42 H12= 42+0,25; отверстие 36 H7 = 36+0,025; вал 42 a11 = 42-0,32-0,48; вал 36 f7 = 36-0,025-0,05; ширина впадин отверстия 7 D9 = 7+0,076+0,04; толщина зубьев вала 7 h9 = 7-0,036; Схема расположения полей допусков приведена на рисунке – 5. Для размера d Для размера D Для размера b  Рисунок – 5. Схема расположения полей допусков. Задание № 7 Для шпоночного соединения (шпонка призматическая, исполнения А, соединение свободное) определить допуски и предельные размеры всех элементов соединения, а также дать схему расположения полей допусков по ширине шпонки b и сборочный чертеж шпоночного соединения. Диаметр вала d = 40 мм, длина шпонки l = 70 мм. 1. Номинальные значения элементов шпоночного соединения определяются по ГОСТ 23360-78 (табл. 4.64 [2]): b = 12 мм; h = 8 мм; t1 = 5,0 мм; t2 = 3,3 мм; (d – t1) = 35 мм; (d + t2) = 43,3 мм. 2. Допуски глубин пазов вала и втулки определяются по ГОСТ 23360-78, допуски высоты и длины шпонки, а также длины паза вала под шпонку – по ГОСТ 25347-82 (табл. 1.35, 1.43 [1]): глубина паза вала t1 = 5+0,200 мм; глубина паза втулки t2 = 3,3+0,200 мм; высота шпонки h =8h11 = 8-0,09 мм; длина шпонки l = 70h14 = 70-0,74 мм; длина паза вала под шпонку l1 = 70H15 = 70+1,2 мм. 3. Допуски на размеры шпонки, паза вала и паза втулки по ширине шпонки b определяются по ГОСТ 23360-78 и ГОСТ 25347-82 (табл. 1.35, 1.36 [1]): ширина шпонки 12h9 = 12-0,043 мм; ширина паза вала 12H9 = 12+0,043 мм; ширина паза втулки 12D10 = 12+0,12+0,05 мм. Схема расположения полей допусков ширины паза втулки и вала представлена на рисунке – 7.  Рисунок – 7. Схема расположения полей допусков |