Закалка. Материаловедение закалка м-21. Закалка и отпуск стали. Поверхностная закалка

Скачать 41.31 Kb. Скачать 41.31 Kb.

|

|

ПЛАН УРОКА Тема: Закалка и отпуск стали. Поверхностная закалка. Ход урока. 1. Закалка 2. Старение 3. Поверхностная закалка. Закалка — термическая обработка, направленная на получение в сплаве максимально неравновесной структуры и, соответственно, аномальных свойств. Любая закалка включает в себя нагревание до заданной температуры, выдержку и последующее быстрое охлаждение. Отпуск — термическая операция, заключающаяся в нагревании закаленного сплава ниже температуры превращения для получения более устойчивого структурного состояния сплава. Цель закалки и отпуска — повышение твердости и прочности металла. Для доэвтектоидной стали проводится полная закалка, при которой нагревание осуществляется выше Ас3. Недогрев до температуры Лс3 приводит к сохранению в структуре кристаллитов доэвтектоидного феррита, что при некотором уменьшении прочности повышает пластичность закаленной стали. Неполной закалке подвергают заэвтектоидные стали, причем их нагревают выше температуры Асх. Затем и при полной закалке, и при неполной следует выдержка, а далее — охлаждение со скоростью, превышающей критическую, с целью получения преимущественно структуры мартенсита. Неполную закалку доэвтектоидных сталей используют при термообработке только листовой низколегированной низкоуглеродистой стали для получения ферритной структуры с небольшими включениями мартенсита (20—30 %), что обеспечивает хорошую штампуемость стали. Для заэвтектоидных сталей неполную закалку применяют из-за того, что неполное растворение цементита упрочняет сталь. Структура такой стали содержит цементит и мартенсит, а цементит тверже мартенсита. Закаливаемость — повышение твердости стали при закалке. Твердость определяется содержанием в стали углерода. Чем больше в образующемся мартенсите углерода, тем он тверже. Закалочные (охлаждающие) среды выбирают таким образом, чтобы обеспечить скорость охлаждения выше критической, т. е. предотвратить распад аустенита на ферритно-цементитную смесь. Скорость охлаждения должна быть такой, чтобы получить заданную структуру стали. Таким образом, закалка до той или иной структуры зависит от скорости охлаждения, которая в свою очередь определяется видом и температурой охлаждающей среды. Для углеродистых сталей, имеющих высокую критическую скорость охлаждения, применяют воду и различные водные растворы. Для легированных сталей, имеющих небольшую критическую скорость охлаждения, — масло и воздух. Различают три последовательные стадии охлаждения в жидкой среде: • пленочное кипение, когда между охлаждающей средой и охлаждаемой деталью возникает паровая рубашка, через которую осуществляется теплопередача; • пузырьковое кипение, когда паровая рубашка разрушается, и закалочная среда вступает в непосредственный контакт с нагретой деталью. На этой стадии скорость охлаждения максимальная; • конвективный теплоотвод, когда охлаждение происходит ниже температуры кипения закалочной среды вследствие конвекции. На этой стадии скорость охлаждения минимальна. Увеличения или уменьшения скорости охлаждения можно добиться изменением химического состава закалочной среды (водного раствора) или заменой среды, регулируя теплопроводность и увеличивая или уменьшая температурный интервал пузырькового кипения. Характеристики некоторых закалочных сред приведены в табл. 1.1. Таблица 1.1. Характеристика охлаждающих сред

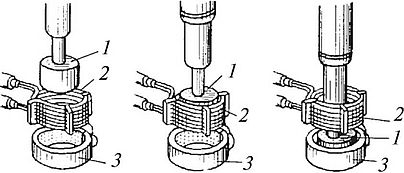

Критическая скорость охлаждения определяет такое свойство стали, как прокаливаемостъ, т. е. толщину закаленного слоя с мартенситной или троостито-мартенситной структурой. Прокаливаемость тем выше, чем меньше критическая скорость закалки, т. е. чем выше устойчивость переохлажденного аустенита. Меньшую критическую скорость имеют легированные стали. В результате неравномерности охлаждения при закалке возникают термические напряжения, которые могут вызвать коробление и трещины в заготовке. Уменьшить эти напряжения можно, регулируя скорость охлаждения. Для этого подбирают одну или две охлаждающие среды. Существуют следующие виды закалки: • непрерывная; • прерывистая; • объемная; • поверхностная; • ступенчатая; • изотермическая (бейнитная); • с самоотпуском; • с обработкой холодом. Непрерывной называют закалку с непрерывным охлаждением в одной среде. Закалку стали с охлаждением в двух средах называют прерывистой. Ее используют для получения структуры мартенсита и уменьшения остаточных напряжений. Сначала выполняют закалку в среде с большей, а затем — с меньшей охлаждающей способностью. В зависимости от того, какую часть детали подвергают закалке, она может быть объемной или поверхностной. Объемной называют закалку, при которой происходят нагрев и превращения по всему объему материала. При поверхностной закалке нагревание (превращение) происходит в поверхностном слое материала. После такой закалки заготовки имеют твердый поверхностный слой и вязкую сердцевину, в результате чего заготовки почти свободны от внутренних напряжений и не имеют трещин. Ступенчатой называют закалку стали с охлаждением в среде с температурой несколько выше температуры начала мартенситного превращения, выдержкой без превращения аустенита для выравнивания температуры по всему сечению детали и последующим охлаждением для получения структуры мартенсита и уменьшения остаточных напряжений. Изотермической (бейнитной) называют закалку стали с охлаждением в среде с температурой выше начала мартенситного превращения, изотермической выдержкой до полного или неполного превращения аустенита и последующим охлаждением для получения тонкопластинчатой структуры бейнита или бей-нита с мартенситом. Структура бейнита по твердости близка к мартенситу, но более вязкая. Закалка с самоотпуском — закалка стали с охлаждением только поверхности или части изделия и отпуском вследствие остаточной внутренней теплоты для получения мартенсита отпуска или структуры продуктов распада мартенсита. Закалка с обработкой холодом — закалка стали с продолжением охлаждения до температуры ниже О °С для дополнительного превращения аустенита в мартенсит. Увеличение количества мартенсита приводит к следующему: • повышает твердость; • увеличивает объем; • превышает магнитные характеристики; • стабилизирует размеры. Нередко для обработки холодом деталь погружают в жидкий азот (температура кипения минус 196 °С). Обработку холодом производят для углеродистых и легированных сталей для получения максимальной твердости. В промышленности нашел широкое распространение такой высокопроизводительный способ закалки, как закалка токами высокой частоты. В заготовке создается электрическое поле, причем у поверхности детали его плотность наибольшая. Поверхностный слой быстро нагревается, и его сразу же подвергают охлаждению водой. Изменяя силу тока и время выдержки, можно регулировать толщину нагреваемого участка от долей до нескольких миллиметров. Отпуск является конечной операцией термической обработки, которую выполняют после закалки для уменьшения внутренних напряжений и получения более устойчивой структуры материала. Он основан на распаде мартенсита и остаточного аустенита. Для этого заготовку нагревают до температуры ниже критической. В зависимости от температуры можно получить структуру мартенсита, троостита или сорбита. Чем выше температура отпуска, тем полнее снимаются напряжения в деталях. Скорость охлаждения также влияет на уровень остаточных напряжений — ее уменьшение ведет к снижению остаточных напряжений. Для охлаждения после отпуска используют воду, масло или охлажденный воздух. Отпуск стали бывает трех видов: высокий, средний и низкий. Высоким называют отпуск стали в интервале температур 500—680 °С для получения (в зависимости от состава стали) структуры сорбита отпуска (смягчающий отпуск) или мартенсита отпуска, характеризующегося вторичным твердением (упрочняющий отпуск). Сочетание операций закалки и высокого отпуска называют улучшением стали. Улучшению подвергают среднеуглеродистые конструкционные стали, к которым предъявляют высокие требования по прочности, вязкости и пластичности. Средний отпуск — отпуск стали в интервале температур 250—500 °С для получения дисперсных продуктов распада мартенсита и уменьшения остаточных напряжений. Данный отпуск применяют при изготовлении пружин, рессор, штампов. Он обеспечивает высокие пределы упругости и выносливости. Низкий отпуск — отпуск стали при температуре ниже 250 °С для получения мартенсита отпуска и уменьшения остаточных напряжений. При этом отпуске изменяется решетка мартенсита в результате выделения карбида железа. Твердость стали при этом не снижается, а внутренние напряжения уменьшаются, повышаются ударная вязкость и пластичность. При низком отпуске заготовки выдерживают в течение определенного времени в масляных или соляных ваннах. Низкотемпературному отпуску подвергают режущий и измерительный инструмент из углеродистых и низколегированных сталей, а также детали после поверхностной закалки или химико-термической обработки. С понижением температуры отпуска твердость и прочность повышаются, а пластичность снижается. Старение При быстром охлаждении деталей, нагретых до высоких температур (при закалке или после кристаллизации и горячей пластической деформации), металлы и сплавы полностью или частично сохраняют атомную структуру, характерную для высокотемпературного состояния. Термическое старение протекает в результате изменения растворимости углерода в а-железе в зависимости от температуры. В процессе вылеживания (естественного старения) выделяется углерод в виде третичного цементита (цементита, выделяющегося из феррита) — так называемое дисперсионное твердение. При этом повышается твердость (до 50 %) и прочность, а пластичность и ударная вязкость снижаются. Старение при повышенных температурах (искусственное старение) значительно сокращает продолжительность процесса. Поверхностная закалкаРазличают следующие методы поверхностной закалки: • электротоком, индуцируемым в поверхностных слоях детали; • пламенем ацетиленокислородной или газовой горелки; • в расплавленных металлах или солях; • в электролитах; • лучом лазера; Все методы поверхностной закалки заключаются в быстром нагревании детали выше критических точек только поверхностного слоя с последующим охлаждением. Поверхностной закалке подвергают углеродистые стали с содержанием углерода 0,4 % и выше. При меньшем содержании углерода поверхностный слой не приобретет необходимой твердости. Закалка индукционным нагреванием токами высокой частоты (ТВЧ) заключается в том, что пропущенный через деталь электрический ток нагревает ее. Изменяя силу тока, можно получить различное тепловыделение, а также любую температуру и скорость нагревания. Сопротивление металла зависит от его вида. Особенность электротермической обработки заключается в очень большой скорости нагревания, в сотни и тысячи раз превышающей скорость нагревания в печи от внешнего источника теплоты. При этом нагреваются только поверхностные слои металла. Чем больше частота тока, тем меньше глубина нагревания. При нагревании токами высокой частоты магнитный поток, создаваемый переменным током, индуцирует в металле вихревые токи, которые и нагревают деталь. Ток высокой частоты для индукционного нагревания металла получают от специального генератора (частота от 500 до 5000 и даже до 15 000 Гц) или от лампового генератора (частота до 10 000 000 Гц). Распределение переменного тока по сечению проводника неравномерно: плотность тока на поверхности больше, чем в сердцевине. Основное условие правильного и по возможности равномерного (индукционного) нагревания — создание для каждой детали индуктора соответствующей конфигурации. Индуктор изготавливают в виде петли или витка из трубок красной меди (рис. 2.20, а). Внутри индуктора помещают деталь (рис. 2.20, б), затем часть детали перемещают из индуктора в душирующее устройство (спрейер), где деталь закаливается (рис. 2.20, в). Преимущества высокочастотного нагревания: • высокая производительность; • отсутствие выгорания углерода и других химических элементов; • отсутствие заметного окисления и образования окалины; • минимальное коробление; • возможность регулирования глубины закаленного слоя. Вышеперечисленные преимущества, а также высокая производительность и возможность автоматизации делают метод индукционной высокочастотной закалки одним из наиболее рациональных методов термической обработки. К недостаткам данного метода можно отнести, во-первых, то, что для закалки единичных изделий изготовлять индуктор  Рис. 1. Закалка нагреванием токами высокой частоты: 1 — закаливаемая деталь; 2 — индуктор; 3 — спрейер |