нирс. Нирс Пилипнко. " Анализ технологии безопасной переработки техногенных угольных образований"

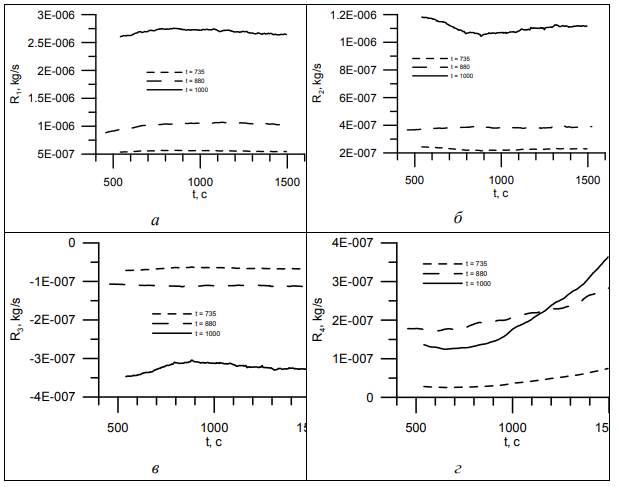

Скачать 0.53 Mb. Скачать 0.53 Mb.

|

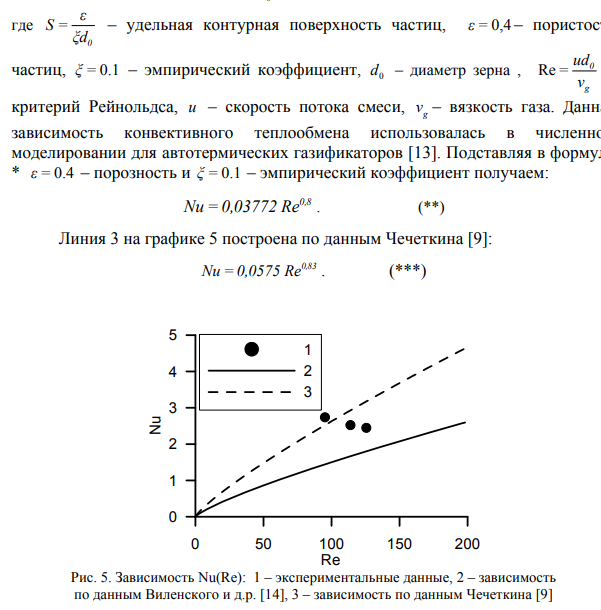

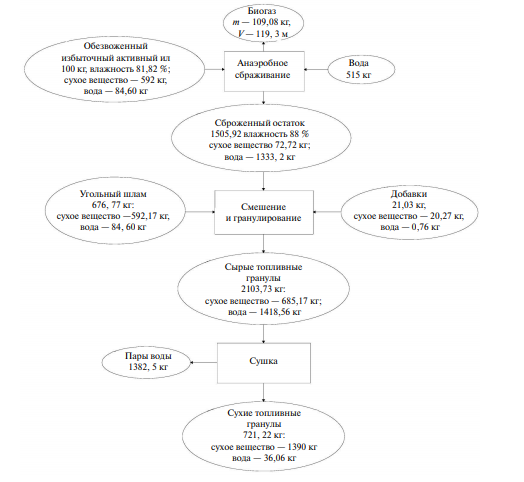

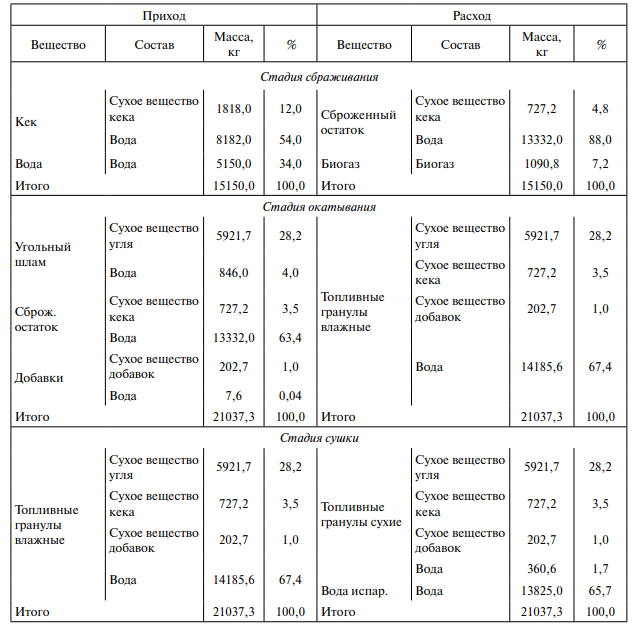

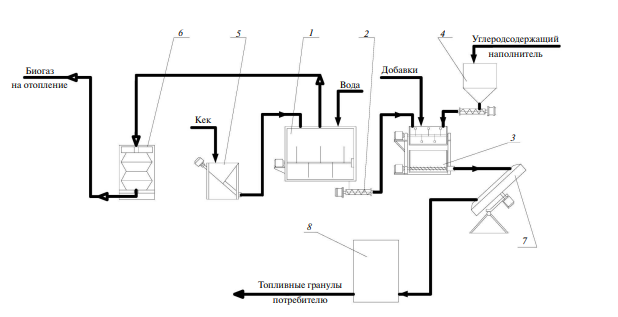

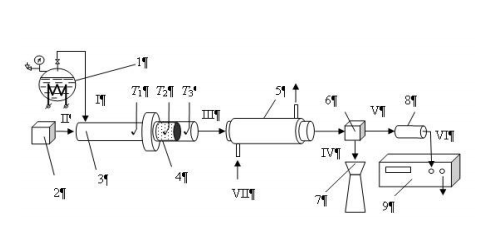

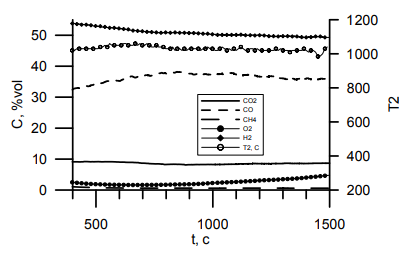

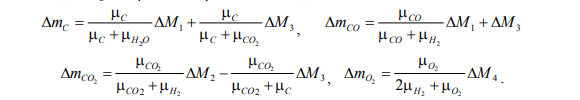

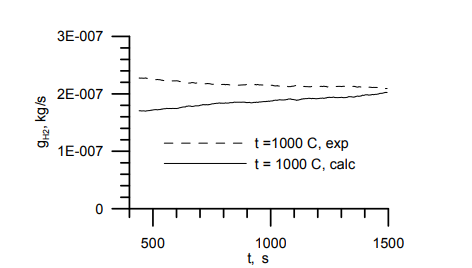

10 100-.Государственное образовательное учреждение высшего профессионального образования «Академия гражданской защиты» Министерства по делам гражданской обороны, чрезвычайным ситуациям и ликвидации последствий стихийных бедствий Донецкой Народной Республики ФАКУЛЬТЕТ «ТЕХНОСФЕРНОЙ БЕЗОПАСНОСТИ» Кафедра аварийно-спасательных работ и техники ОТЧЕТ О НАУЧНО-ИССЛЕДОВАТЕЛЬСКОЙ РАБОТЕ СТУДЕНТА по теме:” Анализ технологии безопасной переработки техногенных угольных образований" Руководитель НИРС, старший преподаватель _____ Губарев Ю.А. (подпись) (Ф.И.О.) Исполнитель НИРС, студент гр. ЗЧС-16б ___________ Пилипенко В.Н. (подпись) (Ф.И.О.) Донецк 2019 РЕФЕРАТ Отчёт в 3-х частях содержит 22с, 7 рис,2 таблицы,3 источника. Ключевые слова: промышленные отходы, угольные образования. Объект исследования – Анализ технологии безопасной переработки техногенных угольных образований. Цель работы – исследовать причины, характеристики и способы проведения мероприятий, направленных на технологию безопасной переработку угольных образований В процессе исследования была проведена работа с открытыми источниками электронного ресурса Internet. В результате исследования были рассмотрены, основные технологии переработки промышленных отходов, а также использование отходов для рекультивации ландшафтов. Рассмотрена технология и составление принципиальной технологической схемы получения топлива. Для решения рассматриваемой проблемы требуется принципиальная новизна и высокая эффективность технических, организационных и иных мероприятий и оборудования. Использование топливных гранул в качестве твердого топлива взамен каменного угля в котельных установках и для нужд населения . В сложившейся ситуации решение проблемы в приемлемые сроки может быть осуществлено только с применением программно-целевого подхода. Данный подход позволяет обеспечить снижение потерь населения и повышение экономического потенциала путём концентрации материальных и финансовых ресурсов на приоритетных направлениях создания условий безопасной переработки угольных образований. СОДЕРЖАНИЕ Введение…………………………………………………………………………..4 Основные технологии переработки промышленных отходов………………...6 Использование отходов для рекультивации ландшафтов……………………..6 Экспериментальное исследование кинетики и теплообмена при конверсии углей и шламов в потоке перегретого пара……………..………………………6 Разработка технологии и составление принципиальной технологической схемы получения топлива………………………………………………………….15 Заключение……………………………………………………………………….19 Список литературы………………………………………………………………20 ВВЕДЕНИЕ Отходы предприятий угледобывающей и углеперерабатывающей промышленности характеризуются значительными объемами, и присутствие в их составе пылевидных фракций способствует повышению их пожаро- и взрывоопасности, что достоверно подтверждается большим числом самовозгораний отвалов. Нередки взрывы на угольных отвалах и, как следствие, большие выбросы пыли и породы в воздух на значительные расстояния. Потому вопросы предупреждения возгораний отвалов в условиях повышенного внимания к экологии и безопасности угольного производства приобретают большое значение. На сегодняшний день для ликвидации отходов угледобычи и угле-переработки разработано множество методов. Внедряются способы получения и сжигания пыле-водоугольного топлива. Однако подобные технологии сами представляют потенциальную взрыво- и пожароопасность, поскольку основаны на измельчении сжигаемого топлива до мелкодисперсных размеров (до 90 мкм), особенно на стадиях его приготовления и подготовки сырья. Необходимо разработать пожаро - и взрывобезопасную технологию утилизации техногенных угольных образований, в сравнении с применяемыми способами сжигания пылевидных отходов добычи и переработки угля. Анализ литературы, в том числе патентной, позволяет заключить, что эффективным методом утилизации пылевидных отходов являются гранулирование и брикетирование с получением бездымного топлива. При этом необходимо решить задачу поиска связующего вещества, которое бы не ухудшало теплотехнических характеристик получаемых продуктов. ОСНОВНЫЕ ТЕХНОЛОГИИ ПЕРЕРАБОТКИ ПРОМЫШЛЕННЫХ ОТХОДОВ Все промышленные отходы и соответствующие им технологии подразделяются на относительно экологически безопасные и экологически опасные. Поэтому для каждого вида отходов существует своя оптимальная технология. Приступая к разработке технологий использования промышленных отходов, начинают с экологии – прежде всего определяют степень радиоактивности отходов. Затем определяют их химический, зерновой состав и объем. Только после этого определяют возможные виды продукции из них и возможных потребителей. Любая научно-исследовательская работа должна проводиться на высоком патентном уровне. Зная прототип и аналог, определяют свойства, которыми должна обладать разрабатываемая продукция. Для достижения требуемых свойств продукции обязательно используют методы и технологии компьютерных программ искусственного интеллекта . С их помощью строят математическую модель технологии ликвидации отходов: рассчитывают конкретные технологические параметры, необходимое оборудование, определяют ожидаемый эколого-технико-экономический эффект, место внедрения технологии и потребителей продукции. Только после этого приступают к физическому моделированию – изготовлению лабораторных образцов и определению их свойств, выбору оптимальных технологических параметров для достижения свойств, превышающих патентный уровень. Получив контрольные образцы, составляют заявку на патент, а затем ищут пути внедрения данного изобретения в производство, что в нынешних условиях совсем не просто. Назовем современные технологии переработки промышленных отходов: – применение отходов с целью получения сырья для производства строительных материалов, использующих многотоннажные отходы других производств; – использование отходов для рекультивации ландшафтов, планировки территорий, подсыпке дорог и др.; – применение отходов в сельском хозяйстве в качестве удобрений или средств мелиорации; – комплексная переработка сырья и отходов в качестве вторичных ресурсов для производства новых видов продукции по безотходным, экологически чистым технологиям; – утилизация промышленных отходов. ИСПОЛЬЗОВАНИЕ ОХОДОВ ДЛЯ РЕКУЛЬТИВАЦИИ ЛАНДШАФТОВ В горнодобывающей промышленности при добыче полезных ископаемых образуется большое количество пустой породы. Так, при добыче 1 т угля образуется 2–4 т вскрышных пород и около 0,5– 0,8 т отходов обогащения. При добыче 1 т руды в отвалах остается 0,5–0,8 т пустой породы. Для рекультивации ландшафтов и подсыпки дорог используется всего лишь около 10 % общего объема отходов горнодобывающей промышленности. ЭКСПЕРИМЕНТАЛЬНОЕ ИССЛЕДОВАНИЕ КИНЕТИКИ И ТЕПЛООБМЕНА ПРИ КОНВЕРСИИ УГЛЕЙ И ШЛАМОВ В ПОТОКЕ ПЕРЕГРЕТОГО ПАРА В последнее десятилетие в связи с истощением запасов газообразного и жидкого топлива все более актуальной становится проблема энергетической независимости и безопасности производственных процессов и объектов жизнеобеспечения. Рост темпа добычи и увеличение доли обогащения угля влечет за собой возрастание количества угольных отходов, содержащих органическую составляющую в количестве, экономически целесообразном для использования, но не вполне пригодных для переработки с использованием существующих традиционных технологий. К таким отходам можно отнести высокозольные шламы углеобогатительных фабрик, а также штыб, образующийся при угледобыче. Поэтому важное значение приобретает развитие технологий не топливного использования органической части отходов угольной промышленности. В частности, исследованию процессов газификации углеродсодержащих веществ в потоке перегретого пара в последнее время уделяется все большее внимание. Преимущество использования газифицирующего агента в виде водяного пара подтверждается недавними зарубежными исследованиями, представленными, в частности, в работах . Исследования направлены на реализацию технологий конверсии органического сырья на основе использования перегретого водяного пара с целью получения высококалорийного продуктового газа или синтез-газа для химических производств. Создание промышленной технологии переработки требует большого объема экспериментальных исследований, который может быть значительно сокращен при сочетании модельных экспериментальных исследований конверсии перегретым паром с численным моделированием процесса. В данной работе исследования процесса паровой газификации углеродсодержащих отходов проводились на экспериментальном стенде, схема которого представлена на Рис. 1. Внутренний диаметр реактора составлял 21 мм. Конверсия образцов осуществлялась в плотном слое частиц в среде перегретого (до 1200˚С) водяного пара без доступа кислорода при давлении, незначительно превышающем атмосферное. Перегретый пар получался при сгорании стехиометрической водородно-кислородной смеси в потоке насыщенного водяного пара . Расходы насыщенного пара и горючей смеси составляли соответственно 5…10 л/мин (Т = 120–130˚С) и 2…5 л/мин. В качестве исходного материала использовались отходы угля (штыб) шахты «Березовская» с влажностью Wa =1,08 %, содержанием летучих веществVd = 19,27%, зольностью Ad = 9,59% и элементным составом N = 1,51 %, C = 77,27% и H = 3,94%. Материал предварительно карбонизировали (удаление летучих веществ) путем прогрева при температуре 600˚С в течении 30 минут. Фракционный состав частиц колебался в пределах 3-4 мм; масса образца около 2,5 г. Измерения концентраций продуктов реакций (СО, Н2, СО2, О2, СН4) осуществлялись на поточном газоанализаторе Тест-1.  Рис.1. - Схема экспериментального стенда: I – вход низкотемпературного пара; II – вход высокотемпературного пара; III – выход паро-газовой смеси; IV – выход конденсата; V – выход влажного газа; VI – выход сухого газа; VII – охлаждающая вода . 1 – парогенератор; 2 – генератор горючей смеси; 3 – зона смешения рабочего участка; 4 – реакционная зона рабочего участка; 5 – конденсатор; 6 – емкость разделения; 7 – емкость сбора конденсата; 8 – емкость осушения газа; 9 – газоанализатор; Т1, Т2, Т3 – соответственно измерение температуры перед реакционной зоной, в реакционной зоне и после нее. В результате экспериментальных исследований были получены зависимости образования основных продуктов процесса паровой газификации от времени процесса при постоянных расходах пара, его температуры и исходного сырья. Уменьшение массы образца при конверсии за время эксперимента составляло от 12 % при температуре 735 ˚С до 58 % при температуре 1000 ˚С.  Рис.2. - Зависимости образования характерных продуктов реакций при газификации отходов шахты «Березовская» (стационарные условия); температура в слое материала 1000˚С На Рис. 2 представлены типичные результаты изменения объемных концентраций продуктов и температуры в плотном слое материала. Обращает на себя внимание снижение концентрации водорода при одновременном увеличении содержания в смеси кислорода. Появление кислорода объясняется разложением пара на кислород и водород при каталитическом действии зольного скелета. В данном случае рассматривается модель прочного зольного каркаса. По этой модели предполагается, что размер частицы остается постоянной величиной вплоть до полной конверсии кокса, но плотность частицы меняется за счет уменьшения доли кокса и увеличения доли зольного остатка к общей массе частицы. Так как содержание метана незначительное (оценка показала, что массовая доля выхода углерода в метан не превышает 3%), то при анализе кинетики паровой конверсии учитывались следующие реакции С + Н2О = СО + Н2 (1) СО + Н2О = СО2 + Н2 (2) С + CО2 = 2СО (3) 2H2О = 2H2 + О2 (4) Приведенные реакции являются стехиометрическими, т.е. характеризуют суммарные количественные соотношения исходных и конечных продуктов газификации углерода. Они не отражают реальной последовательности реакций материала с паром, которые проходят в определенной последовательности и с образованием промежуточных продуктов. Для получения количественных данных по скоростям реакций, необходимых для численного моделирования процесса, была разработана методика обработки экспериментальных данных. При разработке этой методики предполагалось, что на этапе конверсии объемный выход продуктов конверсии постоянен. Для определения массового выхода компонент численным интегрированием произведений экспериментальных объемных концентраций CO и CO2 на плотности этих компонент и объемный расход (неизвестный) вычислялся относительный массовый выход углерода в этих компонентах. Отношение изменения массы образца ΔMС к относительному выходу углерода MС позволяет определить нормировку временной зависимости выхода углерода ΔmС(t) (кг/с), а также абсолютные временные зависимости массового выхода ΔmO2(t), ΔmCO(t) и ΔmCO2(t), (кг/с). Обозначая массовые скорости реакций (1–4) ΔMj (кг/с), где j – номер реакции, для системы реакций получим следующую систему линейных уравнений для суммарных скоростей выхода компонент:  Из этой системы линейных уравнений для каждого измерения по известным зависимостям выхода компонент вычисляются массовые скорости реакций (1–4). Для проверки методики проводился расчет массового выхода H2 по рассчитанным скоростям реакций (1-4) по следующей формуле: Сравнение типичных результатов проверки с экспериментальными данными представлено на Рис. 3. Наибольшее расхождение составляет около 15 %, что показывает работоспособность примененной методики.  Рис.3. – Экспериментальная и расчетная зависимости массового выхода Н2. На рис. 4 представлены графики массовых скоростей R1 – R4 для реакций 1–4 соответственно при обработке экспериментальных данных для карбонизированных отходов угля шахты «Березовская».  Рис.4. - Зависимость массовой скорости для реакций 1 – 4 (а–г, соответственно) от времени для карбонизированных отходов угля шахты «Березовская» при температуре перегретого пара 735, 880, 1000 o C. На этапе конверсии скорости реакций 1, 2 и 3 практически постоянны, причем скорость реакции 3 смещена в сторону образования исходных веществ, т.е. происходит образование CO2 из CO. Для проверки методики проводился расчет выхода углерода по рассчитанным скоростям реакций. Результаты совпали с результатом расчета по исходным данным с погрешностью менее 1%. По результатам обработки экспериментальных данных была определена зависимость скорости конверсии углерода от температуры. Параметры режимов и скорость конверсии представлены в таблице 1. Таблица1 - Скорость массового выхода углерода при конверсии для карбонизированных отходов угля шахты «Березовская»  Аппроксимация по Аррениусу зависимости скорости конверсии от температуры дает k(T) = 1.8*exp(-10638.7/T) г/с. Эта формула может быть использована для оценки скорости конверсии в условиях, близких к условиям проведения эксперимента, т.е. при значительном стехиометрическом избытке пара. Исследование конвективного теплообмена между зернистым слоем углеродсодержащего материала и потоком перегретого пара было проведено с целью уточнения существующих зависимостей конвективного теплообмена для дальнейшего численного моделирования. В работе проведен детальный анализ экспериментальных зависимостей Nu(Re,Pr,ε) для конвективного теплообмена между зернистым слоем и потоком. Анализ показал, что при значительном количестве работ у разных авторов, данные их плохо согласуются между собой. Таким образом, учёт всех обстоятельств, влияющих на конвективный теплообмен в зернистом слое, при воздействии скрытых параметров для каждого конкретного аппарата представляет относительно сложную задачу. Поэтому основная цель данного исследования – это проведение экспериментальной оценки интенсивности конвективного теплообмена из соображений идеальной теоретической оценки, описанной в работе . Общую зависимость Nu(Re,Pr) при порозности засыпки ε= 0,4можно записать в виде Для определения воспользуемся аналогией Рейнольдса для шара, согласно которой Nu = 0.125 Re Re ζ( ) , где ζ( ) Re – зависимость гидравлического сопротивления. При небольших числах Рейнольдса гидравлическое сопротивление ζ( ) Re , по Чечеткину[9], равно 0.2 ζ( ) Re |