тех.механика. 01. 02. 22 Машины и их основные элементы Основные сведения о машинах и механизмах

Скачать 141.61 Kb. Скачать 141.61 Kb.

|

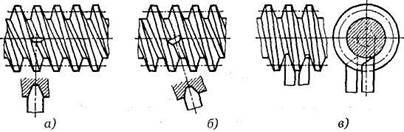

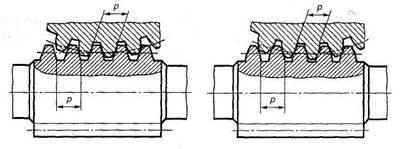

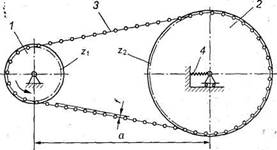

Область примененияРеменные передачи относится к механическим передачам трения с гибкой связью и применяют в случае если необходимо передать нагрузку между валами, которые расположены на значительных расстояниях и при отсутствии строгих требований к передаточному отношению. Несмотря на перечисленные недостатки, ременные передачи в промышленности и народном хозяйстве занимают второе место после зубчатых. Круглоременные передачи (как силовые) в машиностроении не применяются. Их используют в основном для маломощных устройств в приборостроении и бытовых механизмах (магнитофоны, радиолы, швейные машины и т. д.). Передаваемая мощность силовых ременных передач практически достигает 50 кВт, хотя известны плоскоременные передачи мощностью и 1500 кВт. Скорость ремня v = 5 - 30 м/с (в сверхскоростных передачах v = 100 м/с). В механических приводах ременная передача используется чаще всего как понижающая передача. Максимальное передаточное отношение Umax = 5 – 6 для передач без натяжного ролика и Umax = 6 – 10 для передач с натяжным роликом, допускают кратковременную перегрузку до 200%. Достоинства и недостатки ременных передачДостоинства: - возможность расположения ведущего и ведомого шкивов на больших расстояниях (amax = 12...15 м - плоскими ремнями, amax ≈ 6 м - клиновыми ремнями) (что важно, например, для сельскохозяйственного машиностроения); - передаточное отношение i <7 (обычно i<4... 5); - плавность хода; - бесшумность работы передачи, обусловленные эластичностью ремня; - малая чувствительность к толчкам и ударам, а также к перегрузкам, способность пробуксовывать; - возможность работы с большими угловыми скоростями до 30 м/с (быстроходные плоскоременные передачи специальными цельноткаными бесшовными тонкими и легкими ремнями достигают скорости 50... 60 м/с, а сверхбыстроходные - до 100 м/с); - предохранение механизмов от резких колебаний нагрузки вследствие упругости ремня; - пониженные требования к точности взаимного расположения валов передачи; - возможность работы при высоких оборотах; - способность самопредохранения (исключая зубчатоременные передачи) от неучтенных перегрузок, благодаря возможности пробуксовки ремня на шкивах; - простота конструкции - дешевизна. Недостатки: Общие недостатки, присущие всем фрикционным передачам: необходимость обеспечения значительных усилий взаимодействия элементов передачи, нужных для создания требуемых значений сил трения, и неизбежность проскальзывания взаимодействующих элементов свойственны и фрикционным ременным передачам. Следствием этих недостатков являются: - значительные габариты шкивов; - высокие нагрузки на валы и опоры (подшипники) из-за натяжения ремня; - невозможность (из-за неизбежного проскальзывания ремня по шкивам) получения точных, неизменных значений передаточных чисел (исключая зубчатоременные передачи); - невысокие износостойкость и выносливость ремней (невысокая долговечность 1000…5000 часов); - постепенное вытягивание ремней, их недолговечность; - необходимость применения в передачах специальных устройств, предназначенных для натяжения ремня, или его перешивок по мере вытягивания в процессе эксплуатации передачи; - необходимость защиты ремней от попадания на них минеральных масел, бензина, щелочей и т.п.; - возможность электризации ремней, исключающая использование ременных передач во взрывоопасных средах; - значительные эксплуатационные расходы, связанные со сравнительно большими потерями на трение (затраты на электроэнергию) и низкой (1000…5000 ч) долговечностью ремней, вызывающей дополнительные затраты на их замену в процессе эксплуатации передачи. В связи с отмеченными особенностями ременные передачи в основном применяют для передачи вращательного движения между параллельными валами, расположенными на сравнительно большом расстоянии друг от друга, при невысоких (обычно не более 40…50 кВт) значениях передаваемой мощности, передаточных числах U=2…3 и, как правило, для быстроходной ступени привода, так как в этом случае их важнейший недостаток большие габариты шкивов оказывает наименьшее влияние на габариты и массу привода в целом. Поэтому для ременных передач наиболее характерна установка ведущего шкива на валу электродвигателя. 11.02.22 Червячная передача (или зубчато-винтовая передача) (рис. 1) — механизм для передачи вращения между валами посредством винта (червяка 1) и сопряженного с ним червячного колеса 2. Червяк и червячное колесо, образуют совместно высшую зубчато-винтовую кинематическую пару, а с третьим, неподвижным звеном, низшие вращательные кинематические пары. Отсюда следует, что червячная передача обладает свойствами как зубчатой (червячное колесо на своем ободе несет зубчатый венец), так и винтовой (червяк имеет форму винта) передач. На рис.1.1 показан привод от электродвигателя 3, соединенного муфтой 2 с ведущим валом червячного редуктора.   Достоинства При вращении червяка его витки входят в зацепление с зубьями червячного колеса. Передачи используют в станках, автомобилях, подъемно-транспортных и других машинах. Достоинства передачи: возможность получения большого передаточного числа в одной ступени и эффекта самоторможения; плавность и малошумность работы; повышенная кинематическая точность. найдено на nex7.narod.ru Недостатки К отрицательным свойствам червячных передач можно отнести следующее: Сравнительно низкий КПД вследствие повышенного скольжения витков червяка по зубьям колеса и значительное в связи с этим выделение теплоты в зоне зацепления Необходимость применения для венцов червячных колес дорогих антифрикционных материалов (чаще всего – сплавы меди) Повышенное изнашивание и склонность к заеданию Необходимость регулирования зацепления (средняя плоскость венца червячного колеса должна совпадать с осью червяка) 14.02.22 Передачу вращательного движения между параллельными валами, осуществляемую с помощью двух колес — звездочек 1 и 2 и охватывающей их бесконечной цепи 3, называют цепной передачей(рис. 1). Служат для передачи вращения между удаленными друг от друга параллельными валами. Цепь в отличие от ремней изгибается только в одной плоскости, поэтому звездочки устанавливаются на строго параллельных валах.

Достоинства ДостоинстваК достоинствам цепных передач относят: 1) возможность применения в значительном диапазоне межосевых расстояний; 2) меньшие, чем у ременных передач, габариты; 3) отсутствие скольжения; 4) высокий КПД; 5) малые силы, действующие на валы, так как нет необходимости в большом начальном натяжении; 6) возможность легкой замены цепи; 7) возможность передачи движения нескольким звездочкам. найдено на revolution.allbest.ru Недостатки удлинение цепи с износом сравнительно высокая стоимость цепей невозможность использования передачи при реверсировании без остановки передачи требуют установки на картерах сложность подвода смазочного материала к шарнирам цепи скорость движения цепи, особенно при малых числах зубьев звездочек, не постоянна, что вызывает колебания передаточного отношения 15.02.22 Во многих приводах машин и оборудования используется преобразование вращательного движения в поступательное. Это относится к таким распространенным приводам, как приводы подач станков и роботов, измерительных машин, сканирующих столиков, регулировки клапанов и задвижек, различных мехатронных устройств и т.д. Требуемые линейные перемещения – от миллиметров до десятков метров, усилия – от единиц ньютонов до тысяч килоньютонов. Допуски на кинематические погрешности могут выражаться единицами микрометров, а требуемая разрешающая способность шагового привода ограничиваться сотыми долями микрометров. Для преобразования вращательного движения в поступательное наиболее широко используются передачи винт – гайка. Передачи винт – гайка являются изделиями общемашиностроительного применения, и их качество непосредственно сказывается на качестве машин и оборудования, в состав которых они входят. Передача винт-гайка (рис. 1) состоит из винта 1 и гайки 2, соприкасающихся винтовыми поверхностями. Передача винт-гайка предназначена для преобразования вращательного движения в поступательное (при больших углах подъема винтовой линии, порядка Достоинство винтовых передач: простота конструкции; большое передаточное число; самоторможение; возможность изготовления с большой точностью по шагу. Недостатки винтовых передач: сравнительно большое трение в резьбе; износ; низкий КПД передачи. 16.02.22 Подшипник — изделие, являющееся частью опоры или упора, которое поддерживает вал, ось или иную подвижную конструкцию с заданной жёсткостью. Фиксирует положение в пространстве, обеспечивает вращение, качение или линейное перемещение (для линейных подшипников) с наименьшим сопротивлением, воспринимает и передаёт нагрузку от подвижного узла на другие части конструкции Подшипник скольжения — опора или направляющая механизма или машины, в которой трение происходит при скольжении сопряжённых поверхностей. Смазка является одним из основных условий надёжной работы подшипника и обеспечивает: низкое трение; разделение подвижных частей; теплоотвод; защиту от вредного воздействия окружающей среды. Смазка бывает: жидкой (минеральные и синтетические масла, вода для неметаллических подшипников); пластичной (на основе литиевого мыла и кальция сульфоната и др.); твёрдой (графит, дисульфид молибдена и др.); газообразной (различные инертные газы, азот и др.). Подшипники скольжения разделяют: в зависимости от формы подшипникового отверстия: одно- или многоповерхностные; со смещением поверхностей (по направлению вращения) или без (для сохранения возможности обратного вращения); со смещением или без смещения центра (для конечной установки валов после монтажа); по направлению восприятия нагрузки: радиальные; осевые (упорные, подпятники); радиально-упорные; по конструкции: неразъёмные (втулочные); разъёмные (состоящие из корпуса и крышки); встроенные (рамовые, составляющие одно целое с картером, рамой или станиной машины); по количеству масляных клапанов: с одним клапаном; с несколькими клапанами; по возможности регулирования: нерегулируемые; регулируемые. Достоинства подшипников скольжения: надёжность в высокоскоростных приводах; способность воспринимать значительные ударные и вибрационные нагрузки; сравнительно малые радиальные размеры; допускают установку разъёмных подшипников на шейки коленчатых валов и не требуют демонтажа других деталей при ремонте; простая конструкция в тихоходных машинах; возможность работы в воде; допускают регулирование зазора и обеспечивают точную установку геометрической оси вала; экономичны при больших диаметрах валов. Недостатки подшипников скольжения: в процессе работы требуют постоянного надзора за смазкой; сравнительно большие осевые размеры; большие потери на трение при пуске и при несовершенной смазке; большой расход смазочного материала; высокие требования к температуре и чистоте смазки; пониженный КПД; неравномерный износ подшипника и цапфы; применение более дорогих материалов; повышенный шум. Подшипники качения состоят из двух колец, тел качения (различной формы) и сепаратора (некоторые типы подшипников могут быть без сепаратора), отделяющего тела качения друг от друга, удерживающего на равном расстоянии и направляющего их движение. По наружной поверхности внутреннего кольца и внутренней поверхности наружного кольца (на торцевых поверхностях колец упорных подшипников качения) выполняют желоба — дорожки качения, по которым при работе подшипника катятся тела качения. Классификация подшипников качения осуществляется на основе следующих признаков: по виду тел качения: шариковые; роликовые (игольчатые, если ролики тонкие и длинные); по типу воспринимаемой нагрузки: радиальные (нагрузка вдоль оси вала не допускается); радиально-упорные, упорно-радиальные (воспринимают нагрузки как вдоль, так и поперек оси вала, часто нагрузка вдоль оси только одного направления); упорные (нагрузка поперек оси вала не допускается); линейные (обеспечивают подвижность вдоль оси, вращение вокруг оси не нормируется или невозможно, встречаются рельсовые, телескопические или вальные линейные подшипники); шариковые винтовые передачи (обеспечивают сопряжение винт-гайка через тела качения); по числу рядов тел качения: однорядные; двухрядные; многорядные; по способности компенсировать несоосность вала и втулки [3]: самоустанавливающиеся; несамоустанавливающиеся. 17.02.22 МуфтыМуфта – устройство, предназначенное для соединения концов валов или для соединения валов с расположенными на них деталями. Основное назначение: передача вращающего момента без изменения его модуля и направления. Функции, выполняемые муфтами: предохранение механизма от перегрузок, компенсирование несоосности валов, разъединение или соединение валов во время работы и др. Муфта глухая образует жесткое и неподвижное соединение валов. Они не компенсируют ошибки изготовления и монтажа, требуют точной центровки валов. Применяются обычно глухие муфты для тихоходных валов. Втулочная муфта – самая простая из глухих муфт, состоит из соединительной втулки со штифтами (рис. 7.1, а) или шпонками (рис. 7.1, б). Основное их достоинство – простота конструкции. Применяют их при относительно небольших нагрузках на валах диаметрами до 60…70 мм. Муфта фланцевая – наиболее распространенная (рис. 7.2), состоит из двух полумуфт 2, соединенных болтами 1. Болты ставят через один: с зазором (вариант I) и без зазора под развертку (вариант II). Центрирование полумуфт в этом случае осуществляют болтами, установленными без зазора, которые рассчитывают на срез. Установка болтов без зазора позволяет получить муфты меньших габаритов и поэтому более распространена. Фланцевые муфты применяют для соединения валов диаметром до 200 мм и более. Достоинствами таких муфт являются простота конструкции и сравнительно небольшие габариты. Жесткая компенсирующая муфта. За счет подвижности деталей такие муфты компенсируют радиальные, угловые и осевые смещения валов, вызванные неточностями их изготовления, монтажа и упругими деформациями. Это позволяет уменьшить нагрузки на валы и подшипники. Недостаток жестких компенсирующих муфт – отсутствие упругодемпфирующих элементов, смягчающих толчки и удары. Наибольшее распространение получили кулачково-дисковая и зубчатая. Кулачково-дисковая муфта (рис. 7.3) состоит из двух полумуфт 1 и 3, соединенных промежуточным диском 2. При работе диск перемещается по пазам полyмуфт, и тем самым компенсируются несоосность соединяемых валов (радиальные смещения – до 0,04d, угловые – до 30'). Скольжение выступов в пазах сопровождается их износом. Интенсивность износа возрастает с увеличением несоосности и частоты вращения. Для уменьшения износа поверхности трения муфты периодически смазывают и не допускают на них больших напряжений смятия. Зубчатая муфта (рис. 7.4, а) состоит из двух полумуфт 1 и 3 с наружными зубьями эвольвентного профиля и разъемной обоймы 2 с внутренними зубьями. Передача вращающего момента осуществляется большим числом одновременно работающих зубьев, что обеспечивает высокую нагрузочную способность и малые габариты муфты. 17.02.22 Кривошипно-шатунные механизмы (Рисунок 4) служат для преобразования вращательного движения в возвратно-поступательное и наоборот. Основными деталями кривошипно-шатунного механизма являются: кривошипный вал, шатун и ползун, связанные между собой шарнирно. Длину хода ползуна можно получить любую, зависит она от длины кривошипа (радиуса). В кривошипно-шатунном механизме вместо кривошипного вала часто применяют коленчатый вал. От этого сущность действия механизма не меняется. Коленчатый вал может быть как с одним коленом, так и с несколькими. Видоизменением кривошипно-шатунного механизма может быть также эксцентриковый механизм. У эксцентрикового механизма нет ни кривошипа, ни колен. Вместо них на вал насажен диск. Насажен же он не по центру, а смещено, то есть эксцентрично, отсюда и название этого механизма -- эксцентриковый. В некоторых кривошипно-шатунных механизмах приходится менять длину хода ползуна. У кривошипного вала это делается обычно так. Вместо цельного выгнутого кривошипа на конец вала насаживается диск (планшайба). Шип (поводок, на что надевается шатун) вставляется в прорез, сделанный по радиусу планшайбы. Перемещая шип по прорезу, то есть, удаляя его от центра или приближая к нему, мы меняем размер хода ползуна. Ход ползуна в кривошипно-шатунных механизмах совершается неравномерно. В местах «мертвого хода» он самый медленный. Кривошипно-шатунные механизмы применяются в двигателях, прессах, насосах, во многих сельскохозяйственных и других машинах. Кривошипно-шатунные механизмы применяются и в моделях. Один из таких механизмов с коленчатым валом применен у моделей жатки-самосброски, сенокосилки. Он приводит в возвратно-поступательное движение ножи. Эксцентриковый механизм для моделей сделать нетрудно. Детали для механизма могут быть сделаны как из дерева, так и из жести, проволоки и т. п. Можно сделать механизм и Q переменным эксцентрикомВозвратно-поступательное движение в кривошипных механизмах можно передавать и без шатуна. В ползушке, которая в данном случае называется кулисой, делается прорез поперек движения кулисы. В этот прорез вставляется палец кривошипа. При вращении вала кривошип, двигаясь влево и вправо, водит за собой и кулису. Устройство кулисного механизма с эксцентриком показано на Рисунке 5. Вместо кулисы можно применить стержень, заключенный в направляющую втулку. Для прилегания к диску эксцентрика стержень снабжается нажимной пружиной. Если стержень работает вертикально, его прилегание иногда осуществляется собственным весом. Для лучшего движения по диску на конце стержня устанавливается ролик. Иногда в машинах возвратно-поступательное движение передается с переменными ходами, тесть в одну сторону ползун движется с одной скоростью, а в обратную -- с другой. Такой механизм применен в поперечно-строгальном станке. 20.02.22 Общие сведения. Назначение редукторов (основное записывается) (слайд №3) Редуктор – это механизм, состоящий из зубчатых или червячных передач, заключённый в отдельный закрытый корпус и работающий в масляной ванне. Назначение редуктора – понижение частоты вращения и соответственно повышение вращающего момента ведомого вала по сравнению с валом ведущим. Редукторы широко применяют в различных отраслях народного хозяйства, в связи с чем число разновидностей редукторов велико. Задавать наводящие вопросы о возможных конструкциях корпусов. (слайд №4) Редуктор состоит из корпуса (иллюстрировать слайдом или макетом редуктора) (литого чугунного или сварного стального), в котором помещают элементы передачи – зубчатые колеса, валы, подшипники и т.д. Корпуса редукторов должны быть прочными и жесткими. Для удобства сборки корпуса редукторов выполняют разъемными. Опорами валов редуктора, как правило, являются подшипники качения. Смазывание передач редукторов осуществляется погружением в масляную ванну, подшипников – разбрызгиванием или пластичной смазкой. Редуктор проектируют для привода определенной машины.(слайд №5) На кинематических схемах буквой Б обозначен входной (быстроходный) вал, буквой Т – выходной (тихоходный). Основная энергетическая характеристика редуктора – допускаемый вращающий моментТ на его ведомом валу при постоянной нагрузке. 2. Основные типы редукторов Как можно характеризовать типы редукторов? (Тип редуктора определяется составом передач, порядком их размещения в направлении от ведущего – быстроходного вала к ведомому – тихоходному валу и положением колёс в пространстве.) Редукторы классифицируют по следующим основным признакам, запишем: 1) по типу передачи – зубчатые, червячные, зубчато-червячные; 2) по числу ступеней – одноступенчатые, двухступенчатые, и т. д.; 3) по типу зубчатых колес – цилиндрические, конические, коническо-цилиндрические и т.д.; 4) по относительному расположению валов в пространстве – горизонтальные, вертикальные. Конспекты пишите аккуратно. Исполнение редуктора определяется передаточным числом, формой концов валов и вариантом сборки. Цилиндрические редукторы получили широкое распространение в (слайд №6) машиностроении благодаря широкому диапазону передаваемых мощностей, долговечности, простоте изготовления. Одноступенчатые цилиндрические редукторы горизонтальные рис. 1 и вертикальный рис.2 имеют, как правило, косозубое зацепление. Передаточное число таких редукторов u < 8. Рисунок 1 Одноступенчатые цилиндрические редукторы горизонтальные Рисунок 2 Одноступенчатый цилиндрический редукторы вертикальный Двухступенчатые цилиндрические редукторы рис.3 (слайд №7) – горизонтальный, рис. 4– вертикальный. Передаточное число u = 8…40. Рис.3 - Двухступенчатый цилиндрический редуктор горизонтальный Рис.4 - Двухступенчатый цилиндрический редуктор вертикальный Трёхступенчатые цилиндрические редукторы. Эти редукторы выполняют преимущественно на базе горизонтальной схемы, развернутыми и соосными, одинарными и раздвоенными ступенями (слайд №8). Диапазон передаточных чисел u = 31,5…180. Конические редукторы рис.5 применяют, когда необходимо передавать вращающий момент между (слайд №9) валами со взаимно перпендикулярным расположением осей. Передаточное число таких редукторов u<=5 ; Рис. 5 - Конические редукторы Коническо-цилиндрические редукторы рис.6 (слайд №10) независимо от числа ступеней и компоновки выполняют с быстроходной конической ступенью. Передаточное число u = 8…31,5. Рис.6 - Коническо-цилиндрические редукторы Червячные редукторы вследствие низкого КПД и меньшего ресурса, чем у зубчатых редукторов, не рекомендуется применять их в машинах непрерывного действия. Компоновочные возможности ограничены и сводятся к трём основным схемам редукторов: с нижним, верхним и боковым расположением червяка рис 7 (слайд №11). Выбор схемы редуктора обычно диктуется удобством компоновки привода в целом. Диапазон передаточных чисел u = 8…80, рекомендуется. u<=63 Рис. 7 - Червячные редукторы Червячно-цилиндрический двухступенчатый редуктор рис.8 (слайд №12) имеет червячную быстроходную ступень и одну червячно-цилиндрическую или две червячно-цилиндрические ступени с параметрами редуктора развёрнутой схемы. А почему используются червячные редукторы? (Какие достоинства? Редукторы имеют большое передаточное число и низкий уровень шума.) Червяк обычно располагают внизу, что вызвано условиями смазывания зацепления, расположением подшипников червяка и условиями сборки. Рис. 8 - Червячно-цилиндрический двухступенчатый редуктор Мотор-редукторы (слайд №13) представляют собой агрегат, в котором объединены электродвигатель и редуктор. Это делается с целью уменьшения габаритов привода и улучшения его внешнего вида. Планетарные редукторы позволяют получить большое передаточное число при малых габаритах. (слайд №14) По конструкции они сложнее вышеописанных редукторов. Наиболее распространен простой планетарный зубчатый редуктор рис. 9. Волновые редукторы являются разновидностью планетарных редукторов. Для обозначения передач используются прописные буквы русского алфавита. А вы можете догадаться какие это передачи? Записываем на доске буквы и учащиеся дешифруют их. Ц – цилиндрическая, К – коническая, Ч – червячная, П – планетарная, В – волновая. Если в редукторе две или более одинаковых передач, то после буквы ставится соответствующая цифра. Пример: Ц (рис.1, 2); Ц2 (рис.3); КЦ (рис.6); Ч (рис.7); ЦЧ 9 (рис.8). Если все валы редуктора находятся в вертикальной плоскости, то к обозначению добавляется индекс В. Если ось тихоходного вала вертикальна, то добавляется индекс Т, если ось быстроходного вала вертикальна, то – индекс Б. КЦт , КБ Ц (рис.6). Опорами валов в редукторах чаще всего являются подшипники качения. Валы цилиндрических и конических редукторов, как правило, устанавливают на шариковых или роликовых конических подшипниках. При относительно коротких валах осевая фиксация выполняется на двух опорах: один подшипник фиксирует вал в одном направлении, а другой — в другом (на рис. 14.4 тихоходный вал при указанном направлении силы Рлв осевом направлении фиксируется на опоре А, установка враспор). Установка вала на конических подшипниках враспор представлена на рис. 14.5. Таким подшипникам необходима осевая регулировка наружных колец, выполняемая с помощью винта 1. Осевой зазор в подшипнике может также регулироваться изменением толщины прокладок 1 под крышкой подшипников (см. рис. 14.4). Для крепления коротких валов применяют установку подшипников врастяжку (на рис. 14.6 крепление быстроходного вала). При направлении силы Ра, как показано на рис. 14.6, осевая фиксация происходит на опоре А. Стакан 2 используется для регулировки зазора в зацеплении конических колес. Длинные валы закрепляют от осевых смещений в одной опоре, вторую опору выполняют плавающей (на рис. 14.4 осевая фиксация быстроходного вала на опоре В, опора Г — плавающая; на рис. 14.7 осевая фиксация вала червяка на опоре А, опора Б — плавающая). На плавающей опоре внутреннее кольцо подшипника крепится с обеих сторон уступами вала, пружинными кольцами, распорными втулками. Наружные кольца подшипников крепятся крышками. Крышки подшипников могут приворачиваться к корпусу винтами (рис. 14.6), под крышками помещают прокладки. Используют конструкции с врезными крышками, уступающими по герметичности (см. рис. 14.4, 14.5). Студентам предлагается составить (слайд №18) схемы редукторов по типу ступеней, на пример: 1 ступень – цилиндрическая передача, 2 – раздвоенная цилиндрическая, 3 – соосная; 1 ступень – коническая, 2 – цилиндрическая, 3 - раздвоенная цилиндрическая. Схемы делаем точными, не допускайте небрежности. Затем удачные варианты студенты чертят на доске и обсуждают возможные недостатки и ошибки. Следующее задание (слайд №19): расшифровка условных обозначений редукторов: 1) Ц2-200- 4, 2) Ч-140- 25. Учащимся предлагается выполнить тест по теме: «общие сведения о редукторах» из сборника тестовых заданий Олофинской Ф.П. После окончания отведенного времени производится проверка ответов, обсуждение допущенных ошибок и их коррекция знаний. Домашнее задание: решить задачу (слайд №20). Определить окружное усилие на червячном колесе червячного редуктора Ч-200-48, если мощность на быстроходном валу редуктора 2.4 кВт; скорость быстроходного вала 100 рад/с; КПД редуктора 0,75; модуль зубьев 5 мм и число заходов на червяке равно 1. Для решения этой задачи нужно вспомнить, что окружное усилие на червячном колесе зависит от момента и диаметра колеса; момент находится через мощность и угловую скорость; диаметр колеса через модуль и число зубьев на колесе, последнее можно подсчитать через передаточное отношение, взятое из обозначения редуктора. Вернемся к вопросу поставленному в начале занятия: о энергосбережении в машинах? Мы ответили на него? В заключении учащиеся оценивают свой уровень усвоения знаний и с учетом активности на уроке, преподаватель выставляет оценки в журнал |