диплом. DIPLOM Антон. 1. 1 Назначение и описание конструкции изделия, выбор марки материала и сортамента поставки

Скачать 0.89 Mb. Скачать 0.89 Mb.

|

|

Содержание

ВведениеМашиностроение является одной из важных отраслей производства, так как оно создает орудия труда и тем самым определяет типы роста и характер научно-технического процесса. Основными задачами, состоящими перед машиностроением, является повышение технологического уровня, применение автоматических станков и механизмов, унифицированных модулей, роботизированных технологических комплексов и вычислительной техники. Особое внимание обращается на бережное использование материальных ресурсов, создание экономических конструкции машин и технологических процессов, а также улучшение технико- экономических показателей машин. В последнее время бурное развитие технических средств и, прежде всего персональных компьютеров, сетевых технологии, коммуникационных систем, программного обеспечения обусловило углубление и расширение процессов информатизации общества, создание и внедрение на предприятиях современных информационных технологии. В производстве основной базой является станки с числовым программным управлением и гибкие производственные системы. Целью моей работы является проектирование технологического процесса технологической обработки детали «Колесо зубчатое» Общая часть 1.1 Назначение и описание конструкции изделия, выбор марки материала и сортамента поставки 1.1.1 Назначение и описание конструкции изделия Зубчатое колесо — основная деталь зубчатой передачи в виде диска с зубьями на цилиндрической или конической поверхности, входящими в зацепление с зубьями другого зубчатого колеса. В машиностроении принято ведущее зубчатое колесо называть шестернёй, а ведомое — колесом. Такие детали применяются, практически, во всех существующих механизмах, обеспечивая возможность механического движения: в автомобилях, при их строении и внутри самих машин (к примеру, внутри коробки передач); в судостроении т.д. Код ЕСКД 712341 Выбор марки материала Деталь изготовлена из конструкционной легированной стали Сталь 20ХНМ ГОСТ 4543 – 71. Свойства стали сводят в таблицы: 1.1, 1.2, 1.3, 1.4. Таблица 1.1 - Общие сведения

Таблица 1.2 - Химический состав В процентах

Таблица 1.3 - Механические свойства

Таблица 1.4 - Технологические свойства

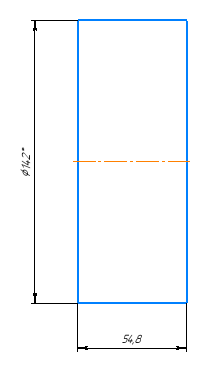

В качестве сортамента поставки выбираем круглый прокат Круг 165 ГОСТ 2590-06 / Сталь 45 ГОСТ 1050-13 1.2 Анализ технологичности изделия, выбор и описание типа производства, расчет такта или партии запуска деталей 1.2.1 Анализ технологичности детали Единым критерием технологичности является её экономическая целесообразность при заданном качестве и принятых условиях производства, эксплуатации и ремонта. Производится двумя способами: качественная и количественная оценка технологичности. Качественная оценка технологичности: Заключается в визуальном изучении детали. Оценка производится на основании опыта в виде сравнения. Изделие оценивается: технологично – нетехнологично, качественно – некачественно. - Упростить конструкцию без ухудшения её рабочих качеств нельзя; - Возможность замены более дешёвым материалом нет. Но можно заменить материалом-заменителем Сталь 20ХГР ГОСТ 4543-71; - Деталь достаточно проста и не имеется трудностей в её базировании. Удобными базовыми поверхностями являются поверхности 2,3,5( рисунок 1) - Обработать деталь за один установ невозможно; - Ограничить число инструментов ненужно, потому что обработка ведется и так минимальным количеством инструментов; - Конструкция изделия достаточно унифицирована, например поверхности 1,2,5,7,8,9,10,11; - Одновременную обработку нескольких деталей произвести нельзя, в связи со сложностью конструкции (наличие зубьев); - Процесс технологической обработки построен по типовому технологическому процессу. Количественная оценка технологичности Заключается в расчете основных и вспомогательных коэффициентов на основании которых определяется технологично изделие или нет:  -коэффициент точности, -коэффициент точности, –коэффициент шероховатости, –коэффициент шероховатости, –коэффициент унификации, –коэффициент унификации, –коэффициент использования материала. –коэффициент использования материала. Рисунок 1.1 – Эскиз детали с обозначением всех ее поверхностей Характеристики поверхностей изделия сводят в таблицу 1.5 Таблица 1.5 - Характеристики поверхностей изделия

- При проведении количественного анализа технологичности детали определяют коэффициент уровня технологичности по шероховатости, по формуле Кш=(∑Rа*n)/∑n, (1.1) где n – число поверхностей соответствующего класса шероховатости , шт; Ra – значение шероховатости поверхности n, мкм. Кш=(∑0,8*4+1,6*1+3,2*4+6,3*5)/∑4+4+1+5=3,5 3,5 ≥ 1,6 – деталь технологична; - При проведении количественного анализа технологичности детали определяют коэффициент технологичности обработки детали, по формуле Кт=1-(1/Тср), (1.2) где Тср - средний класс точности обработки детали; Средний класс точности обработки детали определяют, по формуле Тср=∑T*ni/∑ni , (1.3) где ni – число размеров соответствующего квалитета точности; Т – квалитет точности обработки; Тср=11*2+7*2+10*1+13*15/2+2+1+15=12,05 Кт =1-(1/12,05)=0,917. 0,917 ≥ 0,8 – деталь технологична; - При проведении количественного анализа технологичности детали определяют коэффициент унификации, по формуле Ку=(∑m/∑M)*100% , (1.4) где М – общее число размеров, шт.; m – число унифицированных размеров, шт; Ку=19/20*100%=0,95 0,95 ≥ 0,6 Следовательно деталь технологична. - При проведении количественного анализа технологичности детали определяют коэффициент использования материала, по формуле Ким= мд/мз , (1.5) где мд = 2,65 – масса детали, кг; мз = 3,9 – масса заготовки, кг; Ким=2,65/3,9=0,68 Ким = 0,68 – деталь технологична. После расчёта можно считать деталь технологичной и унифицированной. 1.3 Выбор типа производства 1.3.1 Тип производства Тип производства среднесерийный. Характеризуется средней номенклатурой выпускаемых изделий и средними объемами их выпуска. В данном типе производства широко применяется станки с ЧПУ. При среднесерийном производстве специализация ограничивается более узкой номенклатурой, а производственные линии и цехи имеют предметную и технологическую специализацию. Подготовка производства, как правило, также выделяется из основного производственного процесса. Тип производства определяем согласно таблице 1.4 [4]. Таблица 1.4 – Определение типа производства В штуках

Продолжение таблицы 1.4

Масса детали – 2,65 кг определяют средствами САПР КОМПАС, что соответствуют среднесерийному типа производства. 3D модель детали изображают на рисунке 1.2.  Рисунок 1.2 - 3D модель детали Годовая программа выпуска 10000 шт. Тип производства – среднесерийный. В данном случае подходит серийный тип производства, так как объём выпуска деталей составляет 10000, а масса детали m=2,65 кг. Краткая техническая характеристика: Серийное производство характеризуется ограниченной номенклатурой изделий, изготовляемых периодически повторяющимися партиями, и сравнительно большим объёмом выпуска, чем в единичном типе производства. При серийном производстве используются универсальные, а так же универсально-сборные приспособления, что позволяет снизить трудоёмкость и себестоимость изготовления изделия. 1.3.2 Партия запуска Изготовление деталей или изделий партиями – характерная особенность серийного типа производства. Партию запуска n, штук, определяют по формуле [3]  , (1.6) , (1.6)где N = 10000 - годовая программа выпуска, шт.; a – периодичность запуска партии деталей, дней; Ф = 240 - действенный годовой фонд рабочего времени за год, дней; Периодичность запуска обычно принимают равным 5, 10, 20 дней. Принимаю a = 5 дней.  Полученный размер партии следует корректировать в зависимости от конкретных условий производства. Принимают размер партии деталей 209 штук кратный годовому объёму выпуска деталей. Заготовки в партии запускаются в обработку одновременно или непрерывно в течении определённого интервала времени. 2 Технологическая часть 2.1 Выбор и описание вида и метода получения заготовки 2.1.1 Выбор вида и метода получения заготовки Для выбора вида и метода получения заготовки необходимо произвести технико-экономический расчёт двух вариантов получения заготовки. Определяют массу заготовки поковки (рисунок 2.1).  Рисунок 2.1 - Эскиз заготовки полученной методом штамповки Определяют массу заготовки, полученной методом штамповки средствами САПР КОМПАС (рисунок 2.2).  Рисунок 2.2 – Расчет массы заготовки, полученной штамповкой Масса заготовки составляет – 3,92 кг. Определяют коэффициент использования материала Ким, по формуле 1.5  Определяют стоимость заготовки, Сзк, руб., по формуле [7]  где См– цена 1 кг материала, 49 руб; Сomx– цена 1 кг отходов материала, 7 руб. Сз. к = 49 ∙ 3,92 − (3,92 − 2,65) ∙ 7 = 183,19. 2.1.2 Определяют массу заготовки полученной из проката (рисунок 2.3)  Рисунок 2.3 - Заготовка, полученная методом проката Определяют массу заготовки, проката средствами САПР (рисунок 2.4)  Рисунок 2.4 - Расчет массы заготовки проката Масса заготовки составляет – 6,82 кг. Определяют коэффициент использования материала Ким, по формуле (1.5)  Определяют стоимость заготовки Сз.п, руб., по формуле (2.1) Сз. п = 49 ∙ 6,82 − (6,82 − 2,65) ∙ 7 = 304,99. Наиболее экономичный метод получения заготовки Э, руб, определят по формуле [8]  (2.2) (2.2)Где N – программа выпуска деталей, шт.  Из технико-экономических расчетов следует, что, при поковке масса заготовки и отходов меньше, а, следовательно, больше и коэффициент использования металла, по сравнению с сортовым прокатом, поэтому предпочтительным вариантом заготовки является поковка. 2.2 Разработка маршрута изготовления детали 2.2.1 Технологический маршрут 000 А Заготовительная Б Машина ковочная В1234 005 А Комплексная с ЧПУ Б Токарно-фрезерный станок KTC-4000YS 0051 Токарная программная 0052 Токарная программная 0053 Зубофрезерная программная 010 А Протяжная Б Горизонтальный полуавтомат для внутреннего протягивания 7Б56 015 А Слесарная Б Верстак 020 А Термическая Б Печь ПВП3000М 025 А Зубошлифовальная Б Зубошлифовальный станок для цилиндрических колес 5В833 030 А Моечная Б Ванна 035 А Гальваническая Б Модель АП 1600.1250 для оксидирования АЛХ-179 040 А Контрольная Б Контрольный стол СД 3702.09 2.3 Выбор оборудования Для достижения среднесерийного выпуска деталей целесообразно применять станки с ЧПУ. Эти станки позволяют достигнуть высоких технических и экономических показателей. 2.3.1 Токарно-фрезерный станок KTC-4000YS (таблица 2.1) Модель станка КТС-4000YS, производства АО «Ковровский электромеханический завод», г. Ковров подходит для выполнения всех технологических операций механической обработки детали «Колесо зубчатое». Прочная наклонная станина с направляющими под углом 30° и прямоугольные направляющие скольжения по осям (X, Y, Z) обеспечивают стабильную обработку изделий. Револьвер с надежными держателями и двигателем мощностью 7,5 кВт обеспечивает высокую производительность при фрезеровании. Также доступна револьверная головка VDI-типа с 15 позициями. Данный станок имеет 5 осей (X, Y, Z, C, A) управления и может непрерывно осуществлять процессы точения и фрезерования. Опционально поставляемый приводной инструмент позволяет производить сверление, фрезерование, нарезание резьбы как вдоль оси вращения заготовки, так и перпендикулярно. Таблица 2.1 – Техническая характеристика станка KTC-4000YS

Продолжение таблицы 2.1

Продолжение таблицы 2.1

Рисунок 2.5 - Токарно-фрезерный станок KTC-4000YS 2.3.2 Горизонтальный полуавтомат для внутреннего протягивания 7Б56 Горизонтально-протяжной станок 7Б56 предназначен для обработки методом протягивания предварительно обработанных или черновых сквозных отверстий различной геометрической формы и размеров деталей из черных и цветных металлов и сплавов. При помощи специальных приспособлений можно обрабатывать наружные поверхности. Станок отличается большой производительностью, высокой точностью обработки. 2.3.3 Зубошлифовальный станок для цилиндрических колес 5В833 Зубошлифовальный станок 5В833 предназначен для шлифования прямозубых и косозубых цилиндрических колес в серийном и крупносерийном производстве. Шлифование производится абразивным червяком методом обкатки при непрерывном делении. Витки червяка имеют в осевом сечении форму прямобочной производящей рейки с шагом, равным окружному шагу шлифуемого колеса. Отличительными особенностями станка являются наличие электрической связи в цепи деления, осуществляемой двумя синхронными электродвигателями, и отсутствие в цепи деления дифференциала. Это упрощает конструкцию станка и повышает надежность и долговечность его работы. 2.4 Выбор универсальной технологической оснастки Выбор технологической оснастки представим в виде таблицы 2.2 Таблица 2.2 – Выбор технологической оснастки

2.5 Выбор межоперационных припусков на две поверхности 2.5.1 Расчет припусков на поверхность Ø90h7 (-0,035) Припуск на обработку поверхностей определяют расчётно-аналитическим методом. Эскиз для определения величины припуска (рисунок 2.6)  Рисунок 2.6 – Эскиз для определения величины припуска. Расчёт припуска для поверхности Ø90h7-0,035 сводят в таблицу 2.3 [10] Таблица 2.3 - Карта расчёта припусков на обработку В миллиметрах

где Т – допуск на размер;[9, табл. 32, стр. 192] Rz – высота микронеровностей профиля; [7, табл. 7, 10, стр. 182, 185] h – глубина дефектного поверхностного слоя; [7, табл. 7,10, стр. 182,185] ɛy – погрешность установки заготовки; [7, табл. 13, стр. 42] 2Zmin – минимальный двухсторонний припуск, мм; 2Zmax – максимальный двухсторонний припуск, мм; Dmin – минимальный диаметр, мм; Dmax – максимальный диаметр, мм. В формулах различные значения могут использоваться с индексами: I, i-1, i+1, что означает: I – значение берётся на расчётном переходе; i-1 – значение берётся на предыдущем переходе; i+1 – значение берётся на последующем переходе. Определяют минимальный припуск 2zminмм, по формуле [7] 2zmin =2(Rzi-1 +hi-1 +  ), (2.3) ), (2.3)Точение черновое h13  | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||