диплом. DIPLOM Антон. 1. 1 Назначение и описание конструкции изделия, выбор марки материала и сортамента поставки

Скачать 0.89 Mb. Скачать 0.89 Mb.

|

Точение чистовое h10 Точение тонкое h7 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Маршрут | Т, мм | Rz, мм | h, мм | ∆ɛ, мм | ɛy, мм | zmin, мм | zmax, мм | Dmin, мм | Dmax мм |

| Точение черновое 13 квалитет | 0,87 | 0,1 | 0,05 | 0,02 | 0,001 | 0,853 | 1,023 | 155,74 | 155,39 |

| Точение получистовое h11 | 0,27 | 0,025 | 0,025 | - | 0,0007 | 0,42 | 0,59 | 136,25 | 136,5 |

Определяют минимальный припуск zmin, мм, по формуле (2.3)

Точение черновое h13

Точение получистовое h11

Определяют максимальный припуск zmax, мм, по формуле (2.4)

Точение черновое

2zmax =0,853 +0,87 – 0,27 = 1,023.

Точение получистовое

2zmax =0,42 +0,27 – 0,1 = 0,59.

Определяют минимальный диаметр Dmin i-1,мм, по формуле (2.5)

Точение получистовое

Dmin i-1 =136,25.

Точение черновое

Dmin i-1 = 136,25+0,853=137,103.

Определяют максимальный диаметр Dmax, мм, по формуле (2.6)

Точение получистовое

Dmax i-1 = 136,5.

Точение черновое

Dmax i-1 = 136,5+1,023=137,523 мм.

2.6 Расчет режимов резания на две операции.

005 Комплексная операция

0051 Токарная программная

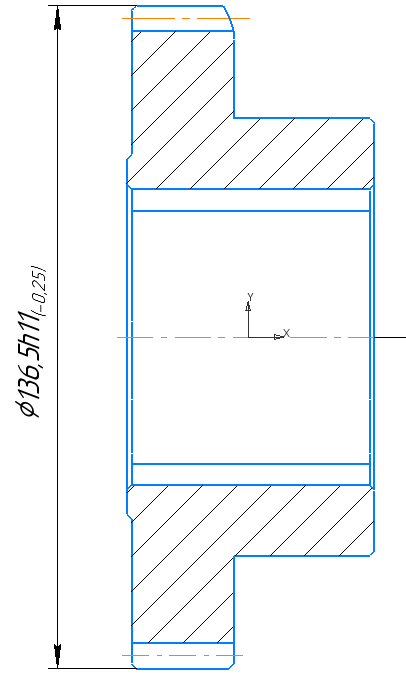

Обточить поверхность Ø136,5h11(-0,25)

Патрон 7100-0031 ГОСТ 2675-80 тип 1, D250

Резец контурный правый с ромб. пл. из тв. сплава ГОСТ 24996-81 Определяют глубину резания t, мм, по формуле [10]

где h=3.7 мм-припуск на операцию

Назначают оборотную подачу

,

, , по формуле [10]

, по формуле [10] 0,08.

0,08.Определяют скорость резания

,

,  , по формуле [10]

, по формуле [10]

где

=350-коэффициент,учитывающий материал заготовки и вид его обработки;

=350-коэффициент,учитывающий материал заготовки и вид его обработки;m=0.2; y=0.35; x=0.15-показатели степени [5,стр.256,табл.10];

Т=60-стойкость резца, мин [5,стр.256,табл.10];

t=1,85-глубина резания, мм [5,стр.256,табл.10];

=0,08-оборотная подача, мм/об [5,стр.256,табл.10];

=0,08-оборотная подача, мм/об [5,стр.256,табл.10]; -общий поправочный коэффициент на скорость резания, определяют по формуле [11]

-общий поправочный коэффициент на скорость резания, определяют по формуле [11] (2.9)

(2.9)где

-коэффициент учитывающий качество обрабатываемого материала,

-коэффициент учитывающий качество обрабатываемого материала,определяют по формуле[5]

где

=1 [5,стр.262,табл.2];

=1 [5,стр.262,табл.2]; Мпа [5,стр.262,табл.2];

Мпа [5,стр.262,табл.2];  [5,стр.262,табл.2].

[5,стр.262,табл.2].

=1,0-коэффициент учитывающий состояние поверхности заготовки

=1,0-коэффициент учитывающий состояние поверхности заготовки[5,стр.263,табл.5];

=0,65-коэффициент, учитывающий конкретную марку инструментального материала [5,стр.263,табл.5].

=0,65-коэффициент, учитывающий конкретную марку инструментального материала [5,стр.263,табл.5].

Определяют частоту вращения шпинделя n,об/мин, по формуле [11]

Корректируют частоту вращения по паспорту станка [5,стр.420]

nкор=800 мин-1

Определяют силу резания

, Н, по формуле [11]

, Н, по формуле [11] (2.12)

(2.12)где

=200-коэффициент [5,стр.273,табл.22];

=200-коэффициент [5,стр.273,табл.22]; y=0.75;х=1;-показатели степени [5,стр.273,табл.22];

-коэффициент, учитывающий фактическое условие резания

-коэффициент, учитывающий фактическое условие резания , (2.13)

, (2.13)где

-коэффициент, определяют по формуле [5,стр.273,табл.22]

-коэффициент, определяют по формуле [5,стр.273,табл.22]

где n=0.75-показатель степени [5,стр.273,табл.21];

-коэффициенты [5,стр.275,табл.23].

-коэффициенты [5,стр.275,табл.23].

1.04.

1.04.

Определяют мощность резания

, по формуле [11]

, по формуле [11]

Делают проверку мощности [5]

где

- мощность шпинделя станка, кВт, определяют по формуле [11]

- мощность шпинделя станка, кВт, определяют по формуле [11] , (2.16)

, (2.16)

Условие выполнено.

005 Комплексная с ЧПУ

0052 Токарная программная

Патрон 7100-0031 ГОСТ 2675-80 тип 1, D250

Резец проходной упорный с мех. креплением пластин Т15К6 ГОСТ 20872-80 Определяют глубину резания t, мм, по формуле [10] (2.7)

Назначают оборотную подачу

,

, , по формуле [10]

, по формуле [10] 0,08.

0,08.Определяют скорость резания

,

,  , по формуле [10] (2.8)

, по формуле [10] (2.8)  -общий поправочный коэффициент на скорость резания, определяют по формуле [10] (2.9)

-общий поправочный коэффициент на скорость резания, определяют по формуле [10] (2.9)где

-коэффициент учитывающий качество обрабатываемого материала,

-коэффициент учитывающий качество обрабатываемого материала,определяют по формуле [10] (2.10)

=1,0-коэффициент учитывающий состояние поверхности заготовки

=1,0-коэффициент учитывающий состояние поверхности заготовки[5,стр.263,табл.5];

=0,65-коэффициент, учитывающий конкретную марку инструментального материала [5,стр.263,табл.5].

=0,65-коэффициент, учитывающий конкретную марку инструментального материала [5,стр.263,табл.5].

Определяют частоту вращения шпинделя n,об/мин, по формуле [11] (2.11)

Корректируют частоту вращения по паспорту станка [5,стр.420]

nкор=1200 мин-1

Определяют силу резания

, Н, по формуле [11] (2.12)

, Н, по формуле [11] (2.12) -коэффициент, учитывающий фактическое условие резания [11] (2.13)

-коэффициент, учитывающий фактическое условие резания [11] (2.13)где

-коэффициент, определяют по формуле [5,стр.273,табл.22]

-коэффициент, определяют по формуле [5,стр.273,табл.22]

-коэффициенты [5,стр.275,табл.23].

-коэффициенты [5,стр.275,табл.23].

1.04.

1.04.

Определяют мощность резания

, по формуле [11] (2.15)

, по формуле [11] (2.15)

Делают проверку мощности [5]

где

- мощность шпинделя станка, кВт, определяют по формуле [11] (2.16)

- мощность шпинделя станка, кВт, определяют по формуле [11] (2.16)

2.7 Расчёт норм времени на две операции

005 Комплексная с ЧПУ 0051 Токарная программная

На поверхности Ø136,5h11(-0,25)

Определяют основное время

,мин, по формуле [15]

,мин, по формуле [15]

где L-величина хода резца, мм, определяют по формуле [15]

(2.18)

(2.18)где l=21 мм-длина обработки на 1 установе;

Y=2 мм-величина врезания;

△=3 мм-величина перебега;

Определяют вспомогательное время

,мин, по формуле

,мин, по формуле (2.19)

(2.19)где

=0,16-вспомогательное время на установку и снятие детали на двух установах, мин, [8,карта 2, стр. 32];

=0,16-вспомогательное время на установку и снятие детали на двух установах, мин, [8,карта 2, стр. 32]; =0,15-время на проход, связанное с переходом на двух установах, мин, [8,карта 18,лист 1,стр.64];

=0,15-время на проход, связанное с переходом на двух установах, мин, [8,карта 18,лист 1,стр.64]; =1,18-время на измерение на двух установах, мин ,

=1,18-время на измерение на двух установах, мин ,[8,карта 18,лист 4,стр.188];

-время на приемы, не выполняемые в комплексе, мин,

-время на приемы, не выполняемые в комплексе, мин, [8,карта 18,стр69];

-открыть/закрыть оградительный щиток-0,02 мин;

-включить обороты шпинделя-0,07;

-установить и снять инструмент-0,5;

=0,6.

=0,6.

Определяют штучное время,

,мин, по формуле [15]

,мин, по формуле [15]

где

=4%-время на обслуживание рабочего места,%, [8,карта 19,стр.71];

=4%-время на обслуживание рабочего места,%, [8,карта 19,стр.71]; =4%-время на отдых и личные потребности, время перерывов, %, [8,карта 88,стр.203].

=4%-время на отдых и личные потребности, время перерывов, %, [8,карта 88,стр.203].

Определяют штучное-калькуляционное время,

,мин, по формуле [15]

,мин, по формуле [15]

где

-подготовительно-заключительное время [8,карта 23,стр.85];

-подготовительно-заключительное время [8,карта 23,стр.85];n=209 шт.-размер партии запуска деталей.

005 Комплексная с ЧПУ 0052 Токарная программная

На поверхности Ø90h7 (-0,035)

Определяют основное время

,мин, по формуле [15] (2.17)

,мин, по формуле [15] (2.17) где L-величина хода резца, мм, определяют по формуле [15] (2.18)

где l=21 мм-длина обработки на 1 установе;

Y=2 мм-величина врезания;

△=0 мм-величина перебега;

3 Конструкторская часть

3.1 Техническое обоснование выбора станочного приспособления для обработки детали на программную операцию

3.1.1 Технологическая оснастка

Данное приспособление является горизонтально - протяжным применяют для протягивания заготовки на протяжном станке

По целевому назначению – приспособление станочное «Протяжное»

По степени специализации – приспособление специализированное наладочное приспособление.

По степени механизации и автоматизации – приспособление автоматизированное, т.к. зажим заготовки происходит за счёт перемежения шпинделя станка.

Приспособление горизонтально – протяжной состоит из следующих элементов:

Установочный элемент - протяжка, определяющая положение детали в приспособление;

Зажимной элемент протяжка, которая прижимает деталь во время обработки;

Направляющий элемент - втулка, которая направляет режущий инструмент;

Корпус приспособления - Фланец;

Принцип работы данного приспособления:

Обработка производится на горизонтально - протяжном станке 7Б56.

-Заготовку устанавливают в нужном положение на протяжку: через протягиваемое отверстие проходит хвостовик протяжки по направляющей втулке, закреплённой во фланце станка. Протяжка крепится в патрон с помощью вилки. Фланец крепится в патроне станка с помощью 4 винтов М16. Протяжку устанавливают в переходник станка, который крепится в шпинделе станка. Происходит процесс протягивания.

3.1.2 Расчет погрешности базирования при установке и закрепления обрабатываемой заготовки на диаметр 52

Определяют максимальный зазор S max, мм, по формуле

S max= D max – d min, (3.1)

где D max – максимальный диаметр отверстия;

d min – минимальный диаметр вала

Максимальный размер отверстия D max ,мм, определяют по формуле

D max= D ном + ES, (3.2)

где D ном – номинальный диаметр отверстия, D ном = 52

ES – верхнее отклонение, ES = +0,03

D max= 52 +0,03=52,03.

Минимальный диаметр вала d min ,мм, определяют по формуле

d min = d ном + ei, (3.3)

где d ном – номинальный диаметр вала, d ном = 52

ei– нижнее отклонение вала, ei = -0,06

d min = 52 + (-0,06) = - 51,94.

Определяют максимальный зазор S max, мм

S max= 52,03 – 51,94 = 0,09.

Максимальный зазор S max ,погрешность базирования находится в допустимом пределе.

3.1.3 Расчет сил резания при протягивании

Силу резания при протягивании Рz, H, определяют по формуле

[1, с.300], (3.4)

[1, с.300], (3.4)где Р - сила резания на 1 мм длины лезвия зуба протяжки, Н, зависящая от обрабатываемого материала и величины подачи Sz,

P=71 H,при Sz=0.01

∑ B - наибольшая суммарная длина лезвий всех одновременно работающих режущих зубьев, мм.

Наибольшую суммарную длину лезвий определяют по формуле

, (3.5)

, (3.5)где В – периметр резания, мм.

B=50

Zi – макс. число одновременно работающих режущих зубьев, шт. Zi=5

Zc - число зубьев в секции протяжки при прогрессивной схеме резания, шт, (при профильной или генераторной схемах резания Zc - 1 шт).

Число одновременно режущих зубьев протяжки вычисляют по формуле

, (3.6)

, (3.6)где I — длина обрабатываемой поверхности, мм ;

t - шаг режущих зубьев, мм.

Определяют шаг t, мм

t=1.5*√50=10.6.

Zi=50/10.6=5.

Вычисленное значение Zi округляют до ближайшего целого числа. Проверяют условие:

Подставляют данные в формулы:

∑B=50*5/1=250.

Pz=71*250=17750.

3.1.4 Выбор зажимных устройств

Зажимным устройством в данном приспособлении является протяжка

Сила на усилие зажима, определяется по формуле

W=Pz, (3.7)

W=17750, H.

3.2 Техническое обоснование выбора режущего, вспомогательного и измерительного инструмента

3.2.1 Операция 0051 Токарная программная

Приспособление Патрон 7100-0031 ГОСТ 2675-80 тип 1, исп.1, D250

Режущий инструмент

Резец контурный правый с ромб. пл. из тв. сплава ГОСТ 24996-81;

Вспомогательный инструмент

Державка В1-40х20х55,

3.2.2 Операция 0052 Токарная программная

Приспособление Патрон 7100-0031 ГОСТ 2675-80 тип 1, исп.1, D250

Режущий инструмент

Резец проходной упорный с мех. креплением пластин Т15К6 ГОСТ 20872-80;

Резец канавочный левый Т15К6 ГОСТ 18874-73,

Вспомогательный инструмент

Державка 4.BMT32SKT400;

Державка 4.BMT32SKT400.

3.2.3 Операция 0053 Зубофрезерная программная

Приспособление Патрон 7100-0031 ГОСТ 2675-80 тип 1, исп.1, D250

Режущий инструмент

Фреза Ø21мм, z=37 ГОСТ 1702-71;

Вспомогательный инструмент

Державка EWS Varia.

Операция 010 Протяжная

Протяжное приспособление

Режущий инструмент

Протяжка ⌀52H7 ГОСТ 25158-82;

Мерительный инструмент

Комплексный калибр 52H7-60H11-10F10;

025 Зубошлифовальная

Приспособление Оправка 7150-0381 ГОСТ 18437-73

Режущий инструмент

Фреза Р6М5 ГОСТ 9324-80.

Мерительный инструмент

Микрометр МЗ Ц100 ГОСТ 6507-90.

040 Контрольная

Мерительный инструмент

Штангенциркуль ШЦК-Т-I-135-0,1 ГОСТ 166-89;

Штангенциркуль ШЦЦ-I-300-0,01 ГОСТ 166-89;

Калибр пробка ⌀52Н7;

Шаблон радиусный;

Комплексный калибр 52H7-60H11-10F10;

Микрометр МЗ Ц100 ГОСТ 6507-90;

Индикатор 1 МИГ-1 ГОСТ 9696-82.

4 Экономическая часть

4.1 Расчет фонда заработной платы персонала участка

Расценка по каждой операции q, руб., определяют по формуле [12]

, (4.1)

, (4.1)где lч – часовая тарифная ставка рабочего соответствующего разряда, руб.;

tшт.к. – штучно-калькуляционное время операции, мин.

Данные по каждой операции заносят в таблицу 4.1 и путем их суммирования определяют расценку на деталь.

Таблица 4.1 – Расчет расценки на изделие

| Наименование операции | tшт.к., мин | lч, руб | Q, руб. |

| Токарная, расточная, фрезерная | 4,028 | 90,00 | 6,042 |

| Фрезерная | 105,554 | 90,00 | 158,331 |

| Протяжная | 1,119 | 90,00 | 1,679 |

| Зубошлифовальная | 3,516 | 90,00 | 5,274 |

| Итого: расценка на деталь | | | 171,326 |

Прямой ФЗП основных рабочих за год, определяют из выражения [12]

, (4.2)

, (4.2)

ФЗП основных рабочих с учетом дозагрузки оборудования до 0,95 определяют по формуле [12]

, (4.3)

, (4.3)

Общий ФЗП при среднем расчетном коэффициенте загрузки оборудования составит [12]

ФЗПоб.осн.=ФЗПпр.осн. + ДЗП + П; (4.4)

где ДЗП – дополнительная заработная плата, руб.;

П – премии, руб.

ФЗПоб.осн.= 2060249,37 + 515062,342 + 618074,811 = 3193386,52

Прямой фонд заработной платы вспомогательных рабочих определяют по формуле [12]

ФЗПпр.всп.=

, (4.5)

, (4.5)где Rвсп. – численность вспомогательных рабочих, чел.;

lч.- часовая тарифная ставка вспомогательного рабочего соответствующего разряда, руб.;

Fд. – эффективный фонд времени рабочего, час.

ФЗПпр.всп.= 6 · 10300 · 12 = 741600,0

Годовой фонд заработной платы ИТР, определяют по формуле [12]

(4.6)

(4.6)где

– численность служащих, чел.;

– численность служащих, чел.; – размер оклада служащего, руб.;

– размер оклада служащего, руб.;  – число месяцев в году, шт.

– число месяцев в году, шт.

| Таблица 4.2 – Общий фонд заработной платы рабочих В рублях | ||||

| Категории работающих | ФЗПпр. | ДЗП | Премии | Общий ФЗП |

| 1. Основные рабочие | 2060249,37 | 515062,342 | 618074,811 | 3193386,52 |

| 2.Вспомогательные рабочие | 741600,0 | 148320,0 | 185400,0 | 1075320,0 |

| 3. Служащие | 288000,0 | 72000,0 | 72000,0 | 432000,0 |

| ИТОГО: | 3089849,37 | 735382,342 | 875474,811 | 4700706,52 |

Определяют среднемесячную заработную плату основного рабочего ЗПосн, руб., по формуле [12]

, (4.7)

, (4.7)

Определяют среднемесячную заработную плату производственного рабочего ЗПпр.р, руб., по формуле [12]

, (4.8)

, (4.8)

Определяют заработную плату всех рабочих ЗПраб, руб., по формуле [12]

, (4.9)

, (4.9)

4.2 Составление калькуляции по расчету себестоимости изделия

4.2.1 Расчет стоимость материалов

Стоимость материала См, руб., определяют по формуле [12]

См =

, (4.10)

, (4.10)где Qм – норма расхода материала, кг.;

Цм – стоимость 1кг материала, руб.;

Qо – масса отходов, кг.;

Цо – стоимость 1 кг отходов, руб.

См = 2,65 · 49 – 1,27 · 7 = 126,96 .

4.2.2 Составление калькуляции изделия

Таблица 4.3 – Калькуляция по расчету себестоимости изделия

В рублях

| Наименование статей | На ед., руб. | На годовую прогр., тыс.руб | Примечание |

| 1.Сырье и материалы за вычетом отходов | 126,96 | 1 269 600,0 | Формула 21 |

| 2.Покупные полуфабрикаты и комплектующие изделия | ------------- | ------------- | ------------------ |

| 3.Транспортно-заготовительные расходы | 3,896 | 38 088,0 | 3%от суммы п.1 и п.2 |

| 4.Основная заработная плата основных рабочих | 171,326 | 1 713 260,0 | Таблица 9 |

| 5.Дополнительная заработная плата основных рабочих | 42,832 | 428 315,0 | 25% от п.4 |

| 6.Премии за производственные результаты | 51,398 | 513 978,0 | 30% от п. 4 |

| 7.Страховые взносы во внебюджетные фонды | 79,667 | 796 665,9 | 30% от суммы п.п 4+5+6 |

| 8.Расходы на подготовку и освоение производства | 77,097 | 770 967,0 | 45 % от п.4 |

| 9.Расходы на содержание и эксплуатацию оборудования | 102,796 | 1 027 956,0 | 60% от п.4 |

| 10. Технологическая себестоимость | 655,972 | 6 559 720,0 | Сумма п.п. 1-9 |

| 11. Цеховые расходы | 119,928 | 1 199 282,0 | 70% от п.4 |

| 12. Цеховая себестоимость | 775,9 | 7 759 002,0 | п.10 + п.11 |

| 13.Общезаводские расходы | 145,627 | 1 456 271,0 | 85% от п.4 |

| 14. Производственная себестоимость | 921,527 | 9 215 273,0 | п.12 + п. 13 |

| 15. Внепроизводственные расходы | 46,076 | 460 763,65 | 5% от п.14 |

| 16. Полная себестоимость | 967,603 | 9 676 036,65 | п.14 + п. 15 |

4.3 Определение оптовой и рыночной цены изделия

Плановая прибыль

, руб, определяют по формуле [12]

, руб, определяют по формуле [12] (4.11)

(4.11)где

– норма рентабельности изделия, в процентах;

– норма рентабельности изделия, в процентах;  – полная плановая себестоимость, руб.

– полная плановая себестоимость, руб. – на единицу продукции, руб;

– на единицу продукции, руб; – на годовой выпуск, руб.

– на годовой выпуск, руб.Оптовая цена детали

, руб, определяют по формуле [12]

, руб, определяют по формуле [12] (4.12)

(4.12)

Рыночная цена на единицу изделия

, руб, определяют по формуле [12]

, руб, определяют по формуле [12] (4.13)

(4.13)где

– оптовая цена, руб.;

– оптовая цена, руб.; – налог на добавленную стоимость.

– налог на добавленную стоимость. (4.14)

(4.14)

Выручка, руб, определяют по формуле [12]

(4.15)

(4.15)