Опора. Пояснительная записка. 1. 1 Описание сварной конструкции и технических условий на ее изготовление 3

Скачать 0.59 Mb. Скачать 0.59 Mb.

|

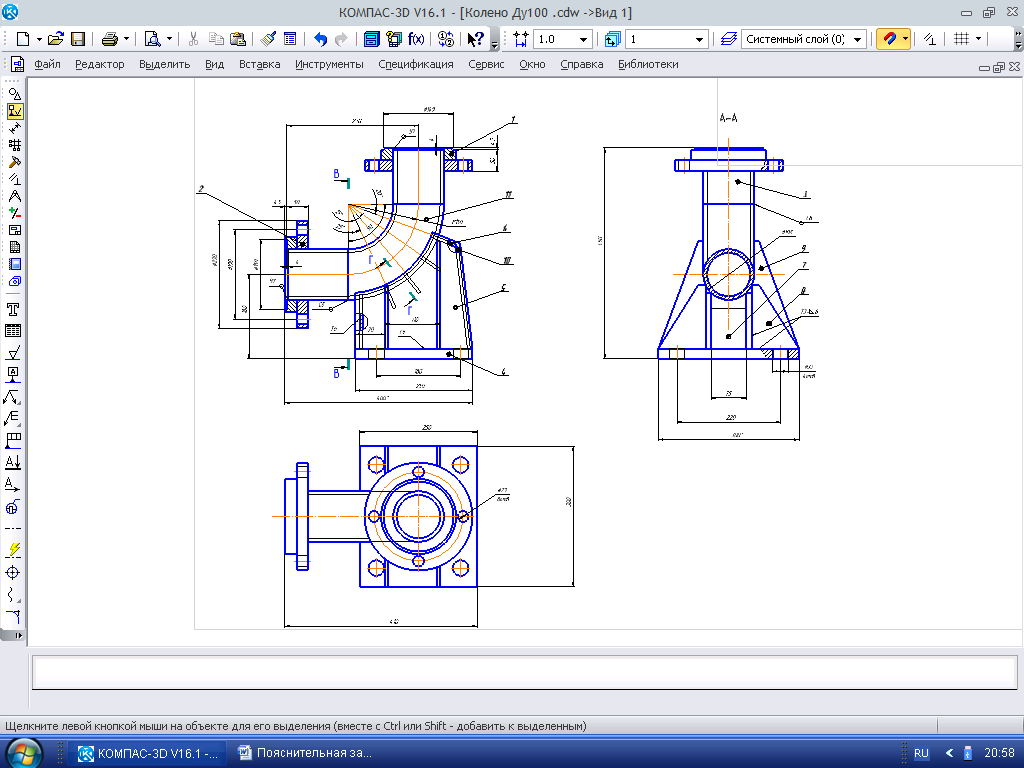

Содержание Введение 1 1 Общие сведения 3 1.1 Описание сварной конструкции и технических условий на ее изготовление 3 1.2 Выбор материала сварной конструкции 4 1.3 Анализ особенностей сварки конструкции опоры 5 2 Технологический раздел работы 6 2.1 Способность к сварке металла сварной конструкции 6 2.2 Выбор способа сварки 7 2.3 Выбор сварочных материалов 9 2.4 Обоснование режимов сварки 12 2.5 Выбор источника питания 13 2.6 Разработка технологического процесса изготовления сварной конструкции 16 2.6.1 Заготовительные операции 16 2.6.2 Разработка технологии сборки и сварки 19 2.6.3 Технический контроль качества и исправление брака 20 Выводы 23 Список используемой литературы 24 ВведениеКонструкции колен и опор является наиболее распространенным элементом конструкцій магистральных трубопроводов и трубопроводных систем. Они входят в состав конструкций промышленных сооружений. Во всех случаях служебное назначение опоры заключается в том, чтобы продовжить прокладку про тяженного трубопровода под. необходимым углом согласно конструктор ской документации. Основная задача сборочно-сварочного производства – выпуск сварных конструкций необходимого качества, соответствующие требованиям нормативных документов и заданного срока службы. Сварная металлоконструкция должна соответствовать ГОСТам, назначению и среды эксплуатации. Практически любе опоры и сварные отводы создаются с помощью сварочных технологий, которые в свою очередь имеют и недостатки. Под действием термического цикла происходят пластические деформации при нагреве и охлаждении, и структурные преобразования в околошовной зоне, которые впоследствии влияют на свойства сварного соединения. Пластическая деформация приводит к появлению необратимого формоизменения, которое искажает проектные размеры изделия и превышают допуски. В связи с вышесказанным, целью данной работы является разработка технологии и технологической оснастки изготовления опоры Ду100, которое обеспечит повышение производительности сборочно-сварочных операций и снижения трудоемкости изготовления конструкции опоры. 1 Общие сведения1.1 Описание сварной конструкции и технических условий на ее изготовлениеВ данной работе рассматривается опора трубопровода Ду100. Конструкция изготавливается из материала 09Г2С (ГОСТ 19282-73). Габарит опоры – 450×400×300мм.  Рис. 1.1 – Опора Ду100 Основными элементами опоры Ду100 отвод Ду100 поз.11, труба поз.3, фланцы поз.1,2, элементы опорной площадки поз.4,5,6,7,8,9,11. Технические требования к изготовлению опоры: а) сварные швы должны быть стойкими к вибро- и ударных нагрузок, к перепадам температур от - 30 до + 50°С; б) срок эксплуатации не менее 20 лет; в) наплывы и брызги не допускаются. 1.2 Выбор материала сварной конструкцииСталь09Г2С низколегированная, низкоуглеродистая,качественная, конструкционная. Низкоуглеродистые, низколегированные конструкционные стали, используются для изготовления ответственных конструкций. Влияние различных компонентов стали на ее свойства и ее свариваемость. Углерод повышает предел текучести и временное сопротивление стали, однако пластичность и свариваемость стали уменьшается. Поэтому в сварных конструкциях применяются только низкоуглеродистые стали, с содержанием углерода до 0,25% Марганец – при содержании до 1% не ухудшает свариваемость и не затрудняет сварку. Как хороший раскислитель, он способствует уменьшению кислорода в стали. При содержании более 2,5% свариваемость ухудшается, так как повышается твердость стали, появляются закалочные структуры и могут быть трещины. Кремний – до 1% вводится как раскислитель и не влияет на свариваемость. Но при содержании кремния более 2,5% свариваемость уменьшается, так как образуются тугоплавкие окислы, ведущие к появлению шлаковых включений, повышающих прочность и твердость, а вместе с этим и хрупкость. Таблица 1.1 – Химический состав в % стали 09Г2С (ГОСТ 19281-89)

Таблица 1.2 – Механические свойства стали по ГОСТ 19281-89

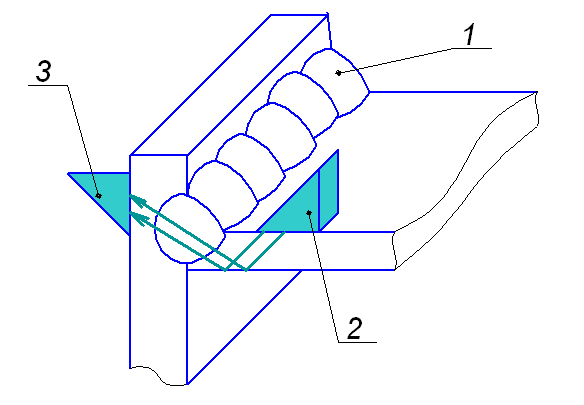

1.3 Анализ особенностей сварки конструкции опорыПри изготовлении опоры Ду100 операции сборки и сварки можно совместить во времени. Взаимное центрирование заготовок, перемещение со сварочной скоростью и механизированная сварка в среде защитных газов осуществляются одновременно. При изготовлении опоры нужно придерживаться заданной технологии, чтобы изготовить конструкцию с минимальными затратами времени, материала и трудоемкости. Опора Ду100 надо производить с максимальной технологичностью, что обеспечивается: – простотой компанования; – удобством в эксплуатации; – использования в новых конструкциях деталей и узлов, уже показали свою эфективнисть в подобных конструкциях. В данной работе предложены возможные варианты использования типового технологического оснащения для сварки: вращатель сварочный.  Рис. 1.2 – Сварочный вращатель В связи с тем, что нужно достичь максимальной простоты и скорости, а также экономичности изготовления продукции, выбираем цепной кантователь. 2 Технологический раздел работы2.1 Способность к сварке металла сварной конструкцииСвариваемостью называют способность материалов образовывать сварные соединения без трещин и других дефектов, имеющих механические и физико-химические свойства, близкие к свойствам основного металла. Оценка способности к сварке материала делается в зависимости от его назначения, особенностей конструкции, условий эксплуатации и других факторов. В данном курсовом проекте материал 09Г2С, который имеет химический состав, приведенный в табл. 1.1. Определим эквивалент углерода данной марки стали для определения необходимости предварительного подогрева для предотвращения возникновения холодных трещин по формуле: где Се – эквивалент углерода, %. Так как, эквивалент углерода составляет не более чем 0,45% тосталь несклочна к холоднымтрещинам, подогрев не нужен. 2.2 Выбор способа сваркиТехнология сварки должна обеспечивать максимальную производительность и экономичность процесса при необходимой надежности конструкции. При сварке низколегированных сталей выбор техники и режимов сварки влияет на форму провара, долю участия основного металла в формировании шва, а также на его состав и свойства [1]. Выбор способа сварки в каждом случае должен делаться с учетом ряда факторов, главными из которых являются: – свойства металла свариваемых; – толщина материала, из которого изготавливается конструкция; – габариты конструкции и пространственное расположение швов – экономическая эффективность. В данном проекте рассматривается сварки опоры Ду100. Главным параметром для выбора способа сварки является длина изделия. Швы такой длины и толщины рационально выполнять дуговой сварки в смеси защитного газа. Дуговая сварка металла – это сварка плавлением, при которой нагрев свариваемых кромок осуществляется теплотой электрической дуги. Наибольшее применение получили четыре вида дуговой сварки. Ручная дуговая сварка металла. Может производиться двумя способами: – неплавящимся электродом – плавящимся электродом Ручная дуговая сварка металла неплавящимся электродом. Ручная дуговая сварка металла неплавящимся электродом предусматривает следующее: свариваемые кромки изделия приводят в соприкосновение. Между неплавящимся (угольным, графитовым) электродом и изделием возбуждают дугу. Кромки изделия и вводимый в зону дуги присадочный материал нагреваются до плавления, образуется ванночка расплавленного металла. После затвердевания металл в ванночке образует сварной шов. Этот способ используется при сварке цветных металлов и их сплавов, а также при наплавке твердых сплавов. Ручная дуговая сварка металла плавящимся электродом. При сварке металла плавящимся электродом используется электрод, этот способ является основным при ручной сварке. Электрическая дуга возбуждается аналогично первому способу, расплавляет электрод и кромки изделия. Получается общая ванна расплавленного металла, которая, охлаждаясь, образует шов. Преимущества данного способа сварки: -простота оборудования; -возможность сварки во всех пространственных положениях; -возможность сварки в труднодоступных местах; -быстрый, по времени переход от одного вида материала к другому; -большая номенклатура свариваемых металлов. Недостатки данного способа сварки: большие материальные и временные затраты на подготовку сварщика; качество сварного соединения и его свойства во многом определяются субъективным фактором; низкая производительность (пропорциональна сварочному току, увеличение сварочного тока приводит к разрушению электродного покрытия); вредные и тяжёлые условия труда. Автоматическая и полуавтоматическая сварка в защитных газах Сущность способа сварки в защитных газах заключается в том, что дуга горит в струе защитного газа, оттесняющего воздух из зоны сварки и защищающего расплавленный металл от вредного воздействия газов, содержащихся в атмосфере. Основными преимуществами сварки в среде защитного газа перед другими способами являются: надежная защита расплавленного металла от окисления кислородом окружающего воздуха; отсутствие обмазок и флюсов при сварке, усложняющих и удорожающих этот процесс; высокая производительность; простота процесса и возможность его механизации при сварке в различных пространственных положениях с помощью простых приспособлений; возможность сварки цветных металлов, сплавов и разнородных металлов; хороший внешний вид сварного шва и высокие механические свойства соединения; возможность качественной сварки труб без внутренних подкладных колец или ручной подварки. К недостаткам сварки в защитных газах следует отнести осложнения при проведении сварки на открытом воздухе, особенно в ветреную погоду из-за возможности отдува защитного газа струей воздуха, а также большие выделения вредного газа на рабочем месте сварщика. Вывод: Для сварки опоры Ду100 применим полуавтоматическую сварку в смеси защитного газе СО2(82%) + Ar (18%),так как она обладает основными технико-экономическими показателями, которые повысят качество сварного соединения: 1. Большая производительность. Скорость при механизированной сварке может достигать 130 м/час. 2. Высокая экономичность процесса. Процесс сварки отличается высокой производительностью. Производительность сварки в углекислом газе в 1,5…4 раза выше, чем производительность ручной сварки покрытыми электродами, и в 1,5 раза выше, чем при сварке под флюсом. 2.3 Выбор сварочных материаловПри выборе сварочных материалов следует исходить из следующих условий: – возможности осуществлять сварку в тех пространственных положениях, в которых будет находиться при сварке изделие; – возможности получения плотных без пористых швов; – возможности получения металла шва, имеет высокую технологическую прочность, то есть не склонного к образованию горячих трещин; – возможности получения металла шва, имеющий необходимую эксплуатационную прочность. Состояние поверхности электродной проволоки для механизированной дуговой сварки в защитных газах оказывает важное влияние на устойчивость горения дуги, уровень разбрызгивания, качество швов и надежность эксплуатации сварочных автоматов. Для начала нужно определиться с выбором защитного газа. Существуют инертные и активные газы, к первым относится аргон (Аг) поставляется согласно ГОСТ 10157—62 и гелий (Не) поставляют по МРТУ 51—77—66, а ко вторым углекислый газ (СО2) поставляемая по ГОСТ 8050-85, кислород (О2) поставляют по ГОСТ 5583—68, водород (Н2) ГОСТ Р 51673-2000 и азот (N2) поставляют согласно ГОСТ 9293—59, а так же их смеси. Выбор защитного газа будем проводить из смеси газов аргона и углекислого газа К-25 (75% Аг и 25%СО2) ТУ 2114-001-87144354-2012 К преимуществам сварки в среде смеси газов можно отнести стабильность электрической дуги, меньшее разбрызгивание. Сварная ванна находится под надежной защитой от окисления и воздействия негативных факторов внешней среды. Следовательно, для сварки данной конструкции будем использовать смесь газов аргона и углекислого газа К-25 (75% Аг и 25%СО2) ТУ 2114-001-87144354-2012 Выбираем следующие сварочные материалы: 1)РДС – электроды УОНИИ-13/55 (Ø4мм). 2)Проволока Св-08Г2С(О) ( Ø1,2мм) ГОСТ 2246-70. 3)Защитная среда в смеси К-25 (смесь азота и углекислого газа). Типичный химический состав наплавленного металла марки сварочных электродов УОНИ 13/55, % представлен в таблице 7. Таблица 2.1 – Химический состав металла наплавленного электродов сварочных марки УОНИ 13/55

Таблица 2.2 - Химический состав проволоки Св-08Г2С(О) ГОСТ 2246-70

Таблица 2.3 - Характеристика защитного газа

Смесь 82%Ar + 18%CO2. Ar — аргон газообразный сорт высший (99,993%);CO2 — двуокись углерода газообразная сорт высший (99,8%).Сварочная газовая смесь поставляется: в стальных баллонах под давлением 150 кгс/см2; в моноблоках БМКБ — под давлением 200 кгс/см2. Баллоны окрашены в черный цвет и имеют белую надпись «смесь Ar-CO2» Наиболее универсальная газовая смесь для полуавтоматической сварки углеродисто-конструкционных сталей, подходит практически для всех типов материалов и видов швов. Грамотное применение сварочных смесей приводит к снижению себестоимости производственных процессов и повышению конкурентоспособности продукции потребителя. Газовые смеси транспортируют всеми видами транспорта в соответствии с правилами перевозок опасных грузов, действующими на данном виде транспорта. Сварочные смеси транспортируется в стальных баллонах (ГОСТ 949-73) серого или черного цвета под давлением 150 кгс/см2. 2.4 Обоснование режимов сваркиРассчитываем параметры дуговой сварки в смеси защитного газа. Сварка будет выполняться с помощью свар очного полуавтомата При определении режима сварки необходимо выбрать такие его параметры, которые обеспечат получение сварных швов заданных размеров, формы и качества. Расчет режима сварки осуществляем по методике приведенной в [1]. Согласно ГОСТ 14771-76 для толщины 10 мм, выбираем тавровое соединение Т3-Δ6. Так как толщина листа 10 мм, то будем производить сварку в 1 прохода. Для определения режима сварки, нужно определить площадь наплавки Fн. Fн = Fн = 36/2 = 18 мм2 При сварке таких швов рекомендуют использовать сварочные провода небольшого диаметра, следовательно берем dел = 1,2 мм. Согласно диаметра сварочной проволоки берем допустимую плотность сварочного тока j = 140 A/мм2. Определим силу сварочного тока по формуле: Зная значение сварочного тока определяем напряжение сварки по формуле: Uc = 14 + 0,05·Iс, (2.4) Uc = 14 + 0,05 158 = 22 В. Вылет электродной проволоки: Lв = 10 dэл ± 2 dэл (2.5) Lв =10×1,2±2×1,4=12±2,8 мм. Скорость подачи электродной проволоки: Vэп= (4×3,96×158)/ (3,14х1,22х7,8) = 309 м/ч Расход защитного газа: qзг = 3,3 ·10-3 (Iс)0,75 (2.6) qзг =3,3×0,001×56,14=0,26 л/с (15,6 л/мин) 2.5 Выбор источника питанияДля выбора источников питания, обеспечивающих всем характеристикам, режимам тока, для механизированной сварки данной конструкции типа – опора, используем выпрямитель ВДУ-506 и Сварочный полуавтомат (инвертор) Linkor ПДГ-504. Технические данные выпрямителей серии ВДУ типа ВДУ-506 приведены в таблице 2.4. Таблица 2.4– Технические характеристики выпрямителя ВДУ-506

Полуавтомат сварочный инверторный ПДГ504 является сварочным выпрямителем. Данный полуавтомат состоит из следующих рабочих узлов: сварочный аппарат (выпрямитель); механизм подачи проволоки; горелка сварочная; держатель катушки. Процесс сварки осуществляется в газовой среде СО2 с использованием проволоки сварочной. Данный полуавтомат имеет относительно малый вес и при этом высокие технические характеристики. По всем своим техническим характеристикам сварочные полуавтоматы превосходят трансформаторные полуавтоматы. Сварочные работы могут осуществляться в любых положениях пространства. Полуавтомат сварочный инверторный ПДГ504 может работать на малых, средних и больших токах. Работая на малом токе, полуавтомат может сваривать тонкие металлы толщиной до 1 мм. Особенно подходит для кузовного ремонта. Работая на среднем токе, полуавтомат может сваривать металлоконструкции от 1 до 3 мм. Работа на большом токе, полуавтомат может сваривать металлоконструкции от 3 до 6 мм. Сварочная проволока, используемая в полуавтомате сварочном инверторном ПДГ504, может иметь диаметр от 0.6 до 1.2 мм. Данный аппарат является высокомобильным сварочным оборудованием, которое необходимо и востребовано практически во всех производственных отраслях. Таблица 2.5-Технические характеристики ПДГ-504

Рис. 2.3 - Полуавтомат сварочный инверторный ПДГ504 2.6 Разработка технологического процесса изготовления сварной конструкции2.6.1 Заготовительные операцииЗаготовительные операции предусматривают изготовление заготовок и готовых деталей для сварного узла различными способами. Самой первой заготовительной операцией является приёмка металла и материала. По ГОСТ 7566-94 подвергается контролю прокат листовой и сортовой (круг) при поступлении. Проверяются сертификаты качества на продукцию, которая поступает на участок. Проверка металла на наличие поверхностных дефектов, геометрической формы. Тот материал, что не прошел проверку качества при поступлении, не используется в производстве и, перемещается в изолятор брака. Металл подвергается дробеструйной очистки поверхности в дробемётной установке модель ДПУ-0.6×2.2-6 проходного типа для листового проката и уголка, заготовка задаётся в установку по рольгангу. После очистки, листы перемещаются по приводному рольгангу тип РП-1,0 и, проходят правку в листоправильной машине для исправления дефектов волнистости, выпуклости, вогнутости, коробления. Таблица 2.6 – Технические характеристики Roundo PRH400/2500

Далее листы подаются по рольгангу РП-1,0 в станок плазменной резки металла листового «Термит». Машина плазменной резки типа ППлЦ представляет собой портальную конструкцию, состоящую из портала, двух ходовых тележек, перемещающих портал по профильным рельсовым направляющим, и суппорта с закрепленными на нем плазмотроном. Жесткая конструкция портала исключает перекосы при движении машины, а двухосевое исполнение координаты Х (два привода, расположенные на левой и правой ходовых тележках) обеспечивает абсолютно синхронное перемещение обеих сторон машины и отличные динамические характеристики продольного перемещения. На профильных рельсовых направляющих закреплены зубчатые рейки с вертикальным расположением зубьев, исключающим загрязнение и износ зубчатых реек, и оптимальный поджим ведущих зубчатых колес приводов продольного хода. Координатные приводы перемещения выполнены на базе высокоточных редукторов планетарного типа, которые отличаются простотой и надежностью конструкции. Конструкция отечественной установки ничем не отличается от зарубежных аналогов по техническим характеристикам, а универсальная констурукция портала позволяет применять как плазменный резак так и газовый суппорт. По ценовой политике отечественный станок на порядок ниже в цене чем зарубежные аналоги.  Рис. 2.4 – Общий вид установки «Термит» Таблица 2.7 -Технические характеристики машины плазменной резки типа ППлЦ серии «Термит»

Всё оборудование, применяемое для выполнения заготовительных операций, оснащено числовым программным управлением, что позволяет значительно повысить скорость производственной линии и точность изготовления деталей, поступающих на сборочно-сварочное производство. 2.6.2 Разработка технологии сборки и сваркиДля изготовления конструкции выбираем по узловую сборку и сварку, при котором конструкция разбивается на отдельные узлы, которые изготавливаются отдельно, а затем проводится сборки и сварки узлов. Из всех вариантов сборки (последовательное, общее и по узловое), по узловое обеспечивает высочайшую точность и качество готовой конструкции. Процесс изготовления следующие операции: – происходит сборка на приспособлениях РДС ВДУ-506 трубыс опорам и дальнейшая сварка узла.1 с помощью полуавтомата ПДГ-504 ; Сборка осуществляется на прихватках, которые должны отвечать требованиям, предъявляемым к сварным швам, выполняться по технологии, принятой для сварки изделия. Прихватки выполняются с полным проплавлением кромок. Число прихваток для сварки – по 6 на диаметр трубы, протяжённость одной прихватки 30 – 40 мм.Расстояние между прихватками не более 200 мм. Катет шва прихваток под механизированную сварку должен быть 3-5 мм и при наложении основного шва прихватка должна быть переплавлена. Запрещается наложение прихваток у кромок, не подлежащих сварке, в местах пересечения швов и на краях будущих швов. Прихватки должны выполняться сварщиками, имеющими допуск на сварку подобных изделий, и по возможности теми, кто будет сваривать данное соединение, теми же сварочными материалами, которые будут применяться для сварки основных швов.Прихватки выполняются на режимах, рекомендованных для сварки таких швов. Прихватки должны быть зачищены от шлака и проконтролированы. К качеству прихваток предъявляются такие же требования, как и к основному сварному шву. Прихватки, имеющие недопустимые дефекты, следует удалять механическим способом. – после всех операций нужно тщательно очистить сварные соединения с помощью пескоструйной машины и провести УЗ-контроль сварных швов – по завершению УЗ-контроля – прогрунтовать всю поверхность балки. 2.6.3 Технический контроль качества и исправление бракаДля обеспечения качественной сварки необходимо обеспечить целостность швов, а также отсутствие в них трещин, пор, свищей, непроваров, не- металлических включений и других дефектов. Для выявления дефектов используют следующие методы контроля: – ультразвуковая дефектоскопия; – рентгеновская дефектоскопия; – магнитные методы контроля. Для контроля качества выбираем ультразвуковую дефектоскопию, которая не требует значительных материальных потерь, а также существует возможность механизации и автоматизации способа. Поэтому для выявления дефектов в сварных швах используем этот метод контроля. Ультразвуковая дефектоскопия обеспечивает высокое качество обнаружения дефектов в шве. Для выявления дефектов используем дефектоскоп марки УД2-140. Ультразвуковой контроль основан на способности ультразвуковых волн отражаться от поверхности раздела двух сред. В дефектоскопии ультразвуковые волны получают в пьезоэлектрических материалах (кварц, сульфат лития, титанат бария и др.). Пьезоэлектрический щуп ультразвукового дефектоскопа помещают на поверхность контролируемой заготовки и периодически в виде импульсов посылают в металл направленные ультразвуковые колебания. При встрече с дефектом возникает отраженная ультразвуковая волна, которая воспринимается другим щупом (а иногда тем же,подающий). Отраженный сигнал преобразуют в электрический и подают на осциллограф, на экране которого возникает импульс в виде пика. Схема ультразвукового контроля (зеркально-теневой метод) качества тавровых соединений изображена на рисунке 2.2.  Рис. 2.5 – Схема УЗ контроля тавровых соединений: 1 – контрольований шов; 2 – излучатель; 3 – приемник Если дефект на значительной глубине, или дефектов довольно значительное количество, тогда удаляют весь сварной шов и сварки проводят повторно, предварительно внося изменения в режим или технологию сварки. ВыводыПри выполнении проекта были решены следующие задачи: 1.Разработана технологический процесс изготовления опоры Ду100; 2.Выбрано основное электрическое и вспомогательное сварочное оборудование; 3.Произведен расчет режимов сварки; 4.В качестве механического оборудования был использован сварочный вращатель; 5. Разработан план цеха для изготовления опоры. Список используемой литературыАкулов А.И., Бельчук Г.А., Деменцевич В.П. Учебник для студентов вузов. – М., "Машиностроение", 1977. – 432с. Гитлевич А.Д., Етингоф Л.А. Механизация и автоматизация сварочного производства.2-е узи., Перераб. – М .: "Машиностроение", 1979, – 280 с. Карпенко А.С. Технологическая оснастка в сварочном производстве: Навч.посибник. – К.: Аристей, 2005. – 268 с. Красовский А.И. Основы проектирования сварочных цехов: Учебник для вузов по спецыальносты "Оборудование и технология сварочного производства" . – четвёртый изд., Перераб. – М .: Машиностроение, 1980. – 319с. Николаев А. и др. Расчёт, проектирование и изготовление сварных конструкций. Учеб. пособие для машиностроительных вузов. – М.: "Высшая школа", 1971. – 760 с. Севбо П.И. Конструирование и расчёт механического сварочного оборудования. Киев, Наукова думка, 1978. – 400 с. Павлище В.Т. Основы конструирования и расчет деталей машин: Учебник. – М .: Высшая школа, 1993. – 556 с. Приложение 1 Маршрутно – технологическая карта

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||