Вкр. ВКР. 1. 1 Причины износа и поломок валков

Скачать 4.36 Mb. Скачать 4.36 Mb.

|

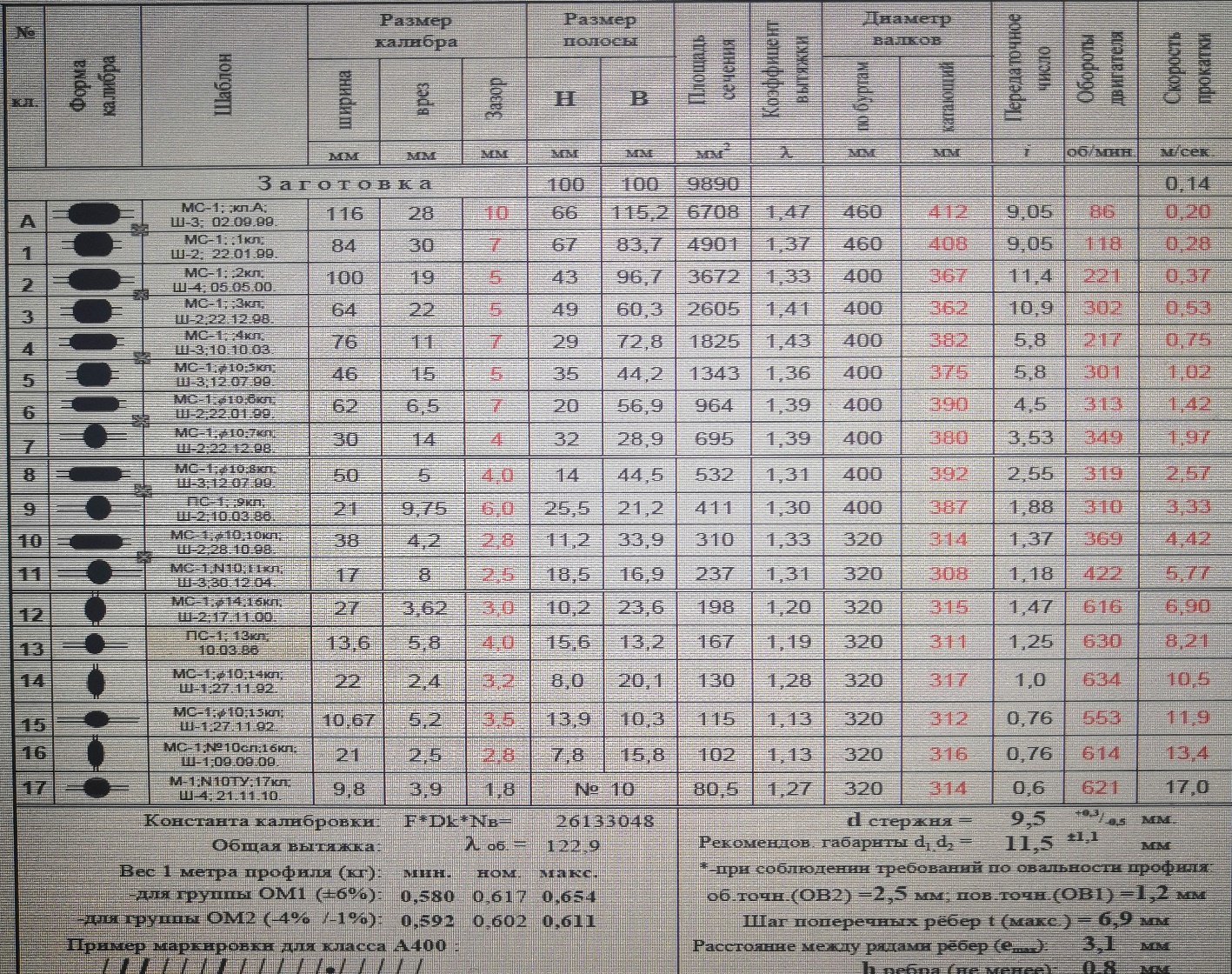

Рис. 3 Калибровка валков для профиля № 10 А500. В непрерывном мелкосортном цеху № 1 ОАО «ЕВРАЗ Западно-Сибирский металлургический комбинат» освоена технология производства арматурного профиля №10 как классическим так и слиттинг-процессом с продольным разделением раската. Производство арматуры ведётся из заготовок сечением 100×100мм по стандартам: ГОСТ 5781-82, ТУ 14-1-5254-2006; ТУ 14-1-52544-2006 (повышенной сцепляемости с бетоном); BS 4449:88 из углеродистых и низколегированных марок сталей Ст.3пс, 35ГС, 28С. Вид прокатываемых профилей приведён на рисунке 4.  ГОСТ 5781-82 ТУ 52544 (СП) ТУ 5254 (ТУ) BS 4449:88 Рис. 4 – Вид арматурных профилей с различной нарезкой поперечных рёбер. В клетях чистовой группы применяются валки из чугуна СПХН-60 с твёрдостью 62÷68HS. Комплектование валков и назначение по клетям производится по твёрдости материала. Валки с большей твёрдостью назначаются на клети, где применяются калибры овал, квадрат, предварительный делительный. Валки с меньшей твёрдостью назначаются на чистовые клети, где прокатывается готовый профиль. Охлаждение калибров валков производится водой давлением 1,7÷2,0кг/см2. Стойкость чистового калибра для прокатки арматурных профилей в большей степени определяется формой канавок по дну ручьёв в которых формируются поперечные рёбра. Ниже в таблице 2 приведены значения стойкости калибров чистовых клетей при прокатке арматурных профилей по различным стандартам. Таблица 2 – Стойкость калибров чистовой клети (т/калибр)

Наиболее низкая стойкость калибров чистовых клетей наблюдается при прокатке профиля с серповидным ребром по ТУ 14-1-5254-2006. На калибрах с нарезкой профилей №10ту, в большей степени происходит разрушение рабочей поверхности с образованием трещин, выкрошиваний и сколов буртов, чем на калибрах для прокатки арматуры по ГОСТ 5781-82 или повышенной сцепляемости (СП). В чистовых калибрах при прокатке профилей №10ту затруднено течение металла в поперечном направлении, то есть в зазор между валками в сравнении с профилями по ГОСТ и повышенной сцепляемости (СП). Образование трещин и выкрошиваний приводит к отпечатку на готовом профиле и преждевременной замене калибров как показано на рисунке 5. При прокатке арматуры слиттинг-процессом в случае выкрошивания или образования трещины на одном калибре производится замена рабочей пары калибров.  Рис. 5 – Вид дефектов на поверхности калибров и готовом профиле. Низкая стойкость калибров при прокатке арматуры №10ту обусловлена образованием глубоких трещин в первую завалку комплекта валков. Глубокие трещины образуются только на калибрах для прокатки арматуры №10ту. Это, по-видимому, связано с особенностями деформации овального раската в чистовом калибре. На рисунке 6 приведены схемы прокатки овальных раскатов в чистовых калибрах с нарезкой профиля по ТУ и ГОСТ.  а) б) Рис. 6 - Схема деформации овального раската в чистовом калибре: а) – профиль по ТУ; б) – профиль по ГОСТ. Профиль по ТУ имеет поперечное серповидное ребро, которое не выходит на продольное ребро. При задаче и деформации овального раската в чистовом калибре поперечная канавка перекрывается, препятствуя уширению металла (рис. 6а). Металл в калибре получает всестороннее сжатие. Возникают силы, направленные вдоль оси валка, действующие на боковые стенки калибра. В вершине ручьёв калибра создаются растягивающие напряжения, способствующие возникновению трещин. Кроме этого, скопившаяся в канавке вода испаряется, увеличивается в объёме и с эффектом микровзрыва разрушает рабочую поверхность ручья калибра. На рабочей поверхности нового калиброванного валка всегда имеются микрориски, которые служат концентраторами образования трещины. Многократные циклические силовые и термические нагрузки приводят к соединению микротрещин и образованию единой трещины, проникающей на значительную глубину поверхностного слоя валка. Высокая твёрдость материала валка свидетельствует о его хрупкости. Поэтому на валках с высокой твёрдостью трещины проникают на глубину до 15мм после первой завалки комплекта. Вид трещин в рабочей поверхности калибра для прокатки арматуры №10ту приведён на рисунке 7.  Рис. 7 – Трещины в рабочем слое валка для прокатки арматуры №10ту. Профиль по ГОСТ имеет поперечное ребро, охватывающее тело профиля по всему периметру до продольного ребра (рис. 6б). При задаче и деформации овального раската в чистовом калибре поперечная канавка не перекрывается, не препятствует уширению металла. Нагрузка на стенки в чистовом калибре при прокатке арматурных профилей по ГОСТ меньше. Скопившаяся вода испаряется, увеличивается в объёме и выходит через поперечные канавки по месту сопряжения с продольным ребром. Эффект микровзрыва отсутствует, трещины образуются значительно меньшей глубины, большинство которых удаляется при переточке с нормативным съёмом 8мм. 2.3 Система охлаждения рабочих калибров. В мелкосортном цехе №1 на данный момент охлаждение валков происходит за счет резиновых шлангов, установленных на входе и выходе. Необходимо обеспечивать непрерывное, интенсивное охлаждение валков при прокатке и возможность отключения охлаждения при ее окончании. Рекомендуемое давление в шлангах, подающим воду к рабочим валкам (2 - 3) кгс/см². Рекомендуемая температура воды (25 - 30) °С в зимний период, до 35 °С в летний период. Воду для охлаждения калибра валка необходимо подавать со стороны выхода полосы из клети, а шланги устанавливать максимально ближе к очагу деформации и поверхности калибра как показано на рисунке 8.     (а) (б) (в) (г) Рис. 8 Охлаждение валков в цеху №1. Периодически, в течение смены необходимо проверять состояние шлангов. При засорении отверстий производить очистку или замену шланга. Вода для охлаждения прокатных валков берется из грязного оборотного цикла, не оснащенной никакой фильтрацией. Давление не стабильное, в основном до 2 кгс/см², не обеспечивает необходимое охлаждение. На основании данной проблематики необходимо разработать мероприятия по увеличению стойкости калибров, а именно: - Применение твердосплавных валков; - Использование других марок чугуна для изготовления прокатных валков; - Применение водо-воздушного охлаждения. Далее мы рассмотрим данные мероприятия для определения наиболее целесообразного для применения в производстве цеха. Мероприятия по увеличению стойкости калибра валков. 3.1 Применение твердосплавных валков. Как известно, на прокатные валки приходится свыше 10% от стоимости прокатного передела. Из-за износа бочки валки списываются с вполне пригодными шейками. 20–25% времени работы стана уходит на перевалки валков. Наиболее эффективным является применение бандажированных валков даже при однократном использовании оси, так как стойкость материала бандажа в 3 – 4 раза выше цельнокованых или литых, а применение твердых сплавов повышает износостойкость валков в 8 – 10 раз, особенно валков прокатных станов горячего металла. Профиль износа валков показан на рис. 9.  Рис. 9. Профиль износа рабочей поверхности бочки валка прокатного стана. Где: 1 - валки из чугуна с отбеленным слоем, изготовленные по традиционной технологии; 2 - валки с рабочим слоем из быстрорежущей стали после прокатки 7200; 3 - валки с рабочим слоем из быстрорежущей стали после прокатки 5500 т; 4 – бандажированные валки. Твердосплавные бандажи напрессовывают на оси валков или заливают жидкий металл в осевое пространство валка. Однако нарушение сопряжения бандажа и оси валка сдерживает применение этих способов. Получение бандажированного валка, состоящего из высокохромистого износостойкого чугунного бандажа и высокопрочной, пластичной стальной сердцевины (оси) валка, устраняет указанные недостатки. На рисунке 10 предоставлены образцы твёрдосплавных бандажей.   Рис. 10 Твердосплавные бандажи. Твёрдосплавные валки имеют высокий коэффициент теплопроводимости. По сравнению с валками из чугунных материалов, твердосплавные валки более устойчивы к высоким температурам, имеют более высокую износостойкость и прочность. Кроме того, показатели твёрдости данных валков снижаются в условиях высоких температур. Таким образом, твёрдосплавные валки спроектированы для применения в высокоскоростных сортовых прокатных станах для производства арматуры, профиля и проволоки. В настоящее время чистовые прокатные станы состоят из 8-10 клетей. В первых клетях чистовых станов валки находятся в тяжелых условиях работы и подвержены высоким нагрузкам. Поэтому самыми важными свойствами в данном случае являются высокая твёрдость и сопротивление термической усталости. В последних клетях более важными свойствами валков являются также сопротивление термической усталости и устойчивость к износу. Использование твёрдосплавных валков позволяет значительно уменьшить частоту замены валков, что, в свою очередь, снижает затраты труда и увеличивает эффективность работы. Твёрдосплавные валки улучшают качество поверхности и увеличивают объем готовой продукции, что является безусловной экономической выгодой. Твёрдосплавные валки фиксируются на оси при помощи гидравлической контргайки с осевым давлением в 200 мПа, которое задается гидравлическим маслом. Так как составные твёрдосплавные валки не подвержены предварительному напряжению, они работают более эффективно. Еще одной причиной этого является применение бандажей из материалов более высокой стойкости. Но, например, применение твердого сплава для изготовления сплошных рабочих валков затруднено, так как эти материалы не способны воспринимать большие изгибающие нагрузки и крутящие моменты.

Таблица 3. Хим. Состав и твердость твердосплавных валков. В таблице №3 рассмотрены два вида твердосплавных волка. При сравнении с с текущим использованием валковСПХН-60 (средняя стойкость валков 62-68 HS) видно, что твердость у твердосплавных валков в разы больше чем используемые в мелкосортном цеху №1. Это значит, что износостойкость увеличится что приведет к уменьшению выкрашивания, сколов буртов и другими постоянными дефектами, связанными с валками.  Рис. 11 Система охлаждения твердосплавных валков. Для охлаждения таких валков необходимо использовать особую воду с низким содержанием щёлочи и содержанием твердых частиц в воде не более 1,5 мг/литр. Рекомендуют использовать конструкцию для охлаждения валков как указанно на рисунке 11. Но для того чтобы внедрить данную технологию в мелкосортном цехе № 1 нам понадобится ряд нововведений в современный цикл производства. Для установки системы охлаждения как приставлено в рис. 11 потребуется принципиально новая конструкция клети, так как действующая клеть не позволяет установить указанную систему охлаждения. Нынешняя система охлаждения запитана с грязного оборотного цикла, что не подходит для охлаждения твердосплавных валков. В современных условиях данное предложение является не целесообразным в виду дороговизны. 3.2 Использование валков из других марок стали. В рамках работы по совершенствованию химического состава и повышения стойкости калибров проведены испытания различных марок чугуна для валков чистовой группы цеха №1: - СПХН (базовый), СПХНФ, СПХНМ, СШХНМ, производства ЕВРАЗ ЗСМК; - CC II и SGA II производства КНР – DELONG, SinoSteel. Оценка эксплуатационных показателей валков из различных материалов проводилась по стойкости калибров в сравнение с нормативным показателем при прокатке арматурных профилей №10 слиттинг-процессом. Большая часть валков с различным экспериментальным химическим составом формировалась в комплекты для прокатки профилей №10 с нарезкой поперечных рёбер по ТУ. В таблице 4 приведены результаты по стойкости калибров при прокатке арматуры №10, на валках с различным химическим составом. Таблица 4 – Стойкость калибров в зависимости от состава материала валков

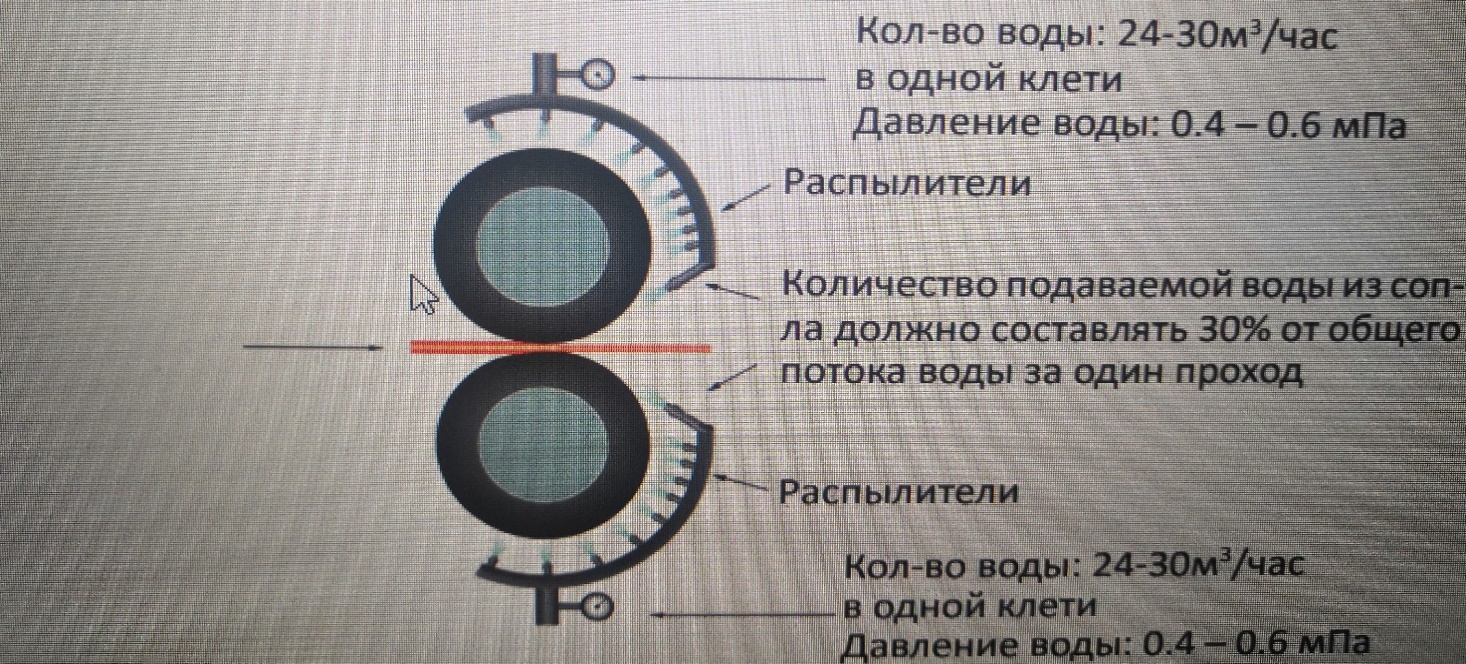

На валках из чугуна с пластинчатой формой графита (СПХН, СПХНФ, СПХНФ собственного производства и CC II производства DELONG КНР) получены не удовлетворительные результаты по стойкости калибров при прокатке арматурных профилей №10ту. Таким образом, стойкость калибров определяется качеством материала валков, условиями охлаждения и деформации, а также зависит от марки стали и вида прокатываемого арматурного профиля. Из таблицы 4 следует, что лучшие эксплуатационные показатели при прокатке наиболее проблемных профилей №10ту, получены на валках из чугуна СШХНМ (чугун с шаровидной формой графита, легированный хромом, никелем, молибденом) собственного производства и на валках из бейнитного чугуна с шаровидной формой графита SGA II (легирован хромом, никелем, молибденом) производства SinoSteel КНР. Стойкость калибров на этих материалах валков в среднем составила: - материал SGA II – 63,9т или выше норматива на 27,8%; SGA II производства SinoSteel КНР закупались по цене 1 500 000р за 1 шт. Производство собственного волка из чугуна СШХНМ обошлось в 600 000р за шт. Базовая же стоимость нынешнего валка из чугуна СПХН обходится в 250 000р и так же производится собственными силами. Не смотря на положительную динамику роста износостойкости валков полученных с маркого чугуна СШХНМ (собственного производства) и SGA II (КНР производства), тоже не рентабельно на данный момент в связи с большими денежными затратами на производство или покупку их. 3.3 Водо-воздушное охлаждение рабочих калибров. Вследствие растущих требований к прокатным станам, уменьшения конечной толщины проката при увеличении толщины исходного материала, обжатие на клетях увеличивается. Увеличение обжатия ведет к увеличению очага деформации и, следовательно, к увеличению усилия прокатки и повышенному нагреву валков. Подобные планы прокатки, в сочетании с увеличением ширины проката и расширением марочного сортамента, требуют особого контроля температуры рабочих валков и эффективного теплоотвода. Важнейшей целью охлаждения валков является достижение равномерного и однородного охлаждения по всей длине бочки валка. Оптимально подобранная система охлаждения валков в рабочем состоянии позволяет достигать множество важных целей: - Максимальный теплоотвод при минимальном расходе охладителя; - Симметричные температурные профили на рабочих валках; - Контроль температурного профиля; - Отсутствие разницы температур между верхним и нижним рабочим валком; - Правильная работа системы изгиба валков. В мелкосортном цехе №1 используют водяное охлаждение по ходу прокатки непосредственно в очаг деформации как показано на рис.8. Такого охлаждения недостаточно для валков так как оно осуществляется только не посредственно в одну точку охлаждения валка, а именно возле очага деформации. Что приводит к неравномерному охлаждению и перегреву валка. Отсутствие воздушного отсечения воды на валки приводит к попаданию воды в очаг деформации что приводит к микровзрывам непосредственно в самом очаге деформации. Это приводит к микротрещинам на буртах канавок. Для равномерного охлаждения валков с целью повышения их износостойкости предлагается установить коллекторы с водяным охлаждением 12(а). | ||||||||||||||||||||||||||||||||||||||||||||||||||||||