при при  ,, где: ,, где:

lmax - максимальное межосевое расстояние между валками, формирующими сочлененный профиль, и роликами не приводного делительного устройства, мм;

Е - модуль упругости материала разделяемой полосы, МПа;

- минимальный радиус инерции, мм; - минимальный радиус инерции, мм;

σр - напряжение подпора, необходимое для продольного разделения, МПа;

k=0,5 - коэффициент приведения длины;

σs - фактическое сопротивление деформации разделяемого материала, МПа.

Ответственными за настройку (правильную установку привалковой арматуры, калибровочный меж валковый зазор, отсутствие зазоров между нажимными винтами и предохранительными стаканами, соосность калибров и др.) рабочих клетей стана являются вальцовщики 7-го разряда. Вальцовщик стана горячей прокатки проверяет величину зазоров валков по буртам, путем прокатки по крайним буртам отрезка катанки с последующим замером её толщины штангенциркулем.

При несоответствии калибровочных зазоров по буртам проверяется настройка валков в вертикальной плоскости. Первоначально в стан задается одна заготовка полной длины. Во время её прохождения наблюдают за захватом полосы каждой клетью, проверяют натяжение между клетями и группами клетей, наблюдая нагрузку предыдущей клети в момент захвата следующей клетью.

Неустойчивое поведение полосы в момент задачи переднего конца в вводную арматуру после кантовки полосы из клетей №16 (22) свидетельствуют о неправильно выставленном угле на кантующих роликах. Неустойчивое поведение полосы после кантовки устраняется корректировкой угла кантовки кантующих роликов.

От первоначально прокатываемой заготовки производится отбор проб для определения геометрических размеров профиля. При прокатке «слиттингом» отбираются парные пробы. При отклонении размеров (диаметра тела на парных пробах при «слиттинге») вальцовщик стана горячей прокатки проверяет правильность выставленных зазоров, осевое смещение валков.

При прокатке «слиттингом» разница зазоров по краям буртов в 0,25 мм способствует разнице по диаметру тела в параллельных калибрах до 0,1 мм.

При прокатке «слиттингом» несимметричное заполнение калибра (неодинаковое выполнение поперечных ребер с противоположных сторон профиля), при правильно нарезанном чистовом калибре, свидетельствует об одностороннем заполнении овального калибра в клети №16 (22) по причине смещения вводных пропусков или большого износа разрезного калибра клети №15 (21).

Для устранения данного несоответствия необходимо:

- проверить настройку вводной 4-х роликовой коробки. При необходимости переместить коробку в сторону с наименьшим заполнением для симметричного разрезания раската;

- проверить соосность установки вводной арматуры относительно калибра на клети №16 (22);

- проверить износ разрезного калибра клети №15 (21).

При повторной задаче заготовки полной длины для настройки стана, вальцовщик стана горячей прокатки определяет правильность заполнения калибров после клетей №17 (23), №13 (19) и №14 (20) по отпечаткам, которые оставляет движущаяся горячая полоса на деревянном бруске. Заполнение калибров регулируют изменением обжатий в предыдущих клетях и корректировкой межвалкового зазора по мере износа калибров, кроме клети №13 (19), где стороны квадрата выходящей полосы должны быть одинаковыми и соответствовать калибровке.

Получение удовлетворительного профиля после чистовой клети при неправильном заполнении калибров предыдущих клетей не является признаком правильной настройки стана.

При получении удовлетворительных результатов настройки клетей, обороты двигателей увеличивают до значений в соответствии с таблицей калибровки. В случае изменения диаметра валков расчет числа оборотов производится по формуле:

N2 = (N1хD1)/D2,

где:

N1 – число оборотов валков до перевалки, об./мин;

N2 – число оборотов валков после перевалки, об./мин.;

D1 – катающий диаметр валков до перевалки, мм;

D2- катающий диаметр валков после перевалки, мм.

Ножницы № 57 и № 58 типа «Старт-Стоп» по скорости вращения настраиваются таким образом, чтобы при порезке раската не происходило подгибания переднего и заднего концов штанг. Ножницы аварийной порезки настраиваются аналогично.

После настройки ножниц необходимо опробовать их работу в холостом режиме на постоянном резе. Убедившись в том, что ножницы работают нормально, оператор дает разрешение на прокатку.

Расчет оборотов роликов центрального рольганга (I секция за ножницами) производится по формуле:

Nрольг.=70×Vпр

Изменение оборотов роликов рольгангов после запуска необходимо производить плавно во избежание аварийных отключений.

При соответствии размеров раскатов таблице калибровки, размеров, массы погонного метра и качества поверхности готового проката требованиям, при отсутствии превышения допустимых нагрузок на оборудование стан считается настроенным и переводятся на полный темп прокатки.

1.5 Технология прокатки.

Непрерывный мелкосортный цех №-1 по проекту предназначен для производства проката следующего сортамента:

сталь круглая диаметром (12 30) мм;

сталь квадратная со стороной (8 27) мм;

сталь арматурная №12 28;

сталь полосовая (12 80) х (4 20) мм;

сталь шестигранная (8 27) мм;

сталь угловая №2 4.

С целью обеспечения высокой производительности и сокращения парка валков мелкосортный цех №-1 специализирован на производстве следующих видов проката:

- кругов горячекатаных диаметрами (10 14) мм;

- арматурных профилей горячекатаных и термомеханически упрочнённых №10 14;

- квадратов горячекатаных со стороной 10, 12, 14 мм;

- угловых профилей горячекатаных № 2 4.

- производство арматурного проката №8.

Весь сортамент продукции цеха №-1 производится в соответствии с требованиями действующих НД по технологическому регламенту, утвержденному в установленном порядке. Прокатка всех профилей на стане осуществляется согласно действующих схем прокатки и таблиц калибровки. Таблицы калибровки должны находиться на постах управления стана на видном месте.

Прокатку разрешается вести только после того, как будет проверено поступление воды для охлаждения калибров прокатных валков, установлена арматура, обеспечивающая удержание раската, настроен стан, получен профиль в соответствии с НД по размерам и качеству поверхности. Запрещается задавать в клети заготовки или раскаты пониженной температуры, с неравномерным нагревом по длине или с охлажденными (подмоченными) концами, т.к. при этом в очаге деформации возникают значительные усилия, приводящие к перегрузке привода и поломке валков.

После нагрева в методических печах заготовки с помощью внутрипечных рольгангов и трайб-аппаратов № 31 и 32 выдаются на скоростной рольганг. Скоростным рольгангом заготовки транспортируются к трайб-аппаратам № 39 и 40, с помощью которых металл задается в клеть «А». Прокатка в черновой и промежуточной группах клетей ведется в две нитки.

После нагрева заготовки выдаются для прокатки в линию стана. Стан состоит из черновой группы 8, в которой восемь горизонтальных клетей, промежуточной группы 10, состоящий из четырех горизонтальных клетей и двух групп 12, 13, состоящих из шести клетей каждая (чередующиеся вертикальные и горизонтальные клети).

Прокатка в черновой и промежуточной группах ведется без натяжения или с очень незначительным натяжением. Подпор в черновой и промежуточной группах не допускается, т.к. это может повлечь за собой вывод из строя вводной арматуры, порчу передаточных столов и застревание раскатов, т.е. привести к бурежке. Контроль натяжение осуществляется оператором начиная с первой клети, по изменению нагрузок (уменьшение нагрузки предыдущей клети при захват последующей свидетельствует о наличии натяжения, а увеличение – о подпоре).

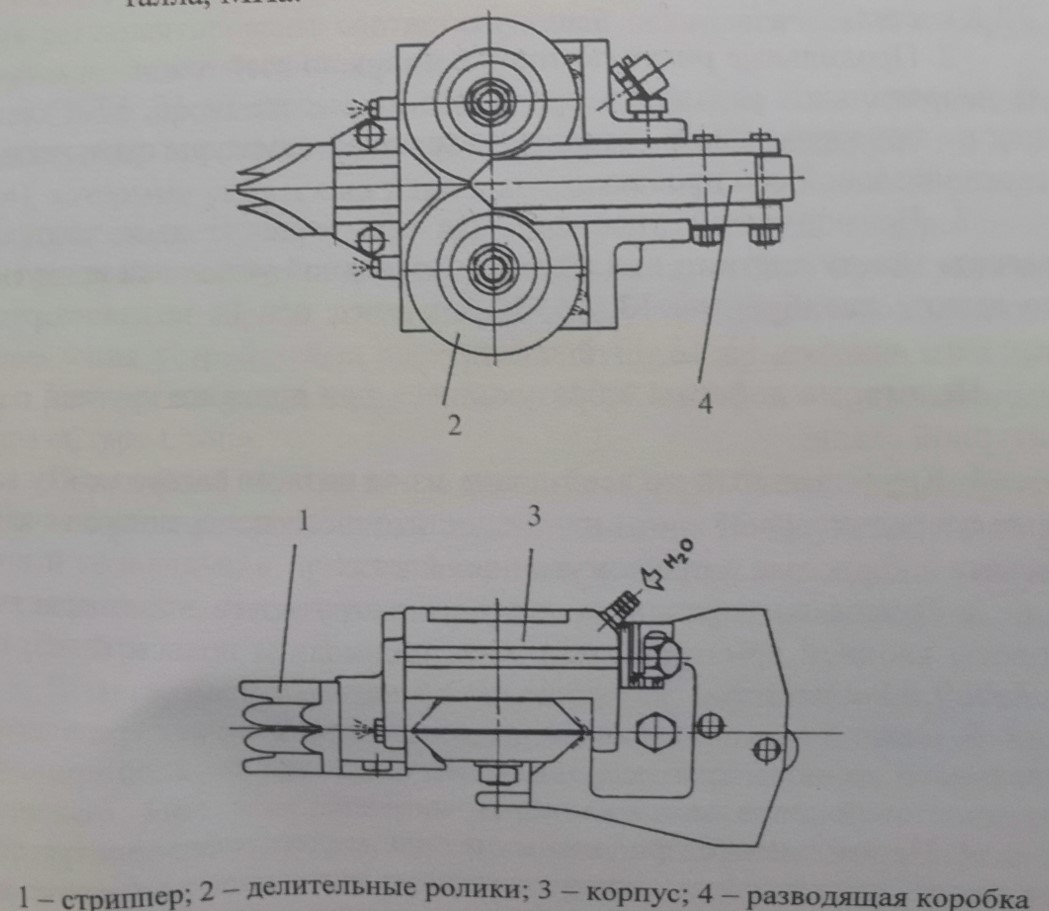

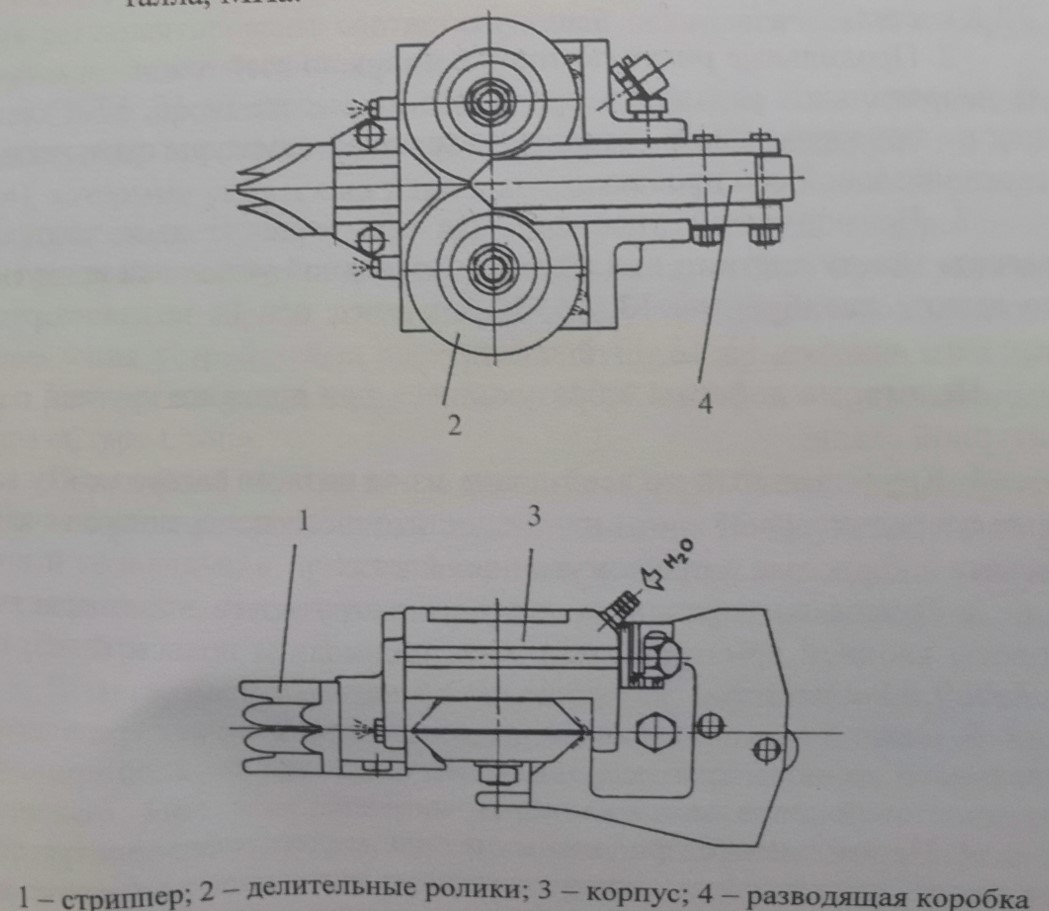

Прокатка в черновой и промежуточной группах ведется в 2 нитки по действующим таблицам калибровки и схемам прокатки. В цеху №-1 прокатка может производится по обычной технологии с использованием слиттинг- процесса. Технология «Слиттинг-процесс» заключается в продольном разделении проката, после предварительного формирования профиля, состоящего из нескольких соединённых между собой перемычкой частей. Разделение профиля на части происходит в 15 (21) клети разрушением соединительной перемычки не приводным роликовым делительным устройством рисунок (2).

Неприводное роликовое делительное устройство устанавливают на выходе из 15 (21) клети на расстоянии, не превышающем межосевое расстояние между валками, формирующими сочлененный профиль, и роликами непрерывного делительного устройства.

Для гарантированного стабильного разделения профиля на части с учетом унификации делительного устройства для производства арматурного проката № 10, межосевое расстояние не должно превышать 240 мм и закладывается в конструкцию крепления делительного устройства. При производстве продукции по технологии «Слиттинг-процесс» прокатка в чистовых группах ведется до 15 (21) клети исключительно в одну нитку, а в 16 (22) и 17 (23) клетях в две нитки. Число клетей, участвующих в прокатке, зависит от прокатываемого профиля и колеблется от 14 до 18 по одной стороне.

Рис. 2 Делительная арматура CT-RS.

При работе оператор обязан поддерживать запас регулировки оборотов не менее 5 % и не допускать превышения оборотов выше допустимых. Для двигателей клетей, на валках которых произведен переход калибров или сделана перевалка, устанавливают обороты на (1,5 - 2,0) % выше рабочих, для предотвращения образования петли в момент захвата первой полосы.

При установившемся процессе прокатки контроль натяжения на черновой и промежуточной группах осуществляется оператором ПУ-21, начиная с 1-ой клети, по изменению нагрузок (уменьшение нагрузки предыдущей клети при захвате последующей свидетельствует о наличии натяжения, а увеличение – о подпоре). Для проверки натяжения в стан задают две заготовки без разрыва «штука в штуку». Если при выходе из последней клети черновой и промежуточной групп разрыв между заготовками находится диапазоне (50 - 100) мм, а после чистовой клети (100 - 150) мм, то группы считаются настроенными. Натяжение устраняется путем плавного регулирования скоростей вращения становых двигателей потенциал-регулятором.

Не допускается большое петлеобразование между клетями чистовой группы и между группами, т.к. образовавшаяся петля может привести к застреванию раската в привалковой арматуре. Большое натяжение вызывает невыполнение готового профиля. Черновая и промежуточная группы считаются настроенными, если разница габаритных размеров профиля по концам раската и его серединой составляет не более 0,5 мм, отсутствует переполнение калибров по всей длине и образование петли на задних концах раската на чистовой группе. Передний конец раската при выходе из последней клети черновой группы обрезается на ножницах № 53, 54.

Длина обрезки переднего конца составляет от 150 до 200 мм. За ножницами № 57, 58 установлены пробоотборники для отбора проб в потоке стана. Перед отбором проб операторы ПУ-23, 24 по циркулярной громкой связи дают команду на ПУ-14 и ПУ-21 на прекращение прокатки по соответствующей нитке. Оператор ПУ-21, получив подтверждение от нагревальщика 5-го разряда с ПУ-14 о том, что по этой нитке задана в клеть А последняя заготовка, объявляет по циркулярной громкой связи «Направо (налево) в чистовой последняя».

При проходе переднего конца раскате за ножницы № 57, 58 оператор ПУ-23, 24 нажимает на кнопку «отбора проб». Когда задний конец проходит чистовую клеть, срабатывает заслонка пробоотборника и с выдержкой времени происходит рез. Операторы ПУ-21, 23 и 24 обязаны учитывать разницу при прокатке в одну и в две нитки.

При прокатке в одну нитку межвалковый зазор на черновой и промежуточной группах изменяется на 0,3 мм, что приводит к уменьшению сечения раската и, как следствие, промежуточную и чистовую группы необходимо подстраивать: общими потенциометрами уменьшить обороты групп и наоборот, если прокатка ведётся в две нитки.

В течение получаса после начала работы необходимо подстроить группу, так как после загрузки стана происходит постепенный разогрев валков с увеличением диаметра и уменьшением зазора на 0,5 мм. Подстройку стана осуществляют вальцовщики по данным контроля размеров и массы 1 м готового профиля. В результате износа калибров происходит постоянное изменение сечения полосы. Поэтому в течение всей смены вальцовщики регулярно производят контроль правильности заполнения калибров металлом, размерами и качеством поверхности прокатываемой полосы и готового профиля. При отклонении размеров полосы вальцовщик стана горячей прокатки проверяет правильность выставленных зазоров, осевое смещение валков.

Операторы ПУ-21, 23, 24, корректируя обороты клетей, при их изменении более чем на 3 %, требуют от вальцовщиков соответствующего изменения зазора между валками. Резкое изменение натяжения свидетельствует о большом изменении размеров полосы и требует прекращения прокатки до устранения причин. Осевую регулировку валков производить только на холостом ходу.

Производить осевую регулировку валков во время нахождения раската в валках запрещается. В течение всей смены вальцовщик должен регулярно контролировать работу быстроизнашивающейся арматуры, следить за тем, чтобы выводная трубка чистовой клети прилегала к валкам с минимальным зазором. Состояние калибров валков и настройка стана должны обеспечивать получение профиля в соответствии с требованиями НД и заказа.

Не допускается работа на выработанных калибрах, а также на калибрах, имеющих сетку разгара, приводящую к образованию дефектов прокатного происхождения. Масса погонного метра профиля при установившемся режиме прокатки контролируется с частотой, достаточной для обеспечения выполнения требований НД и заказа, но не реже, чем 1 раз в час и каждый раз после перехода или перевалки. При производстве арматурного проката в минусовом поле допусков по массе погонного метра дополнительно отбираются пробы из середины раската не реже, чем через 30 мин.

1.6 Производство термически упрочненного и ускоренно охлаждённого проката.

Для принудительного охлаждения стержневого проката в потоке стана используется установка, состоящая из энергетического узла, левой и правой трассы охлаждения.

Каждая трасса представляет собой ряд последовательно установленных в линии прокатки охлаждающих секций, размещенных перед и за делительными ножницами №№57, 58. Для принудительного охлаждения раскатов в ТТУ используется вода техническая температурой (20 – 32) °С.

Промежуточные и окончательный отогревы поверхности обеспечиваются длительностью выдержки между циклами охлаждения за счет сохранения внутреннего тепла. Регулирование количества тепла, отобранного от раскатов, производится включением или отключением охлаждающих секций или их частей, давлением воды, подаваемой в секции и скоростью прокатки.

Термомеханическое упрочнение арматурного проката и ускоренное охлаждение проката в потоке стана осуществляется в соответствии с ТК 899-СПЦ-01.

1.7 Охлаждение металла на холодильнике.

Порезанный на ножницах №57, 58 металл транспортируется центральным рольгангом на холодильник, который предназначен для приёмки раскатов, их охлаждения, выравнивания передних концов, формирования пакетов раскатов и их передачи к ножницам холодной резки (НХР). На стане применен двухсторонний реечный холодильник, работающий в ручном и автоматическом режиме.

Раскат, поступающий на холодильник, сбрасывается двухрядными подъёмными клапанами на рихтовочные плиты и затем при помощи подвижной реечной системы транспортируется к пакетосборникам.

При передвижении раскатов по холодильнику к пакетосборникам происходит выравнивание передних концов прутков тянущими коническими роликами, установленными среди элементов реечной системы холодильника. С пакетосборника металл передается перекладывающим устройством на отводящий рольганг, которым перемещается к НХР для порезки на мерные длины в соответствии с заказами.

Электрическая схема холодильника предусматривает автоматический сброс штанг подъёмными клапанами и работу подвижных реек холодильника в автоматическом режиме от системы «АСУ раскрой стана «250-1». Для быстрой и точной остановки клапанов, подвижных реек и перекладывающего устройства в исходном положении служат путевые выключатели, а также применяется динамическое (постоянным током) и механическое торможение. Если клапана остановились в промежуточном положении, то их можно вернуть в исходное положение (клапан опущен) нажатием кнопки возврата клапанов, не снимая ключа с автоматики. Схема автоматического сброса устанавливается оператором ПУ-31 в системе «АСУ раскрой стана «250-1». Сброс по переднему концу производится при прокатке угловых профилей. Сброс штанг на холодильнике осуществляется по достижению передним концом штанги расчетной точки сброса. Оператор ПУ-31 посредством настроечных параметров корректирует точку сброса.

При работе в этом режиме необходимо:

- загружать стан с разрывом между заготовками перед клетью «А» не менее 300 мм;

- следить, чтобы последняя штанга была короче остальных на (5 – 10) м (во избежание получения «коротыша»). «Коротыши» короче 20 м системой «АСУ раскрой стана 250-1» не сбрасываются. Если появился «коротыш» более 20 м, то он не должен привести к срабатыванию клапана. Для этого нужно при появлении «коротыша» в начале холодильника, ключом отключить клапан и включить его после прохождения «коротыша».

2 Существующие положение по эксплуатации валков чистовой клети при прокатке № 10 А500с.

2.1 Эксплуатационное состояние валков в мелкосортном цехе №1.

В клетях мелкосортного цеха №1 применяются прокатные валки исполнения СШХНФМ из легированного чугуна с шаровидным графитом. В клетях А и 1 применяются также стальные валки.

Комплект валков для каждой клети выполняется с одинаковым диаметром бочки.

Расточка новых валков, а также ремонт производится в ВТЦ в соответствии с чертежами калибровок и монтажными чертежами, выдаваемыми главным калибровщиком.

Монтажные чертежи валков, по которым производится расточка и приемка валков, схемы прокатки и таблицы калибровки утверждены директором сегмента Прокат.

Валки укомплектованы подушками – ПЖТ, обеспечивающими надежную работу стана при условии их правильной сборки, хранения и эксплуатации. Сборка подушек с ПЖТ и монтаж на валках производятся на специализированном участке вальцетокарного цеха.

Напрессовка опор на новые валки должна сопровождаться наружным осмотром опор и устранением выявленных дефектов. При этом для проверки уплотнений и заполнения опор смазкой производится прокачка ПЖТ маслом под давлением до 0,5 МПа (5 кгс/см2).

Отверстия маслопроводов подушек после сборки, при транспортировке и хранении должны быть закрыты специальными пробками. Использование случайных предметов для заглушки отверстий маслопроводов запрещается. Для обеспечения нормальной работы ПЖТ, при сборке должны быть выдержаны, в зависимости от номера подшипника, минимальные и максимальные радиальные зазоры между втулкой-цапфой и втулкой-вкладышем.

Для обеспечения нормальной работы ПЖТ необходимо:

- нижний валок на стенде установить строго горизонтально по уровню;

- валки вертикальной клети установить строго вертикально.

Перекос опор относительно оси валков не допускается. В течение смены вальцовщикам групп необходимо следить за температурой всех подшипников. При прокатке давление масла, поступающего в ПЖТ, должно поддерживаться постоянным, в пределах от 0,8 до 1,2 кгс/см2. Температура масла, поступающего в ПЖТ, должна быть не более (38 – 40) С. Перед пуском стана необходимо тщательно проверить систему охлаждения калибров валков.

Температура поверхности валков не должна превышать 60 С. Контроль нагрева проверяется осторожно рукой на ощупь при полной остановке стана. Валок не перегрет, если рука свободно удерживается на его поверхности.

При переходе с одного калибра на другой необходимо передвинуть водяные коллекторы нижнего и верхнего валка на соответствующие калибры. Вода после перехода на новый калибр, открывается после захвата переднего конца валками.

Первая заготовка задается в стан при отключенном охлаждении валков. Подача воды на охлаждение валков возобновляется при стабильном захвате и отсутствии пробуксовки полосы.

При прокатке арматурных профилей на клети №17 (23) перед входом в очаг деформации рекомендуется устанавливать воздушную форсунку или трубку для удаления воды из канавок ручьёв калибров.

Поверхность ручьёв разрезных калибров клетей №14 (20), №15 (21) и делительных роликов необходимо контролировать визуально, а также с помощью шаблонов через каждые 100 ÷ 150 раскатов. При обнаружении трещин, выкрашиваний или повышенного износа поверхности вальцовщик стана горячей прокатки совместно с мастером смены (мастером занятым на горячих участках работ) принимают решения о замене калибра или перевалки клети. Не допускается прокатка на выработанных калибрах, а также на калибрах, имеющих сетку разгара.

В качестве базового материала валков для черновых, промежуточных и чистовых групп клетей станов используется чугун исполнения СПХН-60 с твёрдостью 62÷68HS, обладающий высокой износостойкостью и не дорогой по стоимости. Валки изготавливаются в литейном и механическом цехах ООО «Ремонтно-механический завод», входящего в состав ЕВРАЗ ЗСМК, методом стационарного литья. Заливка жидкого чугуна производится сифонным способом. Приводная шейка валка расположена снизу по отливке. Содержание основных легирующих элементов чугунных валков приведено в таблице 1.

Таблица 1 – Химический состав валков исполнения СПХН-60.

C

|

Si

|

Mn

|

Cr

|

Ni

|

P

|

S

|

3,30÷3,50

|

0,65÷0,75

|

0,30÷0,50

|

0,65÷0,75

|

1,8÷2,2

|

≤ 0,20

|

≤ 0,07

|

Материал кованых валков – сталь 50 химическим составом по ГОСТ 1050-88. Калибры стальных валков наплавляются порошковой проволокой ПП-НП-35В9Х3СФ на подслое 30ХГСА. Твёрдость рабочей поверхности составляет 44HRC.

2.2 Калибровка и основные дефекты профиля № 10.

На рисунке 3 предоставлена калибровка валков №10 А500

|

Скачать 4.36 Mb.

Скачать 4.36 Mb.

при

при  ,, где:

,, где: - минимальный радиус инерции, мм;

- минимальный радиус инерции, мм;