Вкр. ВКР. 1. 1 Причины износа и поломок валков

Скачать 4.36 Mb. Скачать 4.36 Mb.

|

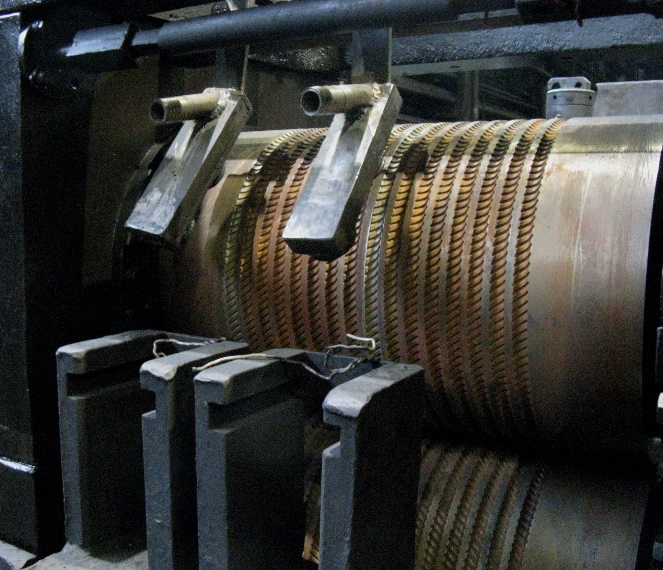

(а) (б) Рис. 12 Коллектор водо-воздушного охлаждения. Вода по гибким шлангам будет подавятся через коллектора на валки равномерно с промежутком между собой на ширину рабочих калибров для равномерного охлаждения. Это приведет к повышению износостойкости валков. На входе в клеть предлагается установить параллельно воздушные коллектора в которые поступает воздух для отсечения воды попадающих на валки. Воздушные коллектора предотвращают попадания воды в сам очаг деформации. Воздух для воздушных коллекторов использовать предлагается с общей воздушной системы цеха. Вода для охлаждения валков берется со второй секции трассы термоупрочнения. Перед клетью ставится задвижка с манометром для регулирования давления подаваемое на водяные коллектора. Данный метод увеличит износостойкость калибров, а так же сократит время на перевалки клетей и переходы по выработке. В результате произведенной реконструкции увеличится выпуск продукции за счёт сокращения времени на перевалки и переходы, стойкость калибров увеличится на 25%. На производство коллекторов в год планируется затратить 3 000 000р За 12 месяцев в 2022 году было израсходовано 118 валков на сумму 26 354 725 руб. При ожидаемой повышении стойкости на 25% за счет водо-воздушного охлаждения валков, их количество в год сократится на 29 шт. и экономии 6 588 680 руб. Средняя производительная цеха № 1 при производстве арматурного профиля №10 А500С слиттингом, мерной длины – 81,5т/ч. Стойкость калибра при прокатке №10 А500С с пары калибров – 50т/к (калибра), или 100т/пара. Производство в смену 978т с учетом времени на переходы 100мин/смену, в год составляет 60000 минут (1000ч/год). При повышении стойкости на 25%, стойкость калибра при прокатке №10 А500С с пары калибров составит 62,5т/к, или 125т/пара. Время на переходы в смену сократится до 80мин/смену, а за год до 12000мин/год(800ч/год). Экономия времени за год составит 200ч/год. Увеличится дополнительный объем выпускаемой продукции при производстве 81,5т/ч за год составит 16 300т. Среднегодовая прибыль за счёт реализации продукции цеха при 12тыс.руб/т составляет 195 600 000.руб. Таким образом, внедрение данной реконструкции позволит увеличить выпуск продукции на 10% и сократить время на переходы 200ч/год. Затраты при этом сократятся на закупку валков в размере 29шт и экономии 6 588 000 руб., ожидаемый экономический эффект внедрения составит 165 600 000. руб. Заключение. Целью данной работы является максимально возможное увеличение стойкости калибров при прокатке профиля А500С №10. Необходимость этого заключается в том, что в каждую кампанию прокатки данного профиля мелкосортный цех №1 получает большое количество брака в готовом сорте, который требует дополнительной сортировки. Низкая стойкость калибров приводит к большому количеству дополнительных простоев связанных с большим количеством переходов и перевалок по выработке. В следствии этого учащается переточка прокатных валков, что приводит к их преждевременному списанию. Что в свою очередь приводит к увеличению затрат на закупку и содержание парка валков. В данной работе мы детально рассмотрели технологический процесс работы мелкосортного цеха №1. Описали текущее положение и проблематику при прокатке А500С №10. Анализ выявил ряд проблем связанных с охлаждением калибров. На основании выявленных проблем мы предложили ряд мероприятий по увеличению стойкости калибров. Использование твердосплавных валков или бандажей результативно, и повсеместно используется на современных металлургических производствах. Но применение их в мелкосортном цехе №1 считаем нецелесообразным в связи с высокими затратами на модернизацию клетей. Опыты связанные с использованием различных марок чугуна, в том числе импортного производства показали незначительное увеличение стойкости, при высокой стоимости данных валков. Для достижения максимальной износостойкости мы пришли к выводу, что результативным мероприятием в данных условиях является применение водо-воздушного охлаждения рабочих калибров прокатных валков. При внедрении данного мероприятия ожидается уменьшение затрат на закупку валков на 6,5 млн.руб в год., а так же сокращение парка прокатных валков на 29 штук. Увеличение стойкости калибров на 25% сократит количество переходов и перевалок клетей и высвободит производственного времени на 200ч/год. Производительность мелкосортного цеха №1 при загруженности цеха до 81,5 т/ч позволит получить дополнительный объем производства который составит 16 тыс/т. готовой продукции в год. При маржинальной доходности 12 тыс/руб за тонну готовой продукции экономический эффект будет достигать 195 млн.руб в год. В следствии вышесказанного мы предлагаем данное мероприятие к внедрению в производство. Список используемой литературы 1. Петраков О.В. Исследование и разработка технологии получения биметаллических отливок прокатных валков с высокой эксплуатационной стойкостью рабочего слоя. Автореферат диссертации на соискание ученой степени кандидата технических наук. — Москва, 2007 — 24с. 2. http//www.engineering-surface.co 3. http//www.plasmacentre.ru 4. Лазаренко Б.Р., Лазаренко Н.И. Электроискровое легирование поверхностей деталей машин. http//www.elspark.narod.ru 5. Гераськин В.В. Оборудование и технологии охлаждения валков.// ТехСовет, 2007, М с.46. 6. Балдаев Л.Х., Лупанов В.А., Шатов А.П. Восстановление геометрии методами газотермического напыления.// Конверсия в машиностроении, 2006, с.26. |