1. 1 Техническое обслуживание и ремонт 1 2 гидравлический пресс 3

Скачать 309.56 Kb. Скачать 309.56 Kb.

|

|

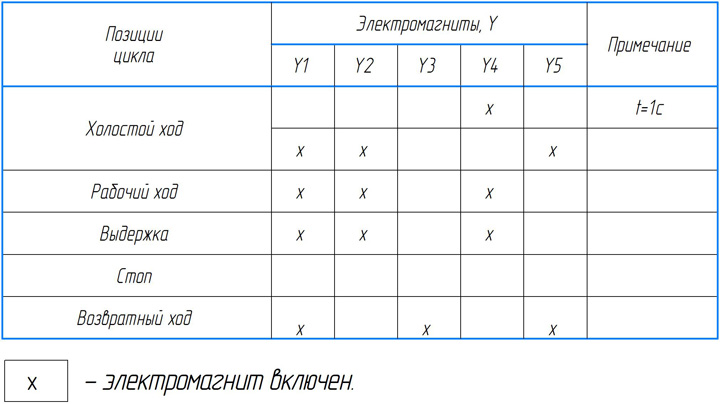

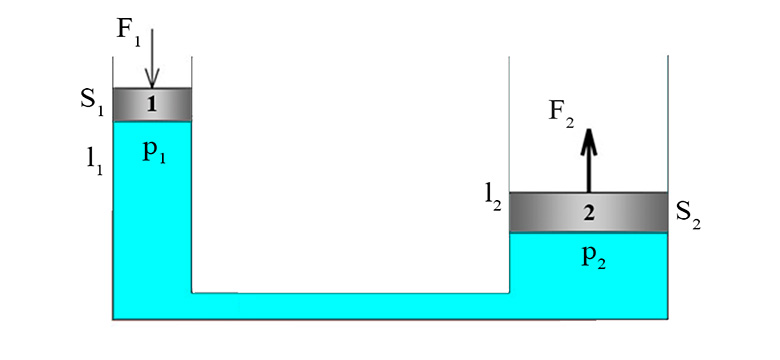

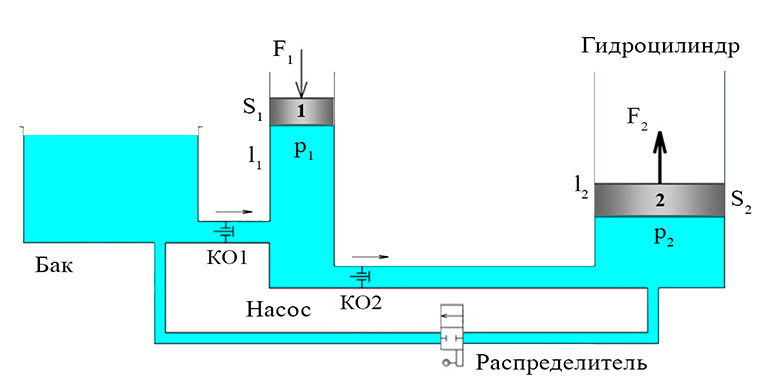

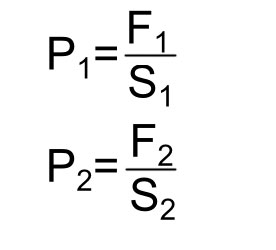

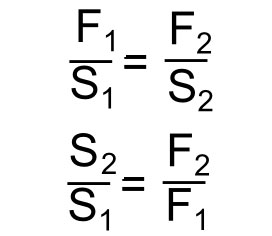

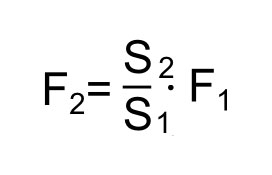

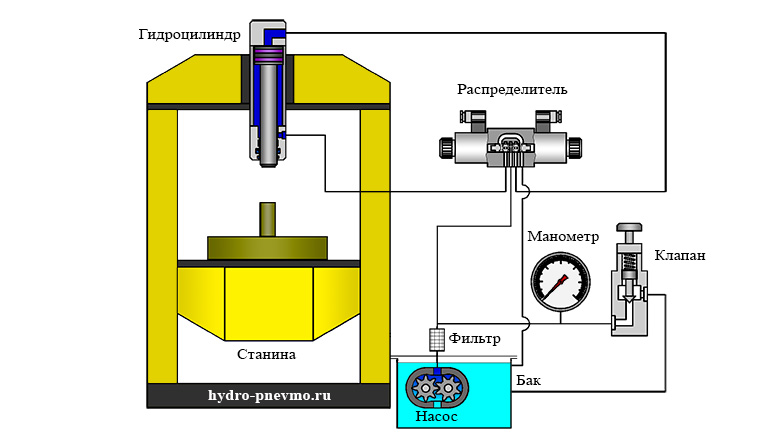

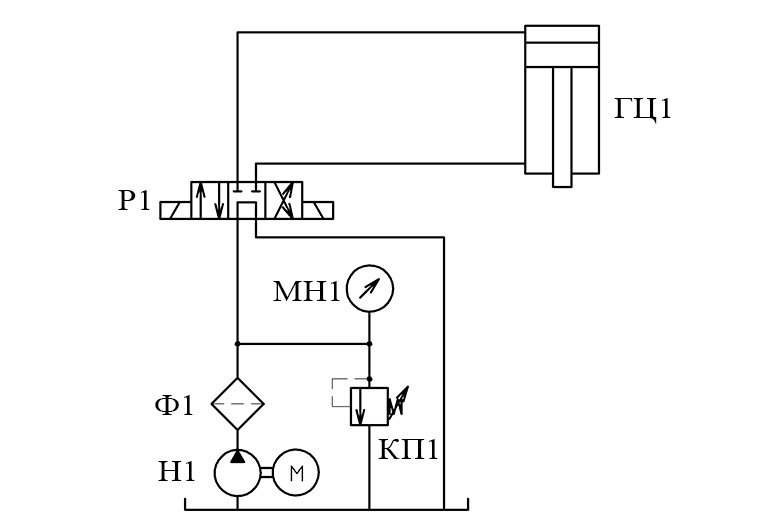

Содержание 1.1 Техническое обслуживание и ремонт 1 1.2 гидравлический пресс 3 2. Характеристики гидравлических прессов 5 2.1Достоинства гидравлических прессов 5 2.Недостатки гидравлических прессов 5 5. Электрооборудование 15 16 6. Классификация гидравлических прессов 19 7. Привод и оборудование гидропрессовых установок 22 8. Ремонт гидравлического пресса 24 9. Техника безопасности при обслуживании электрооборудования 26 Заключение 27 Список использованных источников 28 1.1 Техническое обслуживание и ремонтТехническое обслуживание и ремонт (ТОиР) — комплекс технологических операций и организационных действий по поддержанию работоспособности или исправности электрооборудования гидравлического пресса при его использовании по назначению, ожидании, хранении и транспортировании. Основная цель ТОиР это предупреждение, своевременное выявление и устранение отказов и повреждений следующими мерами: контроль технического состояния, инспекция в определенном объёме с определенной периодичностью; плановая замена элементов по достижении определенной наработки или календарного срока службы; плановая или в зависимости от технического состояния смазка, зарядка, заправка маслом, топливом иными специальными жидкостями и газами; плановый и неплановый ремонт для устранения отказов, пред отказных состояний и повреждений. Возможны разные способы планирования работ по ТОиР: По событию — например, устранение поломки оборудования, используется, если себестоимость ремонта относительно низкая, а брак продукции, который получается в результате поломки оборудования, невысок и не повлияет на выполнение обязательств перед заказчиками; Регламентное обслуживание — для оборудования с предусмотренными режимами и регламентами обслуживания, изначально предполагающего регулярное применение соответствующих мер по поддержанию работоспособности, такой вид обслуживания дает самый высокий процент готовности оборудования, но он и самый дорогой, поскольку реальное состояние оборудования может и не требовать ремонта; По состоянию — экспертным путём или с помощью измерителей, установленных на оборудовании, проводится оценка состояния оборудования, и на основании этой оценки делается прогноз, когда это оборудование надо выводить в ремонт. Плюсы этого вида обслуживания — его себестоимость меньше, а готовность оборудования к выполнению производственных программ достаточно высока. Регламентированное ТО включает в себя работы, выполняемые в соответствии с технической документацией в обязательном порядке после определенного пробега, наработки или временного интервала по заранее утвержденному регламенту. К таким работам обычно относятся: замена смазки в агрегатах, замена некоторых быстро изнашиваемых и легкозаменяемых деталей, испытания сосудов и грузоподъемных механизмов, регулировка и наладка ответственных рабочих машин (например, подъемных машин), периодическое техническое обслуживание по специальному графику и т. п., а также проверка технического состояния оборудования при помощи средств технической диагностики и визуально. Работы по регламентированному ТО обычно сопровождаются остановкой рабочих машин и проводятся по специальному графику. Нерегламентированное ТО включает в себя работы по чистке, обтяжке, регулировке, добавлению смазки, замене быстро изнашиваемых и легкозаменяемых деталей, и т. д. Потребность в этих работах выявляется при проведении периодических осмотров, мониторинга технического состояния с помощью диагностических систем и средств технической диагностики. Устраняются выявленные замечания во время технологических перерывов, переходов и обычно без остановки технологического процесса, или с кратковременной остановкой. Организация комплекса работ по ТОиР на производственных предприятиях обычно реализуется созданием единого специализированного подразделения, руководитель которого, в штатном расписании главный механик, несёт ответственность перед руководством предприятия за исправное (работоспособное) состояние всего оборудования. Таким подразделениям подчинены ремонтные цеха, а на небольших предприятиях — и энергетическое хозяйство. 1.2 гидравлический прессэто устройство для получения высокого давления сжатия какого-то вещества, вытеснение жидкостей, изменения формы изделий, подъема и перемещения тяжестей. Возникнув в конце XVIII века, гидравлический пресс использовался в основном для пакетирования сена, выдавливания виноградного сока, отжима масла и др.. Позже его стали применять для ковки слитков, промышленного листового и объемной штамповки, гибки, правки, выдавливания труб и профилей, брикетирования отходов, прессования порошковых материалов, покрытия кабелей металлической оболочкой и т.д. В настоящее время гидравлические прессы используются практически на каждом промышленном предприятии. Оборудование незаменимо на производстве изделий из пластмассы, резины, фанеры, алмазов и текстолита. (Гидравлический пресс - это машина для оказания статического воздействия - сжатия, обработки давлением, зажимания, кинематическим звеном которой является жидкость.) 2. Характеристики гидравлических прессовГидравлический привод позволяет реализовать различные усилия и скорости перемещения выходного звена пресса. Скорость перемещения выходного звена может варьироваться в диапазоне от 0,1 мм/с до 300 мм/с. Усилие гидравлического прессаОдним из ключевых преимуществ гидравлических прессов является простота регулирования силы и возможность реализации больших усилий. Силу, развиваемую гидравлическим прессом можно определить как произведение давления в полости гидроцилиндра на площадь поршня: F=p*S В зависимости от конструкции гидравлические прессы способны развивать усилие от нескольких тонн, до 70 000 тс (тонн силы). 2.1Достоинства гидравлических прессовВозможность получения огромных усилий Большой коэффициент усиления Простота регулирования и контроля усилия Простота регулирования скорости выходного звена Высокая надежность Кинематическим звеном гидравлического пресса является жидкость, движение который осуществляется по трубопроводам, в том числе и гибким, это позволяет передавать энергию даже к подвижным элементам конструкции. 2.Недостатки гидравлических прессовМеньший, по сравнению с механическими прессами, КПД Относительно высокая стоимость комплектующих и обслуживания Возможность попадания масла в зону прессования 3. Принцип работы гидравлического пресса Работа гидравлического пресса основана на принципе гидравлического рычага.  На рисунке показана схема простейшего гидравлического пресса, состоящего из поршней большего и малого диаметров, установленных в сообщающихся цилиндрах, под поршнями находится жидкость. На поршень малого диаметра площадью S1 оказывается усилие F1, определим усилие F2, которое сможет преодолеть поршень площадью S2. Давление под поршнем 1 можно вычислить по формуле: p1=F1/S1 Давление под поршнем 2 будет определяться зависимостью: p2=F2/S2 Согласно закону Паскаля давление, приложенное к жидкости передается всем точкам этой жидкости одинаково во всех направлениях. p1=p2=p Получается, что: F1/S1=F2/S2 F2=F1*S2/S1 Сила на втором поршне будет увеличена пропорционально соотношению площадей поршней. Чем больше площадь второго поршня, и чем меньше площадь первого тем больший коэффициент усиления можно получить на гидравлическом рычаге. Величина перемещения поршня 2 зависит от объема жидкости, вытесненного поршнем 1. Определим величину перемещения второго поршня l2, при перемещении поршня 1 на расстояние l1. l2=l1*S1/S2 Так как первый поршень меньше второго, то расстояние на которое переместится второй поршень будет меньше расстояния, на который переместится первый поршень. Получается, что представленная конструкция позволила значительно увеличить усилие, но при этом произошло снижение величины перемещения. Каким образом можно увеличить величину хода поршня 2, не увеличивая конструкцию? Добавив в конструкцию два обратных клапана, и бак с дополнительным объемом рабой жидкости, мы сможем увеличить величину перемещения поршня 2, увеличивая число циклов перемещения поршня 1. Для возврата поршня 2 в исходное состояние добавим задвижку или распределитель, позволяющий при необходимости вытеснить жидкость из под поршня 2 обратно в бак.  Рассмотрим как работает гидравлический пресс в данном случае. Во время перемещения поршня вниз под действием давления жидкости клапан 1 прижимается к седлу - закрывается, а клапан 2 открывается, жидкость поступает под поршень 2, заставляя его перемещаться и при необходимости преодолевать усилие нагрузки. По достижении крайнего нижнего положения поршень начинает перемещаться вверх, увеличивая объем под поршнем, в результате создавшегося разряжения клапан 1 откроется, а клапан 2 закроется жидкость из бака будет поступать под поршень 1. После достижения крайнего положения поршень начнет движение вниз вытесняя рабочую жидкость, цикл повториться. Таким образом увеличивая число циклов, можно достигнуть необходимой величины перемещения поршня 2 с увеличенным, за счет разницы площадей, усилием. Представленную конструкцию можно назвать простейшим гидравлическим прессом, поршень 1 совместно с обратными клапанами 1 и 2 является поршневым насосом, поршень 2, установленный в цилиндрической камере - гидроцилиндром одностороннего действия, управление потоками жидкости осуществляется с помощью распределителя или задвижек. 3.1 Гидравлический рычаг. С правилом механического рычага, наверняка, знаком каждый из Вас. Устройства, основанные на принципе механического рычага позволяют создавать значительные усилия, в различных механизмах. Гидравлический рычаг, также, как и механический позволяет создавать огромные усилия, прием, как показывает практика, с помощью гидравлики, реализуются огромные усилия, не достигаемые механическими или электрическими приводами. Принцип действия гидравлического рычага, также как и механического, основан на законе сохранения энергии, который в гидравлике для несжимаемой жидкости записывают в виде уравнения Бернулли:  В данной зависимости приняты обозначения: V - скорость потока P - давление g - ускорение свободного падения p - плотность z - геометрическая высота Рассмотрим систему, показанную на рисунке:  На данной схеме приняты следующие обозначения: S - площадь P - давление V - объем l - перемещение F - сила В данной системе на поршень 1 и 2, действует одна и также жидкость, утечек в системе нет, разница в высоте расположения поршней пренебрежимо мала, поэтому для рассматриваемой системы закон сохранения энергии можно записать следующим образом.  Величина усилия F определяется как произведение давления p на площадь, в рассматриваемой системе поршни имеют разные площади S1 и S2. Значит давление можно определить используя зависимость:  Приравняв указанные зависимости, получим:  Таким образом, сила F2 будет определяться:  Получается, что приложив к первому поршню усилие, мы получим на втором большее усилие, причем коэффициент увлечения определяется отношением площадей поршней, проводя аналогию с механическим рычагом, соотношение площадей поршней можно назвать передаточным отношением. Но как в любом другом, в гидравлическом рычаге, выигрыш в усилии должен компенсироваться потерей в перемещении. В рассматриваемом примере, объем жидкости вытесненный первым поршнем, перемещается под второй, поэтому можно записать зависимости:  Получается, что коэффициент, определяющий величину уменьшения перемещения, зависит от соотношения площадей поршней S1 и S2. Таким образом, гидравлический рычаг, как и механический позволяет получить большее усилие, при этом, теряя в величине перемещения. Особенности гидравлического рычага позволяют реализовать большие усилия при меньших габаритах по сравнению с механическим рычагом. 4. Устройство гидравлического пресса В реальных прессах используются объемные насосы различных типов, от насоса по трубопроводам жидкость поступает к одному или нескольким гидроцилиндрам. Параметры потока - давление, расход могут регулироваться с помощью предохранительных и редукционных клапанов, дросселей, регуляторов расхода. Рассмотрим, принципиальную схему реального гидравлического пресса.  Жидкость от насоса через фильтр поступает на вход трехпозиционного распеределителя. В нейтральном положении золотник жидкость через распределитель отправляется на слив. При переключении распределителя жидкость направляется в поршневую или штоковую полость гидроцилиндра установленного на гидравлическом прессе. Во время подачи жидкости в поршневую полость осуществляется рабочий ход - прессование. Во время подачи жидкости в штоковую полость - обратный ход. Усилие прессования определяется как произведение площади поршня на давление в полости гидроцилиндра: F=p*S Максимальное давление в системе определяется настройкой предохранительного клапана и контролируется по манометру, установленному в напорной линии. Гидравлическая схема пресса показана на рисунке.  5. ЭлектрооборудованиеВ состав электрооборудования входит: электрооборудование пресса; электрооборудование электрошкафа. 5.1 Электрооборудование пресса П6324 На левой боковой стенке пресса установлен механизм конечных выключателей, SQ1…SQ3, контролирующих положение ползуна во время работы пресса и светильник местного освещения рабочей зоны. Внутри станины, на боковой стенке пресса, установлен конечный выключатель SQ4 дающий в наладочном режиме команды на ход ползуна вниз или вверх. В качестве конечных выключателей применены бесконтактные индуктивные датчики постоянного тока 24В. Внутри пресса вварен гидробак. На крышке гидробака установлены: − электродвигатель. − гидроблок с установленными на нем электромагнитами постоянного тока 24В. На трубе, подводящей охлаждающую воду к маслоохладителю, установлен электромагнитный клапан постоянного тока 24 В. Конечные выключатели SQ1…SQ3, фотозащита и светильник Е1, подключены к набору зажимов рас-положенному в разветкоробке РК1. Электромагниты гидроблока подключены к зажимам в коробке РК2. Разветкоробка РК2 установлена боковой стенке пресса. Для подключения пресса к заземляющей шине цеховой сети, на правой боковой стенке пресса предусмотрен заземляющий зажим. 5.2 Электрооборудование электрошкафа П6324 Электрошкаф одностороннего обслуживания. В электрошкафу установлены промежуточные реле, защитные диоды, программируемый логический контролер CP1L, контактор, блок питания 24В, трансформатор. В нижней части шкафа находится вводные клеммы. На правой боковой стенке установлен вводной автоматический выключатель. На левой боковой стенке установлен центральный пульт. На пульте (рисунок 1) расположены переключатель режимов, реле времени «Выдержка под давлением», кнопки «Пуск», «Стоп» электродвигателя, кнопки «Стоп авторабота», «Общий стоп», световая сигнализация. 5.3 Описание работы электросхемы пресса П6324 Выполнение операций управления прессом в соответствии с циклограммой осуществляется с помощью программируемого логического контроллера CP1L. фирмы «OMRON». Программа контроллера обеспечивает работу пресса в режимах: «Наладка», «Единичный цикл» (полуавтомат), «Автомат» . | ||||||||||||||||||||||||||||||||||||||||||||||||||||||

| | | | | | ВПКР.13.01.10.21.01 | |||

| | | | | | ||||

| Изм | Лист | № докум. | Подпись | Дата | ||||

| Разраб | Хомяков А.Е. | | | техническое обслуживание и ремонт электрооборудования гидравлического пресса | Литер | Лист | Листов | |

| Пров. | Рук-ль ВКР | | | | 1 | 23 | ||

| | | | | ПХТТ гр. НЭ-19-2Ф | ||||

| Н.контр. | | | | |||||

| Утвердил | | | | |||||