КУРСОВАЯ РАБОТА ПО МДК 02. МДК КУРСАЧ ПЗ. 1. 1 Выбор станкакачалки

Скачать 0.83 Mb. Скачать 0.83 Mb.

|

|

2.5 Карта смазки станка-качалки Смазка станка качалки проверяется и обеспечивается при эксплуатации в соответствии с такими инструкциями: а) для длительного хранения в использовании станка качалки необходимо чтобы не было соответствующей вязкости смазки и грязи, воды и так далее. - период смены масла определяется также качеством используемой масляной марки. Поэтому рекомендуется периодически контролировать процентное содержание, вязкость и кислотность воды в масле и твердых веществ. - после промывки масляной ванны все жидкости, собранные от мойки и заливаемые по качеству свежим маслом, удаляются. б) смазка подшипников. Все подшипники станка смазываются на заводе-изготовителе. Через 6 месяцев, т. е. осенью и весной выполняется нанесение подшипников вазелином. Перед смазкой необходимо провести полный обзор узлов подшипников. в) смазка каната в начале балансира. Чистка каната на головку балансира выполняется с помощью щетки, а затем нанесите качественное масло. Это не должно содержать жирных кислот или лугов. К коррозии болта нефть или другие материалы, собирающие химические вещества. Таблица 3 - Карта смазки

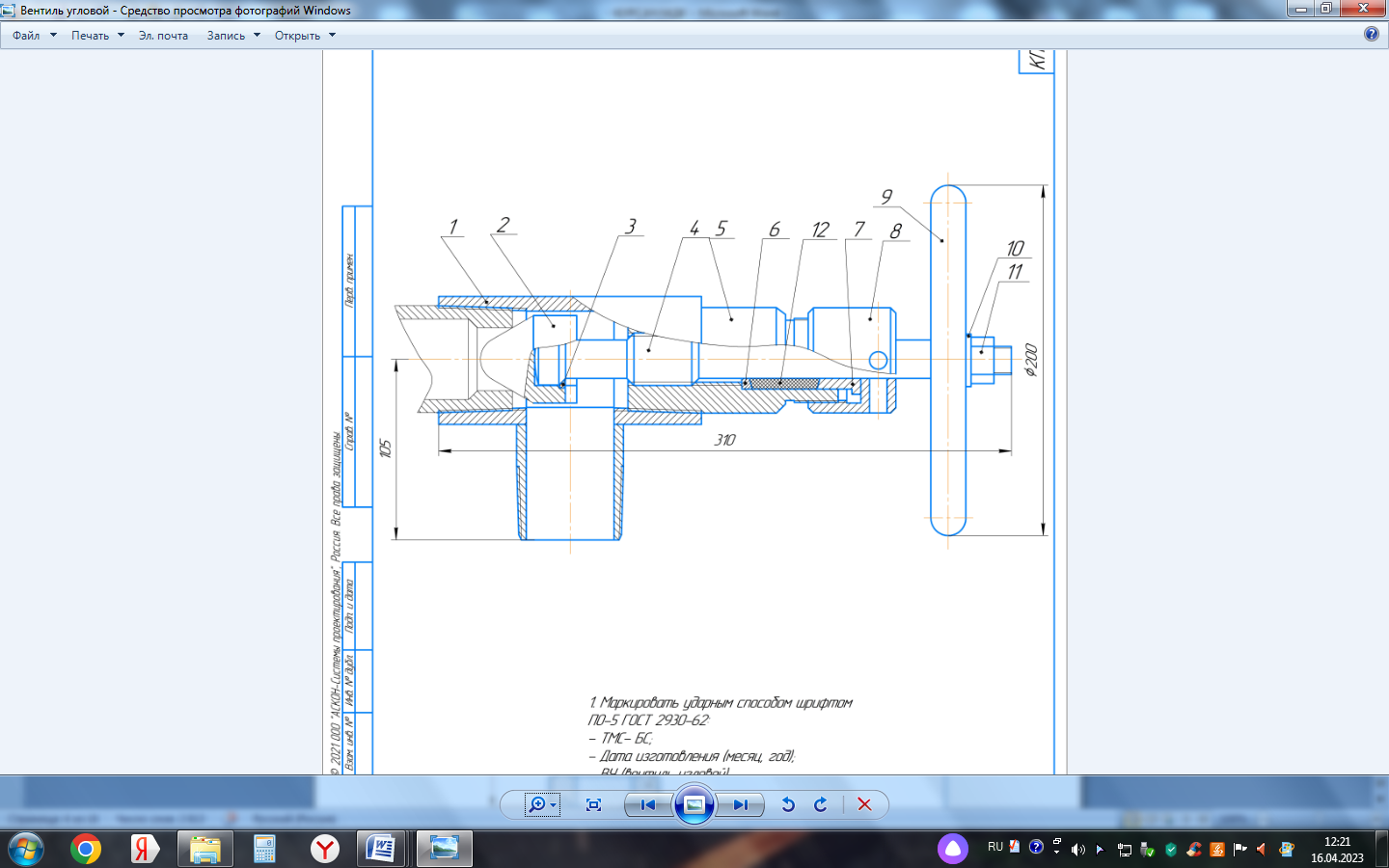

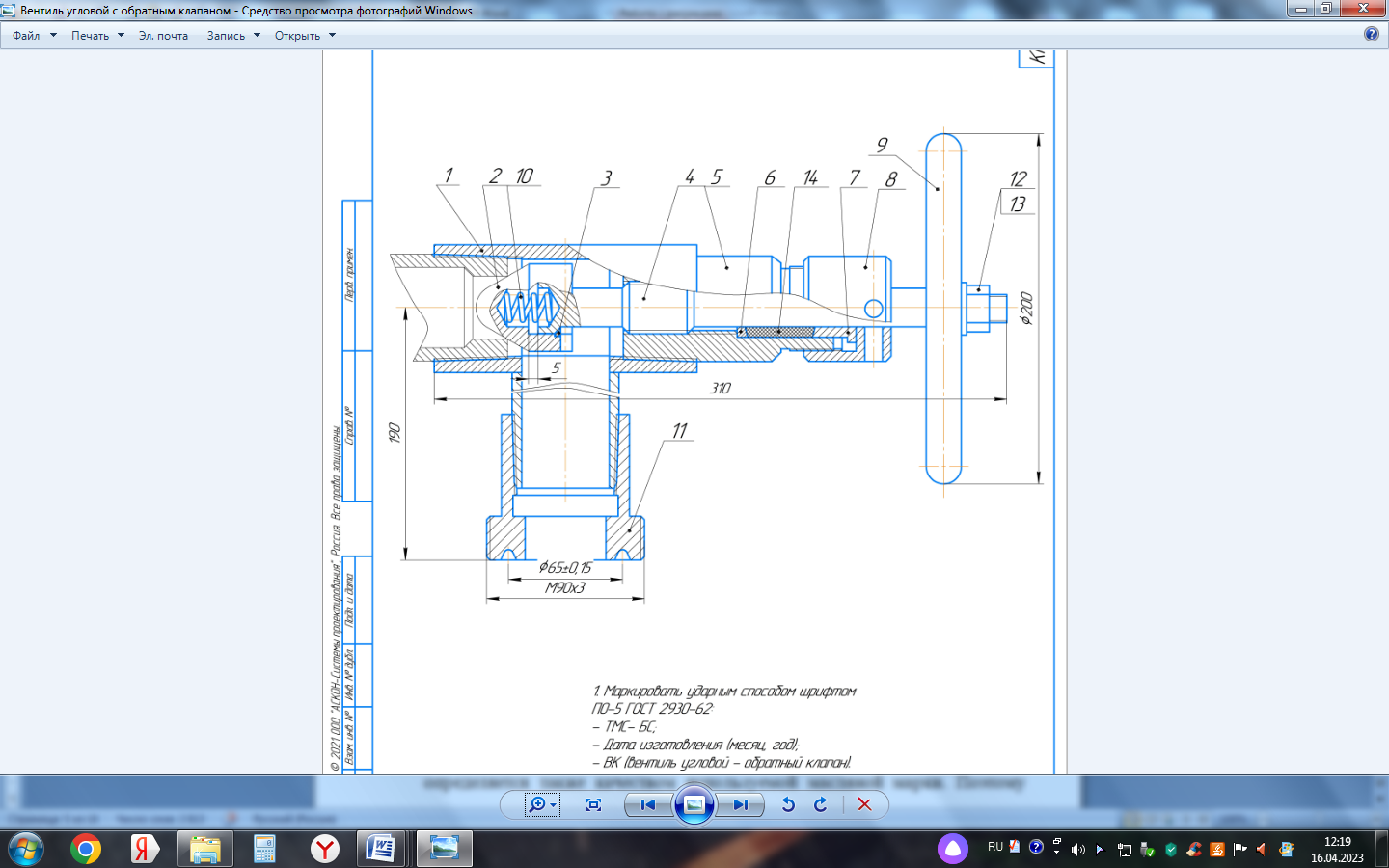

2.6 Установка предохранительного клапана в угловой вентиль устьевой арматуры В настоящее время в нефтяной промышленности изготавливаются устьевые арматуры с запорными устройствами. В качестве запорных устройств применяются вентили угловые скважинные типа ВУС или ВУ. Недостаток заключается в том, что арматуры устьевые поставляются без обратных клапанов, вследствие чего отсутствует автоматический сброс газа из межтрубного пространства в выкидную линию. Предлагаем использовать известные вентиля с применением пружины сжатия. Для этого, необходимо разобрать вентиль, на торце головки штока расточить впадину глубиной 5мм диаметром 10мм с фаской 2х450. Во впадину устанавливаем пружину длиной 25-35мм. Затем собираем вентиль. При повышении давления в затрубном пространстве скважины запорный орган сжимает пружину на расстояние «S» (примерно на 4-5мм), в результате чего газ из межтрубного пространства скважины стравливается в выкидную линию, т.е. выравнивается давление в «затрубе» и выкидной линии, после чего повышается динамический уровень, уменьшается вредное влияние газа на работу насоса. К положительным результатам также относятся отказ от приобретения обратного клапана, устанавливаемого на выкидной линии или газоперепускного клапана, устанавливаемого на насосно-компрессорных трубах, а также соблюдение экологической и пожарной безопасности, т.к. газ стравливается в выкидную линию, а не в открытое пространство. Внедрение предлагаемых вентилей позволит оптимизировать работу глубинно-насосного оборудования, тем самым увеличится коэффициент наполнения насоса, в результате чего повысится и добыча жидкости. Чертежи до внедрения данного вентиля (рисунок 2)  1- корпус вентиля, 2- клапан, 3- кольцо, 4- шпиндель, 5- стойка, 6,7- грундбукса, 8- гайка нажимная, 9- маховик, 10- шайба, 11- гайка, 12- набивка сквозного плетения Рисунок 2 – Вентиль угловой Чертеж после внедрения предохранительного клапана (Рисунок 3)  1- корпус вентиля, 2- клапан, 3- кольцо, 4- шпиндель, 5- стойка, 6,7- грундбукса, 8- гайка нажимная, 9- маховик, 10- пружина, 11- муфта, 12- шайба, 13- гайка, 14- набивка сквозного плетения Рисунок 3 – Вентиль угловой предохранительный клапан 2.7 Расчетная часть 2.7.1 Расчет насосно-компрессорных труб на прочность Выбираем и рассчитываем на прочность двухступенчатую колону штанг для станка-качалки UP9T-2500-3500. Глубина спуска колоны 980м, динамический уровень 850м, плотность жидкости 860кг/м, буферное давление 0,5 Мпа. Определим параметр Коши: Для UP9T-2500-3500  ; (1) ; (1) ; (2) ; (2) ; (3) ; (3)Режим статический Определим перепад давления над плунжером из формулы;  (4) (4)Полагаем, что гидравлическое сопротивление движению жидкости в трубах мало,  (5) (5)Найдем статическое давление жидкости над плунжером:  (6) (6)Давление под плунжером  (7) (7)Перепад давления над плунжером  (8) (8)Выбираем штанги 16 мм и 19 мм в равных долях. Кинематический показатель совершенства UP9T-2500-3500  (9) (9)Для нижней секции диаметром 16 мм  По формуле найдем  (11) (11)Максимальное напряжение  (12) (12)Приведенное напряжение  (14) (14)Для верхней секции диаметром 19мм по формуле  (15) (15) (16) (16) (17) (17)Приведенное напряжение  (18) (18)Выбираем для штанг диаметром 16 и 19 мм сталь 15НЗМА имеющие  , ,  для некоррозионных условий для некоррозионных условий Запас прочности : По   ; ;По  2.7.2 Расчет подшипников Для вала-шестерни Исходные данные: х=1,  , n=1415 об/мин, требуемая долговечность подшипников L10h=3000 ч. , n=1415 об/мин, требуемая долговечность подшипников L10h=3000 ч.Максимальные длительно действующие силы:  H, H, Н, Н,Расчет ведется только для одной опоры  Н. Н.Предварительно принимаем шариковые радиальные подшипники особо легкой серии 103. Для этих подшипников из табл. находим, что Сr=5700 Н, СОr=4100 Н. принимаем X =0,45, Y=1,33, е=0,41.        Принимаем  =1 температура работы подшипника меньше 100°С. =1 температура работы подшипника меньше 100°С.Кк =1,  , ,  . .  Н. Н. Для более нагруженной опоры.    млн. об. млн. об. часов. часов.Т.к. базовая долговечность больше требуемой, то подшипник пригоден. Выбираются шариковые радиально - упорный однорядные подшипники ГОСТ 8338-75 особо легкой серии.

Для отдельного вала. Исходные данные: х=0,45,  , n=429,75 об/мин, требуемая долговечность подшипников L10h=3000 ч. , n=429,75 об/мин, требуемая долговечность подшипников L10h=3000 ч.Максимальные длительно действующие силы:  Н, Н,  Н. Н.Предварительно принимаем шариковые радиальные подшипники легкой серии 204. Для этих подшипников из табл. находим, что Сr=5700 Н, СОr=4100 Н. принимаем X =1, Y=0. Принимаем  =1 температура работы подшипника меньше 100°С. =1 температура работы подшипника меньше 100°С.Кк =1.  Н. Н. млн. об. млн. об.  часов. часов.Т.к. базовая долговечность больше требуемой, то подшипник пригоден. Выбираются шариковые радиально - упорные однорядные подшипники ГОСТ 8338-75 легкой серии.

2.7.3 Расчет стоимости ремонта оборудования с учетом внедряемых мероприятий Произведем расчет затрат при установке стандартного углового вентиля (до внедрения предложения) Таблица 4 – Расчет тарифной оплаты труда на всю бригаду установки предохранительного клапана в угловой стандартный вентиль устьевой арматуры

Затраты на оплату труда по тарифу при установке стандартного углового вентиля (до внедрения предложения) углового ВУ 140x50 составляет 779,8 рублей. Сумма текущей премии ремонтной бригады при установке стандартного углового вентиля (до внедрения предложения) углового ВУ 140x50 Зп = Зб ∙ Н2,(2)  Определяем основную заработную плату бригады Зосн = Зб + Зп,(3)  руб. руб.Дополнительная заработная плата составляет 12% от основной заработной платы: Здоп = Зосн ∙ Н3,(4)  Общая заработная плата бригады (ФОТ-фонд оплаты труда) при установке стандартного углового вентиля ( до внедрения предложения) углового ВУ 140x50 Зобщ = Зосн + Здоп,(5)  руб. руб.Отчисления на социальное страхование определяется по формуле: Зсс = Зобщ ∙ Н4,(6)  = 507,43 руб. = 507,43 руб.Отчисления с заработной платы при установке стандартного углового вентиля (до внедрения предложения) углового ВУ 140x50 составляет 507,43руб. Накладные расходы определяются по формуле: Зн.р. = Зобщ ∙ Hн.р.(12)  руб. руб.Для проведения данных работ по установке стандартного углового вентиля (до внедрения предложения) углового ВУ 140x50 используется техника АРОК Таблица 5 - Затраты использования техники АРОК 9 (транспортные расходы)

На основании произведенных расчетов составляем сметно-плановую калькуляцию на установку стандартного вентиля углового ВУ 140x50 до внедрения предложения Таблица 6 – Сметно-плановая калькуляция на установку стандартного углового вентиля ВУ 140x50 на станке качалке UP 9T-2500-3500

Затраты на замену и установку углового вентиля до внедрения составляют 15296,82 руб Произведем расчет затрат по установке и усовершенствования вентиля углового ВУ 140x50 после внедрения предложения Затраты на изменение вентиля с применением пружины сжатия Таблица 7 – расходные материалы на монтаж клапана обратного для вентиля углового ВУ 140x50

Таблица 8 – Расчет расходов на усовершенствования конструкции вентильного клапана и установку на станке качалке UP 9T-2500-3500

Продолжение таблицы 8

Итого затраты на усовершенствование конструкции углового вентиля с использованием пружины составляют 514,97 руб 2.7.4 Расчет экономического эффекта от внедрения новой техники и технологии и срока окупаемости капитальных затрат (инвестиций) Внедрение в производство новой технологии оправдано только тогда, когда оно обеспечивает экономический эффект: -снижение затрат на производство единицы продукции; -повышение качества изделий (экономия у потребителей); -рост производительности груда, Дополнительные капитальные вложения, направленные на повышение совершенствования технологии, должны быть возмещены экономией затрат на производство. Основной показатель эффективности внедрения новой технологии - годовой экономический эффект, определение которого основывается на сопоставлении приведенных затрат по заменяемой (базовой) и внедряемой технике. Приведенные затраты на единицу продукции (работ) представляют собой сумму себестоимости и нормативной прибыли. Годовой экономический эффект представляет собой суммарную экономию производственных ресурсов (живой труд, материалы, капитальные вложения), которую получает народное хозяйство. В результате производства и использования новой, более качественной техники и которая, в конечном счете, выражается в увеличении национального дохода. Таким образом, в этом показателе отражается народнохозяйственная эффективность. Расчет годового экономического эффекта производится, по различным формулам в зависимости от видов внедряемой новой техники и продукции. Годовой экономический эффект от внедрения новых технологических процессов, механизации и автоматизации производства, способов организации производства и труда, обеспечивающий экономию производственных ресурсов при выпуске одной и той же продукции, определяется но формуле: Э = (3'1-3'2 )А2 , (28) где Э - годовой экономический эффект, руб. 3'1 и 3'2 - приведенные затраты на единицу продукции (работы), производимой с помощью заменяемой (базовой) и новой техники, руб. А2 - годовой объем продукции (работы) с помощью новой техники, натуральные единицы. Таблица 9 – Анализ эффективности установки предохранительного клапана в угловой вентиль устьевой арматуры в условиях ООО УК «Шешмаойл»

За счет усовершенствование вентиля углового скважинного собственными силами, снижаются затраты на покупку обратного клапана. Экономический эффект от внедрения составил 14781,85 рублей за одну ремонтную единицу. Среднегодовой объём ремонтных работ составил 147 раз в год. Среднегодовой экономический эффект составляет 2 228 649,36 рублей. К положительным результатам также относится соблюдение экологической и пожарной безопасности, т.к. газ стравливается в выкидную линию, а не в открытое пространство. Внедрение предлагаемых вентилей позволит оптимизировать работу глубинно-насосного оборудования, тем самым увеличится коэффициент наполнения насоса, в результате чего повысится и добыча жидкости. 3 Охрана труда и противопожарная защита 3.1 Основные положения по охране труда при проведении ремонтных и монтажных работ К проведению технологического процесса допускаются лица, изучившие эксплуатационную документацию на применяемое оборудование и настоящий руководящий документ. При подготовительных работах и в процессе применения технологии необходимо руководствоваться соответствующими разделами действующего РД 08-200-98 «Правила безопасности в нефтяной и газовой промышленности», утвержденного Госгортехнадзором России 09.04.98 г. и дополнений и изменений к ним, утвержденных Госгортехнадзором России 11.08.2000 г. Во избежание замазученности и загазованности надлежит немедленно устранять все неплотности устьевого оборудования. Производственные площадки должны содержаться в чистоте. Разлитые нефтепродукты должны убираться, а территория периодически очищаться от грязи, снега и льда. В заторможенном состоянии тормоз привода должен обеспечивать неподвижность частей привода в любом положении при максимальной нагрузке в точке подвеса штанг. Привод должен иметь надежные ограждения клиноременной и цепной передач, а также движущихся частей. Конструкция ограждений должна быть быстросъемной и соответствовать требованиям ГОСТ 12.2.062-81. Снимать ограждения с движущихся частей разрешается только после полной остановки механизма. Пуск привода без установки на место ограждения и надежного его закрепления запрещается. Работа на высоте при отсутствии огражденного рабочего настила должна выполняться с применением предохранительных поясов. При ремонтных работах пользоваться только исправным инструментом. Работа с гаечным ключом с применением дополнительных рычагов категорически запрещается. В случае отодвигания привода от устья и обратно противовес должен быть в крайнем нижнем положении. В процессе отодвигания привода от устья и обратно в радиусе 10 м от привода не должно быть посторонних людей. Состояние каната надлежит проверять еженедельно, обращая внимание на его целостность и надежность крепления к устьевой подвеске. Канат считается неисправным и подлежит замене, если: одна из его прядей оборвана или вдавлена; он деформирован (вытянут или сплющен) и его первоначальный диаметр уменьшился на 25 % и более; число оборванных проволок на шаге свивки каната составляет более 5 %; на канате имеется скрутка; в результате износа диаметр проволоки уменьшился на 40 % и более; Для обеспечения безопасного обслуживания и эксплуатации электрооборудования на скважине необходимо соблюдать технику безопасности и порядок проведения необходимых мероприятий. Обустройство, монтаж, демонтаж, заземление, обслуживание, ремонт и меры по технике безопасности привода и его электрооборудования должны соответствовать требованиям РД 08‑200‑98 «Правила безопасности в нефтяной и газовой промышленности», утвержденного постановлением Госгортехнадзора РФ № 24 от 09.04.98 г. и действующих дополнений к нему, утвержденных постановлением Госгортехнадзора РФ № 44 от 11.08.2000 г.; «Правил устройства электроустановок. ПУЭ (шестое издание)», утвержденных в 2000 г.; Межотраслевых правил по охране труда (Правила безопасности при эксплуатации электроустановок) ПОТ РМ‑016-2001 РД 153‑34.0‑03.150‑00, а также паспорту и инструкции по эксплуатации на данное изделие. До начала ремонтных работ или перед осмотром оборудования периодически работающей скважины с автоматическим, дистанционным или ручным пуском, электродвигатель должен отключаться и на пусковом устройстве должен быть вывешен плакат «НЕ ВКЛЮЧАТЬ, РАБОТАЮТ ЛЮДИ!». На скважинах с автоматическим и дистанционным управлением приводом вблизи пускового устройства на видном месте должны быть укреплены плакаты с надписью: «ВНИМАНИЕ! ПУСК АВТОМАТИЧЕСКИЙ!». Станции управления работой УСШН обслуживаются персоналом, имеющим допуск к работе на установках напряжением до 1000 В. Запрещается производить регламентные пуско-наладочные работы, проведение обслуживания привода в положении АВТ тумблера режима работ АВТ-ОТКЛ-РУЧН и положении тумблера ДИСТАНЦИОННОЕ УПРАВЛЕНИЕ в положении ВКЛ, т. к. при подаче питания на станцию управления происходит автоматический самозапуск привода. Профилактические работы по осмотру и ремонту должны производиться только при снятом напряжении. Необходимо помнить, что при отключенном питании на входных клеммах автоматического выключателя ПИТАНИЕ-РОЗЕТКА, ПИТАНИЕ-ДВИГАТЕЛЬ и разрядниках остается линейное напряжение 380 В. Основание цепного привода должно быть связано с кондуктором скважины не менее, чем двумя заземляющими стальными проводниками, приваренными в разных местах к кондуктору и основанию. Сечение прямоугольного проводника должно быть не менее 48 мм2, толщина стенок угловой стали не менее 4 мм, диаметр круглых заземлителей — 10 мм. Заземляющие проводники, соединяющие основание привода с кондуктором, должны быть заглублены в землю не менее, чем на 0,5 м. Станция управления также должна быть надежно заземлена. Сопротивление заземления не должно превышать 4 Ом. По степени защиты персонала от соприкосновения с токоведущими частями, а также по степени защиты встроенного оборудования от попадания твердых тел и воды станция управления соответствует группе IP43 по ГОСТ 14254-80. При посторонних стуках и шумах в различных частях привода немедленно остановить его и сообщить мастеру или начальнику участка. Остановку или пуск привода производит только оператор, обслуживающий данную установку. Еженедельно проверять надежность болтовых, шпоночных соединений привода. Эти работы производить при остановленном приводе и вывешенном на рубильнике предупредительном плакате. Запрещается: включать привод при неубранных технологических упорах; производить ремонт, наладку и регулировку при работающем приводе; находиться под уравновешивающим грузом; производить сварочные работы и пользоваться открытым огнем у устья скважины при ремонте привода; работа привода при неисправном заземлении; работа привода при неисправном тормозе; работа привода при неполных рядах уравновешивающих грузов; работа установки при неисправном устьевом оборудовании (утечках через устьевой сальник и соединениях устьевого оборудования); работа при ненадежном креплении привода к основанию и(или) основания к фундаменту; работа при отклонении привода от вертикального положения свыше величин, указанных в эксплуатационной документации; работа при неисправном электрооборудовании. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||