расчет на прочность баков. 1.3 Расчет на прочность. 1. 3 Расчет на прочность элементов конструкции

Скачать 474.93 Kb. Скачать 474.93 Kb.

|

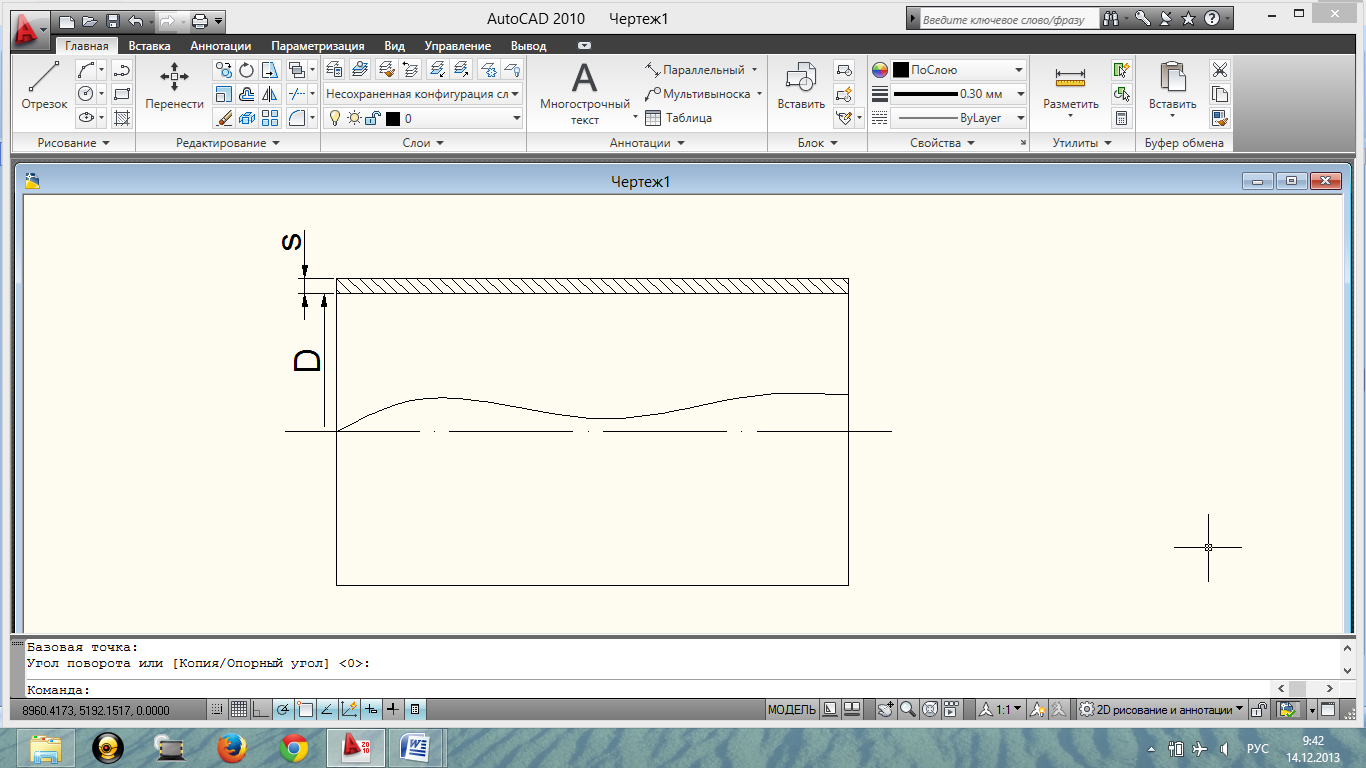

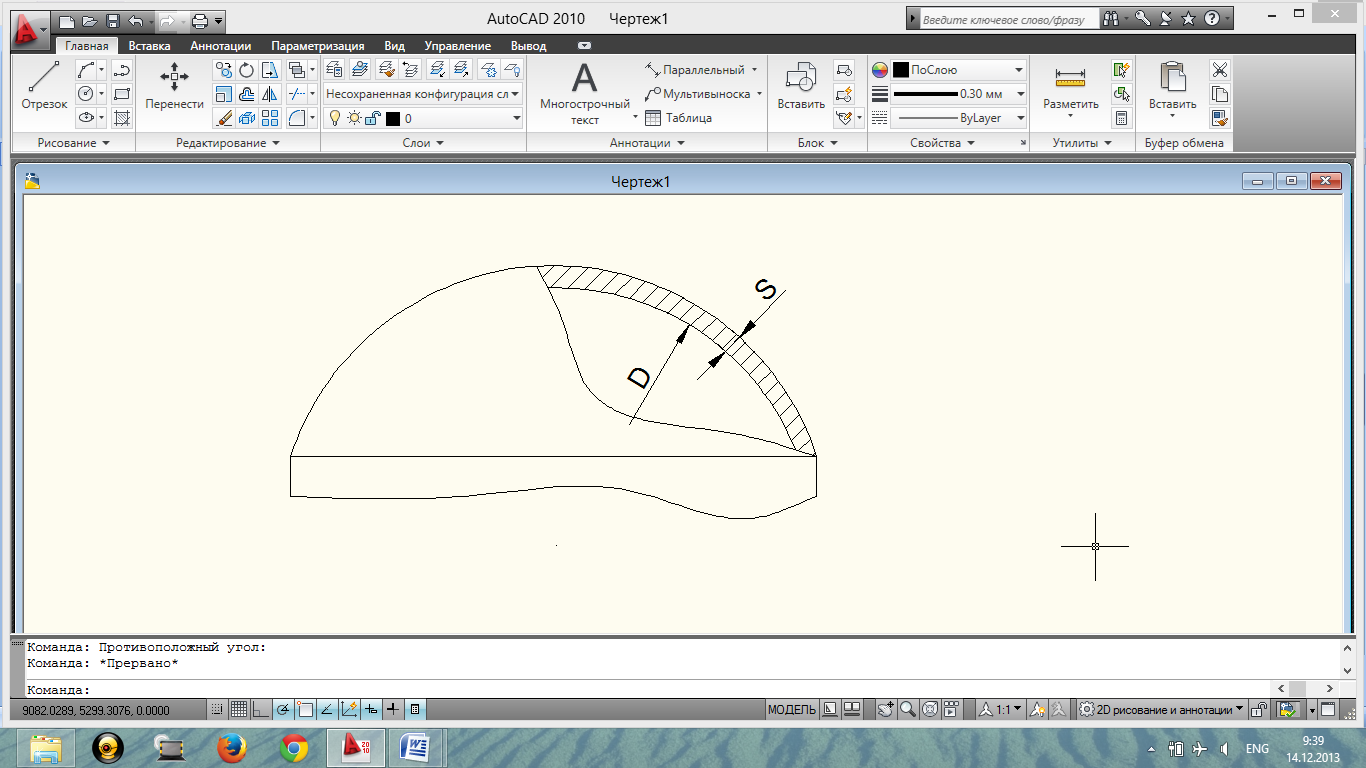

1.3 Расчет на прочность элементов конструкции При расчете прочности необходимо учитывать особенности и условия эксплуатации и изготовления реальной конструкции, поведение конструкции под нагрузкой, характер разрушения ее в целом и отдельных элементов; необходимо также знать все особенности материала, влияющие на конструктивную прочность, а также другие факторы. Конструкция работоспособна с точки зрения прочности, если во всех заданных условиях эксплуатации она удовлетворяет принятым при проектировании нормам прочности. В зависимости от цели производимого расчета различают проектировочный и проверочный расчеты. Проектировочный расчет проводится на стадии проектной разработки конструкции с целью определения наиболее рационально с точки зрения массы варианта компоновки, приближенной оценки основных силовых замеров. Применяемый в этом случае метод расчета должен быть достаточно прост, а принимаемые допущения не должны приводить к сомнительным результатам. Проектировочный метод должен определять оптимальные параметры конструкции, обеспечивающие минимальную массу, а также давать количественную оценку при отклонении параметров от оптимальных значений. Проверочный расчет проводится с целью получения количественной оценки прочности конструкции в целом, а также по отдельным ее деталям. Расчет должен учитывать фактические данные конструкции: размеры, заданные чертежом, механические свойства материала, регламентируемые техническими условиями, а также все существенные для прочности специальные требования, заданные техническими условиями на изготовление деталей или агрегата. Необходимо четко представлять и правильно учитывать реальные условия изготовления деталей. Так, например, обычно бывает достаточно провести расчет по номинальным размерам. Однако в ряде случаев необходим учет точности выполнения размеров (расчет по минимальным или максимальным размерам). Может быть существенным также качество поверхности деталей (наличие концентраторов) и способ их изготовления (литьем, штамповкой или механическим фрезерованием). В каждом конкретном случае может быть много подобных факторов. Основными характеристиками конструкционных материалов являются: Показатели прочности, пределы прочности σв и τв, текучести τт и σ0,2, выносливости σ0,1. Для жаропрочных материалов при высоких температурах показателями являются: предел ползучести σε/m, вызывающий деформацию ε(%) за t при температуре Т, предел длительной прочности σдп и σt, то есть пределов прочности, вызывающих разрушение за tч при температуре T. Жесткость – способность конструкции сопротивляться образованию деформации под действием нагрузок. Виброжесткость – способность конструкции сопротивляться деформации при вибрации определенной частоты и амплитуды. Жесткость характеризуется величиной модуля продольной упругости Е. Ударная вязкость ан, показателем которой является удельная работа по разрушению образца в поперечном сечении. Пластичность материала, характеризуемая относительным удлинением δ и сужением φ. Удельные показатели прочности σв/ρ, ударной прочности σв/2Еρ, жесткости E/ρ, E/ σв. Коррозионная стойкость, характеризуемая обычной потерей массы, определяемой на единицу поверхности в единицу времени. Теплофизические свойства – теплостойкость, хладоностойкость, теплопроводность, удельная теплоемкость, термостабильность, определяемая коэффициентами линейного расширения. 1.3.1 Расчет топливного бака Топливные баки предназначены для размещения компонентов ракетного топлива. В связи с необходимостью наддува к бакам предъявляют ряд дополнительных требований. К таким требованиям относят, прежде всего, герметичность, безопасность обслуживания. С целью обеспечения высокой герметичности баки изготавливают из хорошо свариваемых сплавов. Для компенсации ослабления прочности в зоне сварных швов делают утолщение стенок. Каждый бак как конструктивно законченный отсек состоит из днищ (верхнего и нижнего), обечайки, внутрибаковых устройств и теплоизоляции, имеющих свои особенности. 1.3.1.1 Расчет цилиндрической обечайки Для обечаек при  [мм] расчетные формулы применимы при отношении толщины стенки к диаметру: [мм] расчетные формулы применимы при отношении толщины стенки к диаметру: Цилиндрическая обечайка представлена на рисунке 1.5.  Рисунок 1.10 – Цилиндрическая обечайка Расчетные формулы следует применять при условии, что расчетные температуры не превышают значений, при которых учитывается ползучесть материалов, т.е. при таких температурах, когда допускаемое напряжение определяют только по пределу текучести или временному сопротивлению (пределу прочности). Толщину стенки гладкой цилиндрической обечайки, нагруженной внутренним избыточным давлением, следует рассчитывать по формуле:  , , ; ; – избыточное внутреннее давление; – избыточное внутреннее давление; – коэффициент прочности продольного шва цилиндрической или конической обечаек (для бесшовных элементов сосудов и аппаратов – коэффициент прочности продольного шва цилиндрической или конической обечаек (для бесшовных элементов сосудов и аппаратов  =1); =1); – прибавка на коррозию, с=0,001 [м]. – прибавка на коррозию, с=0,001 [м].Для конструкционного материала АМг6: – предел прочности: σВ=350[МПа], – предел текучести: σТ=160[МПа]. Избыточное внутреннее давление  [МПа]. [МПа].Диаметр цилиндрической обечайки: D=3,9 [м]. Для данного вида материала допустимое напряжение принимается равным наименьшему из двух значений:     Таким образом, допустимое напряжение равно:  . . Расчетная толщина стенки:  [м], [м], [м], [м], - условие выполняется. - условие выполняется.Допустимое внутреннее избыточное давление из условия прочности следует рассчитывать по формуле:  , , [Па]. [Па].1.3.1.2 Расчет эллиптического днища Для эллиптических днищ расчетные формулы применимы при отношении толщины стенки к диаметру:  . .Эллиптическое днище представлено на рисунке 1.6.  Рисунок 1.11 – Эллиптическое днище Толщину стенки эллиптического днища, нагруженной внутренним избыточным давлением, следует рассчитывать по формуле:  , , ; ;где  – избыточное внутреннее давление; – избыточное внутреннее давление;  – коэффициент прочности продольного шва (для бесшовных элементов сосудов и аппаратов – коэффициент прочности продольного шва (для бесшовных элементов сосудов и аппаратов  =1); =1); – прибавка к расчетным толщинам, c=0,001 [м]. – прибавка к расчетным толщинам, c=0,001 [м].Избыточное внутреннее давление  [МПа]. [МПа].Диаметр кривизны вершины днища: D=1,54 [м]. Для конструкционного материала АМг6: – предел прочности: σВ=350[МПа], – предел текучести: σТ=160[МПа]. Для данного вида материала допустимое напряжение принимается равным наименьшему из двух значений:     Таким образом, допустимое напряжение равно:  . . Расчетная толщина стенки:  [м], [м], [м], [м], - условие выполняется. - условие выполняется.Допустимое внутреннее избыточное давление из условия прочности следует рассчитывать по формуле:   [Па]. [Па].1.3.2 Расчет топливоподающей магистрали Для выбора методики поверочного расчета следует различать три категории трубопроводов в зависимости от расчетной температуры t: низкотемпературные (криогенные), высокотемпературные и среднетемпературные. К низкотемпературным (криогенным) следует относить трубопроводы с рабочей температурой от минус 269 oC до минус 70 oC . К высокотемпературным следует относить трубопроводы: − из углеродистой и низколегированной стали при t ≥ 370 oC; − из легированной и аустенитной стали при t ≥ 450 oC; − из алюминия и его сплавов при расчетной температуре t ≥ 150 oC; − из меди и ее сплавов при расчетной температуре t ≥ 250 oC; − из титана и его сплавов при расчетной температуре t ≥ 300 oC. К среднетемпературным следует относить трубопроводы, расчетная температура которых не превышает указанных выше пределов для высокотемпературных трубопроводов и при этом выше минус 70 oC . При расчете холодного (не рабочего) состояния и состояния испытаний трубопровод всегда рассчитывается как среднетемпературный. Для выбора методики поверочного расчета следует различать три категории трубопроводов в зависимости от расчетного давления p: − с наружным избыточным давлением -0,1 МПа < p < 0 МПа (вакуумные); − с внутренним избыточным давлением 0 МПа ≤ p ≤ 10 МПа; − с высоким внутренним избыточным давлением p > 10 МПа. Если один и тот же трубопровод может работать в различных режимах (с различной температурой t и давлением p), то поверочный расчет должен производиться отдельно для каждого режима, и проверка прочности должна быть выполнена для всех режимов работы. 1.3.2.1 Расчет всасывающего трубопровода Толщина стенки трубопровода определяется по формуле:  , , ; ;где  – избыточное внутреннее давление; – избыточное внутреннее давление;  – коэффициент прочности продольного шва (для бесшовных элементов сосудов и аппаратов – коэффициент прочности продольного шва (для бесшовных элементов сосудов и аппаратов  =1); =1);  – прибавка к расчетным толщинам, c=0,0003 [м]. – прибавка к расчетным толщинам, c=0,0003 [м].Избыточное внутреннее давление  [МПа]. [МПа].Внутренний диаметр трубопровода: D=0,200 [м]. Для конструкционного материала 12Х18Н10Т: – предел прочности: σВ=520[МПа], – предел текучести: σТ=205[МПа]. Для данного вида материала допустимое напряжение принимается равным наименьшему из двух значений:     Таким образом, допустимое напряжение равно:  . . Расчетная толщина стенки:  [м], [м], [м]. [м].Допускаемое внутреннее избыточное давление из условия прочности следует рассчитывать по формуле:   [Па]. [Па].1.3.2.2 Расчет напорного трубопровода Толщина стенки трубопровода определяется по формуле:  , , ; ;где  – избыточное внутреннее давление; – избыточное внутреннее давление;  – коэффициент прочности продольного шва (для бесшовных элементов сосудов и аппаратов – коэффициент прочности продольного шва (для бесшовных элементов сосудов и аппаратов  =1); =1);  – прибавка к расчетным толщинам, c=0,0003 [м]. – прибавка к расчетным толщинам, c=0,0003 [м].Избыточное внутреннее давление  [МПа]. [МПа].Внутренний диаметр трубопровода: D=0,100 [м]. Для конструкционного материала 12Х18Н10Т: – предел прочности: σВ=520[МПа], – предел текучести: σТ=205[МПа]. Для данного вида материала допустимое напряжение принимается равным наименьшему из двух значений:     Таким образом, допустимое напряжение равно:  . . Расчетная толщина стенки:  [м], [м], [м]. [м].Допускаемое внутреннее избыточное давление из условия прочности следует рассчитывать по формуле:   [Па]. [Па]. |