проект. 1 Анализ современного состояния автоматизации технологического процесса обжига цементного клинкера 5

Скачать 208.33 Kb. Скачать 208.33 Kb.

|

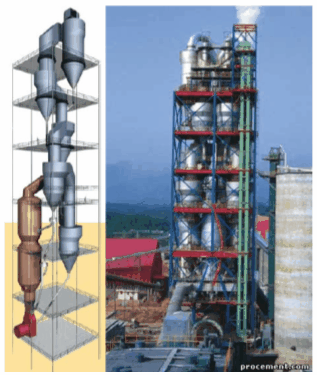

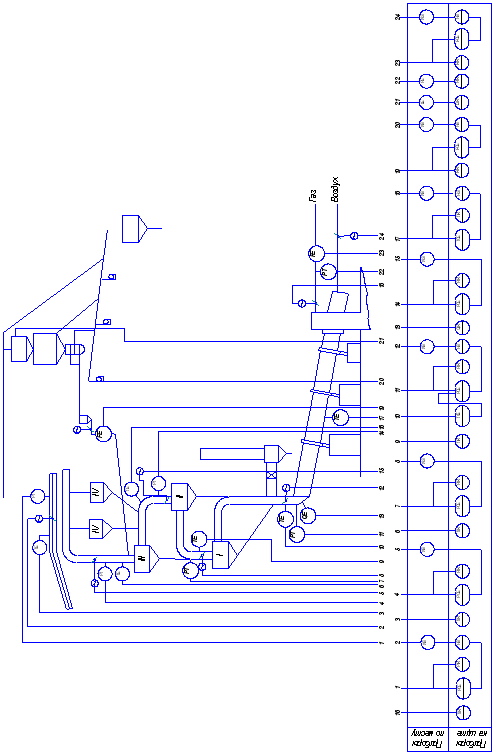

СодержаниеВведение 3 1 Анализ современного состояния автоматизации технологического процесса обжига цементного клинкера 5 2. Определение параметров объекта регулирования 18 ВведениеЭффективность вращающихся печей в цементной промышленности во многом зависит от настройки технического оборудования, процесса обжига клинкера и режима работы печи. Печь обладает высокой активностью, низким расходом топлива и высокими технико-экономическими показателями. Сложность процесса, который происходит во вращающейся печи под воздействием тепловой энергии, очень обширна и сложна. Технологический процесс Gorenje Fuel, перемещение газов и материалов, теплообмен и физико-химическая трансформация смесей сырья тесно связаны, и каждый из них имеет решающее значение. Они определяют основные меры в процессе ввода в эксплуатацию: выбрать оптимальный химический и минералогический состав клинкера в сырьевой смеси, который обеспечивает необходимые условия для эффективной работы печи и стабильности процесса; выбрать разумно спроектированное теплообменное устройство для интенсивного теплообмена и снижения теплопотерь; разработать разумная система сжигания топлива для обеспечения его экономичного потребления и интенсивности высокотемпературного процесса; выбор наилучших рабочих параметров и разработка методов управления технологическим процессом. Производительность печи и удельный расход топлива зависят не только от конструкции и начальных характеристик технологии, но и от режима работы. Доведение режима до определенного предела увеличит производительность, но это увеличит унос материала, температуру выхлопных газов и удельное потребление тепла. Дальнейшее принуждение может привести к снижению производительности из-за большого уноса при резком увеличении удельного расхода тепла. Снижение нагрузки на печь и оптимальная загрузка также будут мешать их работе: смещение площади, чрезмерная сушка материалов и т.д. Выбор и поддержание наилучших стандартов, показателей и параметров технического процесса оказывают решающее влияние на приобретение продукта заданного качества и экономику предприятия. Обжиг клинкера - самая сложная, важная и энергозатратная трансформация. Общее потребление энергии при производстве цемента примерно распределяется следующим образом: подготовка сырья -10%, обжиг клинкера -79%, измельчение цемента -10% и другие -1%. Поэтому настройка процесса обжига для снижения энергопотребления, в основном затрат на топливо, имеет особое значение. Основой отладочных работ является анализ процессов, происходящих в печи при многих изменяющихся факторах. Не следует предполагать, что рутинные пуско-наладочные работы обеспечат полную оптимизацию процесса обжига клинкера. Только с помощью компьютерных технологий на основе достаточно обширной и точной технической и химической информации можно рассчитать каждую оптимальную модель, что требует специализированных исследований. Конечно, совершенствование организационных и пусконаладочных методов и тестирование технического оборудования помогут повысить техническую культуру его деятельности, повысить эффективность производства цемента и ускорить развитие проектных возможностей предприятия. В последние годы интенсивное развитие цементной промышленности, внедрение печей с большой единичной производительностью и участие в производственном процессе сырья более низкого качества привели к возникновению новых проблем в производстве цемента. 1 Анализ современного состояния автоматизации технологического процесса обжига цементного клинкера1.1 Анализ литературных источников При обжиге сухой сырьевой смеси используется печь с циклонным теплообменником. Размер этой печи намного меньше, чем у мокрой печи, поскольку процесс подготовки сырья осуществляется в пекарном устройстве с интенсивным конвекционным теплообменом, что обеспечивает эффективное использование тепла отходящих газов. Высокая эффективность конструкции, небольшие габариты и низкие капитальные затраты такого рода печей обеспечивают их широкое применение. Благодаря высокой степени обезуглероживания сырого порошка, поступающего в печь, улучшается его текучесть и снижается тепловая нагрузка в печи. Эти характеристики в сочетании с простой регулировкой позволяют легко управлять режимом розжига и обеспечивают надежную работу печного агрегата. На цементном заводе с сухим способом производства успешно эксплуатировалась печь размерами 4x60, 5x75, 7/6, 4x95 м. Печь, используемая для обжига сухой сырьевой смеси с той же производительностью, примерно вдвое короче печи, используемой для обжига шлама. Это достигается за счет того, что часть процесса удаляется из печи и поступает в пекарный теплообменник. В России печи с циклонными теплообменниками и конвейерными кальцинаторами (печи Lepol) в основном используются для обжига сухих смесей. Конструкция печи с циклонным теплообменником основана на принципе теплообмена между отходящим газом и сырой мукой во взвешенном состоянии. Уменьшение размера частиц обожженного материала, значительное увеличение его поверхности и максимальное использование поверхности, используемой для контакта с теплоносителем, интенсифицируют процесс теплообмена. Сырая мука в системе циклонного теплообменника движется навстречу потоку газа, выходящему из вращающейся печи при температуре 900...1100°C. Средняя скорость движения газа в воздушном потоке составляет 15... 20 метров в секунду, что значительно превышает скорость взвешенных частиц сырого порошка. Следовательно, сырой порошок, поступающий в дымоход между циклонами верхней ступени i и ступени II, уносится потоком газа, поступающего в теплообменник циклонов I ступени. Поскольку диаметр циклона намного больше диаметра дымохода, скорость потока газа резко падает, и из него выпадают частицы. Материал, осажденный в циклоне, поступает в дымоход, соединяющий ступень II и ступень III, через заслонку-мигалку, из которой газ подается в циклон II ступени. В будущем материалы будут перемещаться в дымоходе и циклонах на третьей и четвертой стадиях. Следовательно, сырая мука падает, проходя последовательно через циклоны и все ступени дымохода, начиная с относительно холодной (I) и заканчивая горячей (IV). В то же время 80% процесса теплообмена осуществляется во фланце, и только 20% обрабатывается циклоном. Время пребывания сырой муки в циклонном теплообменнике не превышает 25...Тем не менее, сырая мука не только успевает нагреться до температуры 700...800°C, но полностью обезвоженный и при температуре 25...35% обезуглероживания.  Рис. 1. Схема теплового агрегата для обжига клинкера по сухому способу. Перспектива использования сухих печей обусловлена тепловой эффективностью, высокой удельной производительностью, простой конструкцией, небольшими размерами и низкими капитальными затратами. Недостатками этого типа печей являются высокое энергопотребление и относительно низкая долговечность футеровки. Кроме того, они чувствительны к изменениям режима работы печи и колебаниям состава сырья. Поскольку степень обезуглероживания сырого цементного порошка, поступающего в печь из циклонного теплообменника, не превышает 35%, материал необходимо оставить в печи на длительное время для завершения процесса обжига. Чтобы усилить этот процесс, была разработана трехступенчатая система обжига, принцип которой заключается в создании специального реактора обезуглероживания между циклонным теплообменником и вращающейся печью. В таком реакторе сжигание топлива и обезуглероживание материалов происходят в вихревом токе газа.  Рис. 2. Модель и реальный вид циклонного теплообменника с декарбонизатором. После прохождения через циклонный теплообменник сырая мука имеет температуру 720...750°c поступает в декарбонизатор. Частицы сырой муки и распыленное топливо диспергируются и смешиваются. Тепло, выделяющееся в результате сгорания топлива, немедленно передается частицам сырой муки, которые нагреваются до температуры 920...При температуре 970°C материал в системе "циклонный теплообменник-декарбонизатор" составляет всего 70...75s и обезуглероживается на 85 в течение этого периода...95%. Установка декарбонизатора позволяет увеличить скорость удаления клинкера объемом 1 м3 в печи на 2,5...3 раза. Удельный расход тепла снижается до 3,0...3,1МДЖ/кг клинкера. Кроме того, декарбонизаторы могут сжигать низкокачественное топливо, а также бытовые отходы. Стоимость строительства и монтажа с использованием декарбонизатора на 10% ниже, чем стоимость монтажа с использованием циклонного теплообменника той же производительности. Размеры установки очень малы и могут быть использованы не только для строительства новых заводов, но и для модернизации существующих печей. Вращающиеся печи с циклонными теплообменниками характеризуются простой конструкцией, простотой эксплуатации и высокой тепловой эффективностью. Эффективность методов производства сухого типа, особенно использования вращающихся печей с вихревыми теплообменниками, была подтверждена многолетней практикой. В таблице 1 приведены характеристики вращающихся печей в японской цементной промышленности. Таблица 1

Эти данные показывают, что удельная производительность печей с циклонными теплообменниками в 3 раза выше, чем у мокрых печей. В некоторых случаях удельная производительность печей с циклонными теплообменниками на практике превышает 73 кг/(м3·ч) и может достигать 95,8 кг/(м3·ч), когда принимаются меры по увеличению скорости вращения. Принцип работы системы циклонного теплообменника заключается в том, что горячий газ и материалы текут противотоком в системе в целом и протекают непосредственно в каждом цикле. Благодаря прямому контакту между частицами материала и горячим газом гарантируется эффективная теплопередача циклонного теплообменника. Исследования процесса теплопередачи в системах циклонных теплообменников показывают, что основной теплообмен между газом и материалом происходит в трубопроводах (80%), в то время как в циклонах только 20%. Основные параметры газа в системе циклонного теплообменника: скорость газоходов-20-22 м/с; расход газа циклона 1,4-1,5 м3/кг клинкера; расход 6-9% муки-сырца от циклонного пылеудаления. Удельный расход тепла определяется многими факторами и уменьшается с увеличением размера и мощности печи. Например, печь фирмы "Гумбольдт" с циклонными теплообменниками имеет производительность 350 тонн в сутки. Его удельное потребление тепла составляет 920×4,1868, а производительность составляет 3500 т/сутки - 740×4,1868 кДж/кг. Время пребывания сырой муки в системе циклонного теплообменника очень короткое - 25-30 сек. За этот короткий промежуток времени воздушный поток выделяет тепло и охлаждается примерно с 1050 до 300-350 ° C, а сырая мука успевает нагреваться и нагреваться примерно с 50 до 780-800 °C. При температуре материала 780-800°C степень обезуглероживания составляет 20-25%. При более высокой температуре - 800-810°C она может составлять 30-35%, и только при очень благоприятных условиях теплообмена она может достигать 35-40%. Однако следует помнить, что на практике степень обезуглероживания материалов, поступающих в печь из циклонных теплообменников, обычно достигает 40-45%. Это связано с тем фактом, что прокаленный материал удаляется из печи в систему теплообменника, и его следует учитывать при настройке процесса и определении фактической подготовки материала в теплообменнике для выпечки. Циклонный теплообменник оснащен короткой вращающейся печью (50-70 м). Теплообменник, установленный над загрузочным концом печи, расположен над другим, и его конструкция аналогична конструкции транспортирующего кальцинатора для нагрева и частичного обезуглероживания смесей сырья. Однако, в отличие от конвейерного обжигателя, материал, подлежащий обжигу в теплообменнике, находится не в виде частиц, а в виде порошкообразной смеси. Циклонный теплообменник из прямоточного элемента для вращающейся печи, изготовленный из F.Мюллер предположил, что в начале 1950-х годов компания Humboldt (Германия) начала производство. Вращающиеся печи с циклонными теплообменниками оказались настолько эффективными, что после Гумбольдта их начали проектировать и производить почти все иностранные компании, производившие оборудование для цементной промышленности. Компании "Polisius", "Wedag" и "Krupp" (Германия) добились наилучших результатов с точки зрения эффективности и мощности печей. Печи с относительно низкой производительностью производятся американским филиалом датской компании "Smedt" и Пржеровским машиностроительным заводом (Чехия). В настоящее время основным наиболее эффективным и перспективным направлением развития технологии производства сухого цементного клинкера является использование и совершенствование вращающихся печей с циклонными теплообменниками. 1.2 Автоматизация процесса обжига цементного клинкера с циклонным теплообменником Цементный клинкер обжигается во вращающейся печи. Вращающаяся печь - это разновидность теплообменного технологического оборудования в виде цилиндра, который вращается со скоростью 0,5-1 об/мин и расположен на кронштейне. Благодаря наклону (3-5% к горизонту) и вращению цилиндра на кронштейне сырье непрерывно перемещается в печи. Цилиндр вращается с помощью привода, установленного в середине цилиндра. Как правило, современные вращающиеся печи для обжига клинкера оснащены теплообменниками для обжига, в которых сырьевая смесь нагревается и частично обезуглероживается. Теплопотребление обожженного клинкера составляет 750-850 ккал/кг клинкера. При мокром способе измельчение сырья осуществляется в присутствии воды. Вода действует как смягчитель жесткости, усиливая процесс измельчения и снижая удельные энергозатраты на измельчение. Полученную кремообразную массу (осадок) доводят до заданного состава и подают на обжиг. Из-за испарения шламовой воды в печи, в зависимости от размера и конструкции печи, расход тепла на обжиг увеличивается до 5,45-6,7 МДж/кг (1300-1600 ккал/кг) клинкера. Используя комбинированный метод, сырьевую смесь готовят по схеме мокрого метода, затем обезвоживают на вакуумном фильтре или вакуумном прессе, формуют (обычно в гранулированном виде) и подают на обжиг. Потребление тепла в этом случае составляет около 4,19 МДж/кг (1000 ккал/кг) для клинкера. На процесс, осуществляемый в печи, влияют многие факторы - количество измельчаемого осадка, влажность, химический состав и тонкость (или состав и количество муки), количество топлива и теплосодержание, температура и количество вторичного воздуха, а также материалы в печи. Автоматическое управление и автоматическая регулировка параметров процесса обжига в значительной степени способствуют правильному выбору и поддержанию заданного режима работы печи. В настоящее время печь оснащена большим количеством управляющих и регулировочных устройств. Полная схема системы автоматического управления и регулировки печи сложна и громоздка. Упрощенная схема автоматического регулирования основных параметров печи рассмотрена ниже. Вращающиеся печи, в зависимости от характера процессов, происходящих в их различных частях, можно условно разделить на зоны сушки, нагрева, прокаливания, экзотермической реакции, спекания и охлаждения. Сырьевая смесь, поступающая в печь, нагревается до температуры влажного термометра в сухой зоне. Эта секция характеризуется конвективным теплообменом между дымовыми газами и осадком. Большая часть тепла расходуется на испарение физически связанной воды. Материал переходит в пластичное состояние и гранулируется в конце участка. Зона нагрева характеризуется быстрым повышением температуры до 700°C и обезвоживанием минералов в сырьевой смеси. В этой области происходит лучистый теплообмен между футеровкой и материалом, газом и материалом, а регенеративный теплообмен осуществляется через футеровку. В следующей области - прокаливании - при температуре 850-950°C с выделением CO2 CaCO3 подвергается реакции эндотермической декарбонизации. Эту область можно рассматривать как теплообменник с постоянной температурой потока. В зоне экзотермической реакции и спекания опухоль подвергается экзотермической реакции, в результате чего температура материала резко повышается до 1300°C.Затем образуется клинкер, и полученная жидкая фаза действует как катализатор для образования трехкальциевого силиката при температуре 1400°C. Здесь поглощается большое количество тепла, и температура материала постоянна по всей длине участка. В зоне охлаждения температура клинкера снижается до 1000°C.Наконец, клинкер охлаждают в холодильнике. Из краткого описания процесса, происходящего во вращающейся печи, видно, что необходимым условием процесса обжига клинкера является поддержание требуемой температуры в определенных зонах. Экономическая эффективность и простота вращающихся печей с циклонными теплообменниками выгодно отличают их от печей других типов, например, с печами с конвейерными обжигателями. Вращающаяся печь с циклонным теплообменником (рисунок).3, стр. 13) Состоит из циклонов, вращающихся цилиндров и колосниковых охладителей, соединенных последовательно друг с другом и расположенных друг над другом. Сырая мука подается в дымоход через загрузочное устройство перед циклоном III; в дымоходе сырье подхватывается потоком воздуха из печи и поступает в циклон IV. В циклоне IV основная масса сырой муки поступает из этих циклонов. Осажденная часть сырье возвращается в дымоход перед циклоном II, где оно снова подхватывается потоком газа и поступает в циклон III. Необработанный порошок, осажденный в этом циклоне, поступает в дымоход над циклоном I и т.д. При прохождении через циклон сырье высушивается и частично обезуглероживается за счет тепла потока газа и поступает в печь через поток питательных веществ. В печи, движущейся навстречу потоку горячего газа, сырье обжигается и выходит в виде клинкера с температурой около 1100°C.Клинкер поступает в колосниковый холодильник.  Рис. 3. Функциональная схема АСР обжига цементного клинкера с циклонным теплообменником. После охлаждения клинкера часть нагретого в холодильнике воздуха поступает в печь, а часть его очищается во всасывающем устройстве и выпускается через выхлопную трубу. Пыль, осажденная во всасывающей камере, поступает на конвейер для клинкера. Тепло газа, выходящего из печи, используется в циклонном теплообменнике. После циклонного теплообменника дымовые газы проходят через седиментационный циклонный сепаратор и электрофильтр, в котором они очищаются от пыли, а затем выбрасываются в атмосферу через дымоход. Пыль, образующаяся в циклоне, подается в смесительный бункер или печь через шнек, а электрофильтр - через воздушный насос. В печах с вихревыми теплообменниками имеются следующие три группы механизмов: механизмы подачи сырой муки в печь, обжига и охлаждения; механизмы и механизмы для сбора пыли и транспортировки захваченной пыли. Для управления этими механизмами дистанционное управление обеспечивает защиту от оператора печи, что является основным типом управления. И локальное управление (неблокирующее), которое используется только во время пусконаладочных работ и технического обслуживания. Во время розжига печи обеспечивается плавное управление различными механизмами печного агрегата (включая главный привод печи и вентилятор первичного воздуха). От разблокированного управления к заблокированному управлению они передаются на ходу без остановки механизма. Работа главного привода печи взаимосвязана с работой системы смазки. Вспомогательный привод печи используется только во время ремонтных работ. Управляя механизмом встряхивания электрофильтра и включите высоковольтный блок электрофильтра с пульта управления подстанции электрофильтра и одновременно выдайте его рабочий сигнал на панель управления печью. В этом случае электроды электрофильтра автоматически встряхиваются в соответствии с режимом встряхивания в соответствии с заданной процедурой. Если нормальная работа системы смазки будет прервана, автоматически включится запасной масляный насос. Если нормальная работа смазочного материала не возобновится после включения резервного насоса, отключение электродвигателя привода печи будет отложено. Когда уровень сырья в бункере превышает заданный предел, подача порошка сырья из смесительного бункера прекращается. Для обеспечения нормальной работы агрегата предусмотрена система сигнализации: звуковой сигнал перед запуском; состояние механизма (контрольная лампочка горит стабильным светом, когда механизм работает, и не горит вообще, когда он остановлен нормально; в случае аварийной остановки, индикатор мигает); превышает температуру решетки в горячей зоне холодильника; превышает верхний слой сырья в бункере. 1.3 Требования к автоматизированным системам контроля и управления В условиях непрерывности технического процесса и высокой производительности печного агрегата система технологического, технологического и терморегулирования должна облегчать доступ к необходимой информации для обеспечения безопасности и работоспособности оборудования, управления технологическим процессом, контроля и т.д. В процессе технической настройки наиболее важными задачами являются контроль параметров, характеризующих состояние процесса и режим работы печного агрегата, а также измерение параметров во время испытания. Основой является поиск и настройка параметров наилучшего режима и поддержание этих параметров в выбранном наилучшем режиме при последующих операциях. При настройке вращающейся печи всегда следует иметь в виду неправильные показания управляющего устройства. Искаженная информация о состоянии процесса не только бесполезна, но и вредна, поскольку может привести к неправильной работе оператора, поэтому не допускается обеспечение работы печи. Поэтому все оборудование должны быть пригодны для ремонта, а их показания должны соответствовать фактическим значениям измеряемых параметров. Общая задача управления вращающейся печью заключается в нормализации теплового состояния с помощью средств контроля и управления и поддержании этого состояния во время работы. Управление печью и всеми вспомогательными механизмами должно быть сосредоточено на рабочем месте оператора. Система автоматического управления технологическим процессом должна соответствовать следующим требованиям: максимальное отклонение регулируемой величины, статическая ошибка время регулирования, 2. Определение параметров объекта регулированияТаблица 2. Данные экспериментальной кривой разгона

Строим кривую разгона, заданную табл. 2. Эквивалентная кривая разгона представляет собой экспоненту с запаздыванием τ. По формуле Таблица 3.

Рис 4. Экспериментальная (а) и эквивалентная (б) кривые разгона. По экспериментальной кривой определяем постоянную времени T0=600с и время запаздывания По формуле Находим среднеквадратическое отклонение экспериментальных данных от характеристики, полученной во время расчетов:  где θ1 (ti) - экспериментальное значении температуры в момент времени ti; θ2 (ti) - расчетное (эквивалентное) значение уровня в момент времени ti; n - число экспериментальных точек. Поэтому в дальнейших вычислениях мы используем эквивалентный объект, описываемый дифференциальным уравнением первого порядка с самоустанавливанием и задержкой, со следующей передаточной функцией: Величина коэффициента усиления объекта: Безразмерные показатели объекта и переходного процесса: τ/T0=100/600=0.17; tрег/τ=3000/100=30. Передаточная функция объекта будет иметь вид: |