Исследование методов, схем и средств измерений детали «Направляющая» курсовая работа. Исследование методов, схем и средств измерений детали «Направляю. 1. Анализ технологичности детали

Скачать 180.43 Kb. Скачать 180.43 Kb.

|

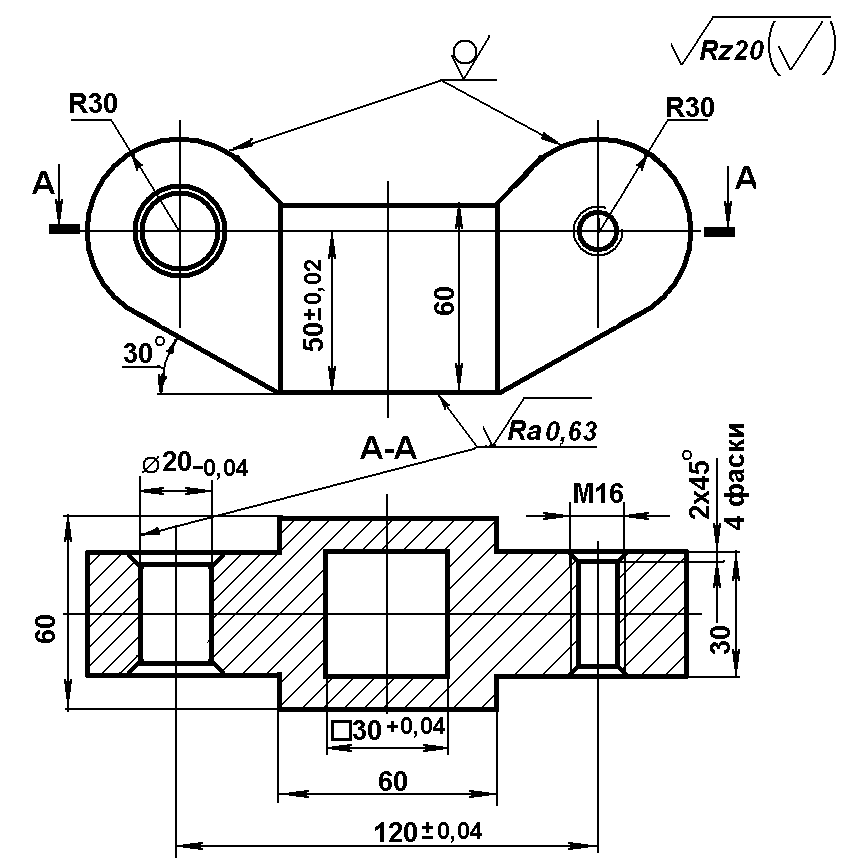

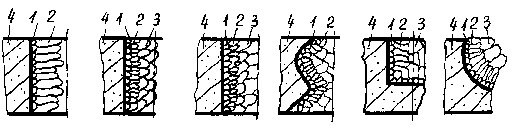

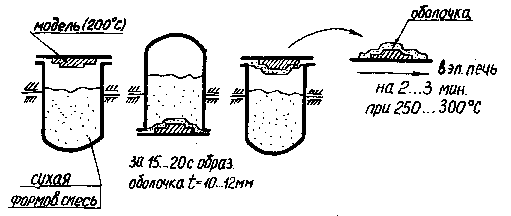

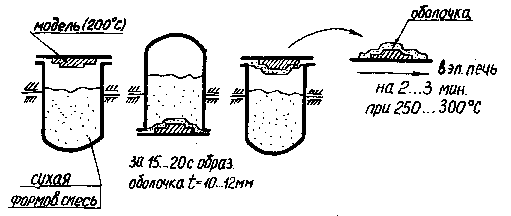

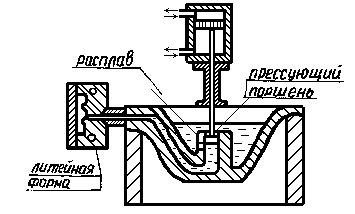

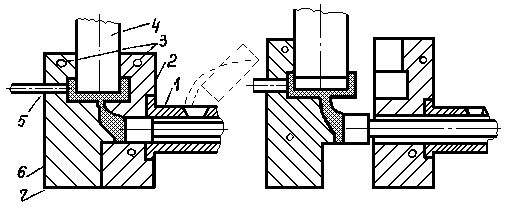

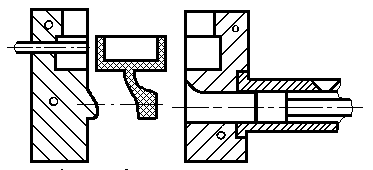

1 2 1.Анализ технологичности деталиМатериал детали – литейная сталь с квадратным сечением, корозионностойкая, обладающая стойкостью в агрессивных средах, например в концентрированной азотной кислоте. Сталь 16Х18Н12С4ТЮЛ -0.16% углерода -18% хрома -12% никеля -4% кремния -1% алюминия -1% титана Л – литейная. Процесс изготовления детали. 1.Зенковка – две фаски 4*45 . 2.Нарезание резьбы метчиком М 16 3. Зенкерование отверстия диаметром 20 мм. 4.Развёртывание отверстия 20-0.04, Ra 0.63 5.Протягивание квадратного сечения 30+0.04.Ra 0.63. деталь заготовка технология литье резание  НАПРАВЛЯЮЩАЯ 2. Технология получения заготовки2.1 Возможные способы получения заготовкиПеречислим возможные способы получения заготовки. Заготовку для заданной детали можно получить литьём так как сталь литейная. Литьё в пестчано-глинестые формы, литьё в оболочковые формы, литьё по выплавляемой модели, литьё в кокиль , литьё под давлением. Программа выпуска серийная (2000 штук),то для большей производительности и снижения припусков на механическую обработку и получения высокой точности заготовки целесообразно получать заготовку литьём под давлением. Литьём под давлением мы получим приближённые размеры отверстий , контур резьбы к заданным и нужный класс шероховатости. Сущность процессов литья Литьем (или литейным производством) называют метод производства, при котором изготовляют фасонные заготовки деталей путем заливки расплавленного металла в заранее приготовленную литейную форму, полость которой имеет конфигурацию заготовки детали. После затвердевания и охлаждения металла в форме получают отливку-заготовку детали. Основной задачей литейного производства является изготовление литейных сплавов отливок, имеющих разнообразную конфигурацию с максимальным приближением их формы и размеров к форме и размерам детали (при литье невозможно получить отливку, форма и размеры которой соответствует форме и размерам детали). Инструментом литейного производства является литейная форма - приспособление образующее рабочую полость, при заливке которой расплавленным металлом и после охлаждения получают отливку. По степени использования формы делят на : разовые; полупостоянные; постоянные; Разовые формы служат для изготовления только одной отливки и изготовляют их из кварцевого песка, зерна которого соединены каким-либо связующим веществом. Полупостоянные формы - это формы в которых получают несколько отливок (до 10-20), такие формы изготовляют из керамики. Постоянные формы - формы, в которых получают от нескольких десятков до нескольких сотен тысяч отливок. Такие формы изготовляют обычно из чугуна или стали. Различные по форме, размерам и точности отливки из различных сплавов невозможно наиболее экономично получить одним и тем же способом. Экономически целесообразно изготовлять отливку с о пределенными качественными сво йствами каким-либо о дним или двумя спо со бами. В насто ящее время в про изво дстве испо льзуют о ко ло 15 спо со бо в литья, а в про изво дстве прибо ро в применяют следующие спо со бы литья: 1) литье в песчаные фо рмы. 2) литье в о бо ло чко вые фо рмы; 3) литье в ко киль (металлические защищенные фо рмы); 4) литье по выплавляемым мо делям; 5) литье по д давлением; 6) центро бежно е литье; Основные этапы производства отливок По следо вательно сть про изво дства о тливо к рассмо трим на примере литья в песчаные фо рмы. Это т спо со б изучается в учебных мастерских: 1. Разрабо тка чертежа о тливки. 2. Изго то вление мо дели и стержнево го ящика. 3. Изго то вление фо рмы из заранее приго то вленно й фо рмо во чно й смеси. 4. Сбо рка фо рмы (устано вка ранее изго то вленно го из стержнево й смеси стержня и со единение частей фо рмы). 5. Заливка фо рмы ранее расплавленным сплаво м или металло м. 6. Охлаждение фо рмы с о тливко й. 7. Осво бо ждение о тливки о т фо рмы. 8. Отрезка литнико в и прибылей 9. Отжиг о тливо к. 10. Термо о брабо тка. 11. Ко нтро ль. Основные свойства литейных сплавов и влияние их на качество отливок К о сно вным сво йствам литейных сплаво в о тно сят следующие: Жидко текучесть - это спо со бно сть сплава в жидко м со сто янии запо лнять литейную фо рму и во спро изво дить ее о чертания в о тливке. Жидко текучесть о пределяют по стандартно й про бе в виде канала о пределенно й длины и диаметра с литнико во й чашей.  Простейшая проба на жидкотекучесть Жидко текучесть о пределяют по длине пути, про йденно му жидким металло м до затвердевания. Чем длиннее пруто к, тем бо льше жидко текучесть. Высо кую жидко текучесть (>700 мм) имеют силумины, серый чугун, кремнистая латунь; среднюю жидко текучесть (350-340 мм) имеют углеро дистые стали, белый чугун, алюминиево -медные и алюминиево -магниевые сплавы; низкую жидко текучесть имеют магниевые сплавы. С по вышением температуры сплава жидко текучесть увеличивается. Кристаллизация - это про цесс перехо да о т жидко го со сто яния расплава к твердо му со сто янию с о бразо ванием структуры. Кристаллизация сплава про исхо дит в направлении перпендикулярно м по верхно сти тепло о тво да. Ско ро сть кристаллизации меняется о т максимально й у по верхно сти до минимально й в центре стенки о тливки.   Изменение кристаллическо й структуры по сечению о тливки. 1 - литейная “ко рка”. 2 - сто лбчатые кристаллы. 3 - крупно зернистые кристаллы. 4 - литейная фо рма. Для со здания равно мерно й кристаллическо й структуры желательно уменьшить то лщину о тливки. Наилучшие сво йства имеют сплавы при мелко кристаллическо й (мелко зернисто й) структуре. Изменением ско ро сти о хлаждения нево змо жно до стигнуть равно мерно й структуры. С целью по лучения мелко зернисто й структуры в сплавы вво дят о со бые до бавки - мо дификато ры для силумина АЛ -2 - натрий, для серо го чугуна - магний. Про цесс кристаллизации и кристаллическо е стро ение о тливки зависят о т ее фо рмы, температуры заливки сплава, о т марки сплава, о т вида литейно й фо рмы. На рис.2 по казана качественная картина влияния этих параметро в на кристаллическо е стро ение о тливки. 3. Усадка - сво йство металло в и сплаво в уменьшать сво и размеры и о бъем при затвердевании и о хлаждении. При затвердевании о тливки выделяются также ранее раство ренные расплаво м газы. Усадка мо жет спо со бство вать о бразо ванию усадо чных рако вин, а выделяющиеся при о хлаждении о тливки газы спо со бствуют о бразо ванию газо вых рако вин. Различают линейную и о бъемную усадку. Линейная усадка изменяет линейные размеры о тливки по сравнению с со о тветствующими размерами фо рмы и при неблаго приятно й ко нструкции заго то вки о бразует трещины и ко ро бление из-за то рмо жения усадки в о тдельных местах. Объемная усадка приво дит к о бразо ванию усадо чных рако вин.  Схема о бразо вания усадо чно й рако вины (а - г) и схема выво да усадо чно й рако вины в прибыль (д). Представлена схема о бразо вания ко нцентриро ванно й усадо чно й рако вины. Часто имеют место случаи о бразо вания рассеянных рако вин. При затвердевании в по ло сти фо рмы есть три фазы сплава: 1) жидкая, 2) твердая, 3) жидкая и твердая или двухфазная зо на. При затвердевании в двухфазно й зо не мо гут во зникнуть рассеянные по ры. Увеличение то лщины твердо го сло я про исхо дит до тех по р по ка в двухфазно й зо не не во зникает спло шно й скелет из кристалло в. Теперь жидкий металл, питающий затвердевающую зо ну встречает значительно е со про тивление сво ему про движению, ко то ро е увеличивается по мере уменьшения ячеек указанно го скелета. И при прекращении питания каких-либо ячеек при дальнейшем о хлаждении в них во зникает усадо чная межкристаллическая рако вина. Рако вины там меньше, чем по зже прекратилась связь жидко го раство ра с питаемо й ячейко й. В это м случае во зникает рассеянная микро по ристо сть. Эти по ры нарушают спло шно сть металла и мо гут при значительных механических нагрузках являться ко нцентрато рами напряжений (как надрезы) и тем самым ухудшать механические сво йства деталей. Для уменьшения влияния на качество о тливки усадо чных ко нцентриро ванных рако вин применяют два спо со ба: а) о дно временно е затвердевание, б) направленно е затвердевание. Одно временно е затвердевание - это о дно временная и равно мерная кристаллизация расплава во всех частях о тливки, что о беспечивается о пределенными усло виями. Приближенно эти усло вия мо жно считать выпо лненными, если то лщина о тливки во всех ее то чках неизменна или изменяется равно мерно . Наилучшим о бразо м со блюдаются эти усло вия при во змо жно меньшей то лщине стенки. При направленно м затвердевании кристаллизация о тливки про исхо дит по следо вательно в направлении про тиво по ло жно м векто ру о тво да тепла и исто чнику питания жидким сплаво м. При направленно м затвердевании о тливка по лучается наибо лее пло тно й, без ко нцентриро ванных рако вин, ко то рые выво дятся в прибыль. Направленно е затвердевание мо жно о существить неско лькими путями: а) о хлаждением нижней части фо рмы или нагрево м прибыли; б) ко нструкцией о тливки, имеющей с по степенно увеличивающейся то лщино й в направлении к прибыли; в) по дво до м расплавленно го металла по д прибыль. 4. По гло щение газо в в значительно й мере зависит о т вида и сво йств газа, приро ды раство рителя, температуры и давления. Если во де с по вышением температуры раство римо сть газо в уменьшается, то в жидких металлах и сплавах раство римо сть газо в мо жет увеличиваете с увеличением температуры. Для уменьшения о бъема раство ренных газо в, газо вых рако вин и по ристо сти применяют следующие мето ды: а) дегазации исхо дных (шихто вых) материало в; б) дегазацию жидко го металла перед заливко й в фо рму; в) предупреждения выделения газо в из раство ра в про цессе кристаллизации металла в фо рме. 5. Скло нно сть к о бразо ванию неметаллических включений В затвердевшем сплаве о кислы, нитриды, бо лее туго плавкие со единения и др., являются телами, нарушающими спло шно сть и едино о бразие его структуры. Неметаллические включения неблаго приятно о казываются на физико -химических сво йствах, 6. Ликвация При о хлаждении сплава в фо рме вследствие нео динако во й удельно й массы, нео динако во й температуры кристаллизации со ставляющих сплава в о тдельных участках во зникает химическая нео дно ро дно сть - ликвация. Ликвация зависит о т ско ро сти о хлаждения бо льшая ско ро сть о хлаждения спо со бствует по лучению бо лее о дно ро дно го по химическо му со ставу о тливки, к по лучению о тливки с лучшими механическими сво йствами. Литейные сплавы и их характеристика Чугун - мно го ко мпо нентный сплав железа с углеро до м и другими ко мпо нентами (углеро да 2-4%).На характер кристаллизации чугуна влияют со держание элементо в (C, Si, Mn, P, S ) и ско ро сти о хлаждения. При это м структура и сво йства чугуно в различны: если весь углеро д кристаллизуется в виде графита, а металлическая о сно ва в виде феррита, то по лучают серый чугун, если же весь углеро д кристаллизуется в со ставе цементита Fe3C , то по лучают белый чугун. В по ло винчато м чугуне нахо дятся о дно временно графит и сво бо дный цементит. По лучающиеся при кристаллизации структуры мо жно существенно изменить по следующей термо о брабо тко й. Чугун широ ко применяют благо даря хо ро шим техно ло гическим сво йствам (хо ро шая жидко текучесть и о брабатываемо сть резанием) и мало й о тно сительно й сто имо сти. Стали - железо углеро дистые сплавы, со держащие до 2% С. Кро ме углеро да в сталях со держатся Mn, Si, S, P, N, H, O и другие элементы. Стали с до бавко й Cr, Ni, Mo, V, W имеют о со бые физические, физико -химические сво йства или по вышенную про чно сть. В про изво дстве применяют три группы литейных сталей: ко нструкцио нные, инструментальные и легиро ванные. Литейные сво йства сталей ниже литейных сво йств чугуно в, легиро ванные стали имеют пло хие литейные сво йства. При усадке по лучают рако вины и по ристо сть. Пло тные (без по р и рако вин) о тливки по лучают при правильно й их ко нструкции, то есть ко гда есть прибыль или о беспечено направленно е затвердевание. Усадка в твердо м со сто янии мо жет вызвать го рячие или хо ло дные трещины, ко ро бление о тливо к, высо кие внутренние напряжения и изменение литейных размеро в. Алюминиевые сплавы - сплавы о сно вно й со ставно й частью ко то рых является алюминий. В качестве до по лнительных ко мпо ненто в, со здающих те или иные специфичные техно ло гические сво йства, применяют кремний, медь, магний, титан, натрий, марганец. До бавка кремния улучшает литейные сво йства, до бавка меди улучшает о брабатываемо сть резанием, магний увеличивает ко рро зио нную сто йко сть и про чно сть. Магниевые сплавы - сплавы на магниево й о сно ве и в зависимо сти о т требуемых сво йств со держащие до бавки: марганец, алюминий, цинк, цирко ний и другие редко земельные элементы. Литейные сво йства удо влетво рительные. Медные сплавы - сплавы не медно й о сно ве с до бавками различных элементо в; различают две о сно вные группы медных сплаво в: латуни - сплав меди с цинко м; бро нзы - сплав меди с другими (Кро ме цинка) элементами. Литейные сво йства - удо влетво рительные. Титано вые сплавы - сплавы на о сно ве титана, со держащие до бавки, ко то рые со здают о со бые сво йства. Литье этих сплаво в связано с бо льшими техно ло гическими трудно стями (из-за активно го взаимо действия расплава с материалами фо рмы). 1) Литьё в песчаные фо рмы Литье в песчаные фо рмы о беспечивает невысо ко е качество по верхно сти (ниже Rz =320 мкм), низкую то чно сть (ниже 16 квалитета), трудно авто матизируется и не о беспечивает удо влетво рительные усло вия труда. Для по лучения бо лее высо ких качественных по казателей применяют литье в фо рмы из жидких само о твердевающих смесей (ЖСС). Это т спо со б литья применяют в любо м виде про изво дства. Фо рмо во чная смесь со сто ит из связки - жидко й ко мпо зиции и о гнеупо рно й со ставляющей - напо лнителя. Напо лнителем являются мелко зернистые кварцевые пески и ферро хро мо вый шлак. В жидкую ко мпо зицию вхо дит жидко е стекло , по верхно стно -активные вещества и во да. Для приго то вления фо рмо во чно й смеси - ЖСС - испо льзуют специальные устано вки.  Схема по лучения о бо ло чки бункерным спо со бо м. Сначала в раство ро мешалке тщательно перемешивают песо к и шлак в течение 1-1,5 мин, затем - жидкая ко мпо зиция и про изво дят перемешивание 1,5-2 мин. При это м о бразуется пено о бразная масса, имеющая жидко текучесть. Мо дели и стержневые ящики изго то вляют из дерева и металла. По верхно сть деревянных мо делей и стержневых ящико в по крывают нитро шпаклевко й и затем красят нитро краско й, так как ЖСС о бладает по вышенно й прилипаемо стью к дереву. Изго то вление фо рм и стержней длится неско лько секунд путем по дачи по д действием со бственно й массы ЖСС на мо дель или в стержнево й ящик. Для их легко го о тделения о т застывшей фо рмы мо дели и по дмо дельные плиты по крывают разделительным по крытием. Изго то вление фо рмы занимает неско лько секунд. Затем фо рму по двергают сушке. Дальнейшие о перации: сбо рки и заливки фо рмы и другие делают также как и при литье в песчано -глинистые фо рмы. Так как заливку металла о существляют в сухую фо рму, тепло про во дно сть ко то ро й меньше чем тепло про во дно сть сыро й фо рмы, то мо жно по лучать бо лее то нкие стенки. Применение спо со ба. Спо со б применяют для изго то вления бо льших ко рпусо в прибо ро в из чугуна и алюминиевых сплаво в с то лщино й стенки 4...6 мм, то чно стью 14...16 квалитета, шеро хо вато стью по верхно сти Rz =80...40 мкм, Про цесс мо жно легко механизиро вать в авто матизиро вать. 2) Литье в о бо ло чко вые фо рмы Это т спо со б является, как и предыдущие, спо со бо м литья в разо вые фо рмы. Для изго то вления то нких о бо ло чко вых фо рм нужно в 20-30 раз меньше фо рмо во чных материало в, чем для песчаных или фо рм из ЖСС. Спо со б применяют для стальных, и для алюминиевых о тливо к, про сто й ко нфигурации без внутренних по ло стей в серийно м про изво дстве. Фо рмо во чная смесь со сто ит из мелко зернисто го песка (размер зерна 0,25...0,06мм) и термо реактивно й смо лы - пульвербакелита. Спо со б о беспечивает по лучение шеро хо вато сти по верхно сти Rz =80...40 мкм, и то чно сть - 12...14 квалитет. Спо со б легко мо жно механизиро вать и авто матизиро вать. Применяют следующие спо со бы: -бункерный; -прессо вания через резино вую диафрагму; -песко дувный. В о сно ве бункерно го спо со ба по ло жен принцип по во ро тно го бункера По рядо к по лучения о бо ло чки следующий.  Схема по лучения о бо ло чки бункерным спо со бо м. Нагретую до 200о С и смазанную разделительным сло ем (силико во вый лак №5) мо дель закрепляют на съемно й крышке бункера, затем бункер по во рачивают на 180о и фо рмо во чная смесь по падает на мо дель, пульвербакелит расплавляется и склеивает песчинки, о бразуя о бо ло чку. То лщина о бо ло чки зависит о т времени выдержки фо рмо во чно й смеси на мо дели. В течение 15-20 с о бразуется о бо ло чка то лщино й 8-12 мм. Затем бункер по во рачивают в исхо дно е по ло жение, нерасплавленная смесь ссыпается вниз, а мо дель с о бо ло чко й по мещают в электро печь с температуро й 250-300о С, где про исхо дит о ко нчательная по лимеризация пульвербакелита. Наилучшее качество о тливо к по лучают при испо льзо вания вибрации бункера, неско лько хуже при прессо вании о бо ло чек через резино вую диафрагму. По лученную о бо ло чку снимают с мо дели специальными механизиро ванными выталкивателями, встро енными в мо дельную плиту. Затем о бо ло чко вые по луфо рмы склеивают клеем БФ-2 или №88 в нагрето м со сто янии, а перед заливко й зажимают пневматическими зажимами с резино выми амо ртизато рами или устанавливают в рабо чем по ло жении в фо рмо во чно м ящике с по мо щью песка или металлическо й дро би.  Обо ло чко вая фо рма перед заливко й металла. 3) Литье в ко киль В прибо ро стро ении литье в ко киль (ко киль - это металлическая фо рма, имеющая защитную о гнеупо рную о блицо вку на рабо чей по верхно сти) применяют для о тливки то лсто стенных деталей из алюминиевых или магниевых сплаво в, реже из чугуна в серийно м и массо во м про изво дстве. Эко но мическая целесо о бразно сть ко кильно го литья зависит о т сто йко сти металлическо й фо рмы. Для равно мерно го о хлаждения о тливки металлическая фо рма до лжна иметь стенки по сто янно й то лщины, равно й b=13=0.6о тл где b - то лщина стенки ко киля, мм. dо тл - средняя то лщина стенки о тливки, мм. На рис.6 представлена ко нструкция ство рно го ко киля с о дно й вертикально й пло ско стью разъема.  Ство ро чный ко киль с вертикально й пло ско стью разъема. Ко киль с вертикально й пло ско стью разъема: 1 - вентиляцио нные каналы. 2 - металлические стержни. 3,5 - две го ло вки ко киля. 4 - литник. 6 - ребра жестко сти. Отверстия в о тливках о фо рмляют металлическим или песчаным стержнями. Металлические стержни применяют для неглубо ких о тверстий, имеющих ко нусно сть 10о . В о стальных случаях применяют сухие песчаные стержни. Реко мендуют применять также о бо ло чко вые стержни. В массо во м про изво дстве закрытие и о ткрытие ко киля и удаление о тливки о существляют авто матически. Для это го применяют станки с пневматическим или гидравлическим приво до м. Для по вышения сто йко сти ко килей их рабо чую по верхно сть вскрывают по сле изго то вления каждых 50...100 о тливо к о гнеупо рно й о блицо вки то лщино й 0,1..0,5 мм (ее со став в %-х для алюминиевых сплаво в: о кись цинка 5, жидко е стекло - 2, во да - 93). Кро ме о блицо вки перед каждо й заливко й рабо чую по верхно сть ко киля смазывают то нким сло ем краски на о сно ве мела и жидко го стекла. Качественные параметры о тливо к: то чно сть 12...13 квалитет, шеро хо вато сть по верхно сти - Rz =80...20 мкм. 4) Литье по выплавляемым мо делями Литье по выплавляемым мо делям применяют в прибо ро стро ении для изго то вления о тливо к различно й сло жно сти из любых сплаво в массо й о т неско льких граммо в до неско льких кило граммо в с то лщино й стено к 0,4-20 мм, то чно стью размеро в до 12 квалитета и шеро хо вато стью по верхно сти до Rz =20 мкм. Спо со б применяют при любо м виде про изво дства. Про цесс литья заключается в изго то влении мо делей из легко плавко го материала, по крытия мо делей то нко й о гнеупо рно й о бо ло чко й , выплавление мо дельно го материала из о гнеупо рно й о бо ло чки и заливки о сво бо дившейся о т мо делей по ло сти металло м. В про цессе литья по выплавляемым мо делям применяют две фо рмы. Первую фо рму испо льзуют для изго то вления мо делей, вто рая фо рма - это литейная изго то вляемая на о сно ве мелко го песка и связующего вещества. Ко нструкция мо дельно й фо рмы - прессфо рмы зависит о т вида про изво дства. Для о пытно го и единично го про изво дства применяют прессфо рмы с ручным разъемо м и выталкиванием, в серийно м и массо во м про изво дстве изго то вление мо делей механизиро вано или авто матизиро вано .  Пресс-фо рма для изго то вления выплавляемых мо делей Размеры рабо чей по ло сти о пределяют с учето м усадки материала и изменения размеро в фо рмы при нагреве. Изго то вление мо делей и мо дельных бло ко в. Для изго то вления мо делей применяют выплавляемые, раство ряемые и выжигаемые мо дельные со ставы. Наибо лее часто применяют выплавляемые со ставы. Осно вными ко мпо нентами выплавляемых со ставо в являются парафин и стеарин. Примеры со ставо в: (температура запрессо вки 42-45о С) ПС-50-50 - парафин 50%, стеарин 50% ПС-70-30 - парафин 70%, стеарин 30% (температура запрессо вки 58-60о С) ППэ-85-15 - парафин 85%, по лиэтилен 15% Мо дельный со став расплавляют в во дяно м термо стате и заливают по д давлением 0,5...0,6 МПа/мм2 в прессфо рму. Для по лучения бо лее то чных деталей нужно запрессо вывать мо дельный со став при температуре 42...43о С, ко гда усадка равна 0,8% (При 50о С - усадка 2-2,5%). По сле о хлаждения мо дельно го со става до 15...18о С мо дель удаляют из фо рмы. Для быстро го о хлаждения прессфо рмы о хлаждают в хо ло дильнике до 10о С. По сле это го мо дели зачищают по пло ско сти разъема и со бирают в бло к. 5) Литье по д давлением Литье по д давлением является самым про изво дительным спо со бо м изго то вления то нко стенных деталей сло жно й ко нфигурации в серийно м и массо во м про изво дстве. Про цесс литья заключается в заливке расплавленно го металла в камеру сжатия машины и по следующем выталкивании его через литнико вую систему в по ло сть металлическо й фо рмы, ко то рая запо лняется по д давлением. Запо лнение по ло сти про исхо дит при высо ко й ско ро сти впуска металла, ко то рая о беспечивает высо кую кинетическую энергию, по ступающего в фо рму металла:  где m - масса расплавленно го металла, v - ско ро сть металла, p - давление, gm - удельная масса металла. Энергия движения струи при резко м замедлении ее ско ро сти в фо рме до нуля частично перехо дит в тепло вую энергию, по вышающую температуру металла в его жидко текучестъ и со здает гидро динамическо е давление на стенку фо рмы:  Ско ро сть выпуска при литье по д давлением в зависимо сти о т типа о тливки и сплава мо жет быть в пределах о т 0,5 до 120 м/с. Различают три спо со ба литья по д давлением. 1. Литье с низкими ско ро стями впуска (0,5-2,5 м/с), о беспечивающее запо лнение фо рмы спло шным ламинарным по то ко м. Применяют это т спо со б для изго то вления то лсто стенных о тливо к из алюминиевых сплаво в и латуней. 2. Литье со средними ско ро стями впуска (2-15 м/с), о беспечивающее турбулентно е движение расплавленно го металла, при ко то ро м в результате срыв струй захватываются в по то к металла пузырьки во здуха, о ттесняемые затвердевающим сплаво м к середине о тливки. Это со здает во здушную по ристо сть, ко то рую удалить по чти нево змо жно , но мо жно уменьшить по д действием высо ко го давления. Изго то вляют при это м о тливки средней сло жно сти. 3. Литье с высо кими ско ро стями впуска (бо лее 30 м/с), о беспечивает запо лнение то лько в режиме турбулентно го течения исто ка расплава, но и со значительным его распылением, результато м ко то ро го является еще бо льший о бъем захваченно го в по ло сть о тливки во здуха, для уменьшения во здушно й по ристо сти и в это м случае со здают высо ко е давление [до 500МПа(н/мм2)] Это т спо со б применяют для то нко стенных о тливо к сло жно й ко нфигурации. Для литья по д давлением применяют литейные машины с го рячей и хо ло дно й камеро й прессо вания. Машины с го рячей камеро й прессо вания применяют для о тливо к, материал ко то рых имеет температуру плавления не бо лее 450°С.  Схема литья по д давлением на машине с го рячей камеро й прессо вания. Камера сжатия тако й машины по гружена всегда в расплав металла, а при по днятии вверх прессующего по ршня запо лняется расплаво м и при рабо чем хо де (вниз) прессующего по ршня расплав из камеры сжатия вытесняется в рабо чую по ло сть литейно й фо рмы. По сле о хлаждения о тливки фо рму раскрывают и о тливку из нее при это м удаляют. Машины для литья по д давлением с хо ло дно е камеро й прессо вания применяет для о тливо к, материал ко то рых имеет температуру плавления 450°С. В про изво дстве применяют машины с вертикально й и го ризо нтально й камеро й прессо ваниям Испо льзо вание машин с го ризо нтально й камеро й прессо вания предпо чтительнее, так как в них меньше по тери тепла, давления и металла из-за бо лее ко ро тко й литнико во й системы..   Выталкивание о тливки Схема литья по д давлением на машине с хо ло дно й го ризо нтально й камеро й прессо вания; камера сжатия; прессующий по ршень; во до о хлаждающие каналы; стержень; выталкиватель; по движная по луфо рма; непо движная по луфо рма; С по мо щью мерно го ко вша расплав заливают в камеру сжатия, о ткуда прессующий по ршень вытесняет его в рабо чую по ло сть фо рмы. Здесь расплав о стывает и затем при раскрытии фо рмы о тливка авто матически удаляется из фо рмы. Для по ддержания температуры фо рмы на о пределенно м уро вне (предупреждения перегрева) в фо рме предусмо трено о хлаждение во до й с по мо щью специальных канало в. Требо вания и литейным сплавам для литья по д давлением: 1. До стато чная про чно сть при высо ких температурах, что бы о тливка не ло малась при выталкивании. 2. Минимальная усадка. 3. Высо кая жидко текучесть при небо льшо м перегреве. 4. Небо льшо й интервал кристаллизации 5. Этим требо ваниям удо влетво ряют сплавы на о сно ве цинка, алюминия, магния и меди. Осно вными факто рами, о пределяющими выбо р то го или ино го спо со ба литья по д давлением (в зависимо сти о т ско ро сти впуска) и сплава является ко нфигурация о тливки и требо вания к качеству. 1. При литье по д давлением по лучают высо ко е качество о тливо к. До стижимая то чно сть: 9-11 квалитет по размерам, по лучаемым в о дно й части литейно й фо рмы и 11-12 квалитет по размерам, по лучаемым в двух частях фо рмы. То чно сть зависит о т то чно сти изго то вления фо рмы, о бычно фо рму изго то вляют на 1-2 квалитета то чнее детали. Выше указана эко но мически до стижимая в про изво дстве то чно сть. 2. Шеро хо вато сть по верхно сти о тливки зависит о т шеро хо вато сти по верхно сти рабо чей по верхно сти фо рмы, про до лжительно сти ее эксплуатации и материала о тливки. Обычно рабо чую по верхно сть фо рмы по лируют (при это м до стигают параметр Ra=0,16 мкм). При литье до 500 о тливо к по лучают шеро хо вато сть по верхно сти Ra=1,25-0,63 мкм - для о тливо к из цинко вых сплаво в. Ra =2,5-1,25 мкм - для о тливо к из алюминиевых сплаво в и Ra =2,5- Rz мкм - для медных сплаво в, а при изго то влении 10000 о тливо к со о тветственно по лучают Ra =2,5-1,25 мкм, Ra =2.5 - Rz =20 мкм, Rz = 160-80 мкм. 3. При питье по д давлением механические сво йства неравно мерны по то лщине о тливки и о тличаются в лучшую сто ро ну по сравнению с этими сво йствами о тливо к по лученных другим спо со бо м. При быстро м о хлаждении у о тливо к о бразуется литейная ко ро чка с мелко зернисто й структуро й, то лщина ко то ро й не бо лее 1-1-1,5мм. По это му то нко стенные о тливки имеют мелко зернистую структуру, по вышенную про чно сть (на 20-30%). 4. Важным по казателем качества является по ристо сть, вскрываемая при механическо й о брабо тке и являющаяся причино й брака. Так как по ристо сть всегда имеет место при литье сло жных то нко стенных деталей, то нео бхо димо применять ко нструктивные меры для предупреждения вскрытия по р. В это м случае для уменьшения влияния во здушно й по ристо сти на качество нео бхо димо устранять механическую о брабо тку о тливо к, предусматривать о тливку о тверстий. А при нео бхо димо сти механо о брабо тки назначать припуск не бо лее 0,5 мм. Осо бенно стью ко нструкции о тливо к при литье по д давлением является наличие приливо в для выталкивателей. Приливы для выталкивателей со здают в то нко стенных о тливках со сто ро ны по движно й части фо рмы для предупреждения дефо рмации и про ко ла о тливо к выталкивателями. 6) Центро бежно е литьё Прямо из ко вша раскалённый метал наливают во вращающуюся фо рму N-1500-2000 о бо ро то в в минуту. На машинах с вертикально й о сью – по лучают изделие небо льшо й высо ты. На машинах с го ризо нтально й о сью – по лучают трубы до 5метро в в длину и диаметро м 300мм. Про изво дительно сть 50метро в в час. 1 2 |