Отчет. 1. Безопасность труда 1 Общие положения

Скачать 316.18 Kb. Скачать 316.18 Kb.

|

|

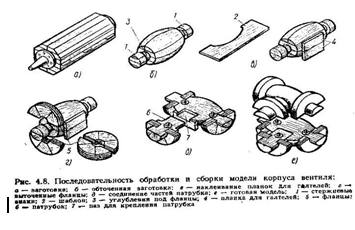

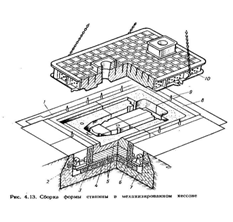

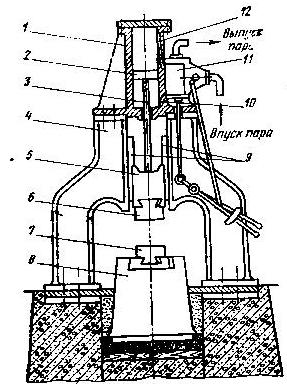

5. Литейное производство типовых чугунных деталей винтовых и центробежных машин Цель занятия: изучить технологические операции и оборудования, используемые при получении отливок из чугуна (на примере корпусов винтовых и центробежных компрессоров) Содержание занятия. Процесс литья 5.1 Изготовление деревянных моделей по чертежу Модельный чертёж выполняется на фанере по усадочной линейке. Инструментами модельщика являются стамеска, долото, киянка, фуганок, рейсфедер. Материалом для изготовления моделей стержневых ящиков литниковой системы, шаблонов, моделей каркасов является сосна. Доски из фанеры, берёзы, дуба используются длиной 50-20 мм. Сушка пиломатериала производится в паровом камерном сушиле в течении 10-15 дней. Оборудование: токарные, фрезерные, строгальные, сверлильные, шлифовальные станки, ленточные, циркулярные, дисковые пилы.  5.2 Окраска моделей. Вентиляция Модели окрашиваются нитроэмалью марки МЦ, затем производится шпаклёвка. Модели и стержневые ящики окрашивают в коричневый цвет, знаки стержней – в чёрный. Используется местная, общая и приточно-вытяжная вентиляции. 5.3 Смесеприготовительный и шихтовый участки Шихтовой участок оборудован магнитной шайбой для разгрузки шихты в бадью ёмкостью 1,5 т. Состав шихты для марки СЧ20 следующий: чушковый литейный чугун – 30-40 %, стальной лом – 15%, чугунный лом – 15%. Возврат собственного производства (литниковая система, брак отливок, скраб) составляет 30%. Бадья переправляется по рельсовому пути на тележке на плавильный участок. Используемые ферросплавы: фермарганец, ферсилиций, феррохром. Для дробления ферросплавов применяют щёковую дробилку. Оборудование для смесеприготовительного участка: бегуны смешивающие (смесители), бункера, ленточные транспортёры, ковшовый элеватор, барабанное сушило для сушки песка, шаровая мельница, магнитный сепаратор для отделения скраба и горелой земли, отстойники для горелой земли. 5.4 Загрузка шихтой индукционных печей Загрузка производится с помощью мостового крана. Бадья с самораскрывающимся дном ставится на плавильную печь и затем её содержимое высыпается. Плавка шихты происходит в индукционных тигельных печах промышленной частоты 50 Герц, марки ЧЧТ-6 ёмкостью 6 т. Температура перегрева до 1500С. Разливочные ковши различают чайниковые и барабанные ёмкостью от 300 кг до 5 т. На конвейере ковш ёмкостью 300 кг движется по монорельсу. Футеровка ковшей производится шамотным кирпичом и шамотной глиной (обмазка). 5.5 Разливка чугуна из ковша в формы Разливка с помощью ковшей по мостовым кранам на участке ручной формовки в разовые формы происходит при температуре заливки 1320-1280С. В постоянные формы (при литье в кокиль, при центробежном литье) заливают ковшом ёмкостью 1 т с помощью крана или монорельса. 5.6 Изготовление разовых форм с применением опок Отливки до 100 кг изготавливают в сырые песчаные формы с помощью формовочных пневматических машин встряхивающего типа. Сложные отливки до 2 т изготавливают на участке ручной формовки с помощью пневмотрамбовки. Опоки различают чугунные литые, сварные стальные с цапфами и рёбрами, чтобы при перевёртывании земля не вываливалась). Сушка форм производится в камерных сушилах при температуре 250-300С. 5.7 Изготовление и сушка стержней Стержни по стержневым ящикам изготавливают ручной или пневмотрамбовкой. Затем производится вытряхивание стержня на сушильную плиту, покраска и сушка крупных стержней производится в камерном сушиле, мелких и средних – в вертикально-конвейерных сушилах и электросушилах при температуре 280-320С. При изготовлении формы и стержней выполняются наколы вентиляционной иглой. Чтобы отливке не было “душно” в форме, необходимо сделать вентиляционные каналы. 5.8 Сборка форм. Механизация работ при сборке В нижнюю полуформу ставят стержни и шаблоном проверяют правильность их простановки. Затем накрывают верхней полуформой. На верх собранной формы ставят заливочную чашу под стояк, выпора для выхода газа и груз, в 5 раз превышающий вес жидкого металла. Механизация на участке ручной формовки: применяется при сборке мостовой кран, на машинной формовке – электротельфер.  5.9 Отрубка Отрубка отливок осуществляется пневмозубилом для вырубки неровностей, шероховатостей, заусениц, заливов по разъёму по стержням. Шлифовальная пневматическая машинка используется для зачистки неровностей, очистки отливок от шероховатостей. Наждачный круг служит для зачистки мелких отливок. Выбивка отливок из опок осуществляется на выбивных решётках. 5.10 Дробеструйная очистка отливок корпусов Для очистки отливок от пригара используется дробеметные камеры ДК10М чугунной или стальной дробью с помощью сопел (диаметр дроби 3-6 мм). 5.11 Контроль годности отливок и их хранение Различают следующие виды контроля: визуальный, разметка, взвешивание, цветная дефектоскопия, налив керосином, пневмо- и гидроиспытания. Для контроля чугуна производят экспресс-анализ по химическому составу. Хранят отливки с биркой на стеллажах. 6. Кузнечное и заготовительное производство Цель занятия: изучение основных операций и оборудования кузнечно-заготовительного производства при получении паковок, дисков, валов, компрессоров. Содержание занятия. 6.1 Маркировка стальных заготовок Металл, поступающий с металлургических заводов, имеет свою заводскую маркировку. На каждом прокате, блюмсе, квадрате с торцевой стороны имеется отбой. На этом отбое стоит марка стали и номер плавки. Имеется также сопроводительный документ – сертификат. 6.2 Маркировка стальных заготовок после их разрезки После того, как стальные заготовки разрежут на заготовительном участке, весь металл (прокат, блюмс, квадрат) маркируется краской согласно таблице маркировки: Таблица.1.

6.3 Оборудование заготовительного участка

6.4 Резка заготовок 1) Абразивными кругами (вулканит). Рубка заготовок на пресс-ножницах. Используется для раскроя листового металла. 2) Газопламенная резка Газорежующие машины бывают двух типов: полуавтоматические и автоматы. В цеху ККЗ имеется автомат АСШ2 (автомат стационарно-шарнирный). Он работает при помощи кислорода и газа. Режет заготовки толщиной листа от 6 до 60 мм. Отрезают детали по копир-шаблону.

АВПР403 – аппарат водно-плазменной резки. Используется для резки цветных металлов: латуни, меди, нержавеющей стали толщиной от 6 до 60 мм. Работает при помощи электрической сжатой дуги постоянного тока и охлаждается водой. 6.5.1 Нагрев заготовок перед ковкой Перед ковкой заготовки нагреваются в печи до следующей температуры: Таблица.2.

6.5.2 Нагревательные духовые печи, загрузка и выгрузка нагретых заготовок Нагревательные газовые печи представляют собой металлический каркас, обложенный складкой из огнеупорного кирпича, образующего рабочую камеру печи. Служит для подачи газа дымоотводящих каналов и рабочих окон, для загрузки и выгрузки металла, прикрываемых подъёмными дверцами. Используемое топливо – газ. Для загрузки заготовок в печь используется мостовой кран и кузнечная лопата. Мелкие заготовки забрасываются вручную. Нагретые заготовки из печи выгружают из печи при помощи кузнечной кочерги. Контроль температуры производится прибором пирометром или визуально – по цвету. (см. таблицу 1) 6.6 Ковка заготовок, операции ковки Кузнечный молот арочного типа, двухстоечный, трёхтонный, производит 60 ударов в минуту. Составные части молота: фундамент, шабот, подушка, нижний боёк, верхний боёк, баба, фундаментная плита, направляющие, цилиндр, поршень, золотник, рукоятка золотникового механизма, сальник.  Рис. а) Ковка заготовок Процесс изготовления детали состоит из отдельных операций: подбор заготовок и подготовка для ковки; нагрев металла для ковки; придание заготовке необходимых форм и заданных размерах; б) Инструменты Основными кузнечными инструментами являются боёк, кувалда, клещи, кузнечная лопата, кочерга, прошивень, кузнечный топор, раскатка, разгонка и др. в) Операции ковки Ковка – это процесс горячего деформирования металла с помощью бойков и других инструментов на молоте или прессе, при котором течение металла ограничено только в направлении движения инструмента.

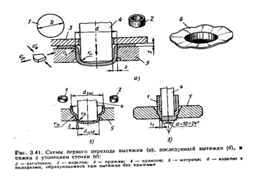

6.7 Отжиг заготовок после ковки, загрузка и выгрузка заготовок Отжиг заготовок производится в печи с выдвижным подом. Заготовки нагреваются до 900С. Термическая обработка делается с целью снятия напряжения, возникающего в стали при ковке и охлаждении; с целью выравнивания структуры металла; с целью придания стали такой твёрдости, при которой её легче обработать на станках; с целью улучшения механических свойств стали. Загрузка и выгрузка печи производится при помощи мостового крана и самозажимных клещей. 6.8 Листовая штамповка, оборудование, хранение штампов  Рис.2. Штамповкой изменяют форму и размеры заготовки с помощью специализированных инструментов – штампов. Листовая штамповка – это метод изготовления плоских и объёмных тонкостенных изделий из листового материала, ленты или полосы с помощью штампов на прессах или без. Может проводиться в холодном состоянии с нагревом. На листовой штамповке производится раскрой листового металла толщиной 0,1-3 мм, а также раскрой резины, картона, фибры, алюминия, меди и т.д. Оборудование: гильотиновые ножницы, пресса (40, 63, 100 и 400 т), приспособления к прессам – штампы, голтовочный барабан. В цехе имеется большое количество штампов, которые хранятся в штаблерах. Штаблер представляет собой металлическую конструкцию со встроенными ячейками. На каждой ячейке расположены согласно списку, а также имеется пульт управления с кнопками “вверх”, “вниз”, “вправо”, “влево”. 7. Термическая обработка Термическая обработка – совокупность операций теплового воздействия на металлы и сплавы с целью изменения их структуры и свойств в нужном направлнении. Основные виды термической обработки: отжиг, нормализация, закалка, отпуск, старение (искусственное).Тепловое воздействие может сочетаться с химическим (химико-термическая обработка). Разновидности термической обработки – обработка стали холодом, электротермическая обработки (ТВЧ). 7.1 Отжиг Отжиг – это вид термической обработки стали, заключающийся в нагреве до определённой температуры, выдержки и медленном охлаждении. Цель – улучшение структуры и обрабатываемости, снятие внутренних напряжений и т.д. В результате отжига металлы и сплавы приобретают структуру, близкую к равновесной. Отжиг вызывает разупрочнение металлов и сплавов, сопровождающееся повышением пластичности и снятием остаточных напряжений. 7.2 Нормализация Нормализация – это вид термической обработки стали, заключающийся в нагреве выше линии GSE (по диаграмме Fe – C), выдержке и охлаждении на воздухе. Цель – придание металлу однородной мелкозернистой структуры для повышения пластичности и ударной вязкости. При нормализации происходит полная фазовая перекристаллизация; последующее охлаждение на воздухе вызывает превращение аустенита в феррито-цементную смесь, однородную, имеющую мелкозернистое строение. Поэтому нормализацию применяют после литья и ковки – для устранения крупнозернистой структуры. 7.3 Закалка Закалка – это процесс термической обработки материалов, заключающийся в нагреве, выдержке и последующем быстром охлаждении с целью фиксации высокотемпературного состояния материала или предотвращения (подавления) нежелательных процессов, происходящих при медленном охлаждении. Целью закалки является повышение прочности или получение высокой твёрдости стали за счёт получения неравновесных структур, в основном, мартенсита. Причём эти неравновесные структуры можно получить лишь при очень высоких скоростях охлаждения. Закаленная сталь находится в неравновесном структурном состоянии, не свойственном стали при нормальной температуре 20С. Структура стали – марсенит – имеет высокую твёрдость. Длительность выдержки при нагреве под закалку зависит от размеров изделий и массы садки (массы загружаемых в печь деталей). Продолжительность выдержки для легированных сталей по сравнению с углеродистыми выше на 25-40%. После окончания выдержки в печи при температуре закалки сталь охлаждают в различных закалочных средах, обеспечивающих заданную скорость охлаждения. 7.3.1 Охлаждающие среды при закалке Скорость охлаждения оказывает решающее влияние на результаты закалки. При небольшой скорости охлаждения из аустенита образуется перлит. Для получения мартенсита необходима высокая скорость охлаждения. Наибольшую скорость охлаждения имеют углеродистые стали. Чтобы обеспечить такую высокую скорость охлаждения, необходимо прибегать к резкому охлаждению, которое достигается погружением закаливаемых изделий в холодную воду или в воду с добавлением едкого натра. Наибольшую охлаждающую способность имеет вода, при этом её охлаждающую способность можно регулировать изменением температуры. Скорость отвода теплоты в воде можно увеличить добавлением солей или щелочей; для сталей лучше всего прибегать к добавкам едкого натра, т.к. щелочная среда не вызывает последующей коррозии стальных изделий. К более мягким охладителям относятся машинное, индустриальное масла и др. (для легированных сталей). 7.4 Отпуск металлов Отпуск металлов – это термическая обработка закаленных сплавов (главным образом стали) – нагрев (ниже нижней критической точки), выдержка и охлаждение. Цель – получение требуемых механических свойств (оптимальное сочетание прочности, пластичности, ударной вязкости), снижение или полное устранение внутренних напряжений, уменьшение хрупкости закалённой стали. Основные факторы при отпуске: температура нагрева и время выдержки. Виды отпуска: низкий, средний, высокий. 7.4.1. Низкий отпуск Низкий отпуск осуществляется путём нагрева закалённой стали до 120-250С. Цель низкого отпуска – уменьшение внутреннего напряжения в закалённой стали без снижения твёрдости (или очень мало снижая твёрдость). В результате низкого отпуска сталь становится менее хрупкой, инструмент после такого отпуска не ломается. Такому отпуску подвергают режущий и мерительный инструмент, цементированные детали, детали шариковых и роликовых подшипников и др. |