Автоматизация подачи колес. 6 вариант - Автоматизация подачи колес в оперативный склад. 1 Цель автоматизации 5 2 Структурная схема 7

Скачать 0.96 Mb. Скачать 0.96 Mb.

|

660В, -440В;

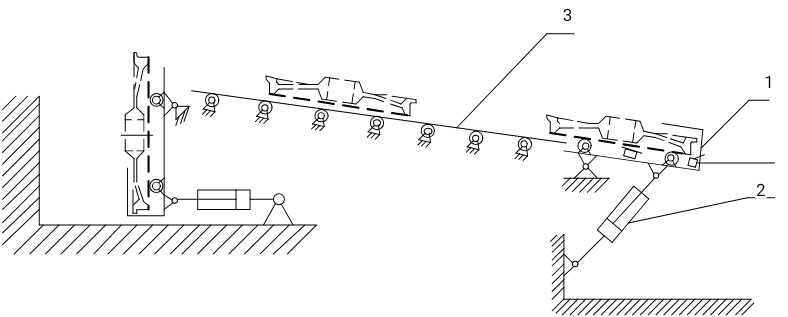

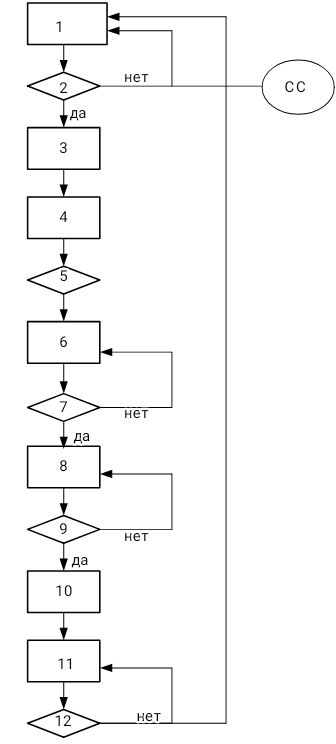

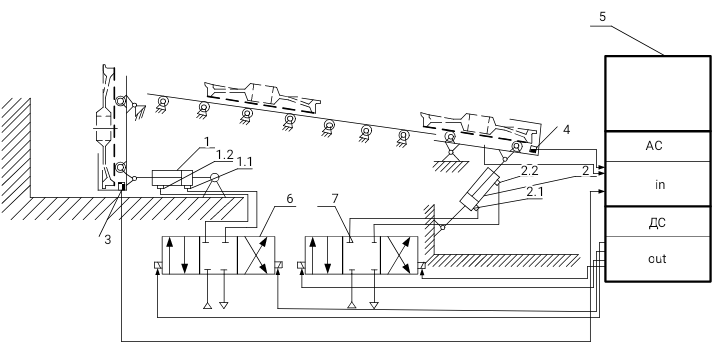

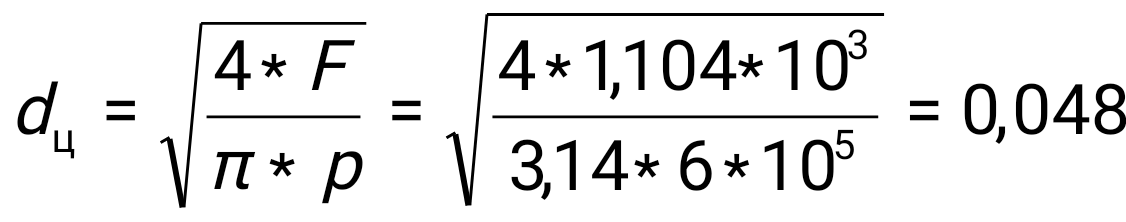

660В, -440В; Содержание Введение 4 1 Цель автоматизации 5 2 Структурная схема 7 3 Назначение технологической установки 8 4 Принцип действия технологической установки 9 5 Расчет параметров технологического процесса 10 6 Определение параметров цикла установки 11 7 Алгоритм работы установки 12 8 Схема автоматизации 14 9 Силовой расчет пневмопривода 15 10 Выбор датчиков 17 11 Список использованной литературы 19 Введение Производственный процесс вагоноремонтного предприятия имеет цель - восстановление эксплуатационных параметров узлов и деталей оборудования и работоспособности вагона в целом и, как и другие производства, состоит из основных, вспомогательных и обслуживающих технологических процессов. Основные процессы связаны с непосредственным выпуском продукции - деталей и узлов вагонного оборудования. Вспомогательными и обслуживающими считаются процессы, сопровождающие основное производство и обеспечивающие его деталями, материалами, приспособлениями и инструментами, а также источниками энергии для потребителей основного производства. Под технологическим процессом понимается последовательность операций, выполняемых механизмами или машинами, предусматривающая обработку или изменение свойств предметов труда с целью восстановления технических характеристик. Часть технологического процесса, подразумевающая выполнение круга работ на одном рабочем месте, называется технологической операцией, ее границы определяет переход к следующей операции. Внутри перехода может быть один или несколько проходов и, таким образом, поэлементная разбивка технологического процесса позволяет сформировать точные технологические инструкции, технологические, маршрутные и операционные карты для правильного выполнения производственного процесса и нормирования работ. 1 Цель автоматизации Основная цель автоматизации – устранить тяжелый физический, малопроизводительный труд. Главная задача производства заключается в выпуске продукции, удовлетворяющей потребностям экономики, обладающей высоким качеством при минимальных затратах на её производство, материальных, финансовых, трудовых и энергетических ресурсов. Для решения этой задачи необходимо добиваться резкого уменьшения тяжёлого физического, монотонного и малоквалифицированного труда, широко внедрять передовую технологию, автоматизацию и механизацию. Следует повышать технический уровень и совершенствовать организацию производства, обеспечивая тем самым его всестороннюю интенсификацию, рост производительности труда и увеличение прибыли. Современное производство предполагает автоматизацию технологических процессов на базе применения информационных технологий, систем машин, автоматических манипуляторов с программным управлением, автоматизированных и роботизированных комплексов и линий, гибких производственных систем, охватывающих основное, вспомогательное и обслуживающее производства. Кроме внедрения новой техники, конструктивное совершенствование неавтоматизированного оборудования происходит путем увеличения мощности и быстроходности приводов, повышения геометрической точности и жесткости их узлов и применения в конструкциях современных материалов, позволяющих улучшить его прочностные и трибологические свойства. Внедрение систем автоматических машин снимает ограничение в реализации технологических операций и процессов без непосредственного участия человека. При автоматизации объектов вагоноремонтного производства чаще всего автоматизируют операции очистки, обмывки, сварки, наплавки, механической обработки, транспортировки, окраски и др. При анализе таких операций необходимо учитывать наличие вредностей и опасностей, требующих исключения человека при их выполнении. Технические вопросы автоматизации заключаются в разработке требований на автоматизацию объекта и технических решений, обеспечивающих требуемую производительность машины, точность, качество, надежность, организации изготовления и приобретения средств автоматизации, их монтажа и проведения пусконаладочных работ. Экономические задачи автоматизации связаны с проведением комплексного технико-экономического анализа совокупности производственных процессов и оценкой технического уровня производства. 2 Структурная схема  Рисунок 1 подъемная площадка пневмоцилиндр транспортер 3 Назначение технологической установки Технологическая установка выполняет функцию перемещения изделия (колеса) в пространстве и включает в себя следующие транспортные устройства: ленточный конвейер с полусамотечным способом транспортирования и прерывистым режимом работы, две подъемных площадки с гидроприводом, одна из которых подает колесо на ленточный конвейер, а другая принимает доставленное конвейером колесо и подает его на следующую позицию. Ленточные конвейеры применяются для транспортирования штучных, кусковых и сыпучих грузов. Грузонесущим и тяговым органом ленточного конвейера является бесконечная гибкая лента, опирающаяся на роликовые опоры и огибающая на концах конвейера приводной и натяжной барабаны. При перемещении грузов под действием собственного веса, лента лежит на роликовых опорах, и под действием собственного веса нижней её половины находится в состоянии натяжения, достаточного для того, чтобы не было провисания между роликовыми опорами. По типу ленты конвейеры бывают с прорезиненной, стальной и проволочной лентой. Наибольшее распространение получили конвейеры с прорезиненной лентой. По профилю трассы ленточные конвейеры разделяются на горизонтальные, наклонные и комбинированные. Все конструктивные элементы конвейера монтируются на опорной металлоконструкции (раме), закрепленной на фундаменте или несущих частях здания. Металлоконструкции конвейеров выполняются сварными из стандартных прокатных профилей: уголков, швеллеров и т.д. Подъемные устройства предназначены для подъема грузов на небольшую (порядка 1 м) высоту. Управление приводом таких устройств как правило сводится к пуску, остановке и реверсированию. Скорость перемещения при этом не регулируется и в установившемся режиме остается постоянной. Контроль за перемещениями и их ограничение обеспечиваются специальными датчиками, роль которых, как правило выполняют путевые выключатели. 4 Принцип действия технологической установки На схеме представлена работа механизма подачи колес в оперативный склад. Работа осуществляется за счет трех основных устройств: двух площадок, двух пневмоцилиндров и транспортера. При попадании колеса на первую площадку срабатывает датчик, он подает сигнал на контроллер, с контроллера на электромагнитный клапан, включается пневмоцилиндр, подается сжатый воздух в надпоршневую полость цилиндра под давлением 6 атм., выходит шток, площадка с колесом поднимается. Далее колесо скатывается по транспортеру. При достижении колеса второй площадки срабатывает еще один датчик, который подает сигнал на контроллер, что колесо достигло этой площадки, с контроллера сигнал подается на электромагнитный клапан и срабатывает пневмоцилиндр, заходит шток. Колесо со второй площадки скатывается в накопитель для дальнейшей рассортировки. 5 Расчет параметров технологического процесса Исходные данные: nK = 6000 шт. – количество колес в год.  - количество рабочих дней в году, с учетом праздников и выходных, - количество рабочих дней в году, с учетом праздников и выходных, - количество рабочих часов в смену, с учетом обеденного перерыва и технологического перерыва установки. - количество рабочих часов в смену, с учетом обеденного перерыва и технологического перерыва установки.Время работы установки: tРАБ  Подъем колеса – 60 сек Скатывание колеса – 45 сек Опускание колеса – 40 сек Количество колес за 1 рабочий день:  (1) (1)Количество колес за 1 час:  (2) (2)Количество колес за 1 минуту:  (3) (3)Работа установки за смену:  (4) (4) Вспомогательное время  (5) (5) 6 Определение параметров цикла установки 1. Погрузка колеса на 1 площадку – 2 сек; 2. Срабатывание датчика наличия колеса на 1 площадке и включение пневмосистемы – 1 сек; 3. Подъем 1 площадки до тех пор, пока колесо не съедет с датчика наличия на этой площадке – 60 сек; 4. Отключение датчика наличия колеса на 1 площадке и остановка пневмосистемы – 1 сек; 5. Спуск колеса по транспортеру – 45 сек; 6. Срабатывание датчика наличия колеса на 2 площадке и включение ее пневмосистемы – 1 сек; 7. Опускание 2 площадки до тех пор, пока она не займет вертикальное положение – 40 сек; 8. Срабатывание датчика нахождения 2 площадки в вертикальном положении – 1 сек; 9. Выгрузка колеса со 2 площадки – 3 сек; 10. Отключение датчика наличия колеса на 2 площадке – 2сек; 11. Опускание 1 площадки и подъем 2 площадки – 3 сек; 12. Срабатывание датчика вертикального положения 1 площадки – 1 сек. 7 Алгоритм работы установки  1 – Подход колеса с позиции на 1 площадку; 2 – Наличие колеса на 1 площадке, срабатывание датчика; 3 – Включается пневмосистема 1 цилиндра; 4 – Подъем 1 площадки; 5 – Срабатывание датчика 1.1, следовательно площадка поднимается; 6 – Спуск колеса по транспортеру; 7 – Срабатывание 3-го датчика 2 площадки; 8 – Включение пневмосистемы 2 цилиндра; 9 – Срабатывание датчика 2.1- 2 площадки, что она опустилась; 10 – Скатывание колеса со 2 площадки в накопитель; 11 – Включение пневмосистемы: опускание 1 площадки и подъем 2 площадки; 12 – Срабатывание датчиков 1.2 и 2.2; 13 – Срабатывание сигнализации, при выдержке времени – 50сек. 8 Схема автоматизации  Рисунок 5 – логический контроллер PLC; 6, 7 – распределители рабочей жидкости с электромагнитным управлением; SQ1 – датчик положения колеса на 1 площадке; SQ2 – датчик положения колеса на 2 площадке; SQ3 – датчик наличия колеса на 1 площадке; SQ4 – датчик наличия колеса на 2 площадке 9 Силовой расчет пневмопривода Исходные данные: Определение хода поршня цилиндра: Определение площади поршня: Определение площади поршня: Определение активной площади: Определение площади трения: Определение давления насоса: Определение подачи колеса: Определение мощности электродвигателя: Определение усилия штока: Определение диаметра цилиндра:  м мВыбираем цилиндр из стандартного ряда DNG-100-200-PPV-A. 10 Выбор датчиков В качестве датчиков наличия и концевых выбираем электроконтактные датчики положения с микропереключателем. Этот датчик предназначен для получения сигнала о том, что движущийся орган объекта управления достигает заданного положения. Они просты по конструкции и имеют минимальную стоимость, что оправдывает наличие таких недостатков, как необходимость механического контакта с датчиком движущегося изделия и наличие дуги при замыкании. В качестве концевых датчиков SQ1, SQ2 (по схеме на рисунке ) можно рекомендовать выключатель отечественного производства ВП15К21А211. Номинальный ток – |

Масса не более 0,44кг.

Выключатель полу мгновенного действия с контактами 1з+1р (в момент переключения оба контакта разомкнуты).

В качестве датчиков положения SQ3 и SQ4 можно рекомендовать выключатель отечественного производства типа ВП15К21А231.

Номинальный ток –