станки. лаба 1. 1. Цель работы Введение

Скачать 483.88 Kb. Скачать 483.88 Kb.

|

|

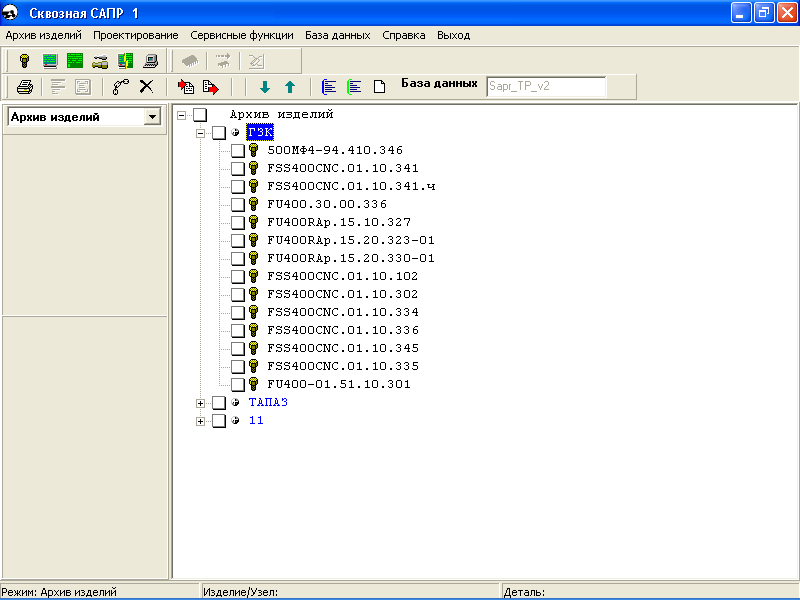

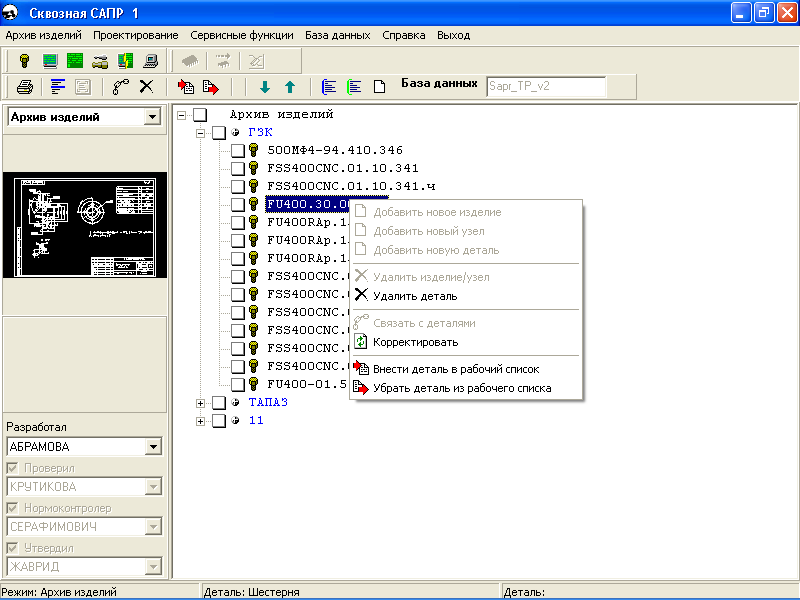

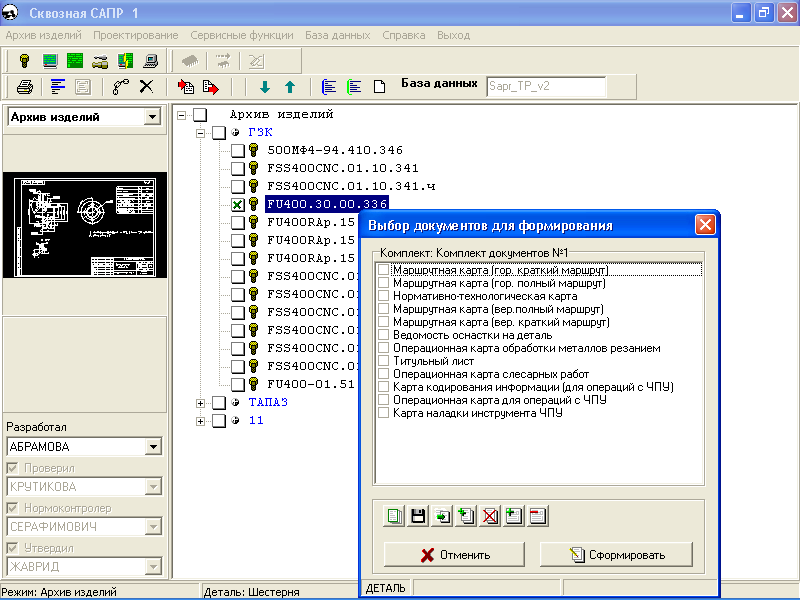

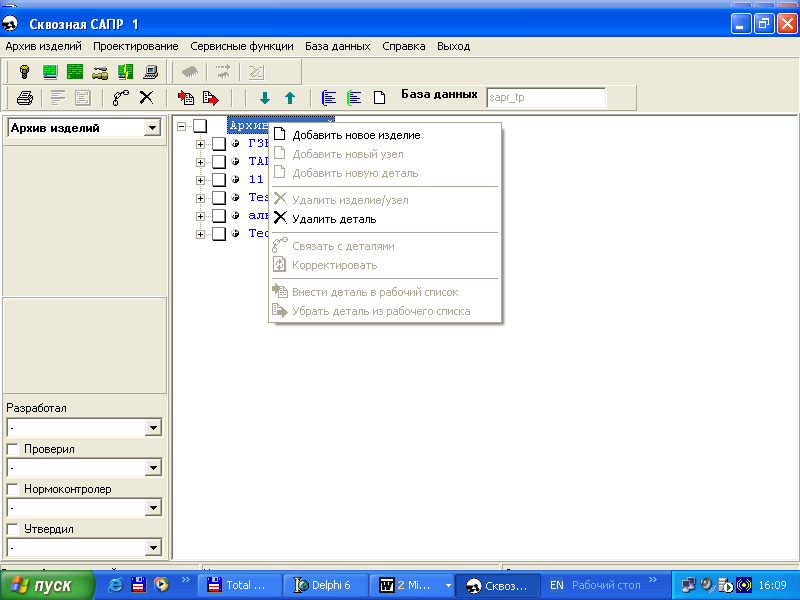

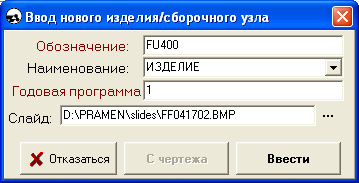

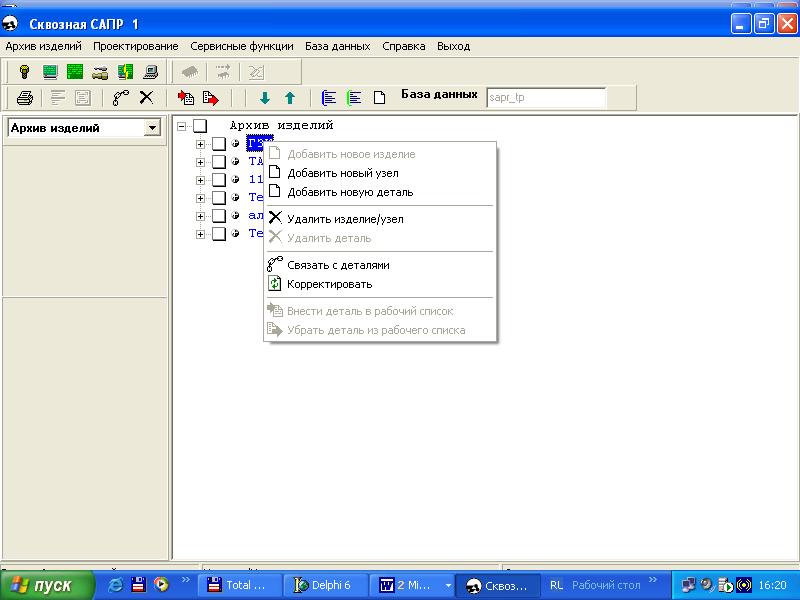

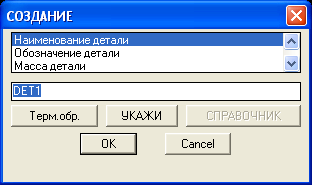

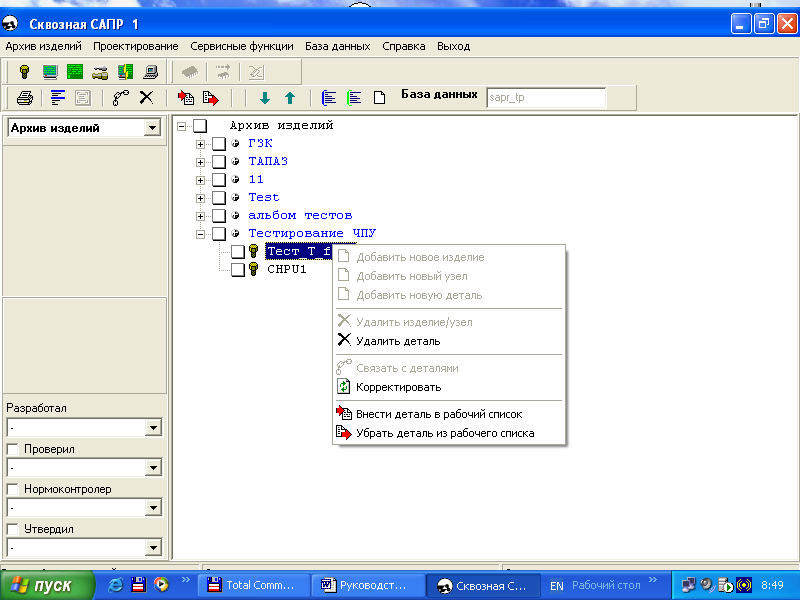

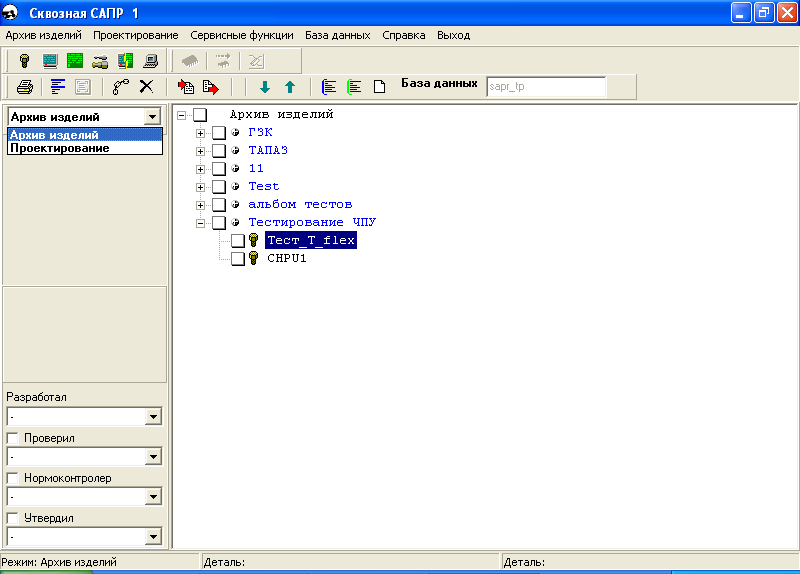

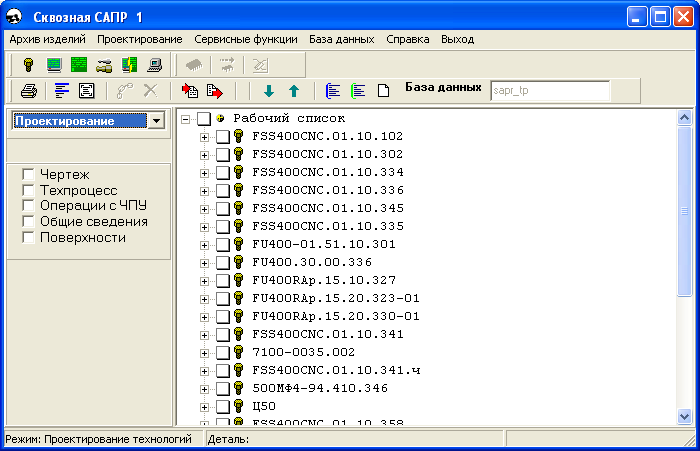

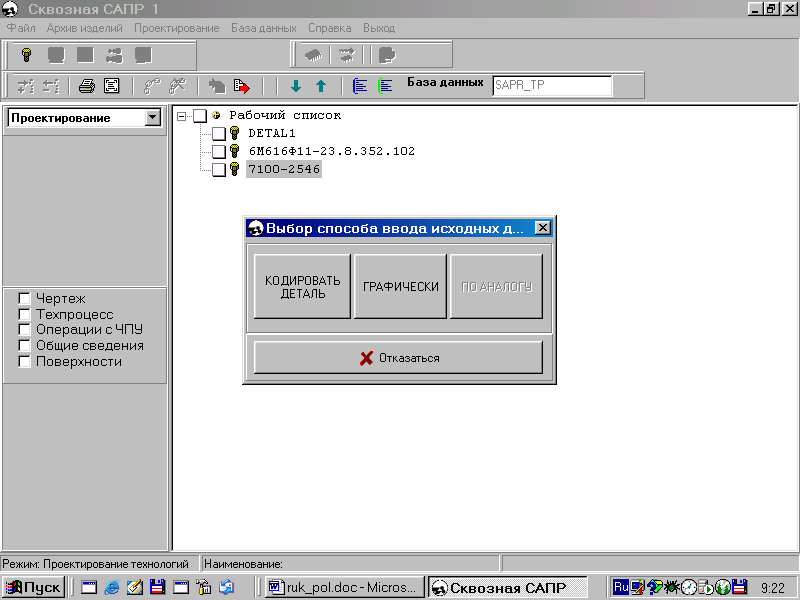

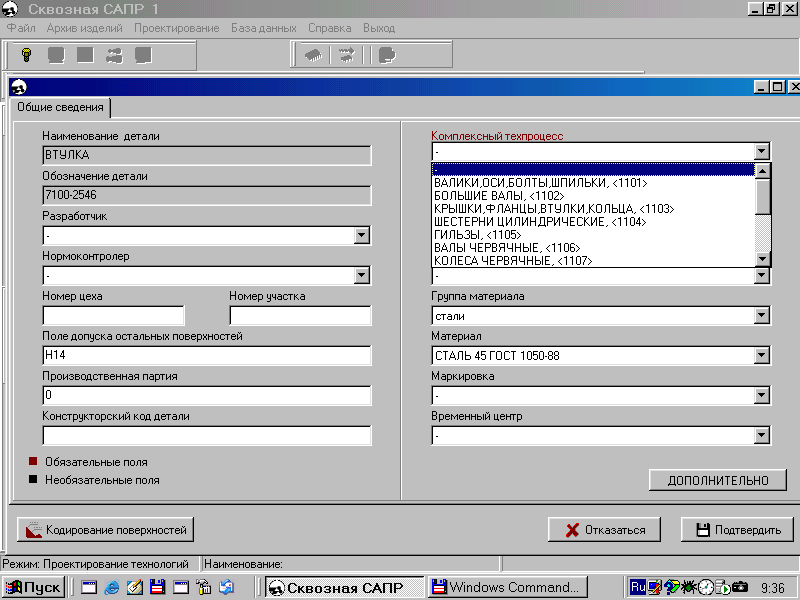

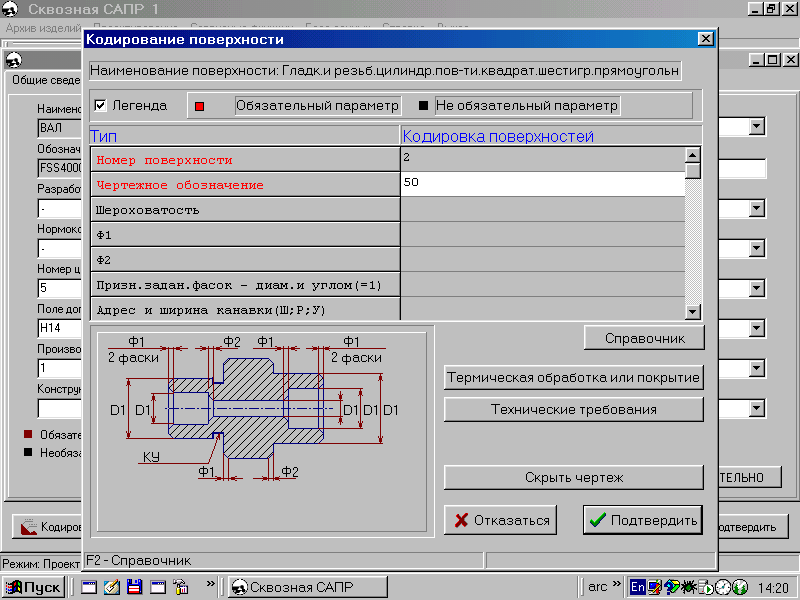

Содержанаие 1.Цель работы……………………………………………………………….3 2.Введение…………………………………………………………………...3 3.Языки проектирования……………………………………………………4 4.Режимы работы системы САПР ТП PRAMEN………………………….6 5.Схема проектирования в системе………………………………………...8 6.Ввод исходных данных для проектирования техпроцесса…………….12 7.Кодирование исходных данных…………………………………………13 8.Кодирование элементов контура детали………………………………..16 9.Кадирование дополнительных элементов………………………………17 10.Вывод…………………………………………………………………….17 Цель работы – разработать исходные данные для проектирования технологического процесса механической обработки детали стопор. Выполнить кодирование чертежа детали в ПМК САПР ТП PRAMEN Введение Основными технологическими процессами в машиностроении являются механическая обработка и сборка. На их долю приходится более половины общей трудоемкости изготовления машины. В ходе технологической подготовки производства (ТПП) на каждую деталь разрабатывается технологический процесс ее обработки, на каждую сборочную единицу разрабатывается технологический процесс ее сборки. Кроме этого, в ходе ТПП разрабатывают технологические процессы изготовления заготовок, термической обработки деталей, покраски изделий и т.п. Главной задачей автоматизации ТПП является: - снижение трудоемкости технологической подготовки производства; - сокращение сроков освоения выпуска новых изделий; - повышение качества разрабатываемых технологических процессов и продукции в целом. Во многих современных системах автоматизированного проектирования технологических процессов (САПР ТП) предусмотрен принцип накопления технологических знаний. Это позволяет разрабатывать качественные технологические процессы. Знания опытных технологов, накапливаемые в САПР ТП, сами технологические процессы, разработанные ими, которые могут быть взяты за основу при проектировании новых технологических процессов в САПР ТП, что позволит повысить общий уровень технологической подготовки производства. При использовании САПР ТП практически исключаются ошибки субъективного характера. Языки проектирования Основным исходным материалом для автоматизированного проектирования технологического процесса в САПР ТП является информация о детали, содержащая описание конструкторско-технологических параметров поверхности на основании чертежа. Объем и структура сведений о детали определяются исходя из необходимости наличия для каждой элементарной поверхности полного набора конструкторско-технологических параметров и связей ее с другими элементарными поверхностями. Чтобы удовлетворить все требования, предъявляемые как к процессу занесения, так и к полноте создаваемых наборов данных о детали, разработан и реализован язык описания деталей и заготовок (ЯОДЗ). ЯОДЗ представляет пользователю средства описания чертежа детали с минимальным набором кодификаторов конструкторско-технологических понятий, максимальным исключением повторных записей параметров, относящихся к разным элементарным поверхностям, а также средства макроописания групп элементарных поверхностей. При подготовке исходных данных о детали с использованием ЯОДЗ формируются: общие сведения о детали (наименование и обозначение детали по чертежу); сведения о материале детали, термической обработке, заготовке; сведения об основных поверхностях контура детали, включая их размерные и точностные характеристики, а также связи с другими поверхностями по техническим требованиям; сведения о дополнительных поверхностях, лежащих на основных, их размерные и точностные характеристики, а также связи с другими поверхностями по техническим требованиям. Структура информации о поверхностях детали представляется в виде описания ее геометрического контура и дополнительных элементов. Геометрический контур детали составляют основные, вспомогательные и сопрягающие элементы. Для деталей типа "тела вращения" к основным элементам контура относятся цилиндрические, торцовые и конусные поверхности. Номера основным элементам, составляющим контур детали, присваиваются последовательно цифрами от 1 до 99, начиная с крайнего левого торца по часовой стрелке. К вспомогательным элементам контура относятся канавки, лежащие между цилиндрическими и торцовыми поверхностями, не требующие задания привязочного размера (для выхода шлифовального круга и резьбового резца, угловые). К сопрягающим элементам относятся фаски и скругления (галтели), которые расположены между пересекающимися основными поверхностями. Языки проектирования ориентированы на пользователей – проектировщиков и предназначены для эксплуатации САПР, в том числе и САПР технологических процессов (САПР ТП). На них мы и остановимся более подробно. Эта группа языков делится на: входные; внутренние; выходные. Входные языки являются средством взаимодействия пользователя с САПР в ходе подготовки и ввода исходных данных. Внутренние языки обычно скрыты от рядового пользователя и служат для представления информации, передаваемой между различными подсистемами САПР и ЭВМ. Выходные языки обеспечивают оформление результатов проектирования в текстовом или графическом виде. Место языков проектирования на различных этапах переработки информации в САПР ТП (один из вариантов) показано на рисунке 1.  Рисунок 1 – Использование языков проектирования на различных этапах преобразования информации в САПР ТП Режимы работы системы САПР ТП PRAMEN Основными режимами работы системы являются: Архив изделий (ввод нового, выходная документация), Проектирование (САПР ТП, формирование КЭ), База данных (БД). При запуске системы автоматизированного проектирования технологических процессов механической обработки деталей на экране дисплея выводится основное окно системы с режимами: Архив изделий, Проектирование, База данных. Функции режима «Архив изделий» (Рисунки 2 – 4): ввод, корректировка, удаление изделия, сборочной единицы (узла), детали; ввод (удаление) детали в рабочий список (на проектирование). Рабочий список – это перечень деталей, для которых технолог проектирует технологические процессы; печать технологических и сводных документов на деталь (изделие).  Рисунок 2  Рисунок 3  Рисунок 4 Функции режима «Проектирование»: механообработка: ввод исходных данных; проектирование в автоматическом режиме; проектирование в диалоговом режиме; проектирование по аналогу; проектирование с редактированием; запись в архив; формирование эскизов для механообработки. Схема проектирования в системе «Архив изделий»: Ввод детали в изделие (узел) – формирование обозначения, наименования, применяемости; Занесение детали в «Рабочий список» – для передачи ее на проектирование. «Проектирование»: Ввод исходных данных о детали – занесение общих сведений о детали (масса, материал, шероховатость, КТП и др.) и параметров обрабатываемых поверхностей для проектирования техпроцесса в автоматическом режиме или в «Проектировании с редактированием»: режим «Кодирование» при наличии бумажной формы чертежа; режим «Графический ввод» при наличии электронной формы чертежа. Проектирование начинается с регистрации детали в «Архиве изделий» (Рисунок 5). Для этого в режиме «Архив изделий» выполняется функция ввода нового узла (изделия), подузла (сборочной единицы) в зависимости от спецификации с помощью контекстного меню, используя функцию «Добавить новое изделие» вводится: обозначение изделия, наименование изделия, годовая программа, путь слайда изображения изделия, причем поля обозначение изделия, годовая программа – обязательные реквизиты (Рисунок 6).  Рисунок 5  Рисунок 6 При наличии в спецификации узлов, подузлов – ввод данных производится аналогично с помощью контекстного меню, используя функцию «Добавить новый узел» (Рисунок 7).  Рисунок 7 Для ввода данных о детали в изделие/узел/подузел используется функция контекстного меню «Добавить новую деталь» Данные о детали: обозначение, наименование, применяемость можно вводить в архив как вручную (аналогично вводу изделия, узла, подузла), так и с чертежа, при наличии его в электронной форме. Для этого используются графический пакет ACAD. Программа подключает их в зависимости от расширения имени файла чертежа. При этом автоматически формируется слайд чертежа для просмотра в архиве. При вводе данных о детали c чертежа выполненного в ACAD используется меню «СОЗДАНИЕ» (Рисунок 8) по кнопке «Укажи» выбирается с чертежа наименование детали, обозначение, масса и общая шероховатость.  Рисунок 8 При вводе данных о детали c чертежа выполненного в T-Flex автоматически вводится данные по кнопке «Общие сведения». Для проектирования техпроцесса с помощью контекстного меню «Внести деталь в рабочий список» происходит занесение детали в «Рабочий список» – для передачи ее на проектирование (Рисунок 9).  Рисунок 9 Переходим в режим «Проектирование» (Рисунок 10).  Рисунок 10 В режиме проектирования открывается рабочий список (Рисунок 11).  Рисунок 11 Ввод исходных данных для проектирования техпроцесса Ввод исходных данных осуществляется по пунктам меню: Механообработка/Ввод исходных данных/Графический ввод исходных данных на деталь или Кодирование (Рисунок 12). или по кнопке  Ввод исходных данных (Рисунок 13) о детали возможен с бумажного (кодировать деталь) или электронного чертежа (графически).  Рисунок 13 Кодирование исходных данных Кодирование исходных данных осуществляется по: общим сведениям; основным поверхностям; дополнительным поверхностям; с помощью сценариев и графических слайдов. Основной смысл кодирования заключается в следующем: на экран дисплея автоматически выводится директивный запрос (сценарий) на введение характеристик детали; технолог выполняет на клавиатуре терминала соответствующий набор и вводит информацию. Кодирование общих сведений о детали осуществляется с помощью разработанных сценариев (Рисунок 14), которые представляют собой совокупность вопросов для формирования информации о детали. Общие сведения кодируются в двух окнах: первое окно содержит перечень вопросов: разработчик, нормоконтролер, № цеха, участка, комплексный техпроцесс, материал и др.; второе окно – ДОПОЛНИТЕЛЬНО содержит вопросы о заготовке, термообработке, габаритах детали.  Рисунок 14 Характеристики детали могут быть обязательными (красный цвет наименования поля) для заполнения и проверяются на заполненность. При формировании сведений о поверхностях на экран дисплея выводится графическое изображение элемента и сценарий к нему (Рисунок 15). При выходе из кодирования поверхностей обязательные параметры (красный цвет наименования поля) проверяются на заполненность и, если значение параметра не заполнено, то предлагается его заполнить.  Рисунок 15 В режиме ввода исходных данных осуществляется корректировка (редактирование) исходных данных и графический контроль описанной детали (тел вращения). Функции корректировки: корректировка с использованием сценария для заполнения данных по поверхности; введение новой строки F (новой поверхности); удаление строки F (поверхности); удаление всех строк F. Кодирование осуществляется в диалоговом режиме по сценариям с использованием графических слайдов. Работа функции "Кодирование" обеспечивает формирование общих сведений о детали, а также структур описания основных и дополнительных поверхностей. На данном этапе происходит автоматическое заполнение наименования, обозначения и применяемости из архива конструкторско-технологической информации о детали (Архив КТИД). Кодирование деталей заключается в заполнении следующих разделов: общее описание детали (наименование, обозначение, применяемость, масса, принадлежность и т.д.); характеристика используемого материала (вид, профиль, марка, твердость); основные данные по заготовке (вид, размеры); стандартная характеристика поверхностей (условный номер, припуск, сопрягаемые поверхности и др.); оригинальная характеристика поверхностей (размеры, допуски, технические условия на обработку); размерное сопряжение поверхностей (размеры, связывающие поверхность с другими элементами детали, допуски на эти размеры); точностные зависимости поверхностей (соосность, перпендикулярность, взаимное биение и др.). Часть вышеперечисленных разделов являются обязательными для заполнения технологом, остальные в случае незаполнения – формируются автоматически. Вся информация, заносимая при кодировании деталей типа "тела вращения", делится на строки с 4-мя типами записей: запись строки S содержит коды разработчика и нормоконтролера; записи строк Т и R содержат общие сведения о детали (наименование и обозначение детали по чертежу, масса детали, сведения о материале, термической обработке, заготовке и др.); запись строк F содержит сведения о поверхностях детали, их размерность и точностные характеристики, а также связи с другими поверхностями по техническим требованиям. Кодирование элементов контура детали Геометрический контур детали составляют основные, вспомогательные и сопрягающие элементы. К основным элементам контура деталей типа "тела вращения"относятся цилиндрические, торцовые, конусные и сферические поверхности; к вспомогательным элементам - канавки, лежащие между цилиндрическими и торцовыми поверхностями, не требующие задания привязочного размера; к сопрягающим - фаски и скругления (галтели), которые расположены между пересекающимися основными поверхностями. Кодирование дополнительных элементов К дополнительным элементам или поверхностям относятся функциональные канавки, нецентральные отверстия, пазы, лыски, скосы, уступы, центровые отверстия и другие поверхности. Вывод:В ходе выполнения работы освоил теоретические знания о методах компьютерного проектирования технологических процессов механической обработки, в том числе изучил методы разработки исходных данных для автоматизированного проектирования технологических процессов (ТП). Приобрел навыки анализа чертежей деталей и проработки их на технологичность. Освоил методику кодирования чертежей деталей типа тела вращения с использованием программно-методического комплекса (ПМК) САПР ТП PRAMEN. |