Предупреждение осложнений механизированного фонда скважин АЦДНГ-. 1 Геологопромысловый раздел

Скачать 0.93 Mb. Скачать 0.93 Mb.

|

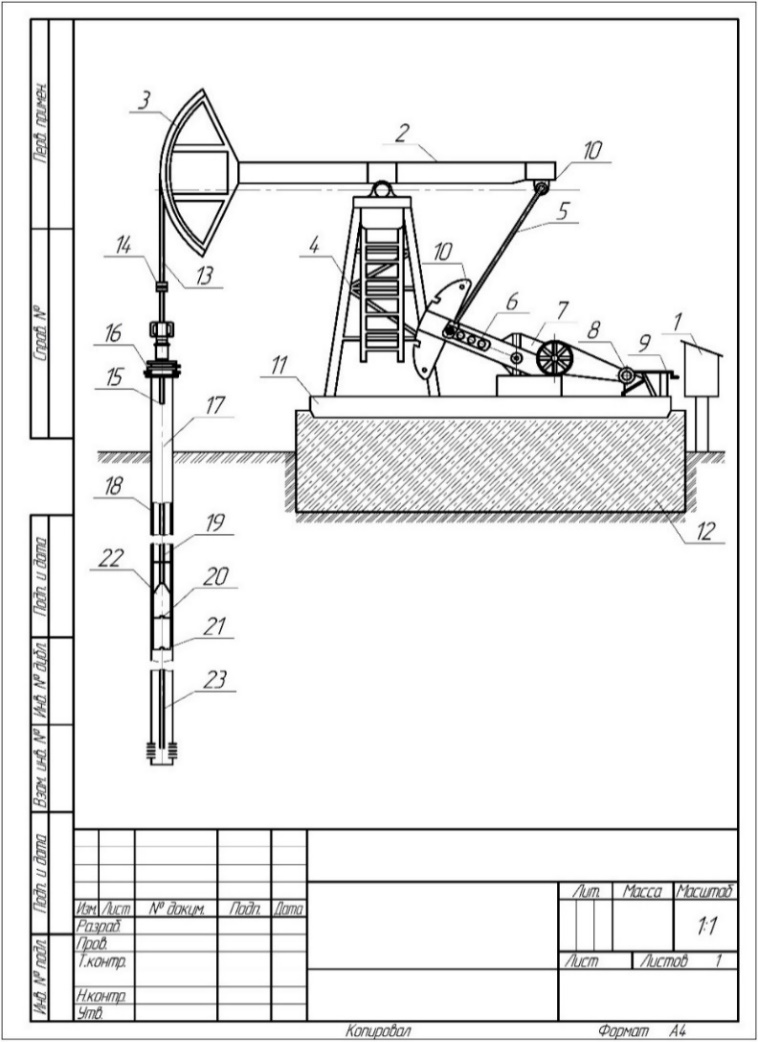

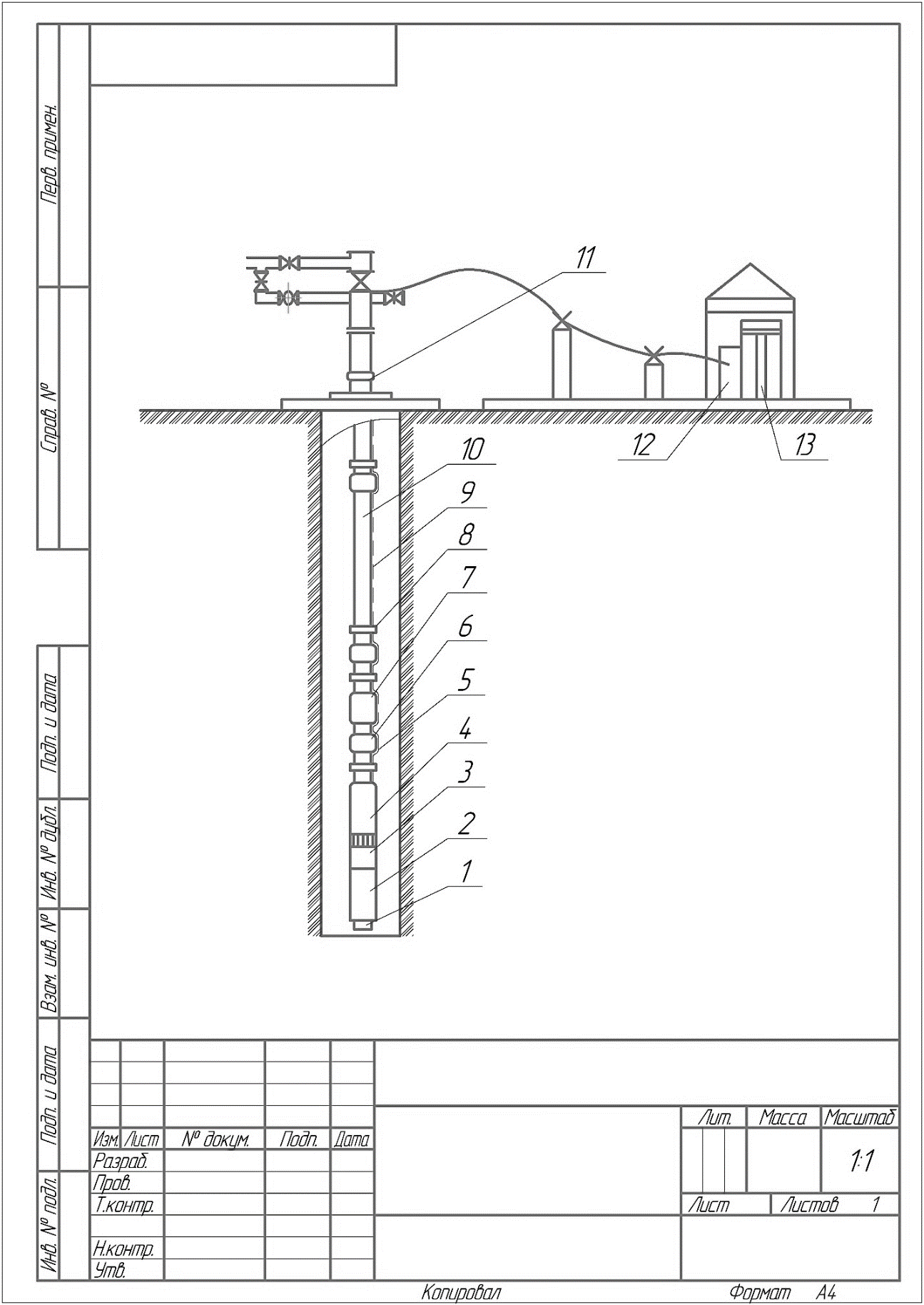

1-станция управления; 2-балансир; 3-головка балансира; 4-стойка; 5-шатун; 6-кривошип; 7-редуктор; 8-электродвигатель; 9-тормоз; 10-противовес; 11-металлическая рама; 12-бетонный фундамент; 13-канатная подвеска; 14-траверсы; 15-полированный шток; 16-устьевой сальник; 17-колонна штанг; 18-колонна НКТ; 19-плунжер насоса; 20-нагнетательный клапан; 21-всасывающий клапан; 22-цилиндр насоса; 23-хвостовик Рисунок 1 – Схема ШСНУ Условное обозначение на примере СК5-3-2500 расшифровывается следующим образом: СК5 – станок-качала с максимальной нагрузкой на головку балансира 5 т или 50 кН; 3 – максимальная длина хода устьевого штока 3 м; 2500 – максимальный крутящий момент на ведомом валу редуктора 2500 кгс·м или 25 кН·м. Условное обозначение приводов на примере ПШГНТ4-1,5-1400: ПШГН – привод штанговых глубинных насосов; Т – редуктор установлен на тумбе; 4 – максимальная нагрузка на устьевом штоке 4 тонны; 1,5 – наибольшая длина хода устьевого штока 1,5 м; 1400 – наибольший допустимый крутящий момент на ведомом валу редуктора кгс·м или 14 кН·м. Установки ЭЦН выпускают для эксплуатации высокодебитных, обводненных, глубоких и наклонных скважин с дебитом 20-1000 м3/сут и высотой подъема жидкости 500-2000 м. К подземному оборудованию относятся: а) электроцентробежный насос, являющийся основным исполнительным узлом установки (ЭЦН); б) погружной электродвигатель (ПЭД), являющийся приводом насоса; в) система гидрозащиты, осуществляющая защиту ПЭД от попадания в него пластовой жидкости и состоящая из протектора и компенсатора; г) токоведущий кабель, служащий для подачи электроэнергии к ПЭД; д) насосно-компрессорные трубы (НКТ), являющиеся каналом, по которому добываемая жидкость поступает от насоса на дневную поверхность. К наземному оборудованию относятся: а) устьевая арматура, служащая для направления и регулирования поступающей жидкости из скважины и герметизации устья и кабели; б) станция управления погружным двигателем, осуществляющая запуск, контроль и управление работой УЭЦН; в) трансформатор, предназначенный для регулирования величины напряжения, подаваемого к ПЭД; г) подвесной ролик, служащий для подвески и направления кабеля в скважину при спускоподъемных операциях.  1-компенсатор; 2-приводящий электродвигатель; 3-протектор; 4-насос; 5-плоский кабель; 6-обратный клапан; 7-спускной клапан; 8-стальные пояса; 9-круглый кабель; 10-насосно-компрессорные трубы; 11-оборудование устья скважины; 12-станция управления; 13-автотрансформатор Рисунок 2 – Схема УЭЦН Ток с промысловой электросети поступает на трансформатор, где напряжение стабилизируется и далее через станцию управления по токоведущему кабелю подводится к ПЭД. Вращение вала ПЭД через шлицевую муфту передается валу ЭЦН. На валу ЭЦН насажены рабочие колеса. Жидкость пройдя через все ступени насоса выбрасывается в колонну НКТ, а далее до устьевого оборудования в выкидную линию. Каждая установка имеет свой шифр, УЭЦН5А-500-800, в котором приняты следующие обозначения цифр: 5А - допустимый внутренний диаметр обсадной колонны 130 мм; 500 - номинальная подача насоса (м3/сут); 800 - напор в м. 2.1.2 Характеристика оборудования при борьбе с эмульсиями Установка СУДР предназначена для химической обработки продукции нефтяных и газовых скважин в системах сбора, транспорта и подготовки нефти и газа. Используется на кустовых площадках, площадках дожимных насосных станций и установках комплексной подготовки нефти, газа и воды. Описание конструкции Установка дозирования химреагентов выполняет следующие функции: 1) прием концентрированного химреагента из передвижной заправочной емкости в бак с помощью внешнего насоса; 2) прием концентрированного химреагента из передвижной заправочной емкости в бак с помощью собственного насоса; 3) перемешивание химреагента в баке; 4) закачку химреагента в емкость для настройки производительности насоса-дозатора; 5) подогрев химреагента в баке до температуры от + 20 до + 60 ºС; 6)дозированную подачу химреагента в обрабатываемую эмульсию через распыляющее устройство. В шкафу управления (утепленный с электрообогревом) расположена пусковая аппаратура всех электроприемников установки. Шкаф размещен на наружной стене блока. Электрооборудование и средства КИПиА применены во взрывозащищенном исполнении, а провода и кабели - с медными жилами. Объем автоматизации и контроля обеспечивает работу установки без постоянного присутствия обслуживающего персонала. Подключение установки к обрабатываемому сырьевому продуктопроводу осуществляется через специальный узел ввода химреагента (форсунку), поставляемый в составе установки. Установки имеют различные исполнения в зависимости от: 1) производительности насоса-дозатора и его типа; 2) количества насосов-дозаторов; 3) наличия и количества расходных емкостей; 4) наличия шкафа или блока управления; 5) наличия контроллера; 6) наличия расходомера. Таблица 1 - Технические характеристики СУДР

Блок для дозирования реагентов БР предназначен для приготовления, а также дозирования чистых деэмульгаторов н ингибиторов коррозии и может устанавливаться на групповых замерных установках или установках по подготовке нефти. Блок состоит из рамы-саней, теплоизолированной будки, технологической емкости, шестеренного насоса, плунжерного дозировочного насоса, электрообогревателей, вентилятора, запорно-регулирующей арматуры, системы контроля и управления. Технологическую емкость заправляют химическим реагентом или ингибитором коррозии с помощью шестеренного насоса. В случае же применения обоих реагентов предусмотрена обводная линия от технологической емкости на прием шестеренного насоса, по которой осуществляется их перемешивание рециркуляцией потока по линии "емкость-насос-емкость". Внутри технологической емкости установлен электронагреватель мощностью 3,75 кВт, который поддерживает температуру реагента 60 0С с целью снижения его вязкости и обеспечения равномерного заполнения цилиндра дозировочного насоса. Сверху емкости предусмотрен смотровой люк, снабженный крышкой. Дозировочный насос непрерывно подает реагент в технологический трубопровод. Система контроля и регулирования блока БР-2,5 осуществляет контроль предельных уровней реагента в емкости, при достижении которых отключаются электродвигатели дозировочного или шестеренчатого насосов, и контроль (при помощи электроконтактного манометра) давления нагнетания дозировочного насоса, при превышении которого также отключается электродвигатель. Все оборудование установок размещено в теплоизолированной будке, смонтированной на сварной раме-санях. Будка разделена герметичной перегородкой на два отсека (технологический и приборный). В технологическом отсеке размещены технологическая емкость, трубчатый электронагреватель, шестеренный и дозировочный насосы, а также средства контроля и управления. Путем подачи в смеситель в определённых соотношениях воды и концентрированного реагента на установке БР-2,5 при необходимости можно приготовить и дозировать водный раствор реагентов. Таблица 2 - Техническая характеристика блока БР - 2,5

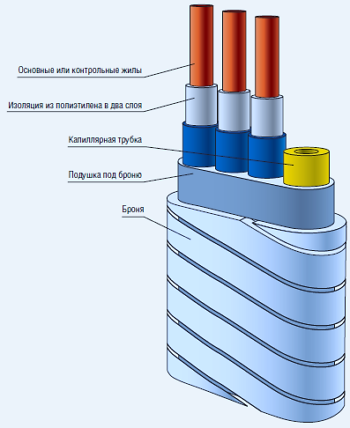

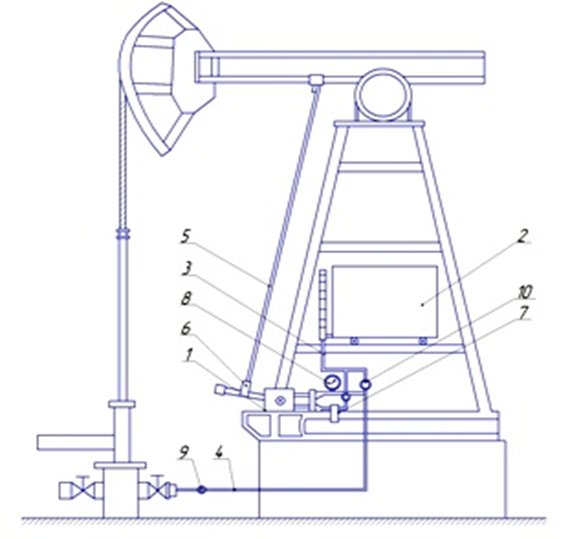

На рисунке 3 представлены элементы электрического кабеля УЭЦН с капиллярной трубкой. Капиллярная трубка изготавливается из того же полипропилена, что и двухслойная изоляция трех жил кабеля питания УЭЦН.  Рисунок 3 - Конструкция специального погружного кабельного устройства (СПКУ) Полипропилен отличает высокая химическая стойкость к действию самых различных реагентов: кислот, щелочей, солей, органических растворителей, нефтепродуктов. Он обладает требуемой инертностью к применяемым в нефтедобыче реагентам. Использование в качестве привода дозировочных насосов станка-качалки привело к созданию конструкции, приведенной на рисунке 4. Здесь движение балансира передается с помощью тяги к насосу, который подает химреагент из бака через клапанную систему в затрубное пространство скважины.  1 - насос; 2 - бак для химпродукта; 3 - всасывающий трубопровод; 4 - нагнетательный трубопровод; 5 - тяга; 6 - рычаг; 7 - клапанная система; 8 - манометр; 9,10 - обратные клапаны Рисунок 4 - Установка с приводом от станка-качалки с насосом типа НД…К14 2.2 Расчет оборудования 2.2.1 Определение нагрузок на головку балансира СК Исходные данные: L = 1259 м - глубина скважины; hd = 1189 м - динамический уровень; Dпл = 32 мм - диаметр плунжера; Dтр = 60 мм - диаметр труб; dшт1 = 22 мм - диаметр штанг; L1 = 560 м (44%) - длина колонны штанг; dшт2 = 19 мм - диаметр штанг; L2 = 699 м (56%) - длина колонны штанг;  = 885 кг/м3 - плотность жидкости; = 885 кг/м3 - плотность жидкости; = 1,26 = 1,26  – угловая скорость вращения кривошипа; – угловая скорость вращения кривошипа;a = 4900 м/с – скорость звука в штангах; СК-12-2,5-4000 Решение Определим параметр Коши: µ =  , ,  [8, стр.50] (1) [8, стр.50] (1)µ =  Максимальная нагрузка на СК по статической теории (формула Муравьева И.М.):  , ,  [8, стр.50] (2) [8, стр.50] (2)где Рж - вес столба жидкости, H; b - коэффициент облегчения штанг в жидкости; m - фактор динамичности.  , ,  [8, стр.50] (3) [8, стр.50] (3)  [8, стр.50] (4) [8, стр.50] (4)  [8, стр.50] (5) [8, стр.50] (5) где SA - длина хода точки подвеса штанг= 2,5 м; n - число качаний в минуту=12  Вес штанг в воздухе, H:  , ,  [8, стр.50] (6) [8, стр.50] (6)  Минимальная нагрузка будет, очевидно, при начале хода штанг вниз, когда вес жидкости не действует на штанги, а динамический фактор вычитается:  , ,  [8, стр.51] (7) [8, стр.51] (7) Определение нагрузок по формулам А.С. Вирновского:   [8, стр.51] (8) [8, стр.51] (8)  [8, стр.51] (9) [8, стр.51] (9)где  - отношение площадей просвета; - отношение площадей просвета;шт - удлинение штанг, м; P’ж - вес столба жидкости в кольцевом пространстве, H; P’шт - вес колонны штанг в жидкости, H; φ – коэффициент отношения площадей;  – кинематические коэффициенты. – кинематические коэффициенты. [8, стр.52] (10) [8, стр.52] (10)где  – площадь сечения внутреннего канала труб; – площадь сечения внутреннего канала труб; - площадь поперечного сечения штанг; - площадь поперечного сечения штанг; – площадь сечения труб по металлу. – площадь сечения труб по металлу.Расчет ведется для ступенчатой колонны штанг, поэтому вместо  берем берем  : : , ,  [8, стр.52] (11) [8, стр.52] (11) 3,2∙ 3,2∙  , м [8, стр.52] (12) , м [8, стр.52] (12)  [8, стр.51] (13) [8, стр.51] (13)  [8, стр.51] (14) [8, стр.51] (14)   = 0,29 = 0,29 = 0,785 ( = 0,785 ( - - )=8,64∙ )=8,64∙ φ=  [8, стр.52] (15) [8, стр.52] (15)φ=  =0,729 =0,729Для СК-12-2,5-4000 при SA =2,5м    = =  - -   ∙∙ ∙∙ ∙ ∙  ∙ ∙  Упрощенные формулы А.С. Вирновского:  [8, стр.52] (16)  ∙ ∙ ∙ ∙  [8, стр.52] (17)  – –  Максимальная нагрузка на основе динамической теории по формуле И.А. Чарного:  [8, стр.52] (18) [8, стр.52] (18)где  - коэффициент, учитывающий вибрацию штанг; - коэффициент, учитывающий вибрацию штанг;µ =    [8, стр.53] (19) [8, стр.53] (19) Максимальная нагрузка на основе динамической теории по эмпирической формуле А.Н. Адонина:  [8, стр.53] (20) [8, стр.53] (20)где m - кинетический коэффициент;  [8, стр.53](21) [8, стр.53](21)где  - длина шатуна; - длина шатуна; – радиус кривошипа; – радиус кривошипа; – длина заднего плеча балансира. – длина заднего плеча балансира.  = 48647,22 H Таким образом, принимая за основу нагрузку, рассчитанную по формулам А.С. Вирновского, можно считать, что наиболее близкие значения по Pmax дают формула А.Н. Адонина 48647,22 H) и упрощенная формула А.С. Вирновского  H; по Pmin наиболее близкие значения дают упрощенная формула А.С. Вирновского H; по Pmin наиболее близкие значения дают упрощенная формула А.С. Вирновского  H и формула И.М. Муравьева H и формула И.М. Муравьева  H. H.Оценивая трудоемкость расчетов, следует отметить, что для оценочных, приближенных расчетов Pmax следует пользоваться формулой И.М. Муравьева и уточненной автором для Pmin формулой, а для конструкторских или точных технологических расчетов следует пользоваться формулами А.С. Вирновского или А.Н. Адонина. 3 Раздел технологических процессов эксплуатации нефтяных и газовых месторождений 3.1 Технология проведения работ 3.1.1 Анализ и обоснование способов и режимов эксплуатации скважин На 01.06.2021 г. эксплуатация скважин на Саузбашевском месторождении ведется механизированным способом, 167 скважин эксплуатируются при помощи установок штанговых насосов (УСШН) и 37 скважин установками электроцентробежных насосов (УЭЦН). На Саузбашевском месторождении средняя наработка на отказ УСШН составляет 509 сут. Основными видами выхода из строя УСШН являются: утечки в клапанной паре (79,2 % отказов); заклинивание насоса (6,1 % отказов); износ плунжера, цилиндра насоса (5,1 % отказов); отворот, обрыв штока насоса (1,1 % отказов); выход из строя замковых опор (0,8 % отказов) и другие виды (7,7 % отказов). Причинами отказа являются отложения парафина, отложение солей, образование эмульсии, отложение гипса и вынос механических примесей. Наработка на отказ УЭЦН составляет 688 сут. Основными видами выхода из строя вляются: выход из строя ПЭД (51,5 % отказов); выход из строя ЭЦН (27,3 % отказов); выход из строя кабеля (15,2 % отказов); выход из строя протектора (3,0 % отказов) и другие виды (3,0 % отказов). По состоянию на 01.06.2021 г. на месторождении для подъема жидкости используются электроцентробежные насосы: ЭЦН-18 (6 скважин), ЭЦН-30 (6 скважин), ЭЦН-45 (8 скважин), ЭЦН-60 (11 скважин), ЭЦН-80 (2 скважины), ЭЦН-125 (3 скважины) и ЭЦН-250 (1 скважина), а также установки штанговых насосов типоразмеров: НВ1Б-27 (19 скважин), НВ1Б-32 (62 скважины), НВ1Б-44 (2 скважины), НН2Б-44 (58 скважин) и НН2Б-57 (26 скважин). Технологические параметры эксплуатации скважин приведены в таблице 3. Таблица 3 - Технологические параметры эксплуатации скважин

Установками ЭЦН эксплуатируются отложения терригенной толщи нижнего карбона. Глубина спуска насосной установки изменяется в пределах от 945 до 1438 м при среднем значении 1168 м. Динамический уровень в скважинах находится в пределах от 127 до 1238 м при среднем значении 640 м. Расчетное допустимое минимальное погружение насосов под динамический уровень от 200 (по ТТНК и обводненности более 70 %) до 400 м (по ТТНК и обводненности менее 30 %). Давление на приеме насоса выше минимально допустимого, что обеспечивает благоприятную эксплуатацию насоса при наличии газа в добываемой продукции. Фактическое среднее значение забойного давления составляет 6,5 МПа, что обеспечивает депрессию на пласт в пределах от 0,5 до 10,7 МПа. Отложения каширского горизонта эксплуатируются установками СШН, применяются насосы типа НВ1Б-32 (скв. 2596 и 3036). Глубины спуска насосных установок составляют 820 и 824 м соответственно. Динамический уровень в скважинах составляет 801 и 803 м. Расчетное минимальное допустимое погружение насосов под динамический уровень составляет 100 м. Забойные давления составляют 0,2 и 0,4 МПа, что обеспечивает депрессию на пласт 7,7 и 4,5 МПа. Механизированная добыча нефти и газа с использованием скважинных штанговых насосных установок (УСШН) является основным рекомендуемым способом эксплуатации, поскольку фактические и прогнозные дебиты лежат в области применения этих насосов. Также можно отметить, что в области подач от 1 до 25 м3/сут УСШН имеют более высокий КПД по сравнению с другими способами добычи нефти и при подаче, равной 25 м3/сут, он может достигать максимального значения (36 %). В области больших подач (свыше 25 м3/сут) УЭЦН имеют самый высокий КПД среди всех механизированных способов добычи нефти. В интервале подач от 45 до 300 м3/сут КПД УЭЦН превышает 40 %, но в области низких подач КПД УЭЦН резко падает. По возможности организации дистанционного контроля состояния, а также регулирования производительности, УЭЦН превосходит штанговые насосы. Дальнейшую эксплуатацию скважин Саузбашевского рекомендуется проводить при помощи штанговых глубинных насосов (УСШН) при дебитах до 25 м3/сут, электроцентробежных насосов (УЭЦН). 3.1.2 Осложненный фонд скважин На 01.01.2021 г. в действующем фонде Саузбашевского месторождения находится 220 добывающих скважин, 58 нагнетательных и 37 пьезометрических скважин. Из них 51 добывающая скважина (23,2 % от действующего фонда) осложнены различными видами осложнений, в т.ч. асфальтосмолопарафиновыми отложениями (АСПО) осложнены 22 скважины (10 % от действующего фонда), высоковязкой внутрискважинной эмульсией (ВВЭ) – 19 скважин (8,6 % от действующего фонда), отложения неорганических солей (ОНС) – 9 скважин (4,1 % от действующего фонда), 1 скважина (0,5 % от действующего фонда) имеет двойное осложнение (АСПО+ОНС). Все скважины осложненного фонда эксплуатируют продуктивные пласты тульского и бобриковско-радаевского продуктивных горизонтов. Распределение скважин осложненного фонда в зависимости от вида осложнения и по способам эксплуатации представлено в таблице 4. Таблица 4 - Распределение скважин осложненного фонда по способу эксплуатации

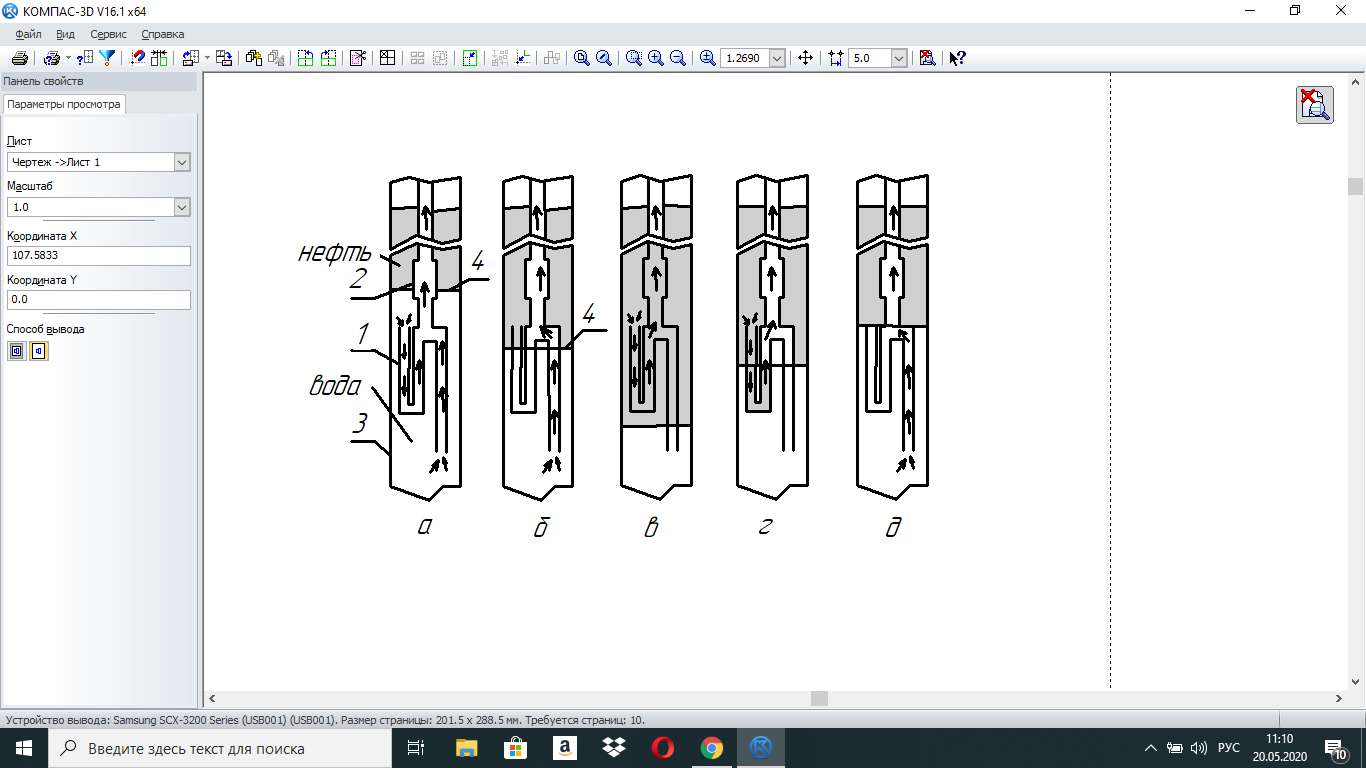

Анализируя осложненный фонд с точки зрения способа эксплуатации можно отметить, что добыча нефти ведется в основном с использованием установок СШН - 183 скважины, из них 46 скважин (25,1 % от действующего фонда УШГН) осложнены различного вида осложнениями. Основными осложнениями скважин, оборудованных УШГН, являются АСПО и высоковязкая внутрискважинная эмульсия. Осложненный фонд, оборудованный УЭЦН, составляет 5 скважин (13,5 % от действующего фонда УЭЦН), которые осложнены отложениями неорганических солей (2 скважины), ВВЭ (2 скважины) и АСПО (1 скважина). Распределение осложненного фонда по обводненности и по дебиту по жидкости показано на рисунках 5 и 6.  Рисунок 5 - Распределение скважин осложненного фонда по обводненности Образование АСПО на поверхности глубинно-насосного оборудования наблюдается в скважинах, добывающих продукцию в интервале обводненности от 20 до 100 %. Осложнения, связанные с образованием высоковязкой эмульсии, наблюдаются в интервале обводненности от 30 до 100 %. Скважины, осложненные отложениями неорганических солей добывают продукцию в интервале обводненности от 70 до 100 %.  Рисунок 6 - Распределение осложненного фонда по дебиту по жидкости Осложненный фонд низкодебитных скважин (до 5 м3/сут) составляет 46 единиц, основным видом осложнений является образование АСПО (3 скважины) и высоковязкой эмульсии (2 скважины). Большую часть осложненного фонда составляют скважины со средним дебитом (от 5 до 25 м3/сут), где основным видом осложнений является образование высоковязкой эмульсии (15 скважин) и АСПО (12 скважин), также наблюдается образование ОНС (5 скважин). В высокодебитном фонде (более 25 м3/сут) осложненный фонд составляет 14 единиц, где основным видом осложнений являются осложнения связанные с образованием АСПО (8 скважин), отложений неорганических солей (5 скважин), а также высоковязкой эмульсией (2 скважины). 3.1.3 Влияние образования эмульсий на работу глубинно-насосного оборудования Обводнение продуктивных пластов нефтяных месторождений вызывает серьезные осложнения при добыче, сборе и подготовке нефти, связанные с образованием нефтяных эмульсий, которые обладают высокими вязкостью и стойкостью к разрушению. При образовании стойких эмульсий снижаются показатели безотказности работы насосных установок из-за увеличения количества обрывов штанг ШГНУ, пробоев электрической части УЭЦН вследствие перегрузок погружного электродвигателя. Рост давления жидкости в системах сбора нефти и газа влечет за собой порывы коллекторов. Затрудняются сепарация газа и предварительный сброс воды. С необходимостью разрушения стойких эмульсий связан также наибольший рост энерго- и металлоемкости. Влияние эмульсий и вязкости откачиваемой жидкости. Обводненность продукции скважин является фактором, оказывающим существенное влияние на работу ЭЦН. В интервале обводненности от 30 до 80% м. образовываться высоковязкие эмульсии. При этом вязкость эмульсии может в 2-3 раза превышать вязкость нефти. При откачке высоковязкой эмульсии ухудшающиеся рабочие характеристики ЭЦН: КПД и напор насоса падают, а потребляемая мощность растет. ЭЦН не рекомендуется использовать, если продукция скважин может образовывать стойкие эмульсии. Выполненными ТатНИПИ исследованиями было установлено, что ЭЦН м. работать при величинах эффективной вязкости среды не более 350 мПа∙с. При этом подача насоса падает до 0,7 от подачи на воде, а потребляемая мощность возрастает в 1,7 раза. Осложнения, связанные с образованием высоковязкой эмульсии, могут быть уменьшены применением деэмульгаторов. 3.1.4 Методы борьбы с эмульсией В связи с прогрессирующей обводненностью добывающих скважин большинства нефтяных месторождений остро встает вопрос о совершенствовании существующей системы подготовки нефти, разработке и внедрении новой более эффективной технологии добычи, сбора и подготовки нефти. Одной из наиболее сложных проблем подготовки нефти на промыслах является предупреждение образования водонефтяных эмульсий. Условно все известные методы борьбы с образованием эмульсий можно подразделить на три группы. К первой группе относятся технические и технологические методы, направленные на предотвращение смешения водной и нефтяной фаз продукции пласта в скважине и предусматривающие либо поочередную откачку отслоившейся продукции, когда в насосных трубах разделенные фазы поднимаются пробками, либо раздельный подъем воды и нефти по двум самостоятельным гидравлическим системам. Ко второй группе относятся методы, позволяющие разделить образовавшуюся эмульсию еще до поступления продукции в пункты подготовки нефти. К этой группе также относятся всевозможные физико-химические и химические воздействия на эмульсионную нефть, с помощью которых либо разрушают ее, либо не позволяют развиваться процессу интенсивного эмульгирования, благодаря заблаговременному вводу поверхностно-активных веществ. К третьей группе относятся методы, позволяющие осуществлять обращение фаз эмульсий путем введения избыточного количества воды, либо с помощью специальных химических реагентов. Методы предупреждения образования эмульсий в скважинах подразделяются на четыре группы: 1) воздействие на откачиваемую среду поверхностно-активными веществами, закачиваемыми в скважину и призабойную зону пласта; 2) снижение уровня механических возмущений и интенсивности штуцирования жидкостей в рабочих органах насосных установок; 3) разобщение водной и нефтяной фаз при их подъёме в скважине; 4) искусственное увеличение обводненности нефти в НКТ для достижения инверсии фаз и разрушения обратных эмульсий. На нефтегазодобывающих предприятиях нашел также применение метод предотвращения образования стойких эмульсий (метод искусственного увеличения обводненности нефти). Сущность метода заключается в возврате на прием насоса некоторой части добываемой воды, расслоившейся в отстойной расширительной камере или в поле центробежных сил. Избыток водной фазы, образовавшейся в насосе, приводит к переходу водонефтяной смеси из одной структуры потока в другую. Вязкость образовавшейся прямой эмульсии в десятки и сотни раз меньше вязкости обратных эмульсий. В соответствии с этим резко снижается и стойкость прямых эмульсий, что создает благоприятные условия для отделения водной фазы и возвращения некоторого ее объема на прием насоса. Подачу оборотной воды на прием насоса можно осуществить самоподливом в затрубное пространство скважины, без применения дополнительных перекачивающих органов. Метод самоподлива предполагает потерю производительности установки за счет рециркулируемой части водной фазы. Однако многократное снижение вязкости нефти в колонне труб позволяет существенно увеличить коэффициент подачи установок, что не только компенсирует потерю, но и в ряде случаев повышает производительность насосов. Образование высоковязкой водонефтяной эмульсии в колонне НКТ осложняет работу насосных установок: повышается гидравлическое сопротивление движению жидкости в канале лифтовых труб, увеличивается амплитуда изменения нагрузок на штанги и, соответственно, приведенные напряжения в материале штанг, растут энергозатраты на подъем продукции. Вязкость эмульсии в лифтовых трубах может в десятки раз превышать вязкость нефти в пластовых условиях. Вследствие этого при ходе штанг вниз возможно отставание движения штанговой колонны от движения канатной подвески («зависание штанг») с последующим рывком при ходе вверх. При эксплуатации скважин, продукция которых склонна к образованию эмульсий и пенных систем, применяют в основном те же приемы и технологические схемы добычи, что и при откачке высоковязких нефтей: используют специальные насосы, увеличивают диаметры НКТ, насоса и проходные сечения в клапанах насоса, устанавливают тихоходный режим откачки. Область применения технологии увеличения диаметра НКТ – обводненные скважины с высоковязкой продукцией, эксплуатируемые установками скважинных штанговых или винтовых насосов, осложнения, при эксплуатации которых обусловлены образованием в насосно-компрессорных трубах стойких водонефтяных эмульсий. Технология тихоходного режима откачки предназначена для снижения интенсивности образования высоковязкой водонефтяной эмульсии в колонне НКТ при эксплуатации нефтяных скважин с обводненной продукцией путем организации поочередной подачи нефти и воды на прием скважинного насоса. В основу технологического процесса положен тот факт, что в обводненных скважинах поступающая в скважину при работе насоса смесь пластовых жидкостей по мере подъема от пласта до насоса под действием гравитационных сил разделяется на газ, нефть и воду, причем граница водонефтяного раздела (ВНР) находится у приема насоса, совершая незначительные по амплитуде колебания вверх и вниз. Над ВНР в межтрубном пространстве выше насоса находится газированная нефть, ниже ВНР – преимущественно водонефтяная смесь. В первом приближенном к фонду, склонному к образованию высоковязкой эмульсии, скважину можно отнести при обводненности ее продукции в диапазоне 20 – 80%. Однако, как сама вязкость эмульсии, так и величина сил гидродинамического сопротивления в подъемнике напрямую зависят еще и от компоновки скважинного оборудования и режима работы насосной установки. Поэтому на практике далеко не на всех скважинах, склонных к образованию высоковязкой эмульсии, действительно имеют место осложнения по причине ее образования. В связи с этим, прежде чем применять технологию на скважине, необходимо проанализировать, насколько оптимальными с точки зрения минимизация сил гидродинамического сопротивления в подъемнике являются компоновка скважинного оборудования и режим работы насосной установки. Оптимальность в данном случае подразумевает обеспечение экономически приемлемыми способами: - максимальной площади проходного сечения лифта; - минимальной скорости движения штанг и жидкости; - эффективной минимальной вязкости продукции. С этой целью заданный режим эксплуатации скважины должен реализовываться при максимальной длине хода точки подвеса штанг (ТПШ), минимальной частоте качаний, максимальном диаметре НКТ, максимальном диаметре плунжера и минимальном среднем диаметре штанг. Два последних условия должны соблюдаться в пределах прочности штанговой колонны. В случае если оборудование и режим работы УСШН подобраны неадекватно, необходимо в первую очередь предпринять меры по оптимизации компоновки глубинно-насосного оборудования и режима откачки. Внедрение технологии имеет смысл лишь в случае, если оборудование и режим работы УСШН подобраны грамотно, но, несмотря на это, имеют место одно или сразу несколько из перечисленных ниже обстоятельств: 1) устойчивая работа УСШН затруднена из-за периодического «зависания» штанг; 2) при анализе причин ТРС за последние годы выявлено доминирование ремонтов, связанных со штангами («зависания», заклинивания, обрывы, отвороты) или образованием эмульсии; 3) эксплуатация скважины без ремонта обеспечивается периодическими промывками НКТ от высоковязкой водонефтяной эмульсии; 4) эксплуатация скважины без ремонта обеспечивается применением скважинных или устьевых дозаторов, снижающих вязкость продукции в НКТ; 5) на скважине высокие амплитуды нагрузок в ТПШ, при этом максимальная и минимальная нагрузки имеют место в середине хода полированного штока или минимальная нагрузка близка к нулю; 6) невозможно снизить динамический уровень в скважине до необходимой величины из-за того, что увеличение скорости откачки ограничивается значительным ростом амплитуды нагрузок в ТПШ или «зависанием» штанг.  1 – переключатель потоков; 2 – скважинный насос; 3 – эксплуатационная колонна скважины; 4 – граница ВНР; а, б, д – отбор воды; в, г – отбор нефти Рисунок 7 – Схема работы сифонного переключателя потоков нефти и воды Переключатель потоков предназначен для поочередного перенаправления потоков воды и нефти на прием скважинного насоса. Переключатель образован двумя соединенными навстречу друг другу сифонами (U – образными трубками) специально подобранных размеров. Принцип действия переключателя (рисунок 7) основан на периодическом изменении баланса гидростатического давления столбов воды и нефти и гидродинамического перепада давления при движении нефти в каналах устройства. Давление на приеме насоса всегда преодолевает меньшую из сил сопротивления – либо гидростатическое давление столба воды в канале устройства, соединенном соединенном с приемом для воды («канал для воды»), либо гидравлические потери на трение при движении нефти в канале устройства, соединенном с приемом для нефти («канал для нефти»). Размеры каналов подобраны таким образом, чтобы обе силы сопротивления были примерно равны друг другу в тот момент, когда канал для нефти заполнен нефтью, а канал для воды – водой. Когда ВНР находится выше верхнего приема переключателя потоков, то в насос через оба приема будет поступать вода. В установившемся режиме работы пласта производительность насоса соответствует дебиту скважины по жидкости (т.е. суммарному объему притекающих в скважину нефти и воды). Поскольку при этом дебиты нефти и воды остаются примерно постоянными, то по мере отбора воды граница ВНР в скважине будет снижаться, и канал для нефти будет постепенно заполнятся нефтью. Наряду с этим будет непрерывно возрастать гидростатическое давление столба воды в канале для воды, которое необходимо преодолеть для подъема воды с глубины расположения ВНР. Наступит момент, когда это давление превысит по величине гидравлическое сопротивление движению нефти, которой к тому времени будет заполнен канал для нефти. Это будет означать «закрытие» канала для воды и «открытие» канала для нефти – в насос через прием для нефти начнет поступать нефть, т.е. произойдет переключение потоков. С этого момента ВНР в скважине начнет «подниматься». Откачка нефти и соответствующий «подъем» ВНР будут продолжаться до тех пор, пока гидростатическое давление столба воды в канале для воды, которое необходимо преодолеть для подъема воды с глубины расположения ВНР, вновь не станет меньше гидравлического сопротивления движению нефти в канале для нефти. В этот момент снова произойдет переключение на отбор воды. Далее циклы повторяются. Применяемые деэмульгаторы бывают водорастворимые и нефтерастворимые. К водорастворимым относятся оксиэтилированные жидкие органические кислоты (ОЖК), алкилфенолы (ОП-10 и ОП-30), а также органические спирты (неонол, синтанол, оксанол). К водонефтерастворимым неионогенным деэмульгаторам относят блок-сополимеры этилен- и пропиленоксидов (диссольван 4411, проксанолы 186 и 305, проксамин 385, сепарол WF-25 и др.). В процессе разрушения эмульсии они на 30 - 60% переходят в дренажную воду, а остальная часть остается в нефти. Нефтерастворимые деэмульгаторы образуют в нефти истинные или коллоидные растворы и почти совсем не растворяются в воде. К этим деэмулгаторам относятся дипроксамин 157, оксафоры 1107 и 43, прохинор 2258, геркулес - 17 и др. В качестве деэмульгатора применяются нефтерастворимый деэмульгатор сепарол 5271. Расход деэмульгатора составляет 4-5 г/т. Этот деэмульгатор не требует разведения и подается насосом в чистом виде. Для окончательной деэмульгации нефти и доведения ее до необходимой кондиции согласно ГОСТу применяют деэмульгаторы серии Реапон LML-4312, СНПХ-4870. Расход деэмульгаторов от 12 до 20 г/т подготавливаемой нефти. 3.2 Технологическая эффективность проведенной технологии 3.2.2 Расчет технологической эффективности от сифонного переключателя потоков нефти и воды Таблица 5 - Исходные данные для расчета технологической эффективности

Произведем расчет технологической эффективности по трем скважинам по нефти. Производим расчет объем добычи при базовом дебите нефти  [9, стр.4] (22) [9, стр.4] (22)где  –дебит скважины до ГТМ,т –дебит скважины до ГТМ,тТ- период между обработками, сут (принимаем 289 сут) η- коэффициент эксплуатации скважин (принимаем 0,66)  –дебит скважины после ГТМ, т –дебит скважины после ГТМ, т   Производим расчет планируемой добычи нефти  [9, стр.4] (23) [9, стр.4] (23)   Расчет дополнительной добычи по скважинам  [9, стр.4] (24) [9, стр.4] (24)   Дополнительная добыча по трем скважинам  [9, стр.4] (25) [9, стр.4] (25) 5.Произведем расчет технологической эффективности по трем скважинам по жидкости.  [9, стр.4] (26) [9, стр.4] (26)   6. Производим расчет планируемой добычи жидкости  [9, стр.4] (27) [9, стр.4] (27)   7.Расчет дополнительной жидкости по скважинам  [9, стр.4] (28) [9, стр.4] (28)   8.Расчет дополнительной жидкости по трем скважинам  [9, стр.4] (29) [9, стр.4] (29) По результатам расчета получили дополнительную добычу нефти по трем скважинам равную  т и по жидкости т и по жидкости  т т3.3 Расчет технологических процессов 3.3.1 Расчет закачки деэмульгатора Реапон LML 4312 В НГДУ «Арланнефть» нашёл широкое применение для предупреждения образования эмульсии, особенно на скважинах оборудованных ШНУ, деэмульгатора Реапон LML 4312. Исходные данные для расчета: I, II - эксплуатационные горизонты; D = 168 мм - диаметр эксплуатационной колонны; Н3 = 1430 м - интервалы перфорации; 1420 - 1400 м; К = 45 м3/сут˖МПа - коэффициент продуктивности; Рпл = 9,6 МПа - пластовое давление; Рзат = 4,7 МПа - затрубное давление; V = 2,3·103 м3/с - кинематическая вязкость нефти; G = 16,8 м3/м3 - газовый фактор; ρ = 885 кг/м3 - плотность добываемой жидкости; Q = 7,6 м3/сут - дебит жидкости; hст = 867 м - статический уровень; Н = 66% - обводнённость; Рпл = 9,6 МПа - пластовое давление; Рзаб = 4,9МПа - забойное давление; Глубинонасосное оборудование. hн = 1259 м - глубина спуска; dнкт = 60 мм - диаметр НКТ; НВ1Б-32 – насос. В результате проведённого анализа результата исследований геологической службой ЦДНГ, было решено произвести закачку Реапон LML 4312. Работы по закачке реагента выполняют бригады ПКРС. Численный состав бригады при односменном режиме работы – в бригаде 2 звена. Состав одного звена: оператор химической обработки скважин 4 разряда – 1 человек, оператор химической обработки скважин 5 разряда – 1 человек. При многосменном режиме работ – в бригаде 4 звена. Состав одного звена: оператор химической обработки скважин 4 разряда – 1 человек, оператор химической обработки скважин 5 разряда – 1 человек. Применяемое оборудование: насосная установка СИН-32 и ЦА-32, автоцистерна АЦН-11. В цехе был произведен расчёт закачки Реапон LML 4312и составлен план работы. Решение: 1) Расчёт необходимого количества ингибитора:  , кг [11,стр.156] (30) , кг [11,стр.156] (30) где А = (1,5 - 2,0) – коэффициент увеличения расхода ингибитора, учитывающий неравномерность выноса его из призабойной зоны; РО = (30 - 200) - оптимальная дозировка ингибитора, г/м3; QВ – производительность скважины по воде, м3/сут; Т – предполагаемое время защиты оборудования. На основе рассчитанного количества ингибитора приготовить 5 - 15% раствор в пресной воде, mp = 690 кг. 2) Объём реагента:  , м3 [11,стр.156] (31) , м3 [11,стр.156] (31) 3) Рассчитаем объём пресной воды для приготовления 15% раствора ингибитора:  , м3 [11,стр.156] (32) , м3 [11,стр.156] (32) 4) Общий объём раствора приготовим в количестве:  , м3 [11,стр.156] (33) , м3 [11,стр.156] (33) 5) Так как приёмистость пласта выше давления опрессовки колонны, необходимо поднять ГНО и спустить пакер. Пакер спускаем на глубину: НП = 1528 м на 10 м выше верхних дыр зоны перфорации. Ниже спускаем хвост до нижних дыр зоны перфорации. Ннкт = 1549 м, хвост будет:  , м [11,стр.157] (34) , м [11,стр.157] (34) 6) Рассчитать объём дополнительной жидкости:  , м3 [11,стр.157] (35) , м3 [11,стр.157] (35) где m = 1,8 - коэффициент пористости; R - предполагаемый радиус проникновения ингибитора в пласт, м; Н = 7 - вскрытая толщина пласта, м; VНКТ = 73 - внутренний объём подвески НКТ, мм. Выдержать скважину в течение 12 часов под давлением для полной абсорбции ингибитора в породе коллектора и распределения его в порах пласта. После этого поднять НКТ с пакером. Спустить прежнее ГНО и пустить скважину в работу. Вывод: закачка химического реагента Реапон LML 4312 необходима в количестве 690 кг и объема реагента 0,78 м3. 3.3.2 Расчет дебита скважин Исходные данные: Рпл=9,6 МПа - пластовое давление; Рзаб=4,9 МПа - забойное давление; hэф=4,5 м - толщина пласта; ρн=0,868 т/м3 - плотность нефти; b=1,2 - объемный коэффициент; μн=13,7 мПа∙с - вязкость нефти; k=0,21 мкм2 - проницаемость; σ=600 м - расстояние между скважинами; Dдол=300 мм - диаметр долота; φс=0,7 - коэффициент совершенства скважины. Решение: Радиус контура питания (зоны дренирования)   Радиус скважины по долоту   При установившемся притоке однородной жидкости дебит скважины   Коэффициент продуктивности при n = 1   Определяем дебит на практике   4 Экономический раздел 4.1 Краткая аннотация Обводнение продуктивных пластов нефтяных месторождений вызывает серьезные осложнения при добыче, сборе и подготовке нефти, связанные с образованием водонефтяных эмульсий. Образование стойких эмульсий снижает показатели безотказности работы насосных установок из-за увеличения количества обрывов штанг ШГНУ, пробоев электрической части УЭЦН вследствие перегрузок погружного электродвигателя. Для предотвращения воздействия эмульсий нередко на практике применяют сифонные переключатели. Переключатель потоков предназначен для поочередного перенаправления потоков воды и нефти на прием скважинного насоса. Переключатель образован двумя соединенными навстречу друг другу сифонами (U – образными трубками) специально подобранных размеров. Дополнительная добыча нефти от применения сифонного переключателя потоков нефти и воды для борьбы с эмульсиями по трем скважинам составила 157,36 тонн (0,16 т.т) 4.2 Расчет экономической эффективности от предлагаемого мероприятия Расчет экономической эффективности от использования сифонного переключателя потоков нефти и воды производится в соответствии с «Методическими рекомендациями по комплексной оценке эффективности мероприятий, направленных на ускорение НТП в нефтяной промышленности». За базу сравнения принимаются технико-экономические показатели НГДУ «Арланнефть» в условиях без применения мероприятия. Таблица 6 – Исходные данные для расчета экономического эффекта от проведения мероприятия

Так как, в результате использования сифонного переключателя сокращается продолжительность ремонта, находим сокращение затрат предприятия на КРС:  [3, стр. 7] (41) [3, стр. 7] (41) где  – сокращение затрат на КРС, руб.; – сокращение затрат на КРС, руб.;  - продолжительность ремонта по новой технологии, час.; - продолжительность ремонта по новой технологии, час.; - средняя стоимость одного часа работы бригады КРС; - средняя стоимость одного часа работы бригады КРС; | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||