Отчет производственгой практики Производство РТП. Отчет по практике РТП№1. 1 Характеристика предприятия

Скачать 0.54 Mb. Скачать 0.54 Mb.

|

Дефектная ведомость на списание запчастейДля чего она нужна Предприятие, использующее любое оборудование, рано или поздно сталкивается с необходимостью замены отслуживших свой век или не подлежащих ремонту деталей. После демонтажа отработанные запчасти нужно будет списать. Списание – это важная хозяйственная операция, которая должна быть обоснована. Именно для обоснования списания и служит дефектная ведомость. Как ее составить Однозначно предписанной формы дефектной ведомости на списание запчастей не существует. Однако, Рослесхоз в своих рекомендациях от 1 января 2005 года предложил образец составления, оказавшийся очень удобным и закрепившийся в качестве отраслевой формы. В ней содержатся графы со следующей информацией: название компании, которая в процессе проведения ремонта техники столкнулась с необходимостью списания деталей; перечисление обследованной техники (предпочтительно с указанием инвентарных номеров); данные лиц, производивших технический осмотр; выявленные дефектные запчасти, причина их дальнейшей непригодности к работе; вывод относительно необходимости заменить испорченную деталь новой. Составленный документ должны заверить специалисты, производившие осмотр Генеральный директор ООО «РТП» Юров С.В. Директор цеха Соболев Ю.С. 15.10.2020 г. Дефектная ведомость № 1 на списание запасных частей как этапа ремонта оборудования цеха № 2

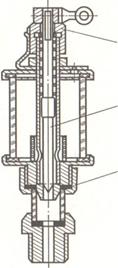

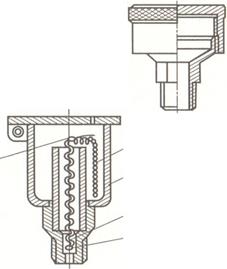

Старший механик Быстров Н.В. 8 Методы восстановления и упрочнения изношенных деталей и нанесения защитного покрытия Качество и экономическая целесообразность проведения ремонтно-восстановительных работ имеет большое значение в промышленном и сельскохозяйственном производстве, а также в транспортно-логистической сфере. Зачастую по тем или иным причинам не удается приобрести изношенный элемент машины или механизма, ввиду чего возникает необходимость проведения ремонта в условиях собственной мастерской. Используя традиционные методы восстановления деталей из металлических и полимерных материалов, удается эффективно восстановить номинальные габаритные размеры с указанными в ТУ допусками, а также продлить эксплуатационный ресурс путем упрочнения и устранения последствий деформационных, деструктивных и компрессионных процессов. Технология восстановления деталей Современная методика осуществления подобных восстановительных работ включает в себя такие наиболее распространенные технологии: Сварка и наплавка; Гальванизация и металлизация; Компрессионно-пластический; Склеивание пластмассами; Нанесение полимерных материалов на изношенные поверхности. Выбор способа восстановления детали зависит от конкретных условий ее эксплуатации, вида и технических характеристик материала, а также экономической целесообразности. Как правило, изношенные или сколотые металлические поверхности тел вращения подвергают наращиванию путем наплавления или наварки металла, а также с помощью гальванического электролиза. Впоследствии деталь подвергается токарной или слесарной обработке для доведения ее геометрических параметров в соответствие с допусками ТУ или ГОСТа. Аналогичные способы восстановления деталей применяются при ремонте прямых поверхностей и сложных форм, таких как зубчатые колеса, шнеки и крыльчатки. При критическом разрушении конструкционных элементов машин и механизмов не редко используют дополнительные связующие крепления в виде заклепок, болтов, стяжек и т.п. Однако такой ремонт деталей приводит к утяжелению, потере номинальной прочности, а также к коррозионным процессам ввиду контакта разных металлов. Для предотвращения негативных факторов от последствий такого вида ремонтно-восстановительных работ используются современные полимерные клеевые составы на основе пластмасс холодного отвердевания. Упрочнение деталей. Применение синтетических смол, пластмасс и других композитных материалов для склеивания металлических элементов машин и механизмов, а также для наращивания изношенной поверхности резиновых и других эластичных конструкций является наиболее перспективной и экономически эффективной методикой ремонта оборудования различного класса и назначения. Подобная технология восстановления деталей дает возможность избежать применения дополнительного инструмента и вспомогательных метизов, утяжеляющих конструкцию, а также повысить защиту от эрозийных процессов. Кроме того, невысокая стоимость полимерных материалов и простота в использовании позволяет значительно снизить ремонтные издержки мастерской. Долговечные и износостойкие эластомеры производятся на основе двухкомпонентного состава, который наносится с помощью любого доступного инструмента и обладает высокой адгезионной способностью при покрытии им практически любых материалов. Наносится материал как простым покрытием, так и в виде инъекции при частичном разрушении и образовании раковин, сколов и трещин. Отличительной особенностью эластомеров торговой марки Belzona является повышенная износостойкость, механическая прочность, эластичность и сопротивление задиру. Благодаря этому данная продукция получила широкое распространение при ремонте насосов, диафрагм, приводных муфт, амортизаторов, направляющих подшипников, прокладок, транспортерных лент и корпусных фильтров. 9 Смазка оборудования, виды смазывающих устройств Классификация смазочных материалов Надежность и долговечность машин в значительной степени зависит от правильного выбора смазочных материалов и режимов смазки. Это способствует повышению производительности машин и снижению эксплуатационных расходов. Смазочные материалы снижают потери мощности на трение, уменьшают интенсивность изнашивания деталей, удаляют с поверхности трения продукты износа, уплотняют зазоры, тем самым защищая соединения от попадания посторонних частиц, очищают поверхности деталей от загрязняющих отложений, отводит тепло от соединения и стабилизируют температуру Деталей, предохраняют детали от коррозии, амортизируют ударные нагрузки в сочленениях. В зависимости от происхождения смазочные материалы разделяют на Следующие группы: минеральные, получаемые из нефти, угля и других Минералов; растительные, получаемые из растений (хлопка, подсолнечника и ДР-); животные, получаемые из жира животных (свиное сало, тюлений, Китовый, рыбий жиры и др.); синтетические, получаемые в результате химического синтеза. В настоящее время наибольшее распространение имеют смазочные материалы минерального, в первую очередь нефтяного, происхождения вследствие своих сравнительно высоких качеств и невысокой стоимости, но все шире применяются и высококачественные синтетические материалы. По физическим свойствам смазочные материалы подразделяют смазочные масла, консистентные смазки и твердые смазочные материалы (графит, тальк). К смазочным маслам относятся смазочные материалы, которые сохраняют текучесть при 10 -15 °С; консистентные смазки при этой температуре переходят в мазеподобное состояние. Системы смазки машин Для подачи смазочного материала к трущимся поверхностям леталей машин используют две системы смазки; индивидуальную и централизованную. В индивидуальных системах к каждой смазываемой паре подводится смазка при помощи отдельных смазочных устройств. В централизованных системах одно смазочное устройство используется для смазки нескольких трущихся пар. Системы смазки разделяют по времени действия, способу подачи смазки по характеру ее циркуляции. По времени действия смазка может быть периодической и непрерывной; по способу подачи - принудительной и принудительной; по характеру циркуляции - проточной, циркуляционной и смешанной. Периодическая смазка производится в промежутки времени, предусмотренные инструкцией по техническому обслуживанию, а непрерывная - через заранее установленные периоды или непрерывно в процессе работы машины. Принудительная подача смазки к рабочим поверхностям деталей выполняется насосами различных типов, а в системах непринудительных - самотеком. В проточных системах смазочные материалы пропускаются через смазываемые поверхности и не возвращаются к ним, а в циркуляционных системах многократно возвращаются к ним. В индивидуальных системах применяют периодическую и непрерывную смазки. При периодической смазке смазочные материалы поступают к рабочим поверхностям через масленки. Непрерывная непринудительная смазка происходит при работе деталей в масляной ванне (зубчатые передачи, подшипники в редукторах). Непрерывная принудительная смазка осуществляется непрерывной подачей масла в зону контакта трущихся деталей насосом (разбрызгиванием или под давлением). Централизованную систему консистентной смазки применяют для ходовой части экскаваторов, перегружателей, отвалообразователей, опорно-поворотнных устройств, блоков, полиспастов подъема стрелы и т.д. Смазка подается ручным насосом с гидроприводом. На каждую гусеницу устанавливается своя система смазки. Для смазки приводов ротора, конвейеров, поворотных механизмов, гусеничной цепи, подъема стрел применяют циркуляционную систему жидкой смазки. Подача масла осуществляется шестеренчатыми насосами. Выбор смазочных материалов При выборе смазочного материала для определенной сборочной единицы машины необходимо учитывать удельные давления, скорости скольжения, температуру рабочих поверхностей и их состояние, расположение трущихся пар, характер нагрузок, особенности системы смазки. Сборочные единицы, работающие с большим удельным давлением, смазывают более вязкими смазочными материалами, так как под действием нагрузок смазка может выдавливаться. Чрезмерное повышение вязкости при больших скоростях приводит к перегреву деталей (например, подшипников). Поэтому с повышением скорости следует использовать смазочные материалы с пониженной вязкостью. С увеличением зазора в сопряжении и температуры рабочей поверхности вязкость смазочных материалов увеличивают. В системах смазки, обеспечивающих постоянный приток смазочных материалов к трущимся поверхностям, применяют масла с небольшой вязкостью, а в системах, которые должны удерживать смазку на поверхности детали, - консистентные смазки. Назначение смазочных материалов для сборочных единиц машин, как правило, производится в соответствии с инструкцией завода-изготовителя. В тех случаях, когда инструкция по смазке отсутствует, а по имеющейся документации нельзя установить сорт масла, его подбирают практическим путем. Для этого замеряют температуру, например, у подшипника после его 15 или 20-минутной работы с различными сортами масла. По минимальной полученной температуре определяют наиболее подходящий вид смазки. Смазочные устройства. В зависимости от вида смазочной системы, а также смазочного материала смазочные устройства подразделяются на устройства для индивидуального и централизованного смазывания, проточные и циркуляционные, для жидких (минеральных) масел и густых(консистентных) смазок. Устройства для смазывания консистентными (иногда высоко-вязкими) смазочными материалами относятся к проточным. Это объясняется тем, что густые смазки, использованные однажды, теряют свои смазочные свойства и не могут быть использованы вторично. Густая смазка подается к комплексу трения под давлением - вручную шприцем, автоматически пружиной либо насосом. Устройства для индивидуального смазывания различают по способу - ручному и автоматическому. При ручном способе трущиеся поверхности поливают периодически смазкой из масленки или с помощью шприца через специально предусмотренные отверстия, которые часто для защиты от грязи закрывают масленками, например с шариковым клапаном (рис. 3.1, а). В данном случае смазка (густая или жидкая) подается с помощью шприца. К о л п а ч к о в а я масленка (рис. 3.1, б) применяется для подачи густой смазки; завинчиванием колпачка масленки создается давление, при котором смазка подается к смазываемой поверхности. Недостаток рассмотренных смазочных устройств заключается в том, что рабочему приходится часто повторять операцию смазывания. Масленки а в т о м а т и ч е с к о г о действия обеспечивают лучшие условия смазывания и сокращают время обслуживания оборудования. Непрерывно действующая ф и т и л ь н а я масленка показана на рис. 3.1, в. Из нее масло нужных количествах каплями попадает к смазываемому месту через фитиль 1, очищаясь с его помощью от грязи. Конец фитиля, помещенный у предназначенного для смазывания места, всегда расположен ниже конца, находящегося в резервуаре 2 масленки. А)  Б) Б)  В) В)  Г)  Рисинок. 3.1. Масленки индивидуального смазывания: а - с шариковым клапаном; б - колпачковая; в - фитильная; г – капельная. 10 Обкатка, испытание и оценка качества отремонтированного оборудования Простой оборудования в ремонте — прекращение технологического процесса с остановкой оборудования для восстановления его работоспособности. Нормативное время простоя в ремонте является календарным и включает время проведения подготовительных, ремонтных и заключительных работ. Подготовительные работы представляют собой операции по остановке оборудования, сбросу давления, охлаждению, обесточиванию, продувке оборудования, установке заглушек и сдаче оборудования в ремонт. Ремонтные работы помимо разборки, определения дефектов, ремонта деталей и узлов и сборки агрегата включают также испытание оборудования, его проверку, настройку и обкатку на холостом ходу и заканчиваются сдачей оборудования под рабочую обкатку. Заключительные работы представляют собой операции по рабочей обкатке оборудования и выводу его на эксплуатационный режим. ИСПЫТАНИЕ И СДАЧА ОБОРУДОВАНИЯ После контрольного испытания оборудования под нагрузкой составляют акт о готовности оборудования к комплексному опробованию. При сдаче смонтированного оборудования в комплексное опробование предъявляют акты готовности фундамента и приемки оборудования в монтаж акты о выявленных дефектах оборудования акты проверки правильности установки оборудования на фундамент акты испытаний смазочной, гидравлической и пневматической систем, испытаний на прочность и плотность, испытаний вхолостую и под нагрузкой монтажные и сборочные формуляры комплект рабочих чертежей на монтаж оборудования с подписью ответственного представителя монтажной организации акт о соответствии выполненных работ этим чертежам или изменениях, внесенных в процессе монтажа. Пуск и испытание компрессоров проводят в присутствии руководителя монтажа. Обслуживание и наладку проводят специальные наладочные бригады из числа наиболее квалифицированных работников монтажной организации. К обслуживанию компрессоров можно привлекать обслуживающий персонал для сокращения времени на освоение и сдачу оборудования в эксплуатацию. Пуск в ход холодильной установки, испытание под нагрузкой, сдача оборудования в эксплуатацию. После окончания всех подготовительных работ холодильную установку приводят в действие. При. этом проверяют работу отдельных элементов устаповки. Поставка, приемка, хранение и сдача оборудования в монтаж. Оборудование, подлежащее монтажу, поставляют на склад или непосредственно в монтажную зону комплектно в соответствии с графиком поставки. Основной фактор, определяющий условия поставки оборудования, — его максимальная заводская готовность, В связи с этим габаритное оборудование следует поставлять в полностью собранном виде и испытанным (на прочность и плотность), а негабаритное — максимально укрупненными блоками. При этом каждый блок должен быть полностью собран и подвергнут гидравлическому или пневматическому испытанию. Перед отгрузкой таких блоков завод-изготовитель выполняет контроль- Сдача оборудования. Пусконаладочные работы. После завершения строительно-монтажных работ объект готовят к сдаче заказчику. Перед сдачей, как описано выше, аппараты подвергают гидравлическим или пневматическим испытаниям, а машины, механизмы и аппараты с приводами испытывают вхолостую и под нагрузкой. Настоящее Типовое положение устанавливает общий порядок испытаний, сдачи и приемки опытно-промышленных и головных образцов новых видов крупного и уникального оборудования, входящего в комплексы технологического оборудования, а также отдельных уникальных машин, установок и устройств, окончательная отработка, наладка, испытания, сдача и приемка которых производится на объектах потребителя. Основное внимание уделено монтажу технологического оборудования предприятий пищевой промышленности, изготовлению и монтажу металлоконструкций и нестандартизированного оборудования, технологических трубопроводов. Освеще33ны вопросы испытания смонтированного оборудования и сдачи его в производство пусконаладочных работ. Рассмотрены организация и внедрение комплексной системы управления качеством монтажных работ. Описаны требования техники безопасности н противопожарных мероприятий при монтаже, расчеты за выполненные монтажные работы, оплата труда и премирование работников монтажных организаций. Приведены нормативные и инструктивные документы на монтаж оборудования, металлоконструкций и трубопроводов. На проведение ремонта или модернизации оборудования и трубопроводов в дополнение к наряду-допуску подрядчиком и заказчиком составляется акт на сдачу оборудования в капитальный ремонт по форме Приложения № 8 Системы технического обслуживания и ремонта оборудования предприятий химической промышленности. Наряд-допуск оформляется заказчиком на определенный физический объем работ на данном участке и действует в течение всего времени, необходимого для выполнения указанного объема ремонтных работ. Наряды-допуски должны храниться у подрядчика и заказчика в течение трех месяцев со дня окончания работ. Ежедневно при допуске ремонтного персонала к работе наряд-допуск должен быть подписан от заказчика — начальником смены или мастером, от подрядчика — непосредственным руководителем работ с указанием даты и времени начала работ. Изменения в составе бригады могут быть допущены руководителем работ с соответствующим оформлением в наряде-допуске. Наряд-допуск оформляется заново, если до окончания работ по данному наряду-допуску включена в эксплуатацию хотя бы часть ремонтируемого оборудования или участка (если это не связано с испытанием или опробованием этого оборудования) или нарушены изложенные в наряде-допуске меры безопасности изменены объем и характер работы, влекущие за собой изменение объема или условий работы. ИСПЫТАНИЕ СМОНТИРОВАННОГО ОБОРУДОВАНИЯ И КОММУНИКАЦИИ И СДАЧА ИХ В ПРОИЗВОДСТВО ПУСКО-НАЛАДОЧНЫХ РАБОТ Сдачу оборудования в эксплуатацию оформляют актом, к которому должны быть приложены акт приемки фундамента акт испытания при рабочей нагрузке комплект рабочих чертежей на монтаж с указанием соответствия выполненных работ чертежам, подписанный руководителем монтажных работ. Естественно, что при такой технологии монтажа требуется четкая и своевременная последовательность поставки соответствующих аппаратов. Все подготовительные операции (установка внутренних устройств, гидравлические испытания и сдача оборудования Госгортехнадзору) рекомендуется выполнять до подъема аппаратов в проектное положение. Установку аппаратов на фундаменты также рекомендуется выверять сразу после такелажа, чтобы при необходимости можно было использовать эти механизмы. В противном случае при выверке зачастую приходится применять дополнительную такелажную оснастку и производить работы в трудных условиях с большими, затратами ресурсов и времени. Испытание промышленного оборудования и отдельных участков трубопроводов иногда проводят вместе со строительно-монтажными работами, обеспечивая, таким образом, промежуточную сдачу под изоляцию отдельных линий трубопроводов и аппаратов. К подготовительным работам также относится составление графика на весь комплекс работ по монтажу технологического и вспомогательного оборудования, включая строительные, санитарно-технические, электрические, изоляционные и другие работы, а также графика на установку контрольно-измеритель-ных приборов, обкатку, испытание и сдачу оборудования на холостом и рабочем ходу. Оценка качества ремонта. Оценку качества отремонтированного оборудования и его узлов производит служба технического контроля совместно с руководящим персоналом эксплуатационной службы на основании отраслевых стандартов в соответствии с ГОСТ 20831 — 75. Методы и средства испытаний должны обеспечить возможность получения данных, достаточно полно характеризующих показатели качества, установленные технической документацией данного оборудования. Средства испытаний выбирают согласно требованиям ГОСТ 14.307—73. Результаты оценки качества ремонта заносят в акт сдачи оборудования из ремонта. Перед сдачей оборудование подвергают испытанию вхолостую — емкости и аппараты опрессовывают, машины и механизмы проверяют сначала на холостом ходу, затем под нагрузкой. Режим испытания (давление, продолжительность, нагрузка), а также способы выявления дефектов и их устранения для каждого вида оборудования указаны в паспортах или в рабочих чертежах и технологических картах. В случае, если темой дипломного проекта для учащихся является капитальный ремонт агрегата (аппарата, машины), содержание его должно быть следующим введение краткое описание технологической схемы агрегата (установки) назначение и описание конструкции оборудования агрегата поверочный расчет на прочность деталей, входящих в комплекс ремонтируемых узлов график ППР подготовка и разработка графика капитального ремонта описание технологии ремонта и приспособлений, применяемых при ремонтах организация такелажных работ испытание и сдача оборудования агрегата техника безопасности при проведении ремонта технико-экономическая часть. Графическая часть для данной темы должна содержать чертеж общего вида аппарата или машины чертежи деталей, подлежащих ремонту или замене в процессе капитального ремонта, и компоновку оборудования с установкой грузоподъемных механизмов, необходимых для демонтажа и монтажа машины (аппарата) после ремонта, а также график капитального ремонта. Характеристика работ. Расстановка рабочих по рабочим местам. Техническое руководство рабочими и обеспечение ритмичной и высокопроизводительной работы на комплекте. Контроль за соблюдением рабочими комплекта технологического режима, правил технической эксплуатации и ухода за оборудованием, своевременной и качественной сдачей продукции. Профилактический осмотр оборудования, текущий ремонт оборудования и его наладка, перезаправка. Подготовка и сдача оборудования в средний и капитальный ремонт, прием из ремонта. Обеспечение комплекта рабочими приспособлениями, запасными частями и деталями, вспомогательными материалами, тарой, полуфабрикатами. Контроль работы оборудования и рабочих комплекта. Учет простоев оборудования. Ведение необходимой документации. Соблюдение правил техники безопасности на обслуживаемом комплекте. Осуществление пробных работ и испытаний по заданиям мастера. Расчеты заправочных данных в соответствии с ассортиментом вырабатываемой продукции и скоростного режима рабочих органов оборудования согласно технологическим заправкам. Слесарь-ремонтник четвертого разряда. Характеристика работ ремонт, сборка, монтаж сложного химического оборудования (обжиговых печей, грануляторов, сушильных барабанов, сульфураторов, смесителей, контактных аппаратов, шаровых и валковых мельниц, вибромельниц, грохотов, дозаторов автоматического действия и т. д.). Слесарная обработка деталей по 2—3-му классам точности. Испытание, регулировка и сдача оборудования после ремонта. Изготовление сложных приспособлений для сборки и монтажа ремонтируемого оборудования. Составление дефектных ведомостей на ремонт. Смена тарелок в колоннах, смена печных труб и ретурбентов, вальцовка труб. Ремонт задвижек высокого давления и вентилей больших размеров. Сборка и разборка всех видов трубопроводов, обвязка аппаратуры. Лично участвовать в определении дефектов оборудования, в приемке и сдаче оборудования, а также при испытании оборудования после ремонта. Прием оборудования из капитального ремонта разделяется на предварительный и окончательный. Предварительный прием производится по окончании ремонта во время испытания оборудования на холостом ходу без останова в течение 2—3 ч. Окончательный прием и сдача оборудования из ремонта производятся на ходу под технологической нагрузкой после б—24 ч непрерывной работы. Так, например, измельчитель периодического и непрерывного действия принимается после 7 ч работы, вакуум-ксантат-смеситель — после 8—10 ч, прядильные машины— после 16—24 ч, крутильные машины —после 6—7 ч. Срок непрерывной работы до окончательного приема устанавливается в зависимости от сложности оборудования. Все работы при средних и капитальных ремонтах подразделяются на следующие виды работы по подготовке, демонтажу, непосредствен-1 ному ремонту деталей, сборке, испытаниям и сдаче оборудования. План работ по каждому участку составляют в виде графика (табл. 2). График наглядно представляет ход работ во времени. В нем указывают время строительства фундамента, сроки получения оборудования, электромонтажные работы, время пуска, испытания и сдачи оборудования в эксплуатацию. В графике отражают стоимость монтажных работ, оборудования, фундаментов, материалов и накладные расходы. Пуск, испытание и сдача оборудования В план организации монтажных работ входит подготовка средств монтажа, оборудование подсобных мастерских, материальных складов, монтажных участков, организация снабжения материалами, подготовка кадров, монтаж, испытание и сдача оборудования заказчику. На обнаруженные дефекты, как при сдаче оборудования в монтаж, так и в процессе монтажа и испытаний, составляют акт (см. форму в СНиП П1-Г.10- Возглавляет поузловую сдачу заказчику работ, проверяет отсутствие недоделок, правильность замеров и соответствие допусков инструкциям проверяет и подписывает монтажные формуляры участвует при инспекторских испытаниях смонтированного оборудования н грузоподъемных устройств, Продолжительность простоя в ремонте исчисляется с момента отключения оборудования до момента сдачи отремонтированного оборудования эксплуатационному персоналу и вывода оборудования на рабочий режим и включает время проведения подготовительных, ремонтных и заключительных работ. К подготовительным работам относятся остановка оборудования сброс давления вывод продукта продувка, промывка, нейтрализация установка заглушек и т.д. Подготовительные работы завершают сдачей оборудования ремонтному персоналу. Продолжительность собственно ремонтных работ — это период от момента приёмки оборудования в ремонт до момента сдачи отремонтированного оборудования эксплуатационному персоналу, включая время испытаний на прочность и плотность для сосудов и аппаратов (или обкатки вхолостую для машин и механизмов). К заключительным работам относятся подготовка, пуск оборудования в эксплуатацию и вывод его на рабочий режим. Окончанием монтажных работ следует считать сдачу оборудования после индивидуального испытания. Комиссия проверяет соответствие объемов выполненных работ дефектному акту, который составляется перед сдачей оборудования или установки в ремонт. Проверяется исполнительная документация (акты сварочных работ, сертификаты использованных при ремонте материалов, правильность заполнения ремонтных журналов, результаты гидравлических испытаний и т. п.). Подрядные строительные и монтажные организации несут ответственность за выполнение в соответствии с проектом и в установленные сроки строительных и монтажных работ, надлежащее качество этих работ, проведение опробования и испытания смонтированного ими оборудования, своевременное устранение недоделок и дефектов, выявленных в процессе приемки строительных и монтажных работ, создание производственных мощностей и за сдачу заказчику (застройщику) объектов, законченных строительством, для проведения комплексного опробования оборудования и начала выпуска продукции. В течение последнего месяца перед выводом агрегата в ремонт и в процессе работы агрегата под нагрузкой после ремонта Непосредственно до и после ремонта установки Непосрёдственно до и после ремонта установки В процессе ремонта и пусконаладочных работ При поузловой сдаче оборудования из ремонта Определяется в зависимости от це- лей проведения испытаний. Если темой дипломного проекта является капитальный ремонт аппарата (машины) введение назначение и описание конструкции описание последующей разборки технические требования на дефек-тацию и ремонт график ППР подготовку и разработку графика капитального ремонта описание технологии ремонта и приспособлений, применяемых при ремонтах организацию такелажных работ поверочный расчет на прочность деталей, входящих в состав отремонтированных сборочных единиц описание сборки, монтажа, испытания и сдачи оборудования агрегата вопросы техники безопасности при проведении ремонта технико-экономическую часть. |