Анализ методов интенсификации притока газа и повышения газоотдачи пласта на Восточно-Уренгойском нефтегазоконденсатном месторожд. Пояснительная записка. 1 Характеристика района ведения работ

Скачать 0.67 Mb. Скачать 0.67 Mb.

|

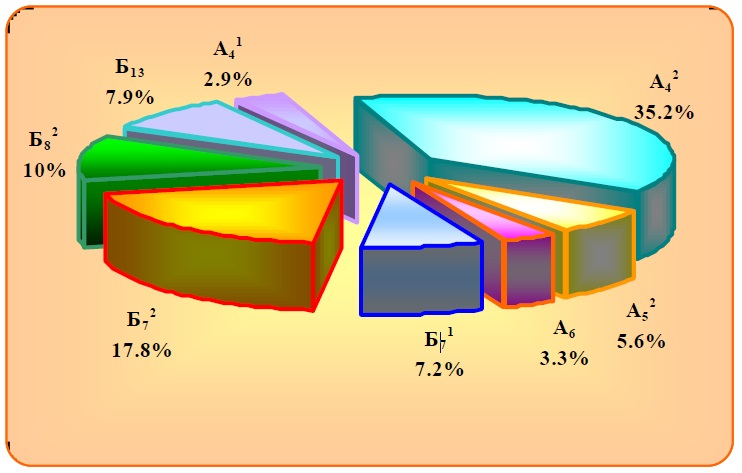

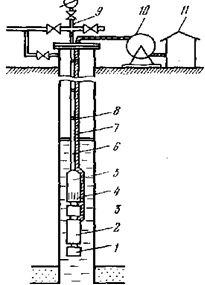

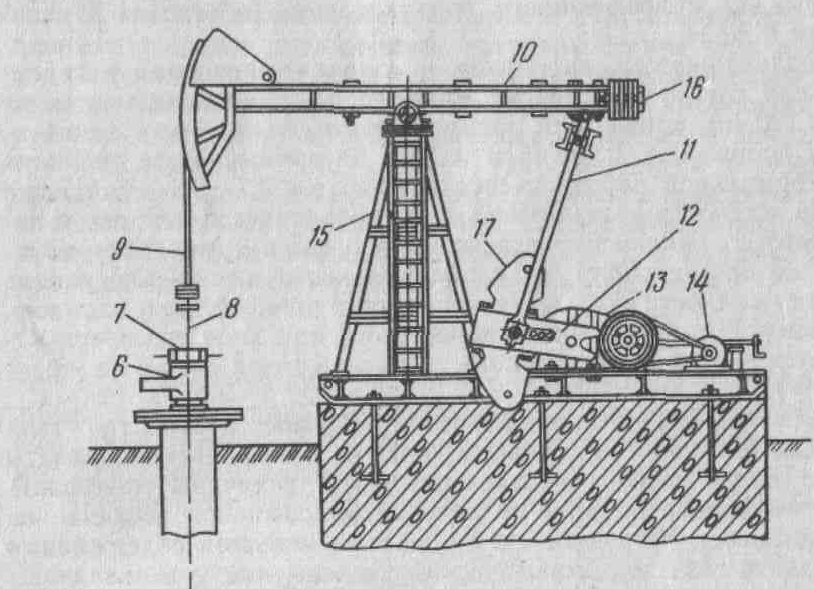

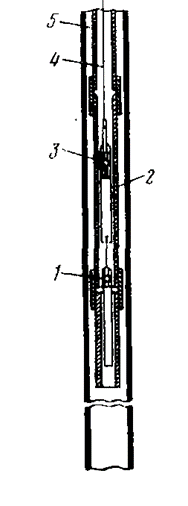

Введение Южно-Черемшанское нефтяное месторождение относится к крайне сложным объектам разработки как по своему геологическому строению, наличию 30 продуктивных пластов, так и по свойствам пластовых флюидов. Нефть Южно-Черемшанского месторождения добывается только механизированным способом. При этом на эффективность работы механизированных скважин влияет ряд осложняющих факторов, которые присутствуют на месторождении. Широко используемое в нефтяной отрасли серийное отечественное глубиннонасосное оборудование в осложнённых условиях не может эксплуатироваться эффективно. Вредное влияние механических примесей и газа, выносимых из пластов, приводит к снижению или срыву подачи насосов, это резко уменьшает межремонтный период работы оборудования, что влечет за собой неизбежное увеличение числа подземных ремонтов. Учитывая, что доля добычи нефти механизированным способом на Южно-Черемшанском месторождении составляет 100%, решение проблемы защиты внутрискважинного насосного оборудования от влияния осложняющих факторов весьма актуально. Оно скажется на повышении производительности скважин, уменьшении затрат на капитальный и текущий ремонт и в итоге приведет к снижению себестоимости добычи нефти за счет увеличения наработки на отказ внутрискважинного оборудования. Цель курсового проекта подготовка и эксплуатация нефтегазопромыслового оборудования при эксплуатации фонда механизированных скважин на примере Южно-Черемшанского месторождения. 1 Характеристика района ведения работ1.1 Общие сведения о месторожденииЮжно-Черемшанское нефтяное месторождение расположено в Каргасокском районе Томской области и находится в 232 км к западу от районного центра п. Каргасок (Рисунок 1.1). Месторождение открыто в 1969 году, в разработку введено в 1992 году. Недропользователем месторождения является ОАО «Томскнефть» ВНК.  Рисунок 1.1 Расположение Южно-Черемшанского нефтяного месторождения В орографическом отношении район представляет собой расчлененную, слабозаболоченную и залесенную равнину с абсолютными отметками от +78 до +118 м. Основной водной артерией является р. Васюган, протекающая в 10-15 км к западу от месторождения. Более мелкие правые притоки реки Васюган - Осиновая и Половинка - пересекают месторождение в его восточной и западной частях в направлении с юго-востока на северо-запад. Реки мелководные, со спокойным течением, ширина их не превышает 5-10 м, глубина - 2 м. Климат района резко континентальный, с продолжительной холодной зимой и коротким теплым летом. Среднесуточная температура июля +17°С, января -25°С. Среднегодовое количество осадков - 400 мм. Снежный покров появляется в октябре и сохраняется до начала мая, его высота достигает 0.4-0.5 м на открытых и 0.8-1 м на залесенных местах. Уровень грунтовых вод изменяется от 0 до 25 м. Промерзаемость грунта - от 0.3 до 1.5 м. Реки вскрываются в мае, ледостав происходит в конце ноября. Южно-Черемшанское месторождение расположено в южной геокриологической зоне, для которой свойственно существование реликтовой мерзлоты. Кровля ее залегает на глубинах от 70 до 220 м, подошва от 100 до 280 м. Толщина мерзлоты от 30 до 60 м. Район расположен в зоне тайги и населен различными таежными видами животных. Реки богаты рыбой. Автомобильные дороги связывают Южно-Черемшанское месторождение с Игольско-Таловым и Катыльгинским месторождениями, вахтовым поселком Пионерный и причалом п. Катыльга. В 22 км на юг от месторождения проходит шоссейная дорога областного значения Каргасок-Мельниково-Томск и зимник до г. Кедрового. Ближайший аэродром, рассчитанный на обслуживание самолетов Ан-24 и Як-40, расположен в вахтовом поселке Пионерный. К северо-западу от Южно-Черемшанского месторождения, ОАО «Томскнефть» сформирована мощная инфраструктура, обеспечивающая нефтедобычу, подготовку и траспортировку нефти месторождений Васюганской группы – Первомайского, Катыльгинского, Западно-Катыльгинского, Озерного, Ломового и др. 1.2 Стратиграфия и литология В геологическом строении Южно-Черемшанского месторождения принимают участие вулканогенно-осадочные породы доюрского (пермьтриасового) фундамента и мощная толща терригенных образований мезокайнозойского осадочного чехла. Палеозойская группа ( PZ ). Породы домезозойского платформенного основания вскрыты на месторождении лишь одной скважиной – 337 р, в интервале глубин 3113 – 3116 м. По макроописанию керна литологически представлены вулканогенноосадочными породами – туфобрекчиями и туфопесчаниками буровато-серого цвета. На поверхности фундамента отмечается кора выветривания, сложенная сидеритизированной дресвой, в основном аргиллитового состава. Возраст фундамента предположительно пермо-триасовый. Мезозойская группа (MZ). Включает в себя юрскую, меловую, палеогеновую и четвертичную системы. Юрская система (J). Юрская система в разрезе месторождения представлена всеми тремя отделами: нижний-средний отдел (J1-2) – тюменская свита и верхний отдел (J3), который представлен всеми ярусами: келовейским, оксфордским, киммериджским и волжским. В составе указанных ярусов выделяются свиты: васюганская (J3 k-o), георгиевская (J3vl-km), баженовская (J3vl-km). Залежей, содержащих промышленные запасы нефти в границах юрской системы не обнаружено. Меловая система (K). Отложения меловой системы – нижнего и верхнего отделов, толщиной более 1900 м на месторождении вскрыты всеми пробуренными скважинами. Они согласно и без перерыва залегают на породах позднеюрского возраста. Нижний отдел (K1). В разрезе нижнего отдела установлены все ярусы, в объеме которых выделяются снизу-вверх: куломзинская, тарская, вартовская, киялинская, алымская и нижняя часть покурской свиты. В нижней части тарской свиты (берриас-валанжин, K1b-v) залегают песчаные продуктивные пласты Б13, Б12. Прибрежно-морские отложения вартовской свиты (валанжин-готеривбаррем, K1v1-К1a ) с размывами перекрывают в разрезе осадки тарской свиты Свита включает в себя продуктивные пласты Б10, Б92, Б91, Б82, Б81, Б73, Б72, Б71, Б62, Б61, имеющие покровное строение. Континентальные отложения киялинской свиты (валанжин–готеривбаррем, K1) на площади работ перекрывают разрез вартовской свиты. Свита содержит продуктивные пласты Б54, Б52, Б51, Б43, Б42, Б41, Б0, А10, А9,А7, А6, А53, А52, А51, А42, А41, А3, А21. Верхний отдел (K2). Отложения верхнего отдела меловой системы представлены всеми ярусами, в объеме которых выделяются снизу вверх: кузнецовская, ипатовская, славгородская и ганькинская свиты. Продуктивных пластов, содержащих запасов нефти или газа, в пределах верхнего отдела не обнаружено. Кайнозойская группа (Kz). Среди отложений кайнозойской группы в описываемом разрезе выделяются палеогеновая и четвертичная системы. Палеогеновая система (P). Разрез палеогеновых отложений сложен мощной толщей осадков морского генезиса палеоценового, эоценового отделов и континентальными образованиями олигоценового отдела. Четвертичная система. Нерасчлененные континентальные отложения четвертичной системы имеют на площади покровное распространение. Литологически представлены суглинками, песками, песчаными глинами, торфяниками. Их мощность в районе не превышает 20-40 м. Таким образом, стратиграфический разрез в пределах ЮжноЧеремшанского месторождения согласуется с региональными закономерностями, установленными для данного района. Продуктивные пласты приурочены к отложениям меловой системы (берриас-валанжинский ярусы – пласты Б12, Б13; валанжин-готерив-барремский ярусы – пласты Б10, Б92, Б91, Б82, Б81, Б73, Б72, Б71, Б62, Б61, Б54, Б52, Б51, Б43, Б42, Б41, Б0, А10, А9, А7, А6, А53, А52, А51, А42, А41, А3, А21). 1.3 Нефтегазоносность На Южно-Черемшанском месторождении геологический разрез характеризуется широким диапазоном нефтепроявлений. Промышленная нефтеносность установлена в пластах группы А (11 пластов): А10, А9, А7, А6, А5(3), А5(2), А5(1), А4(2), А4(1), А3 и А2(1), а также в пластах группы Б (14 пластов): Б13, Б10, Б92, Б91, Б82, Б72, Б71, Б62, Б61, Б54, Б52, Б51, Б42, Б41. Кроме того, по пластам Б12, Б81, Б73, Б43 и Б0 на государственном балансе числятся запасы нефти по категории С2. Описание нефтегазоносности приводится снизу-вверх по разрезу с учетом утвержденных в ГКЗ геологических построений на основе созданных геологических моделей. На данный момент разрабатываются пласты: Ю1(3+4); Б13; Б92; Б82; Б61; А42; А7. Пласт Б13 Является одним из основных продуктивных пластов. Залегает на глубине -2490 м, вскрыт 19 скважинами. Пласт опробован в двух скважинах: №№ 226 (а.о. 2324.0-2355.0) и 216 (а.о. 2322.3-2329.3) . Получены притоки безводной нефти соответственно 33.7 м3/сут при депрессии на пласт 5 МПа и 9.4 м3 /сут при депрессии 1.9 МПа. Ввиду того, что по результатам опробования притоков воды получено не было, водонефтяной контакт принят на абсолютной отметке -2337.2 м, соответствующей подошве нефтенасыщенного прослоя по данным ГИС в скв. 225. Залежь по типу пластовая сводовая, размеры ее составляют 3.0х2.5 км, высота равна 21 м. Пласт Б92 является одним из основных продуктивных пластов, залегает на глубине -2331 м. Промышленная нефтеносность пласта подтверждена опробованием. В скв. 2 (а.о. 2179.0-2181.2) получен фонтанный приток нефти 7.8 м3/сут при депрессии 1.6 МПа, в скв. 225 (а.о. 2161.5-2172.5) пласт опробован совместно с пластом Б91, получено 5 м3/сут нефти на штуцере 8 мм. Водонефтяной контакт принят на отметке -2182 м, соответствующей отметке подошвы нефтеносного коллектора в скв. 2, пробуренной в южной части залежи. Пласт опробован до отметки -2181.2 м, получен безводный приток нефти. Залежь нефти по типу пластовая сводовая. Размеры ее составляют 3.7х3.75 км, высота равна 17 м. Пласт Б82 залегает на глубине -2305 м. Продуктивность залежи в пределах пласта подтверждена опробованием в скв. 2, где с а.о. 2151.2-2157.2 получен фонтанный приток 24 м3/сут безводной нефти при депрессии 1.1 МПа на штуцере 4 мм. Водонефтяной контакт принят на отметке -2156.2 м, соответствующей отметке подошвы коллектора в скв. 2, нефтенасыщенного по данным ГИС и опробования. В скв. 216 кровля водоносного пропластка имеет отметку –2156.2 м. Залежь по типу пластовая сводовая, размеры ее составляют 3х3 км, высота равна 21.9 м. Пласт Б61 залегает на глубине -2240 м. Опробован в скв. 335 до отметки 2092.8 м. Получен фонтанный приток нефти 65 м3/сут при депрессии на пласт 0.56 МПа, на 4 мм штуцере. Водонефтяной контакт вскрыт на отметке -2292.8 м, соответствующей подошве прослоя, нефтенасыщенного по данным ГИС и опробования в скв. 335. Залежь по типу пластовая сводовая. Размеры ее составляют 1.75х2.5 км, высота равна 11.9 м. Пласт А7 залегает на глубине -1975 м. Пласт опробован в 3 скважинах -№№ 2, 232, 225. В скв. 2 приток нефти 113 м3/сут, при депрессии на пласт 1.9 МПа. Водонефтяной контакт принят на отметке -1833.4 м, соответствующей подошве прослоя нефтенасыщенного по данным ГИС и опробованного в скв. 2 и кровле водоносного прослоя по данным ГИС в скв. 225. Залежь по типу пластовая сводовая, частично литологически ограниченная. Размеры ее составляют 1.6х1 км, высота равна 12.3 м. Пласт А42 залегает на глубине -1898 м. В пласте выявлено 3 залежи нефти. Залежь 1 (район скв. 233). Водонефтяной контакт принят на отметке -1764.2 м, соответствующей отметке подошвы нефтенасыщенного песчаника в скв. 2, продуктивного по данным ГИС и опробования. Пласт опробован в трех скважинах. В скв. 225 из интервала отметок – 1749-1750.8 получен фонтанный приток нефти 40 м3 /сут и воды 3 м3/сут; в скв. № 2 из интервала отметок –1749.2-1764.2 м получен безводный приток нефти 185 м3/сут при депрессии 0.33 МПа. В скв. 216 пласт эксплуатируется совместно с пластом Б13. Залежь пластовая сводовая. Размеры ее составляют 3.3х3.75 м, высота равна 24.5 м. Залежь 2 (район скв. 107). Положение водонефтяного контакта принято на отметке -1757.7 м, соответствующей подошве нефтенасыщенного прослоя по данным ГИС в скв. 107. При опробовании пласта в скв. 107 в интервале а.о. –1754.5-1756.8 м получен приток нефти 9.5 м3/сут, воды 28 м3/сут. Залежь сводовая, на всей площади подстилаемая водой. Размеры залежи составляют 0.5х0.5 км, высота равна 3.6 м. Залежь 3 (район скв. 105). Водонефтяной контакт принят на отметке -1753.7 м, соответствующей отметке подошвы песчаного прослоя в скв. 105, нефтенасыщенного по данным ГИС. Пласт опробован до отметки -1748.9 м, получен приток нефти 16 м3/сут, воды 24 м3/сут. Залежь сводовая, на всей площади подстилаемая подошвенной водой. Размеры залежи составляют 6.2х1.5 км, высота равна 7.9 м. Таким образом, в разрезе Южно-Черемшанского месторождения выявлено 30 продуктивных пластов, в которых локализованы 39 залежей нефти. Большинство залежей пластовые сводовые, довольно велика доля залежей, имеющих обширную водонефтяную зону, либо на всей площади подстилающихся подошвенной водой. Промышленная нефтеносность доказана результатами испытания, либо эксплуатации по 24 пластам (А2, А3, А41, А42, А51, А52, А53, А6, А7, А9, А10, Б41, Б42, Б51, Б52, Б61, Б62, Б71, Б72, Б82, Б91, Б92, Б10 и Б13). 2 Расчетно-техническая часть 2.1 Состояние разработки Эксплуатация Южно-Черемшанского нефтяного месторождения началась в 1992 г. Первым эксплуатационным объектом был пласт Б6, в 1993 г. ввели в разработку пласт А42. Остальные объекты введены в разработку в 1998-2002 гг. В конце 2004 г. был составлен проектный документ «Анализ разработки Южно-Черемшанского месторождения», который в настоящее время является действующим. Проектный документ утвержден протоколом ТО ЦКР по ХМАО № 548 от 16.12.2004 г. по 2 рекомендуемому варианту сроком на три года со следующими положениями: - выделение 3 основных объектов разработки - пласт А4, А7, Б7, остальные объекты рассмотрены как объекты «второго уровня»; - размещение скважин по треугольной сетке с расстоянием между скважинами 600м; - общий фонд скважин - 70, - добывающих - 48, - нагнетательных - 22, - водозаборных - 2; - фонд скважин для бурения - 52, - в том числе добывающих - 32, - нагнетательных - 18, - водозаборных - 2; проектные уровни: - добычи нефти - 938 тыс. т (2006 г), - жидкости - 1289 тыс. т (2006 г), - закачки воды - 351 тыс. м3 (2006 г); По объекту А4 скважины размещаются по треугольной сетке плотностью 36 га/скв. Система разработки – трехрядная блоковая. Проектные нагнетательные скважины отрабатываются на нефть в течение 2 лет. По проекту необходимо пробурить 8 горизонтальных скважин с длиной горизонтального участка 500 м. По объекту А7 скважины размещаются по треугольной сетке плотностью 36 га/скв. Система разработки – трехрядная блоковая. Проектные нагнетательные скважины отрабатываются на нефть в течение 2 лет. По объекту Б7 скважины размещаются по треугольной сетке плотностью 36 га/скв. Система заводнения – приконтурная, скважины осваиваются в ППД по мере технологической необходимости. Предусмотрено бурение 3 горизонтальных скважины с длиной горизонтального участка 500 м. Документом также предполагалось реализовать программу доразведки месторождения и выполнить подсчет запасов нефти и растворенного газа с утверждением в ГУ ГКЗ Роснедра. В настоящий момент на базе полученной информации были переоценены и утверждены в ГКЗ РФ объемы запасов нефти, которые составили: - геологические категории С1 25837 тыс. т; - категории С2, соответственно, 17213 тыс. т. По состоянию на 01.01.2005 г. на Южно-Черемшанском месторождении выделено 30 подсчетных объектов, месторождение находится в стадии нарастающей добычи, добыча нефти ведётся по 18 объектам: А21, А3, А41, А42, А52, А6, А7, А9, Б41, Б52, Б61, Б62, Б71, Б72, Б82, Б92, Б10, Б13. Закачка воды осуществляется с августа 2004 г. в скв. №№ 574 и 561. За 2004 г. в целом по месторождению добыто 612 тыс.т. нефти и 1720.5 тыс.т. жидкости, средний дебит скважин по нефти составил 75.5 т/сут, жидкости – 212.1 т/сут. По сравнению с 2002 г. отмечается значительный рост добычи нефти на 49 % и добычи жидкости – на 74 %, фонд увеличился на 9 скважин. Закачка воды составила 100.5 тыс. м3 .  Рисунок 2.1 Графики разработки и показатели эксплуатации ЮжноЧеремшанского месторождения Около 36 % добычи нефти в общем объеме Южно-Черемшанского месторождения за 2004 год пришлось на объект А42 –215.2 тыс. т, 17.8 % или 109.1 тыс. т нефти добыто из пласта Б72, 10 % или 61.5 тыс. т – из пласта Б82, на долю остальных пластов приходится менее чем по 10 % добычи (Рисунок 2.2). Р  исунок 2.2 Распределение годовой добычи нефти Южно-Черемшанского месторождения по объектам разработки в 2004 году В целом по месторождению на 1.01.2005 г. добыто 1539.8 тыс. т нефти и 2981.6 тыс. т жидкости, достигнутый КИН составляет 0.06. В добыче нефти в разное время участвовало 29 (в т.ч. № 561) скважин. 2.2 Механизированная добыча Механизированная добыча обычно ассоциируется с поздними стадиями разработки нефтяных и газовых месторождений, для которых характерны пониженные пластовые давления и повышенная добыча пластовой воды. Если пласт не имеет достаточной энергии для подъема нефти, газа и воды из скважин на поверхность в необходимых количествах, то могут применяться методы стимулирования добычи. Для поддержания пластового давления или продуктивности скважин при вторичных методах добычи производится закачка в пласт газа или воды. Тем не менее, когда режим пласта не позволяет поддерживать приемлемый темп отбора, а в ряде случаев вообще не обеспечивает притока пластовых флюидов к скважине, необходимо переходить на механизированную добычу. Подъем жидкости на поверхность происходит за счет энергии на забое скважины или уменьшения плотности жидкости в скважине; в результате гидростатическое давление на пласт снижается, так что имеющаяся пластовая энергия обеспечивает приток к скважине и рентабельные объемы добычи углеводородов. Также механизированная добыча способствует увеличению отдачи пласта благодаря снижению предельного уровня забойного давления, при котором эксплуатация скважины становится нерентабельной и ее приходится ликвидировать. Штанговые насосы, газлифт и погружные насосы с электроприводомнаиболее распространенные системы механизированной добычи, хотя находят также применение гидропоршневые и винтовые насосы. Каждая из таких систем лучше всего подходит для определенных требований к подъѐму жидкости в скважине и целям эксплуатации, хотя и отмечается существование зон взаимоперекрытия для таких систем, зависящих от условий в скважине, типа пластовых флюидов, требуемых дебитов, угла отклонения скважины от вертикали, глубины скважины, способа заканчивания скважины, аппаратуры, применяемой в системах механизированной добычи, и наземного оборудования. При выборе и проектировании системы механизированной добычи инженеры должны учитывать параметры пласта и скважины, хотя при этом необходимо также принимать во внимание стратегию разработки месторождения. Выбор способа механизированной добычи представляет собой специфичную и трудоемкую задачу, хотя имеющиеся инструкции дают представление об относительной применимости каждого из таких способов. Технология механизированной добычи получила широкое признание, хотя новые разработки продолжают играть определенную роль при решении проблем и задач, связанных с добычей углеводородов. Недавние усовершенствования снизили затраты на подъѐм жидкости благодаря применению более коррозионно-стойких компонентов систем, оптимальному использованию энергии и повышению надежности. Традиционные возможности механизированной добычи расширены через применение нескольких таких способов в одной скважине, например, газлифта или струйных насосов в комбинации с погружными ЭЦН и винтовыми насосами, оснащенными погружными электродвигателями. По состоянию на 1.01.2005 г. фонд добывающих скважин Южно-Черемшанского месторождения, составил 35 ед., из них в эксплуатационном фонде числится 28 скважины, в т.ч. действующих – 25 ед. Практически, весь фонд скважин находится в работе, что свидетельствует об эффективной работе с фондом скважин. Электроцентробежными насосными установками оборудовано 22 скважины, штанговыми глубинно-насосными установками - 2 скважины. Импортными насосными установками оборудована 1 скважина. Поэтому для Южно-Черемшанского месторождения актуальной задачей является эффективность механизированной эксплуатации скважин. 2.3 Эксплуатация скважин погружными центробежными электронасосами На промыслах широко распространены установки с погружными центробежными электронасосами (УПЭЦН), позволяющие при большой подаче развивать высокий напор, достаточный для подъема нефти с больших глубин. В Приложении А показана схема компоновки оборудования для эксплуатации скважины с помощью УПЭЦН. Оно состоит из маслозаполненного погружного электродвигателя (ПЭД) 2 трехфазного тока, протектора 3, центробежного насоса 5. К нижней части ПЭД присоединен компенсатор 1. Вал электродвигателя соединен шлицевыми муфтами через протектор (который служит для гидрозащиты электродвигателя от попадания пластовых жидкостей) с валом насоса. Жидкость всасывается через приемную сетку 4 и откачивается насосом 5 по НКТ 6 на поверхность. Устье герметизируется арматурой 9 фонтанного типа. Для питания энергией погружного электродвигателя предназначен бронированный трехжильный кабель 7, который крепится во время спуска насоса к трубам поясками 8. При подъеме насоса кабель наматывается на барабан 10. Для контроля служит станция управления 11. Погружной центробежный электронасос (ПЭЦН) — многоступенчатый, секционный. Каждая ступень состоит из направляющего аппарата и рабочего колеса, насаженного на общий вал всех ступеней секции (или блока). 92 до 114 мм. Рабочие колеса закреплены на валу общей шпонкой и имеют скользящую посадку, а направляющие аппараты — в корпусе насоса, представляющем собой трубу диаметром от Число ступеней может достигать 400. Каждая из них в зависимости от диаметра корпуса насоса развивает напор (при работе на воде) от 3,8 до 6,8 м. Во время вращения колес напор преобразуется в давление, развиваемое насосом, определяемое числом ступеней и частотой вращения рабочих колес, диаметром насоса и некоторыми другими факторами. В настоящее время изготавливают насосы подачей от 40 (ЭЦН5-40-950) до 3000 м3/сут. Шифр этого насоса означает: цифра 5 — группа (диаметр обсадных труб в дюймах, для которых предназначен насос); 40—номинальная подача в м7сут; 950 — напор, развиваемый насосом, м. По поперечным размерам насосы подразделены на условные группы: 5, 5А и 6. Насосы группы 5 предназначены для эксплуатации скважин с внутренним диаметром обсадных труб не менее 121,7 мм; группы 5А — с диаметром не менее 130 мм; группы 6 — не менее 144,3 мм. Кроме обычных промышленность выпускает также насосы с повышенной коррозионной стойкостью, которые могут откачивать жидкости с содержанием песка до 1 %. Погружной электродвигатель (ПЭД) — асинхронный электродвигатель трехфазного тока с короткозамкнутым ротором, имеет специальную конструкцию вертикального исполнения, позволяющую спускать его в скважины. При диаметре корпуса 103—130 мм длина ПЭД достигает 8 м и более, что объясняется возможностью увеличения мощности в основном лишь за счет его длины. Поэтому строение ротора и статора секционное. Вал двигателя центрируется в радиальных подшипниках, укрепленных между секциями статора. Параметры некоторых ПЭД, применяемых для добычи нефти, приведены в таблице 2.1. Шифр электродвигателя (например, ПЭД65-117АВ5) означает: 65— мощность в кВт, 117 —диаметр корпуса в мм, АВ5 — серия двигателя. Протектор — устройство, позволяющее предохранять полость маслозаполненного электродвигателя от проникновения пластовой воды и нефти. Полость двигателя соединена с мешком, наполненным трансформаторным маслом, который при погружении в скважину через специальный обратный клапан подвергается воздействию давления скважинкой жидкости (гидрозащита Г). В результате масло вдоль зазоров вала проникает в ПЭД. В этом случае давление в полости двигателя до полного расхода масла оказывается равным внешнему давлению (в кольцевом пространстве скважины). В гидрозащитах типа ГД турбинка на валу протектора создает некоторое избыточное давление внутри резинового мешка с маслом. Компенсатор — устройство для регулирования объема масла в ПЭД, которое расширяется вследствие значительного нагрева двигателя во время эксплуатации. Трансформаторное масло перетекает в эластичный элемент, который, расширяясь, вытесняет через отверстие в корпусе скважинную жидкость, находящуюся между корпусом компенсатора и маслонаполненным элементом. При охлаждении ПЭД масло сжимается и под давлением скважинной жидкости, попадающей через отверстие в компенсатор, из эластичного элемента перетекает в полость ПЭД. Станция управления обеспечивает: контроль и регулирование работы установки, автоматическое включение; выключение ее в зависимости от давления в коллекторе, отключение при коротких замыканиях и перегрузке двигателя, автоматическое поддержание заданного периода накопления и откачки жидкости при периодической эксплуатации скважины, запуск установки и др. Питание ПЭД осуществляется через трансформаторы, регулирующие рабочее напряжение (от 350 до 2000В в ПЭД 125-138). 2.4 Эксплуатация скважин глубиннонасосными установками Установка состоит (Приложение Б) из поршневого насоса 2, станка-качалки 15, колонны штанг 4, соединяющих плунжер (поршень) с качалкой, и колонны труб 5 (НКТ), по которым откачиваемая жидкость поднимается на поверхность. Электродвигатель 14 служит для привода во вращение кривошипа 12, установленного на оси редуктора 13, и далее с помощью шатуна 11, балансира 10 создает вертикальное возвратно-поступательное движение колонны штанг 4, подвешенных на головке балансира посредством канатной подвески 9. При ходе плунжера вверх нагнетательный клапан 3 закрывается, жидкость над плунжером поднимается на длину его хода и через тройник 6 попадает в сборную сеть. Всасывающий клапан 1 насоса открывается, и жидкость из скважины попадает в цилиндр насоса. При движении плунжера и штанг вниз клапан 1 закрывается, воздействие столба жидкости передается на трубы. В этом случае нагнетательный клапан 3 открывается и продукция скважины перетекает в пространство над плунжером. Далее начинается новый цикл хода плунжера вверх. Сальник 7 предусмотрен для герметизации устьевой арматуры при возвратно-поступательном движении полированного штока 8, соединяющего штанги с канатной подвеской 9. Станок-качалка уравновешен балансирным 16 и роторным 17 грузами, сглаживающими неравномерность нагрузки станка. Глубинные штанговые насосы по конструкции и способу установки п скважине разделяются на две основные группы: невставные (трубные) и вставные насосы. В каждой из этих групп имеются насосы различных типов, отличающиеся конструктивными особенностями, габаритами, устройством плунжера. Невставные (трубные) насосы характерны тем, что их основные узлы — цилиндр и плунжер — спускаются в скважину раздельно. Рабочий цилиндр насоса спускается в скважину на насосно-компрессорных трубах и является прямым продолжением колонны труб, п плунжер насоса в сборе с всасывающим и нагнетательным клапанами спускается в трубы на штангах. Подъем невставного насоса из скважины также осуществляется в два приема: сначала извлекаются штанги с плунжером и клапанами, а затем трубы с цилиндром. Вставной же насос спускают в скважину в собранном виде (цилиндр насоса вместе с плунжером) на насосных штангах и извлекают его на поверхность также в собранном виде путем подъема насосных штанг. Спущенный в собранном виде вставной насос устанавливают и закрепляют при помощи специального замкового приспособления, заранее спускаемого в скважину на трубах. В результате этого для смены вставного насоса при его сработанности и необходимости замены отдельных узлов или насоса в целом достаточно поднять на поверхность только насосные штанги, насосные же трубы остаются постоянно в скважине; их извлекают лишь при необходимости исправления замкового приспособления, что на практике бывает редко. Таким образом, смена вставного насоса требует значительно меньше времени, чем невставного (трубного), и при нем меньше изнашиваются насосные трубы, так как нет необходимости их спускать и поднимать, и также отвинчивать и завинчивать при каждой смене насоса. Невставные (трубные) насосы подразделяются на два типа: - насосы двухклапанные НГН1 (насос глубинный невставной первого типа) - насосы трехклапанные НГН2. Насос НГН 1 имеет три основных узла: - цилиндр, который состоит из собственно цилиндра 2, патрубка-удлинителя 4 и седла конуса 6; - плунжер, состоящий из собственно плунжера 3 и шарикового нагнетательного клапана 1; - всасывающий клапан 5 с захватным штоком 7, головка которого находится в полости плунжера. Из схемы видно, что при нормальной работе насоса плунжер перемещается в цилиндре, не имея связи с захватным штоком, а узел всасывающего клапана остается неподвижным. Когда же плунжер извлекается из цилиндра, он зацепляется за головку захватного штока и поднимает за собой узел всасывающего клапана, открывая нижний конец цилиндра насоса. В результате этого жидкость, заполняющая подъемные трубы, может перетекать через насос в скважину, и при подъеме насосно-компрессорных труб и насоса не происходит разлива нефти на устье скважины, а в случае осаждения песка над насосом его можно периодически промывать. Существенным недостатком двухклапанного насоса является слишком большой объем вредного пространства, который складывается из объема внутренней полости плунжера и объема патрубка-удлинителя. Этот объем можно уменьшить путем установки дополнительного нагнетательного клапана на нижнем конце плунжера, что и осуществлено в трехклапанных трубных насосах. Трехклапанный насос так же, как и двухклапанный, состоит из трех основных узлов: цилиндра, плунжера и всасывающего клапана. Узел цилиндра в обоих насосах имеет одинаковое устройство, другие же узлы в связи с наличием второго нагнетательного клапана несколько различаются. Второй нагнетательный клапан 8, находящийся в нижней части плунжера 3, не позволяет применять захватный шток, поэтому под плунжером монтируется специальный ловитель 9, который представляет собой муфту с крючкообразным захватом. Узел всасывающего клапана вместо захватного штока имеет наконечник 10 с поперечной шпилькой на верхнем конце. Чтобы поднять всасывающий клапан, спускают плунжер ниже нормального положения до упора в наконечник 10 и затем поворачивают в сторону завинчивания штанг. При этом шпилька наконечника входит в прорези на ловителе и захватывается им. Установка всасывающего клапана на свое место также выполняется при помощи ловителя. Благодаря применению второго нагнетательного клапана объем вредного пространства в трехклапанном насосе уменьшен почти в два раза по сравнению с двухклапанным насосом. Поэтому трехклапанные насосы рекомендуются для откачивания жидкости с повышенным содержанием свободного газа. Вставные насосы условно обозначают шифром НГВ (насос глубинный вставной), причем насосы с опорой, расположенной в его верхней части, имеют шифр НГВ 1, а насосы с нижней опорой НГВ 2. На предприятиях НГДУ применяются преимущественно насосы типа НГВ 1. Вставной насос состоит из трех основных узлов: цилиндра, плунжера и замковой опоры цилиндра. Цилиндр насоса 5 на нижнем конце имеет закрепленный наглухо всасывающий клапан, а на верхнем конце - конус 3, который служит опорой насоса и разобщает полость подъемных труб над насосом от скважины. Поверх опорного конуса на цилиндре монтируется направляющий ниппель штока плунжера. Плунжер 6 подвешивается к колонне штанг при помощи штока 1, конец которого выступает из насоса и имеет соответствующую резьбу для соединения со штангами. С целью уменьшения объема вредного пространства нагнетательный клапан установлен на нижнем конце плунжера. Под замковой опорой 4, которая закреплена на нижнем конце колонны подъемных труб 2, монтируется направляющая труба 7, обеспечивающая правильную установку насоса на место. Узел замковой опоры состоит из переводника, присоединяемого к насосно-компрессорным трубам, седла конуса, дружинного замка и опорной муфты. Насосные штанги предназначены для передачи движения от станка-качалки к плунжеру глубинного насоса. Они представляют собой стальные стержни круглого сечения. Штанги изготовляются диаметром 16, 19, 22 и 25 мм. Средняя длина штанги 8 м, на концах ее высажены утолщенные головки, на которых имеются резьба и участок с квадратным сечением для захвата ключом. Кроме обычных по длине штанг, заводами поставляются укороченные штанги — «метровки» длиной 1000, 1500, 2000, 2500 и 3000 мм. Эти штанги предназначены для регулирования длины колонны штанг в зависимости от глубины подвески насоса и положения его плунжера в цилиндре. Штанги соединяются между собой муфтами, имеющими резьбу, соответствующую резьбе на штангах, и лыски для захвата ключом. Ступенчатые колонны штанг (колонны, составленные из штанг разного диаметра) соединяются муфтами-переводниками или специальными переводными штангами длиной 1000 мм, у которых один конец имеет резьбу под штангу одного диаметра, а другой — под штангу другого диаметра. Для соединения колонны штанг с канатной подвеской станка-качалки применяются сальниковые штоки, которые в отличие от штанг изготовляются без головок, но имеют на концах стандартную резьбу. Длина сальниковых штоков 2600, 4600 и 5600, диаметр 30 и 35 мм. При отсутствии сальниковых штоков заводского изготовления их заменяют обычными штангами диаметром 22 и 25 мм, удаляя у них один высаженный конец. По Государственному стандарту на штанги для их изготовления рекомендованы три марки сталей: углеродистая сталь 40 - для сравнительно легких условий работы в некоррозионных средах, никелевомолибденовая сталь 20НМ и хромомолибденовая сталь 30ХМА для средних и тяжелых условий работы. Иногда в качестве насосных штанг применяют насосно-компрессорные трубы малого диаметра (dy = 33, 42, 48 мм). Такие штанги называют трубчатыми, или полыми, и применяют их в неглубоких скважинах для предупреждения осаждения песка при работе скважин. Возвратно-поступательное движение плунжера насоса и колонны насосных штанг осуществляется в большинстве случаев при помощи специального механизма — станка-качалки балансирного типа, установленного около устья скважины. У этих станков-качалок колонна штанг подвешивается к балансиру, который приводится в движение кривошипно-шатунным механизмом от двигателя, установленного на раме станка. На предприятиях по добыче нефти работают редукторные станки-качалки конструкции Азинмаша. Конструктивные особенности этих станков-качалок следующие: - Все станки имеют закрытые двухступенчатые редукторы. Передаточные цилиндрические шестерни редуктора стальные, имеют шевронные фрезерованные зубья, работающие в масляной ванне. Опоры валов редуктора почти во всех станках выполнены на подшипниках качения. - Редукторы снабжены двухколодочными тормозами для возможности остановки балансира в любом положении после выключения двигателя. - Передача движения от двигателя к редуктору осуществляется клиновидными ремнями. Они водонепроницаемы, могут работать без защиты от атмосферных осадков, безопасны в пожарном отношении. - Балансиры имеют повертывающуюся на 180° вокруг вертикальной оси головку, что обеспечивает свободное прохождение талевой системы при ремонтах скважин и безопасность ведения работ. - На всех станках применена канатная подвеска, что облегчает регулирование штока при посадке плунжера в цилиндре насоса. Для скважин различной глубины и производительности выпускаются станки-качалки различных типов. До последнего времени станки-качалки выпускались в соответствии с государственным стандартом (ГОСТ 5866—56) пяти типов: СКН2-615, СКНЗ-1515, СКН5-3015, СКН10-3315, СКН10-3012. Шифр этих станков-качалок обозначает: а) первые три буквы — «станок-качалка нормального ряда»; б) цифры непосредственно после букв — наибольшую нагрузку в точке подвеса штанг в т; в) цифры после тире — первая цифра при трехзначном числе или первые две цифры при четырехзначном числе означают наибольшую длину хода точки подвеса штанг в дециметрах; г) последние две цифры — наибольшее число качаний балансира в минуту. 2.5 Подбор оборудования УЭЦН Таблица 2.1 Исходные данные для подбора УЭЦН

Определяем плотность смеси на участке "забой скважины - прием насоса" с учетом упрощений: см = ([в b + н (1-b)] (1-Г) + г Г 2.1 где н - плотность сепарированной нефти, кг/куб.м; в - плотность пластовой воды; b- обводненность пластовой жидкости. Для данных скважин плотность смеси будет составлять: 902 - 0,89284 г/см3, 232 - 0,90854 г/см3, 1 - 0,91354 г/см3. Определяем забойное давление, при котором обеспечивается заданный дебит скважины: Рзаб = Рпл - Q / Kпрод, 2.2 где Рпл - пластовое давление; Q - заданный дебит скважины; Kпрод - коэффициент продуктивности скважины. Забойное давление данных скважин составило: 902 – 41,3 атм, 232 – 41,7 атм, 1 – 44,5 атм. Найдем необходимый напор для поднятия жидкости до устья. Необходимый напор является суммой из трех слагаемых, каждое из которых является напором, затрачиваемым на поднятие жидкости, сопротивление трению и сопротивлению устьевому. Нпод = Н - Pзаб/ ρсмg , 2.3 где Н – высота перфорации; Рзаб – забойное давление; ρсм – плотность смеси; g – ускорение свободного падения (9,81). Для данных скважин Нпод составил: 902 – 2608 м, 232 – 1989 м, 1 – 3026 м. Далее найдем напор необходимый для сопротивления устьевому давлению: Нтнр = Pуст/ ρсмg 2.4 где Руст – устьевое давление; ρсм – плотность смеси; g – ускорение свободного падения (9,81). Для данных скважин Нтнр составил: 902 – 7,49 м, 232 – 6,5 м, 1 – 6,8 м. Суммарный напор равен: 902 – 2616 м, 232 – 1995 м, 1 – 3033 м. Рассмотрим характеристики насосов Centrilift 400P4; 400P6; 400P8; 400P10 на наших скважинах Таблица 2.2 Сравнительная характеристика насосов в условиях выбранных скважин

Основными критериями при выборе насосов являются: габарит, необходимая мощность, количество ступеней и эффективность насоса. Учитывая эти критерии наиболее подходящим насосом для всех трех скважин – является насос 400P8. Рассмотрим допустимые пределы разгона по частоте для корпуса, вала и гидрозащиты. Данный параметр будем рассматривать на самой мощной установке из трех выбранных. ‒ Пределами гидрозащиты является ограничение по мощности – 239 л.с. ‒ Пределами вала, также ограничение по мощности – 164 л.с. ‒ Пределом корпуса является давление на разрыв, которое составляет – 353 кПа. Данные ограничения позволяют осуществлять разгон по частоте вплоть до 95 гЦ. 3 Организационная часть 3.1 Анализ опасных и вредных производственных факторов Работы, связанные со сборкой и монтажом в НКТ установок электроцентробежного насоса и погружных насосов, производятся непосредственно на скважине. При проведении спускоподъемных операций на работников воздействуют опасные и вредные факторы: – движущиеся машины и механизмы; – подвижные части производственного оборудования; – передвигающиеся изделия, заготовки, материалы; разрушающиеся конструкции; – повышенная запыленность и загазованность воздуха рабочей зоны; – повышенная или пониженная температура воздуха рабочей зоны; – повышенный уровень шума на рабочем месте; – повышенный уровень вибрации; – повышенное значение напряжения в электрической цепи, замыкание которой может произойти через тело человека; – отсутствие или недостаток естественного света; – недостаточная освещенность рабочей зоны. 3.2 Обеспечение безопасности работ Одной из главных особенностей условий труда персонала и условий, в которых предполагается эксплуатация оборудования, является работа, в основном, на открытом воздухе. Объект работ расположен на территории Томской области в Каргосокском районе, в климатическом регионе Iб, климатического пояса IV. В ходе производственных операций рабочие могут подвергаться воздействию вредных газов и паров нефти, источником которых являются нарушения герметичности фланцевых соединений, механической прочности фонтанной арматуры, отказы или выходы из строя регулирующих и предохранительных клапанов. Пары нефти и газа при определенном содержании их в воздухе могут вызвать отравления и заболевания. При постоянном вдыхании нефтяного газа и паров нефти поражается центральная нервная система, снижается артериальное давление, становится реже пульс и дыхание, понижается температура тела. Особенно опасен сероводород – сильный яд, действующий на нервную систему. Он нарушает доставку тканям кислорода, раздражающе действует на слизистую оболочку глаз и дыхательных путей. Средняя температура воздуха в теплый период года +16°С. Средняя температура зимних месяцев составляет -41°С, а средняя скорость ветра 1,3 м/с. В таких условиях работникам не следует во время перерывов в работе находиться на холоде в течение более 10 мин, чтобы избежать переохлаждения При низкой температуре окружающей среды тепловой баланс нарушается, это вызывает переохлаждение организма и ведет к заболеванию. При низкой температуре воздушной среды уменьшается подвижность конечностей из-за интенсивной теплоотдачи организма, что сковывает движения. Перевозка рабочих на место и обратно осуществляется на бортовых автобусах или специально оборудованных грузовых бортовых автомобилях, а в труднодоступных местностях – на вездеходах. Продолжительность рабочего времени установлена трудовым законодательством и не превышает 41 час в неделю. Для создания благоприятных условий труда рекомендуется выполнять утепление укрытий в холодное время года; обеспечить организацию режимов труда и отдыха, регламентированных перерывов в работе. 3.3 Обеспечение взрывопожарной и пожарной безопасности Причинами возникновения пожаров являются: несоблюдение ТБ при бурении и ремонте скважин; утечка газа через негерметичные фланцевые соединения; возгорание газа вследствие несоблюдения правил эксплуатации оборудования. Для обеспечения безопасности рабочих на случай пожара в наличии должны быть первичные средства пожаротушения: - огнетушитель пенный – 8шт.; - ящик с песком, V = 0,5 м3 – 4шт.; - ящик с песком, V = 1 м3 – 2шт.; - лопаты – 5шт.; - ломы – 2шт.; - топоры – 2шт.; - багры – 2шт.; - ведра пожарные – 4шт. Противопожарный инструмент должен находиться на щитах в специально отведенных местах. Запрещается использовать противопожарный инструмент не по назначению. Заключение В связи со сложными геологическими условиями эксплуатация нефтяных механизированных скважин на Южно-Черемшанском месторождении сопровождается рядом проблем. Наклонно-направленный профиль скважин, многопластовые залежи, следовательно, частые переходы на вышележащие горизонты в сочетании с осложняющими факторами, в том числе и отложение парафина, не способствуют успешной эксплуатации серийно выпускаемого насосного оборудования, а представляют собой ряд трудностей, которые необходимо предотвращать технически и технологически. Что в последующем приведет к снижению межремонтного периода работы скважин и как следствие увеличению себестоимости извлекаемой нефти. В области технологии добычи нефти важно- испытание и внедрение новых видов оборудования, нестандартных компоновок оборудования, предназначенного для подъёма жидкости из нефтяных скважин. Для добычи нефти в сложных условиях Южно-Черемшанского месторождения используют отечественное оборудование и разработки. Весь фонд механизированных скважин оснащен отечественным насосным оборудованием (УЭЦН), которое недостаточно успешно справляется со своей задачей. Список используемых источников 1. «Показатели работы механизированного фонда скважин ЦДНГ-7 ОАО «Томскнефть» ВНК / Отчет ОАО «Томскнефть» / 2015. 2. «Часторемонтируемый фонд скважин Южно-Черемшанского месторождения» / Отчет ОАО «Томскнефть» ВНК / 2015. 3. Вагапов С.Ю. / «Скважинные насосные установки для добычи нефти» / Уфа / Издательство – УГНТУ / 2003. 4. Деньгаев A.B / Повышение эффективности эксплуатации скважин погружными центробежными насосами при откачке газожидкостных смесей / Дис. канд. техн. наук. - М. / 2006. 5. Ивановский В.Н., Дарищев В.И. / «Скважинные насосные установки для добычи нефти». / М.: ГУП Изд-во «Нефть и газ» РГУ нефти и газа им. И. М. Губкина / 2002. 6. Красиков А.И. / «Материалы и технологии для осложненных условий эксплуатации». / Периодическое издание «Инженерная практика» №5, 2011. 11. Мищенко И.Т. / «Скважинная добыча нефти» / Москва / Издательство «НЕФТЬ и ГАЗ» РГУ нефти и газа им. Н.М. Губкина / 2003. 7. Отчѐт научно - исследовательской работы / «Изучение свойств и микрокомпонентного состава пластовых жидкостей Южно-Черемшанского месторождения». 8. «Основные требования соблюдения экологической безопасности» /Стандарт компании ОАО «Томскнефть» ВНК / 2012. 9. ГОСТ 12.0.003-74. ССБТ. Опасные и вредные производственные факторы. Классификация. 10. Безопасность жизнедеятельности : учеб.-метод. пособие для выпол- нения раздела «Безопасность и экологичность» выпускной квалифи- кационной работы [Электронный ресурс] / сост. : Е. В. Мусияченко, А. Н. Минкин. - Электрон. дан. - Красноярск : Сиб. федер. ун-т, 2016 11. Инструкция по безопасности работ при разработке нефтяных и газовых месторождений НК Роснефть 12. ГОСТ 12.4.011-87. ССБТ. Средства защиты работающих. Общие требования и классификация. 13. Правила безопасности в нефтяной и газовой промышленности, 2013 14. СП 4.13130.2009 «Системы противопожарной защиты. Ограничение распространения пожара на объектах защиты. Требования к объемно- планировочным и конструктивным решениям». Приложение А  Рисунок А.1 Схема компоновки агрегатов УПЭЦН 1 - компенсатор; 2 - погружной электродвигатель трехфазного тока (ПЭД); 3- протектор; 4 - приемная сетка; 5 - центробежный насос; 6 –НКТ; 7-бронированный трехжильный кабель; 8 – поясок; 9 - арматура фонтанного типа; 10 – барабан; 11 – станция управления Приложение Б   Рисунок Б.1 Схема глубиннонасосной установки 1 – всасывающий клапан, 2 – поршневой насос, 3 – нагнетательный клапан, 4 – колонна штанг, 5 – колонна труб, 6 – тройник, 7 – сальник, 8 – полированный шток, 9 – канатная подвеска, 10 – балансир, 11 – шатун, 12 – кривошип, 13 – редуктор, 14 – электродвигатель, 15 – станок- качалка, 16 – балансирный груз, 17 – роторный груз.  | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||