аттестация. Аттестация. 1. Характеристика заданной конструкции 2 Технология сборочносварочных работ 2

Скачать 0.62 Mb. Скачать 0.62 Mb.

|

|

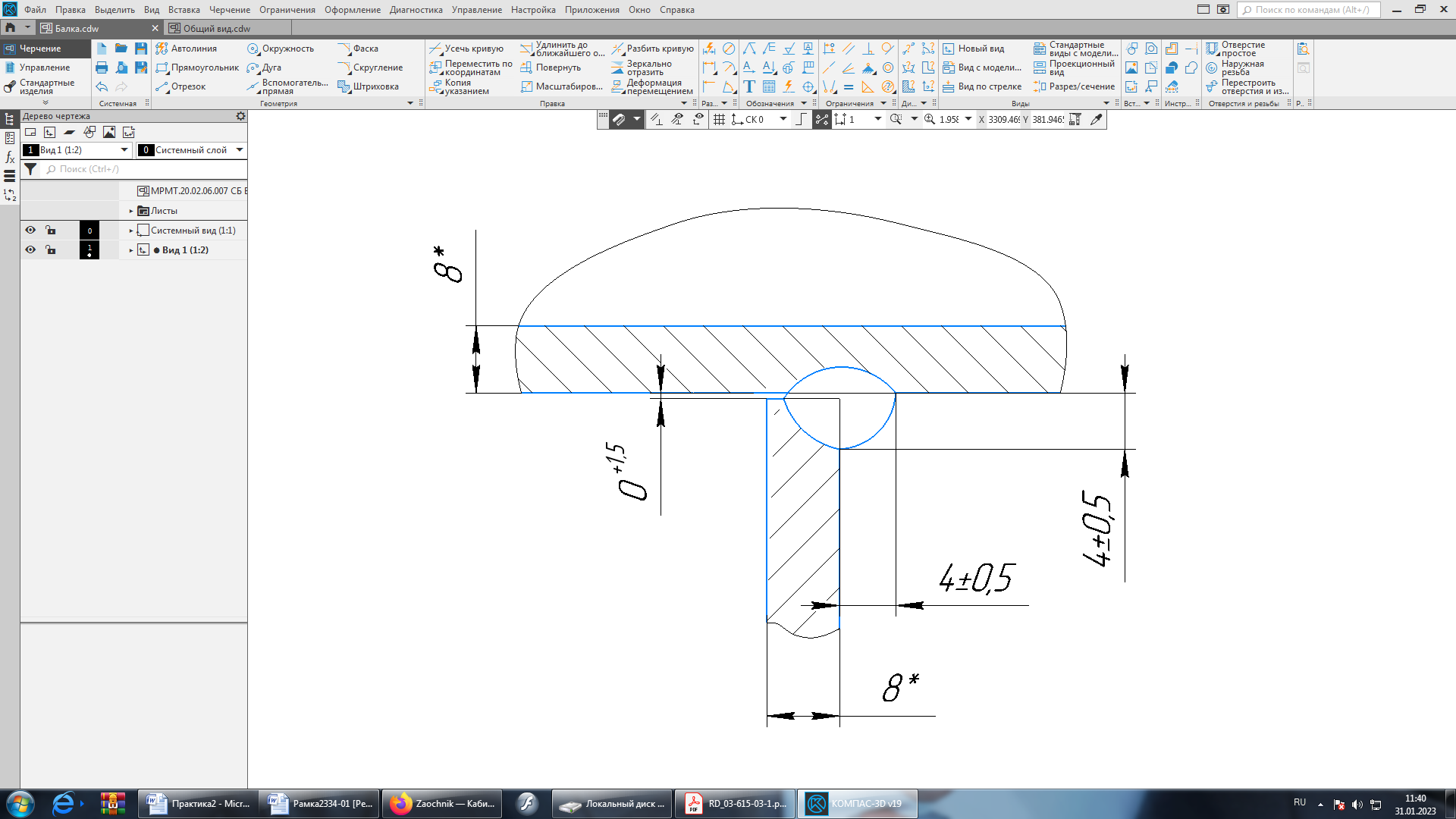

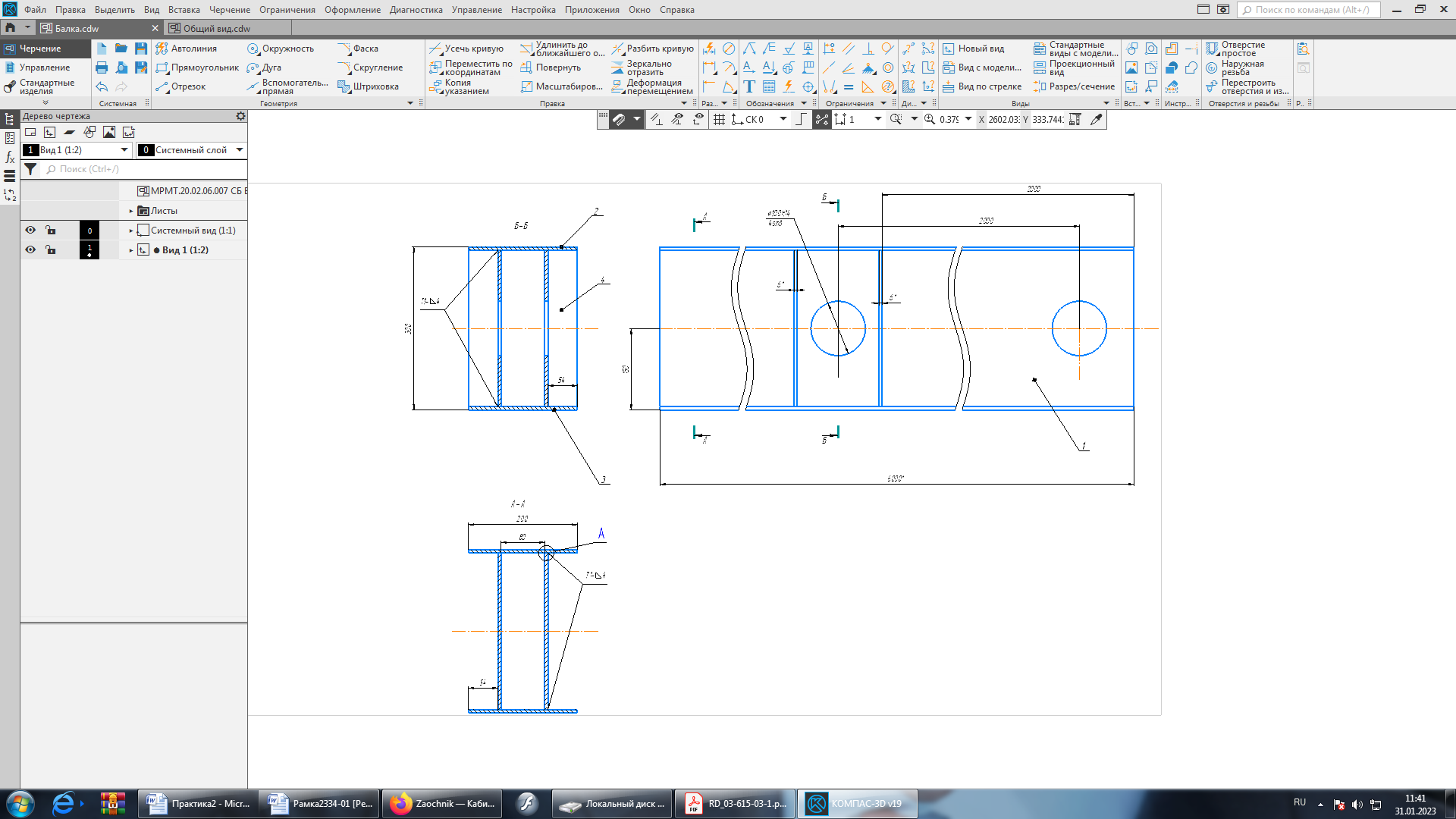

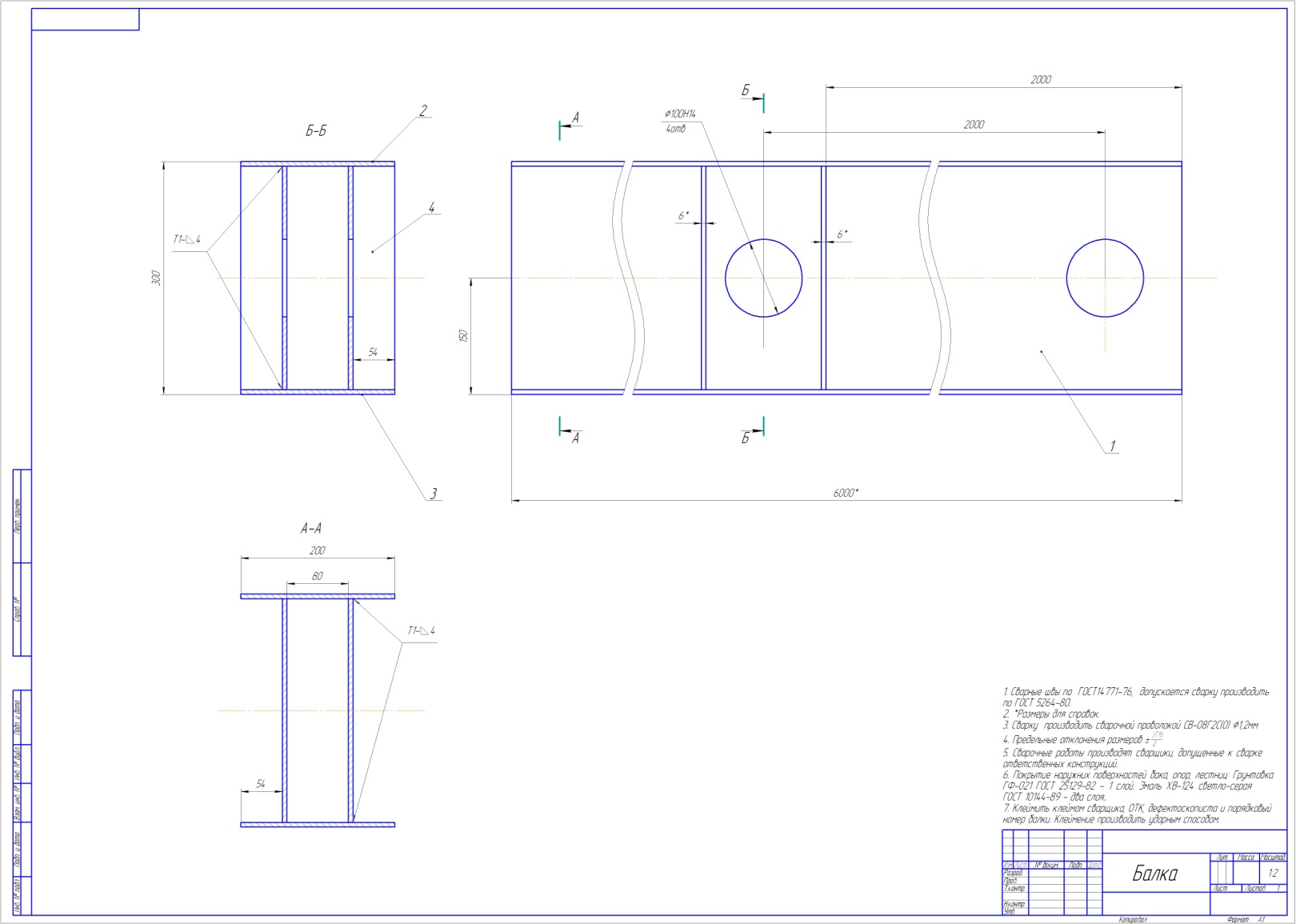

СОДЕРЖАНИЕ 1.Характеристика заданной конструкции 2 2.Технология сборочно-сварочных работ 2 3.Оборудование и сварочные материалы 4 АТТЕСТАЦИЯ 8 1.Характеристика заданной конструкцииБалка представляет собой коробчатую конструкцию составного сечения из листового проката толщиной 8мм. На расстоянии 100мм от правого края имеется технологическое отверстие диаметром 100мм и через 2000мм второе через две стенки. Отверстия укреплены кницами с двух сторон толщиной 6мм. Составные балки более трудоемки в изготовлении, чем прокатные. Их используют в том случае, если прокатные или гнутые профили не удовлетворяют условиям прочности, жесткости, устойчивости. Балка предназначена для работы в условиях где стандартные профильные балки не дают необходимой надежности. Балка имеет следующие характеристики: 1.Материал балки 15ХГС 2.Вес балки, кг 325,5 3.Длинна балки, мм 6000 4.Толщина стенок,мм 6 согласно исходным данным(конструкторская документация) по курсовому проекту. 5. Временная нормативная нагрузка  кН/м2. кН/м2. Рисунок 1 – Общий вид балки 2.Технология сборочно-сварочных работТехнологический процесс изготовления основания верхнего и нижнего Сначала осуществляют входной контроль материала. Затем лист из стали марки 09Г2С (толщиной 6 мм) укладывают на раскройный стол машины термической резки «Кристал». Термической резкой вырезают из листа заготовку 200×6000. Осуществляют контроль геометрических параметров. Технологический процесс изготовления стенки Сначала осуществляют входной контроль материала. Затем лист из стали марки 09Г2С (толщиной 6 мм) укладывают на раскройный стол машины термической резки «Кристал». Термической резкой вырезают из листа заготовки стенок в размер 282×6000. Осуществляют контроль геометрических параметров. Производят зачистку мест реза и подготовку кромки под сварку. Технологический процесс изготовления ребер Сначала осуществляют входной контроль материала. Затем лист из стали марки 09Г2С (толщиной 6 мм) укладывают на раскройный стол машины термической резки «Кристалл». Термической резкой вырезают из листа все ребра в размер. Осуществляют контроль геометрических параметров. Производят зачистку мест реза и подготовку кромки под сварку. Общие требования к сборке конструкции Все поступившие на сборку детали и сборочные единицы балки должны иметь маркировку и сопроводительную документацию, подтверждающую их приемку службой технического контроля. Способ маркировки определяется ПТД предприятия изготовителя. Для выполнения прихваток и приварки временных технологических креплений разрешается применять дуговую сварку Прихватки должны выполнять сварщики, допущенные к сварке соединения, на котором проводится прихватка. Дефектные прихватки должны быть удалены механической обработкой. Наложение прихваток в местах пересечения или сопряжения двух или нескольких подлежащих сварке соединений не допускается. Прихватка удаляется механическим способом. На деталях из углеродистых сталей допускается полное удаление креплений кислородной резкой без углубления в основной металл с последующим шлифованием поверхностей деталей до удаления следов резки. Если зазор между подлежащими сварке кромками собираемых деталей не удовлетворяет установленным требованиям и конструкторской документацией не оговорены более жесткие требования, допускают применение присадочных материалов, используемых для заварки корневой части шва данного соединения. Последовательность сборки: 005Сборка-основания со стенками с помощью эл.прихваток. 010 Установка ребер между стенок и основания. 015 Сварка п/а в СО2 ребер с стенками и основанием. 020 Зачистка швов и контроль ВИК. 025 Сварка п/а в СО2 подварочного шва изнутри стенки с основанием . 030 Сварка наружних стыков балки с помощью АСФ. 035 Зачистка швов и контроль УЗК и ВИК. Вся технология сборки происходит на сборочном стенде с помощью кондукторов, упоров и прижимов, для жесткости конструкции балки и предотвращения смещения деталей и узлов, что влечет за собой снижение сварочных деформаций и напряжений. 3.Оборудование и сварочные материалыMIG 5000 (J91) - инверторный сварочный аппарат, предназначенный для полуавтоматической сварки в среде защитного газа (MIG/MAG), с возможностью ручной дуговой сварки покрытыми электродами (ММА), а также полуавтоматической сварки порошковой проволокой (FCAW).

Рисунок 2 – Общий вид сварочного полуавтомата MIG 5000 Таблица 16 – Технические характеристики MIG 5000

Металлопорошковая сварочная проволока POWER BRIDGE 60M без шлака для сварки нелегированных конструкционных сталей в среде защитных газовых смесей типа M 21(82%Ar+18%CO2). Сварочная проволока применяется при производстве металлоконструкций в мостостроении. В мостостроении применяют в основном сварочную проволоку диаметром 1,6 мм, в нижнем и вертикальном пространственном положениях, при напряжениях на дуге более 22В. Для стальных конструкций резервуаров и трубопроводов сварка вертикальных сварных соединений выполняется «снизу-вверх» без ограничения толщины и «сверху-вниз» при толщине свариваемых листов до 30мм. Для конструкций стальных мостов наибольшая толщина свариваемых стыковых соединений при сварке «снизу-вверх» и «сверху-вниз» – 25мм, для угловых швов тавровых соединений – без ограничения по толщине деталей. Для обнаружения дефектов после сварки в данной конструкции используют следующие методы: 1)Визуально измерительный контроль (ВИК) Всякий контроль сварных соединений начинается с внешнего осмотра, с помощью которого можно выявить не только наружные дефекты, но и некоторые внутренние. Например, разная высота и ширина шва и неравномерность складок свидетельствуют о частых обрывах дуги, следствием которых являются непровары. Контроль качества сварных соединений стальных конструкций производится: внешним осмотром с проверкой геометрических размеров и формы швов в объеме 100 %; Перед осмотром швы тщательного очищаются от шлака, окалины и брызг металла. Более тщательная очистка в виде обработки шва (промывкой спиртом и травлением 10%-ным раствором азотной кислоты) придает шву матовую поверхность, на которой легче заметить мелкие трещины и поры. Обмеры швов позволяют судить о качестве сварного соединения: недостаточное сечение шва уменьшает его прочность, слишком большое - увеличивает внутренние напряжения и деформации. Размеры сечения готового шва проверяют по его параметрам в зависимости от типа соединения. У стыкового шва проверяют его ширину, высоту, размер выпуклости со стороны корня шва, в угловом - измеряют катет. Однако визуальный контроль не дает в полной мере судить о качестве сварного соединения, он может выявить только явные дефекты. Для более достоверного контроля используют другие методы. 2)Ультразвуковой способ Данный метод заключается в направлении звукового колебаний на поверхность металла и последующего отражения, чтобы выявить возможные дефекты. Для получения ультразвуковой волны используют несколько пьезоэлектрических кварцевых пластин, которые фиксируются в щупе. После колебания ультразвуковой волны, которые отражаются от металла, улавливаются специальным устройством - искателем, который преобразует ультразвуковой луч в заряженный электричеством импульс, переходящий к усилителю, а затем воспроизводящийся с помощью индикатора. Для того чтобы ультразвуковой способ был эффективен, перед тем, как ультразвуковой луч направляют на металл, его поверхность предварительно покрывают автолом или компрессорным маслом. Ультразвуковой контроль проводят в объеме не менее 0,5% от длины швов согласно ГОСТ 14782-86 «Контроль неразрушающий. Соединения сварные. Метод ультразвуковой».

ТРЕБОВАНИЯ К КОНТРОЛЮ КАЧЕСТВА КСС

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||