автоматизация. Автоматизация. Базами называют поверхности, линии или точки детали, с помощью которых определяют её положение относительно других деталей на сборочном чертеже конструктивные базы

Скачать 138.52 Kb. Скачать 138.52 Kb.

|

|

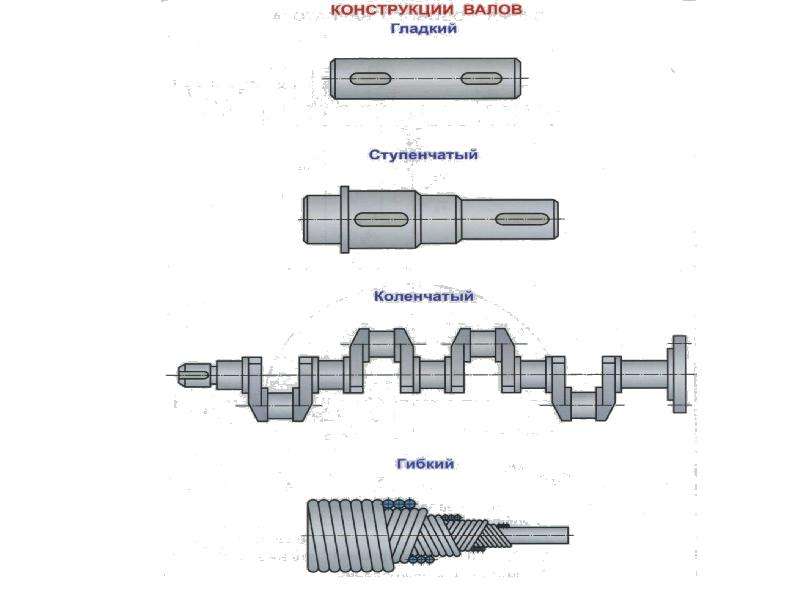

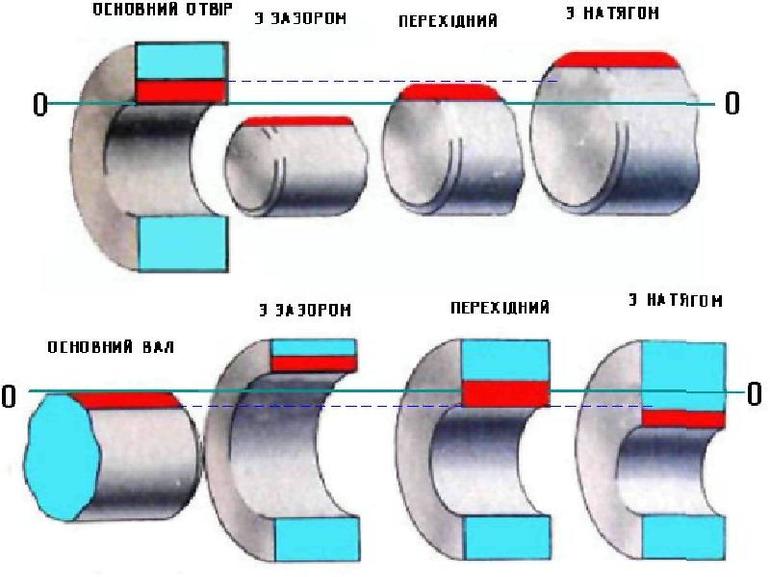

Базой называют поверхность, совокупность поверхностей, ось, точку детали или сборочной единицы, по отношению к которым ориентируются другие детали изделия или поверхности детали, обрабатываемые или собираемые на данной операции. По своему назначению базы подразделяются на: конструкторские, технологические и измерительные. Под служебным назначением изделия понимается максимально уточненная и четко сформулированная задача, для решения которой оно предназначается. Формулировка служебного назначения изделия должна отражать не только общую задачу, но и все дополнительные условия и требования, количественно уточняющие и конкретизирующие ее. Под служебным назначением детали, входящей в состав какого- либо изделия, также понимают максимально уточненную и четко сформулированную задачу, для решения которой предназначается данная деталь. Технологическая база - это поверхность, сочетание поверхностей, ось или точка, принадлежащая заготовке и используемая для определения ее положения в процессе изготовления. Конструктивными и сборочными базами называют поверхности, линии или точки детали, с помощью которых определяют её положение относительно других деталей на сборочном чертеже (конструктивные базы) или при сборке (сборочные базы). В качестве конструктивных баз используют также линии симметрии: оси валов и отверстий, биссектрисы углов и т. п. Для всех деталей вращения одной из конструктивных баз всегда является ось вращения. Сборочные базы – обработанные поверхности, которыми деталь присоединяется к другим, определяющим ее положение в узле или машине. Сборочными базами, например, при сборке конической зубчатой передачи являются отверстия, которыми они сопрягаются с валами и торцы, которыми шестерни упираются в буртики валов для предотвращения осевого перемещения. Установочной базой называют место на столе станка - в тисках, в зажимах, в угольниках или в других его отсеках, в которых производится крепление заготовки, а также такой тип работ, как базирование заготовки. Под этим термином понимают фиксацию положения заготовки по расположению установочной базы. Основными установочными базами называют элементы обрабатываемой заготовки, используемые для установки на станке (в приспособлении) перед обработкой. Различают проверочные и опорные установочные базы. Вспомогательными установочными базами называют поверхности элементов обрабатываемой детали, используемые только для облегчения установки её в приспособлении или на станке и не нуждающиеся в обработке по условиям чертежа. Оно заключается в том, что из двух взаимных поверхностей детали (две поверхности, связанные чертежным размером) должна быть в первую очередь обработана та, которая более пригодна для роли установочной базы. Правило основано на том, что последующая операция всегда точнее и ответственнее и нуждается в лучшей установочной базе. Каждая обрабатываемая заготовка призматической формы, если ее рассматривать в системе трех взаимно перпендикулярных осей имеет шесть степеней свободы три перемещения вдоль х, y, z и три перемещения при повороте вокруг этих же осей. Правило шести точек: для определения положения детали необходимо и достаточно лишить ее шести степеней свободы, то есть задать координаты шести опорных точек. При нарушении правила шести точек появляется неопределенность базирования. Схему расположения опорных точек детали на базах детали или заготовки называют схемой базирования. Совокупность трех баз, лишающая тело шести степеней свободы, называется комплектом баз. Основная установочная база - это поверхность, которая служит для установки деталей при обработке, а в механизме сопрягается с другой деталью. Например, зубчатое колесо (отверстие под вал). Установочная база — база, лишающая трех степеней свободы — перемещение вдоль одной координатной оси и поворотов вокруг двух других осей. Направляющая база — база, лишающая двух степеней свободы — перемещения вдоль одной координатной оси и поворота вокруг другой оси. Упорная база – лишает заготовку одной степени свободы – опорной точкой 6 Автоматизация технологического процесса — совокупность методов и средств, предназначенная для реализации системы или систем, позволяющих осуществлять управление самим технологическим процессом без непосредственного участия человека, либо оставления за человеком права принятия наиболее ответственных решений. АСУ ТП – автоматизированная система управления технологическими процессами, которая представляет собой совокупность технических и программных средств, позволяющая в автоматическом режиме управлять оборудованием на предприятиях промышленной сферы. Она может быть составляющим элементом общей системы, обеспечивающей автоматизацию управления предприятием. Основные компоненты: КТС – комплекс технических средств; СПО – системное программное обеспечение; ФАУ – функциональные алгоритмы управления. В свою очередь КТС и СПО образуют программно-технический комплекс (ПТК). ПТК и ФАУ образуют АСУТП. Частичная автоматизация - это такой уровень автоматизации, когда в технологическом процессе ею охватываются отдельные агрегаты или участки, при этом автоматическое регулирование является в большинстве случаев автономным, а некоторые операции еще выполняются вручную Комплексная автоматизация производства -это вид автоматизации производства, при котором все этапы производственного процесса, включая транспортировку и контроль качества продукции, осуществляются с помощью специального оборудования, контролируемого посредством программ и режимов, объединенных общей системой управления. Полная автоматизация — высшая ступень уровня автоматизации, при которой все функции контроля и управления производством (на уровне предприятия) передаются техническим средствам. На современном уровне развития полная автоматизация практически не применяется, так как функции контроля остаются за человеком. Близкими к полной автоматизации можно назвать предприятия атомной энергетики. Стандартный - это инструмент широкого использования, предназначенный для выполнения многочисленных операций при изготовлении различной продукции. Он изготавливается на специализированных инструментальных заводах в соответствии с действующими ГОСТ (гаечные ключи, отвертки, метчики, плашки, фрезы, шлифовальные круги и пр.) Станочная система — это автоматически функционирующая совокупность взаимосвязанного станочного и вспомогательного оборудования, которая предназначена для обра-ботки деталей одного или нескольких наименований или для деталей широкой номенклатуры. Автоматической станочной системой условимся называть совокупность станков и вспомогательных устройств, предназначенных для обработки большой номенклатуры однотипных деталей по произвольной программе. Автоматические системы из станков с ЧПУ находят применение в мелкосерийном производстве, где они являются основным средством комплексной автоматизации обработки деталей. . Ступенчатые валы – металлические изделия, использующиеся с целью поддерживать детали, находящиеся в состоянии вращения, и передачи крутящего момента от одного элемента ко второму. Маршрут обработки ступенчатых валов: 1).поочередная или одновременная обработка торцов заготовки; 2).сверление в торцах заготовки центровых отверстий; 3).предварительное обтачивание заготовки; 4).чистовое обтачивание; 5).предварительное шлифование шеек; 6).фрезерование шпоночных пазов и шлицев; 7).сверление отверстий (если предусмотрены чертежом); 8).нарезание резьбы; 9).термическая обработка; 10).окончательное шлифование шеек; 11).контроль.  При обработке поверхностей с одной установки первая технологическая операция состоит из следующих переходов: установка прутка до упора; подрезка торца и зацентровка торца под сверление отверстия; сверление отверстия и предварительное обтачивание наружной поверхности; растачивание или зенкерование отверстия и окончательное обтачивание наружной поверхности со снятием фасок на свободном торце; предварительное развертывание; окончательное развертывание; отрезание детали. Втулка — это элемент механизма либо машины имеющий коническую или цилиндрическую форму. В ней имеется цилиндрическое отверстие, в которое и входит деталь, которую требуется сочленить. Служит втулка для уменьшения трения. 24. Под определением посадки понимается характер сопряжения двух деталей. Такое сочленение бывает 3 типов: 1. С зазором. В этом случае охватывающая поверхность больше охватываемой. Зазор формируется благодаря тому, что нижнее отклонение отверстия больше верхнего у вала. 2. С натягом. Охватывающая поверхность отверстия меньше охватываемой вала. Формируемое соединение образует прочное соединение, которое просто не разъединяется. 3. Переходные. При таком соединении сочленение между деталями идет с легким натягом.  25. Типовые технологические процессы разрабатываются при изготовлении группы изделий с общими конструкторскими признаками. Типовой технологический процесс характеризуется единством содержания и последовательностью большинства технологических операций и переходов для групп таких изделий и применяется как основа при разработке рабочего техпроцесса. Устраняет возможное разнообразие документации и позволяет сократить время на ее разработку. Типовой технологический процесс включает все операции, которые могут использоваться для этой группы (на том же оборудовании, при том же процессе, с той же оснасткой). Групповые технологические процессы разрабатываются для изделий с разными конструкторскими, но общими технологическими признаками. Обюрабатываются заготовки различной конфигурации, состоящей из комплекса групповых технологических операций, выполняемых нга специализированных рабочих местах в последовательности технологического маршрута изготовления определенной группы изделий. Характеризуется общностью оборудования, оснастки и наладки при незначительной подналадке средств оснащения. То есть для деталей различной конфигурации должны быть выделены общие поверхности:  |