контрольная вар.9. Вариант 9 Наименование детали

Скачать 0.52 Mb. Скачать 0.52 Mb.

|

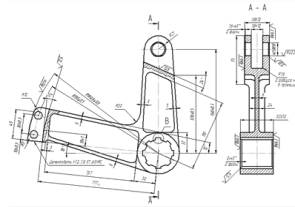

Введение Машиностроение является важнейшей отраслью народного хозяйства, определяющей уровень и темпы развития всех других отраслей промышленности, сельского хозяйства, энергетики, транспорта и т.д. Быстрое развитие машиностроительного производства настоятельно требовало научного решения вопросов, связанных с изготовлением машин, что привело к возникновению науки о технологии машиностроения. Целью данной работы является совершенствование технологического процесса изготовления детали "РЫЧАГ" Материал 30ХГСА, который выпускается в серийном типе производства. Основное направление проекта состоит в повышении технологичности конструкции детали и снижения трудоемкости изготовления детали. Вследствие того, что основными показателями технологичности конструкции является минимальная материалоемкость, минимальная трудоемкость и себестоимость изделия, то решениями поставленной в дипломном проекте цели будут являться: - применение рациональной заготовки, форма и размеры которой приближались бы к форме и размерам готовой детали; - применение наиболее рациональных технологических методов обработки; - обеспечение заданной точности и качества изготовления изделия; - применение рациональных методов средств контроля точности и качества. - провести все необходимые проектные расчеты для разработки технологического процесса изготовления рычага и комплекта технологической документации его изготовления. Служебное назначение детали "рычаг", выбор и свойства материала детали Деталь "Рычаг" одна из распространённых деталей машиностроения. Её основное назначение - это передача движения. Наша деталь представляет собой угловую форму, величина угла меньше прямого, меньше 90 градусов. В центре данного угла находится шлицевое отверстие. По краям на каждой из сторон имеются цилиндрические отверстия и центральные прорези вдоль главной оси детали. То есть края "рычага" представляют собой форму вилки. На протяжении каждого колена с обоих сторон имеются углубления, которые необходимы для снижения общей массы детали и тем самым повышению экономической эффективности в связи с меньшим количеством материала, необходимым для изготовления рычага. Исходя из такой формы детали можно сказать, что данный рычаг выполняет функцию передачи и преобразования движения из вращательного в поступательное. Наглядное изображение представлено на рисунке 1 ниже, а полноценный чертёж "рычага" изображён на чертеже в графическом разделе в приложении к данной пояснительной записке.  Рисунок 1. Чертёж детали "Рычаг". Для обеспечения необходимой прочности рычаг изготавливают из высокопрочных сталей путем ковки с последующей нормализацией 870-890oC или закалкой 920-950oC с отпуском 570-600oC. Исходя из вышесказанного, в качестве материала рычага принимаем конструкционную легированную сталь марки 30ХГСА ГОСТ 4543-71. Сталь применяется для деталей типа лопасти гидротурбин, рычаги, фланцы, сектора, венцы зубчатые, ролики обоймы, колеса ходовые и др., а также фасонные отливки, отливаемые методом точного литья, зубчатые колеса, бандажи, отливки небольших сечений и другие детали общего машиностроения к которым предъявляются требования повышенной твердости, сварно-литых конструкций с большим объемом сварки и др. Химический состав и механические свойства стали 30ГСЛ необходимо знать для выбора способа получения заготовки, режимов резания и технического нормирования. Классификация материала: Сталь конструкционная легированная. Дополнительные сведения о материале: Сталь хромоникелевая. Применение: Шестерни, валы, втулки, силовые шпильки, болты, муфты, червяки и другие цементуемые детали, к которым предъявляются требования высокой прочности, пластичности и вязкости сердцевины и высокой поверхностной твердости, работающие под действием ударных нагрузок и при отрицательных температурах. Таблица 1. Химический состав материала 30ХГСА в процентном соотношении

Таблица 2. Механические свойства 20ХН3А при температуре 20oС

Таблица 3. Технологические свойства 30ХГСА

Ограниченно свариваемая означает, что сварка возможна при подогреве до 100-120 град. и последующей термообработке. Расшифровка обозначений, сокращений, параметров

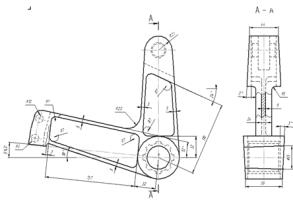

Анализ технологичности конструкции детали Технологичность - это совокупность свойств конструкции детали, определяющих ее приспособленность к достижению оптимальных затрат на производстве, эксплуатации и ремонте для заданных показателей качества, объема выпуска и условия выполнения работ. Деталь является технологичной, если: - в процессе ее изготовления обеспечиваются минимальные затраты труда, материалов и минимальная себестоимость; - в процессе технологической подготовки производства детали обеспечивается минимум затрат на ее проектирование и технологическую подготовку производства. Конструкция детали "рычага" является технологичной исходя из следующих признаков. 1. Обеспечение нужной шероховатости возможно стандартными режимами обработки и унифицированным инструментом. 2. Конструкция детали обеспечивает нормальный подвод и выход режущего инструмента. 3. Степень точности и шероховатость обработки соответствует требованиям нормальной эксплуатации изделия. 4. Отсутствует большая разностенность и незамкнутость контуров, вызывающая деформации при термообработке 5. Рычаг легко устанавливается в приспособлениях для механообработки и контроля. В результате анализа технологичности конструкции детали "рычаг" можно заключить, что её конструкция является технологичной. Рабочий чертеж детали "Рычаг" (смотри рисунок 1) служит для разработки технологических процессов и наладки станков. Чертеж, представляемый в данной работе, полностью соответствует предъявляемым требованиям. Имеются все необходимые проекции и сечения детали, однозначно определяющие ее конфигурацию. Он содержит все сведения, дающие полное представление о детали. На чертеже указаны размеры с необходимыми отклонениями, шероховатость обрабатываемых поверхностей. Технические требования на деталь "Рычаг" следующие: 1. Точность изготовления штампованной поковки Т2 ГОСТ 7505-89. 2. Неуказанные штамповочные радиусы 5-8 мм. 3. Смещение шлицев относительно номинального положения не более 20'. 4. Покрытие Хим. фос. ускоренное хр./лак БФ-4(2). Дополнительно, кроме поверхностей Г, Д, шлицев, отверстий и пазов: грунтовка ФЛ-0,3 К (1), эмаль ПФ-218 ГС (2) светло-серая ? ОМ2. 5. Остальные ТТ по А190.00.00.000 ДТ. 6. Твёрдость 265-352 НВ. Данный рычаг входит в сборочную единицу (узла) машиностроения. Обработка детали возможна с применением универсальных станков или станков с ЧПУ, стандартного режущего инструмента и средств измерения. Обоснование выбора исходной заготовки Имея отработанный рабочий чертеж, технические требования, которым должна отвечать готовая деталь, и зная количество деталей, подлежащих изготовлению в единицу времени по неизменяемому чертежу, приступают к выбору экономичного вида полуфабриката (прокат, стальные слитки, порошковые материалы и др.) и метода получения заготовки детали. В одних случаях можно изготавливать заготовку, максимально приближающуюся по качественным показателям (размерам, форме, шероховатости поверхности, механическим свойствам, химическому составу, качеству поверхностного слоя материала) к требованиям готовой детали, что сокращает потери, связанные с ее превращением в готовую деталь. Однако стоимость такого полуфабриката возрастает с увеличением степени его приближения к требованиям готовой детали и повышением уровня самих этих требований. Другие полуфабрикаты или заготовки, отличающиеся меньшей степенью приближения к требованиям готовой детали, стоят меньше, но требуют больших последующих расходов по их превращению в готовую деталь (например, путем обработки резанием). Следовательно, из нескольких возможных вариантов превращения полуфабриката в готовую деталь необходимо использовать наиболее экономичный. Вопрос о выборе полуфабриката и варианте превращения его в готовую деталь должен решаться на основе сравнения себестоимости детали при каждом из возможных вариантов. При одних и тех же требованиях к готовой детали себестоимость механической обработки обычно выше себестоимости получения заготовок. Чем дальше отстоят размеры и другие показатели качества заготовок от требований к готовой детали, тем в большей степени возрастает себестоимость обработки заготовок резанием и потери материала; по мере приближения заготовок к требованиям готовой детали себестоимость их последующей обработки довольно быстрее снижается. Расположение крепежных отверстий допускает использовать многоинструментальную обработку, что позволяет применять агрегатные многоинструментальные станки. Размеры и формы поверхностей позволяют вести обработку стандартным инструментом. В целом изготовление рычага можно вести на оборудовании нормальной точности, а также используя стандартные измерительные инструменты для проведения контроля крышки. Правильно выбрать заготовку - значит определить ее пригодность для изготовления детали с позиций прочностных и стойкостных характеристик, установить рациональный способ ее получения, определить оптимальные припуски на обработку ее поверхностей, рассчитать размеры заготовки и установить допуски на точность их выполнения, сконструировать заготовку и разработать оптимальные технические условия на изготовление. Основными факторами, учитываемыми при выборе заготовки, являются: - масштаб и серийность выпуска (тип производства); - тип и конструкция детали (форма и размеры); - назначение детали в машине, материал и технические условия на изготовление; - планируемые сроки на технологическую подготовку производства; - конкретные условия производства (вооруженность завода и кадры); - экономичность заготовки, выбранной с учетом предыдущих факторов. Все способы получения заготовок определяются: 1. Технологической характеристикой материала, т.е. его литейными свойствами или способностью претерпевать пластические деформации при обработке давлением, а такие структурными изменениями материала, получаемыми в результате применения того или иного метода выполнения заготовки (расположение волокон в прокате, поковках и штамповках, величина зерна в отливках и т.д.). 2. Конструктивными формами и размерами заготовки (например, чем крупнее деталь, тем дороже обходится изготовление штампа, модели или металлической формы). 3. Требуемой точностью выполнения заготовки и качеством поверхности. 4. Величиной программного задания (при больших партиях выгодны те способы изготовления заготовок, которые обеспечивают наибольшее приближение формы и размеров заготовки к форме и размерам готовой детали). 5. Производственными возможностями заготовительных цехов предприятия (наличием соответствующего оборудования). 6. Временем, затрачиваемым на технологическую подготовку производства заготовок (на изготовление штампов, моделей, прессформ, нестандартного оборудования и т.п.). Выбор рациональной заготовки имеет важное экономическое значение для получения высоких технико-экономических характеристик заготовительных цехов и в целом для производства машин. Рассмотрим несколько возможных способов формообразования заготовки детали "Рычаг" и примем наиболее рациональный из них. Опытно-технологические разработки по изготовлению рычагов способами точного литья или сварки предварительно сформированных ковкой ступицы и пальца не позволили получить необходимую прочность рычагов для крупных гидротурбин. Поэтому примем к рассмотрению следующие способы: - ковка с использованием подкладных штампов; - отливка. Способ изготовления рычага путем ковки с использованием подкладных штампов. Рычаг представляет собой одну из ответственных и сложных по своей конфигурации деталей машиностроения. Воспринимая усилие, необходимое для перемещения других деталей, рычаг одновременно подвержен воздействию знакопеременной нагрузки из-за пульсации потока. Для изготовления рычага выбирают материалы, обеспечивающие предел текучести 55--60 кгс/мм2 в сечениях 200--400 мм. Способ формообразования заготовок рычага должен обеспечивать высокую плотность и однородность материала, свободного от внутренних дефектов. При изготовлении поковок необходимо, чтобы ось заготовки приблизительно совпадала с осью слитка, а внешние очертания заготовки соответствовали наружным очертаниям рычага с учетом напусков и припусков на механическую обработку. Итак, наиболее подходящая форма получения заготовки для нашей детали "Рычаг" - это штамповка в закрытых штампах. Изображение заготовки представлено на рисунке 2, а полноценный чертёж представлен в графической части в приложении к данной работе.  Рисунок 2. Заготовка детали "Рычаг". | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||