контрольная вар.9. Вариант 9 Наименование детали

Скачать 0.52 Mb. Скачать 0.52 Mb.

|

|

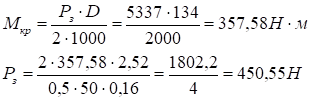

Описание конструкции, работы и расчет станочного приспособления Станочное приспособление -- устройство для базирования и закрепления заготовки при обработке на металлорежущем станке. При изготовлении деталей в машиностроении большое значение имеет технологическая подготовка производства, основную долю затрат по стоимости и трудоемкости в которой вносит проектирование и изготовление технологической оснастки, в частности, затраты на создание станочных приспособлений. Одним из возможных решений этой задачи является применение унифицированных, стандартизированных функциональных элементов, позволяющие сократить комплект станочных приспособлений и увеличить срок их эксплуатации. По целевому назначению различают пять групп приспособлений: 1. станочные приспособления для установки заготовок на станках, которые в зависимости от вида обработки делят на токарные, фрезерные, сверлильные, шлифовальные, расточные, протяжные, строгальные и другие. 2. Станочные приспособления для установки обрабатывающих инструментов (вспомогательный инструмент), характеризующиеся большим числом нормализованных конструкций в силу применения нормализованных и стандартных рабочих инструментов. В состав этой группы входит 70...80 % от общего количества приспособлений. 3. Сборочные приспособления для обеспечения правильного взаимного положения деталей и сборочных единиц, предварительного деформирования собираемых упругих элементов (резиновых деталей, пружин, рессор), напрессовки, запрессовки, вальцовки, клепки, гибки по месту и других сборочных операций. 4. Контрольные приспособления, предназначенные для проверки точности заготовок, промежуточного и окончательного контроля изготавливаемых деталей, проверки сборочных операций, сборочных единиц и машин (к этой группе относятся также испытательные и контрольно-измерительные стенды). 5. Транспортно-кантовальные приспособления для захвата, перемещения и перевертывания обрабатываемых заготовок и собираемых изделий (обычно тяжелых), применяемые в основном в автоматизированном массовом и крупносерийном производствах. По степени специализации подразделяют на три группы, в каждую из которых входят соответствующие системы станочных приспособлений, предусмотренные ЕСТПП и ГОСТ 14.305--73 "Правила выбора технологической оснастки". В отдельную систему можно выделить средства механизации зажима станочных предусмотренные ЕСТПП и ГОСТ 14.305--73 "Правила выбора технологической оснастки". В отдельную систему можно выделить средства механизации зажима станочных приспособлений (СМЗСП). 1. Универсальные 1. УБП -- универсально-безналадочные приспособления, для которых характерно применение универсальных регулируемых приспособлений, не требующих сменных установочных и зажимных элементов. Данная группа включает в себя комплексы универсальных приспособлений, входящих в комплекты оснастки, поставляемой машиностроительным предприятиям в качестве принадлежностей к станкам. Рекомендуется для единичного и мелкосерийного производств. 2. УНП -- универсально-наладочные приспособления. Предусматривает разделение элементов приспособлений на два основных вида: базовые и сменные. Базовые элементы -- постоянная многократно используемая часть приспособления, изготавливаемая заранее по соответствующим стандартам. Сменные установочные и зажимные элементы-наладки могут быть универсальными (изготавливаемыми заранее) и специальными (изготавливаемыми по мере необходимости машиностроительным заводом). Рекомендуется для мелкосерийного и серийного производств, особенно эффективна при групповой обработке заготовок. 3. УУС -- универсальные устройства и средства. 2. Специализированные 1. СБП -- специализированные безналадочные приспособления. 2. СНП -- специализированные наладочные приспособления. Так же, как и система УНП, включает базовые элементы и комплексы элементов-наладок, но отличается более высокой степенью механизации приводов и применением многоместных приспособлений. Рекомендуется для специализированного серийного и крупносерийного производств. 3. Специальные 1. УСП -- универсально-сборные приспособления. УСП является одноцелевым по назначению, но универсальными по изготовлению. Собирают из заранее изготовленныхдеталей и сборочных единиц без последующей доработки. В комплект УСП входят: базовые и корпусные детали (плиты прямоугольные, плиты круглые, угольники); установочные детали (пальцы, призмы, штыри и др.); направляющие детали (кондукторные втулки, колонки); крепежные детали (болты, винты, шпильки, гайки, шайбы); разные детали (вилки, хомутики, оси, рукоятки, опоры); сборочные единицы (поворотные головки, кронштейны, фиксаторы, подвижные призмы, кулачковые и тисковые зажимы). Из комплекта УСП можно собирать токарные, сверлильные, фрезерные и другие приспособления. Предусматривает комплекс стандартных заранее изготовленных из высококачественных легированных и инструментальных закаленных сталей (30ХГСА, У8А, У10А и др.) элементов -- деталей и сборочных единиц высокой точности, из которых компонуют различные конструкции специальных приспособлений. После применения приспособления разбирают на составные элементы. Элементы УСП находятся в обращении в течение 18-20 лет. Базовые детали по ГОСТ 15636-70 -- ГОСТ 15646-70; Корпусные детали по ГОСТ 15647-70 -- ГОСТ 15706-70; Установочные детали по ГОСТ 15707-70 -- ГОСТ 15718-70; Направляющие детали по ГОСТ 15361-70 -- ГОСТ 15366-70; Прижимные детали по ГОСТ 15719-70 -- ГОСТ 15723-70; Крепежные детали по ГОСТ 15724-70 -- ГОСТ 15733-70; Разные детали по ГОСТ 15734-70 -- ГОСТ 15743-70; Сборочные единицы по ГОСТ 15744-70 -- ГОСТ 15761-70. Точность обработки на УСП не превышает 9-го квалитета вследствие их невысокой жёсткости (наличие большого количества стыков). Главным достоинством УСП является быстрота сборки. За 2-5 часов можно скомпоновать приспособление средней сложности (с учетом квалификации слесаря-сборщика). Рекомендуется для единичного, мелкосерийного, серийного и различных опытных производств в период освоения новых видов изделий. Универсально-сборные переналаживаемые приспособления (УСПП) - система станочных приспособлений, в основу которой положен агрегатно-модульный принцип создания компоновок и возможность переналадки элементов, в том числе автоматизированная. Предназначены для базирования и закрепления деталей при обработке на сверлильно-фрезерно-расточных станках с ЧПУ в условиях многономенклатурного производства. 2. СРП -- сборно-разборные приспособления. Содержит комплексы стандартных сборочных единиц с базовыми поверхностями для сборки различных приспособлений. По окончании эксплуатации (при смене объекта производства) компоновки разбирают на сборочные единицы и используют их в новых приспособлениях. Представляет собой компоновку, состоящую из готовой базовой части (плиты, угольника, планшайбы), сборочных единиц (зажимных, установочных и т. д.) и наладочного элемента, чаще всего специального, с помощью которого заготовку "связывают" с установочными элементами приспособления. СРП, несмотря на определенное сходство с УСП, имеют существенное различие: они содержат помимо стандартных деталей и узлов специальную наладку. Точность обработки на СРП (8, 9-й квалитеты) обеспечивается точностью изготовления и установки составляющих базовых элементов. Рекомендуется для серийного и крупносерийного производств в условиях частой смены выпускаемых изделий с большим количеством модификаций. 3. НСП -- неразборные специальные приспособления. Содержит комплексы преимущественно стандартных сборочных единиц, деталей и заготовок, а также нестандартных элементов для изготовления высокопроизводительных специальных приспособлений и сменных специальных на¬ладок. Рекомендуется для стабильного крупносерийного и массового производств. 4. Система СМЗСП включает комплекс универсальных силовых устройств, выполненных в виде обособленных агрегатов и позволяющих в сочетании с другими приспособлениями механизировать и автоматизировать процесс закрепления заготовок. Предназначена для использования в условиях любого производства. По способам обеспечения степени гибкости станочные приспособления подразделяют на: · сборные приспособления (УСП, УСПМ, СРП, УСПО); · переналаживаемые приспособления (УБП, УНП, СБП, СНП, АПП). Дальнейшее развитие существующие системы станочных приспособлений получили в системе универсально-сборных переналаживаемых приспособлений (УСПП) В процессе обработки на заготовку действуют силы резания Pz, Px, Py, так же появляется момент резания, который стремится повернуть заготовку, так же на заготовку действует сила зажима, которая препятствует повороту и смещению ее в приспособлении при обработке. Основные опоры бывают постоянными, регулируемыми и самоустанавливающимися. Для повышения жесткости и виброустойчивости заготовки применяют вспомогательные опоры, которые бывают регулируемыми и самоустанавливающимися. Суммарное число основных и вспомогательных опор больше числа тех степеней свободы, которых нужно лишить заготовку. Чем меньше опор, тем проще станочные приспособления. Так же приспособление должно обеспечивать возможность беспрепятственного вылета инструмента и устойчивую жесткость закрепления. Для удержания заготовки от поворота нужно приложить момент, направленный в противоположную сторону и равный . Момент зажима создается силой закрепления где - коэффициент трения; - коэффициент запаса, учитывающий нестабильность сплавных воздействий на заготовку ; - гарантированный коэффициент запаса, ; - коэффициент, учитывающий увеличение сил резания из-за случайных неровностей на обрабатываемой поверхности заготовки, ; - коэффициент, учитывающий увеличение сил резания вследствие затупления режущего инструмента, ; - коэффициент, учитывающий увеличение сил резания при прерывистом резании, т.к. резание не является прерывистым, то ; - коэффициент, характеризующий постоянство силы, развиваемой зажимным механизмом, ; - коэффициент, учитывающий эргономику немеханизированного зажимного механизма, т.к. приспособление механизировано, то коэффициент не учитывается; - коэффициент, учитывающийся только при наличии моментов, стремящихся повернуть заготовку, установленную плоской поверхностью, в данном случае не учитывается. Описание конструкции и расчёт протяжки  Расчет геометрических параметров режущей части протяжки: Назначают передний и задний углы протяжки. Задний угол режущих зубьев выбирают в диапазоне ro = 2...3°. Передний угол ro назначают в зависимости от обрабатываемого материала по справочным таблицам. 1. Передние углы протяжек Определяют припуск под протягивание A = (Dmax - Do)/2, где Dmax - наибольший предельный размер готового отверстия. Рассчитывают шаг режущих зубьев по эмпирической формуле Выбирают шаг t, соответствующий найденному диапазону, из табл. 17. По величине t из табл. 17 назначают размеры стружечных канавок, геометрия которых показана на рис. 1. При t ? 6 мм каждому шагу в табл. 17 соответствует не одна глубина канавки h. В качестве начального варианта выбирают наибольшее значение h, чтобы обеспечить максимальную с точки зрения размещения стружки в канавке толщину среза при протягивании. В дальнейшем значение h может быть скорректировано в сторону уменьшения после проверки режущей части протяжки на прочность. Таблица 17. Размеры стружечных канавок, мм

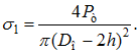

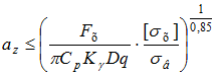

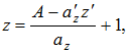

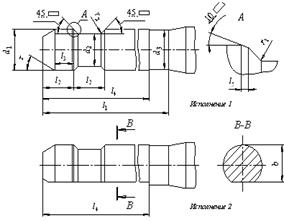

Рассчитывают толщину среза, приходящегося на один зуб протяжки, из условия помещаемости стружки в стружечной канавке:  где Fк - площадь сечения канавки (см. табл. 2); k - коэффициент заполнения канавки. При обработке стальных, алюминиевых и медных заготовок k = = 3,5...4, при обработке заготовок из чугуна, бронзы и латуни k = 2...2,5. Полученную величину az округляют с точностью до 0,001 мм. Определяют число одновременно работающих режущих зубьев  Рассчитывают силу, приходящуюся на 1 мм длины обрабатываемого контура, по формуле pz = Cpв az0,85K , где K = (90 - ) / 75. При обработке алюминиевых и медных сплавов Cр ? 2,0, чугуна Cр ? 2,6, углеродистых сталей Cр ? 3,3, легированных сталей Ср ? 4,3. Рассчитывают усилие протягивания Pт = рzD q и напряжения в канавке перед первым зубом режущей части протяжки  Должно выполняться условие 1 ? [и], где допускаемое напряжение на растяжение для протяжек из быстрорежущей стали [и] = 400...450 МПа. Если условие не выполняется, по табл. 2 выбирают меньшее значение глубины стружечной канавки и повторяют расчет, начиная с п.1.2.5. По справочным таблицам выбирают наибольший диаметр хвостовика d1, проходящий с зазором в отверстие диаметром Dо. Рассчитывают напряжение в опасном сечении хвостовика, возникающее под действием силы Pт,  где Fх - площадь опасного сечения, приведенная в табл. 4. Должно выполняться условие х ? [х], где допускаемое напряжение на растяжение для хвостовиков из углеродистой и легированной конструкционной стали [х] = 250 МПа. Если это условие не выполняется, уменьшают толщину среза на черновых зубьях протяжки до значения.  Рассчитывают число черновых режущих зубьев протяжки  подбирая число чистовых режущих зубьев 1ч3 и толщину среза на чистовом зубе таким образом, чтобы z без какого-либо округления оказалось целым числом. Рассчитывают номинальные диаметры черновых режущих зубьев Di = Dо + 2az(i - 1) и чистовых режущих зубьев Dчj = Dz + 2 j, где а Dz - номинальный диаметр последнего чернового зуба. Рассчитывают длину режущей части протяжки Расчет параметров калибрующей части протяжки Передний угол калибрующих зубьев назначают таким же, как у режущих, а задний угол выбирают в диапазоне rк = 0,5...1°. Выбирают число калибрующих зубьев zк по табл. 3 в зависимости от квалитета точности изготавливаемого отверстия. Рассчитывают шаг калибрующих зубьев tк ? (2/3) t, который согласуют с шагами, приведенными в табл. 2. По той же табл. 2 выбирают размеры канавки между калибрующими зубьями. Номинальный диаметр всех калибрующих зубьев одинаков и равен Dк = Dmax. На зубьях предусматривают ленточку шириной f = 0,2...0,3 мм. Рассчитывают длину калибрующей части протяжки lк = tкzк.  Рис. 20. Хвостовики круглых протяжек по ГОСТ 4044-70 Конструктивные элементы протяжки Геометрию и размеры хвостовика протяжки назначают в соответствии с рис. 2 и справочной таблицей. Выбирают длину передней направляющей инструмента в диапазоне lпн = (0,8...1,0)Lо, назначают длину задней направляющей lзн = (0,6...0,8)Lо и рассчитывают расстояние до первого зуба L1 = 280 + lпн. Определяют общую длину протяжки L = L1 + lр + lк + lзн. Чтобы протяжка имела достаточную жесткость, должно выполняться условие L ? 40D. Если это условие не выполняется, следует перейти к проектированию протяжки с групповой схемой срезания припуска или комплекта из нескольких протяжек. Для улучшения условий резания на режущих зубьях протяжки выполняют стружкоразделительные канавки, конфигурация которых показана на рис. 3 ( = 60...90°; m = 0,6...1 мм; Rc = 0,3...0,5 мм). Количество канавок рассчитывают по эмпирической формуле округляя nc до ближайшего четного числа. На следующих друг за другом зубьях канавки выполняют в шахматном порядке со смещением на угол 180°/nc. Для изготовления, контроля и заточки круглых протяжек их выполняют с центровыми отверстиями формы В по ГОСТ 14034-74. Диаметр d отверстий выбирают в зависимости от диаметра протяжки по табл. 18. Таблица 18. Диаметры центровых отверстий, мм

Протяжки изготавливают сварными, соединяя с помощью контактной стыковой электросварки соплавлением режущую часть из быстрорежущей стали (ГОСТ 19265-73) с хвостовой частью из углеродистой качественной стали (ГОСТ 1050-74) или легированной конструкционной стали (ГОСТ 4543-71), как показано на примере рабочего чертежа протяжки. Твердость после термообработки: режущей части HRCэ 62...66, хвостовой части HRCэ 44...50. Шероховатость поверхностей протяжки: - профиля стружечной канавки, задней поверхности зуба, передней и задней направляющих - Ra 0,63; - поверхностей хвостовика, контактирующих с замком патрона протяжного станка, - Ra 1,25; - остальных поверхностей - Ra 2,5. Точность конструктивных элементов протяжки. Допуск на диаметр режущих зубьев назначают в пределах TDi = = 0,01...0,02 мм, но не более 0,4az, с расположением поля допуска по h. Допуск на диаметр калибрующих зубьев TDк = TD/3 с расположением поля допуска по h. Допускаемое отклонение глубины стружечной канавки не более +0,3 мм при hк ? 4 мм и не более +0,5 мм при hк > 4 мм. Чтобы исключить застревание заготовки на направляющих протяжки, поле допуска на диаметр передней направляющей располагают по е8, а на диаметр задней направляющей, которая соприкасается с уже обработанной поверхностью, по f 7. Допуски на размеры хвостовика (обозначения размеров по табл. 4) назначают следующими: - на диаметр d1 - по е8; - на диаметр d2 - по с11; - на диаметр d3 - с верхним предельным отклонением -0,5 мм и нижним предельным отклонением -1,0 мм; - на размер b - по е8. Отклонение общей длины протяжки не должно превышать ±3 мм при L ? 1000 мм и ±5 мм при L > 1000 мм. Предельные отклонения других размеров инструмента назначают по ±IT14/2. |