контрольная вар.9. Вариант 9 Наименование детали

Скачать 0.52 Mb. Скачать 0.52 Mb.

|

|

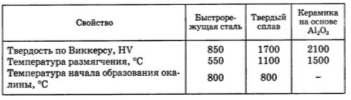

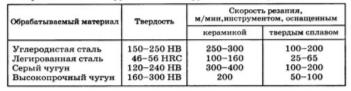

Применение высокотехнологичного режущего инструмента Сменные многогранные пластины используются совместно с державками для различных видов обработки. Различаются по типу материалов, из которых они изготовлены: - твердосплавные и металлокерамические (керметы) пластины; - пластины с вставками PCBN и PCD; - керамические пластины. Также могу различаться по видам обработки: для черновой, получистовой и чистовой обработки. Есть также разделение по видам применения: - для общей токарной обработки, отрезные и канавочные пластины, резьбонарезные пластины.  Рисунок 10. Торцевая фреза с пластинами из металлокерамики. Твердосплавные пластины и керметы могут иметь различные виды стружколомов и используются для всех типов обработки: финишная (стружколомы SF, USF, WG), чистовая (стружколомы DF, HF, EF, NF, PM), получистовая (стружколомы DM, HM, EM, NM), черновая (стружколомы DR, HR, ER) и всех основых материалов: сталь (P), нержавеющая сталь (M), чугун (K), цветные металлы (N), жаропрочные сплавы (S). Система обозначения пластин позволяет быстро и удобно выбирать нужные группы пластин из всей номенклатуры: а) Первая буква обозначет форму пластины (ромб, квадрат, круглая и т.д.); б) Вторая буква показывает значение заднего угла (например A = 3°, C = 7° и т.д.); в) Третья буква обозначает виды и значения допусков; г) Четвертая буква обозначает тип пластины (с отверстием или без, односторонняя или двухсторонняя, есть ли стружколом или нет). Во многих случаях, особенно в массовом и крупносерийном производствах, использование неперетачиваемых пластин оказывается более целесообразным по ряду причин. Основной причиной является высокая экономичность использования твердого сплава, так как на одной пластине располагаются три, четыре, шесть и более режущих кромок, которые можно использовать последовательно без каких-либо существенных дополнительных затрат. Твердые сплавы -- это металлические материалы весьма большой твердости, очень тугоплавкие и износостойкие. Эти свойства твердых сплавов остаются неизменными в широком диапазоне температур, вплоть до 900--1000°С. Инструментальные твердые сплавы являются металлокерамическими, и их производят методом порошковой металлургии в отличие от литых твердых сплавов. Основой металлокерамических твердых сплавов являются химические соединения металлов: вольфрама, титана, тантала или ниобия с углеродом -- карбиды: карбиды вольфрама (WC), титана (TiC), тантала (ТаС), ниобия (NbC) или соединения металлов ванадия, хрома, циркония, ниобия, молибдена с азотом (нитриды), бором (бориды) или кремнием (силициды). Зерна карбидов вольфрама, титана, тантала цементируются кобальтом или никелем -- достаточно пластичными и прочными металлами. Порошки карбидов и связки тщательно перемешиваются, затем формуются и прессуются пластины, которые затем подвергаются спеканию при определенной температуре. Металлокерамические твердые сплавы делят на три группы: I группа -- вольфрамовые типа ВК с разным содержанием карбидов вольфрама (буква В) и кобальта (буква К): ВК3; ВК3-М, ВК4, ВК4-В, ВК6, ВК6-М, ВК6-В, ВК8, ВК8-В, ВК8-ВК и др. Цифры, стоящие после буквы К, означают среднее содержание кобальта (%), остальные буквы указывают либо на мелкозернистую (буква М), либо на крупнозернистую (буква К в конце) структуру сплава, либо на спекание сплава в атмосфере водорода (буква В). Например, химический состав сплава ВК8 соответствует: 92% WC и 8% Со. II группа -- титановольфрамовые типа ТВ, структура которых состоит из зерен твердого раствора карбида вольфрама (WC) в карбиде титана (TiC) и избыточных зерен карбида вольфрама, сцементированных кобальтом: Т30К4, Т15К6, Т14К8, Т5К10, Т5К12. В маркировке сплава Т30К4 приняты обозначения: Т -- титан, число 30--30% карбида титана, К -- кобальт, цифра 4--4% кобальта, остальное (66%) -- карбид вольфрама. III группа -- титанотанталовольфрамовые типа ТТК, структура которых состоит из зерен твердого раствора (Ti, Та, W) С и избыточных зерен карбида вольфрама, сцементированных кобальтом: ТТ7К12, ТТ8К6, ТТ10К8-Б, ТТ20К9. В маркировке сплава ТТ7К12 первая буква Т означает титан, вторая буква Т -- тантал, буква К -- кобальт, цифры: 7% карбиды титана и тантала (4% + 3%), 12% -- кобальт, остальное (81%) -- карбид вольфрама. Каждая марка твердого сплава имеет свою область применения: 1) сплавы ВК -- при обработке деталей из чугуна, цветных металлов и сплавов и неметаллических материалов, 2) сплавы ТВ -- при обработке легированных и углеродистых сталей, 3) сплавы ТТК -- при обработке труднообрабатываемых материалов, включая жаропрочные стали и сплавы, при тяжелом черновом точении и при наличии ударов. Сплавы группы ВК также могут использоваться при чистовом и получистовом точении закаленных сталей для нарезания резьбы, развертывания и растачивания цементированных, закаленных легированных и углеродистых сталей. Твердые сплавы можно изготовлять из огнеупорных окислов алюминия А12О3 или циркония ZrO2, связанных аморфной стекловидной фазой. В этом случае их называют минералокерамическими твердыми сплавами. Они обладают очень высокими режущими свойствами, но очень хрупкие. Если в качестве связки использовать железо, никель или тугоплавкие металлы титан, цирконий, хром, молибден, то можно ослабить хрупкость минералометаллических или керамикометаллических материалов, называемых сокращенно керметами. На долю твердосплавного инструмента приходится 68% обрабатываемых материалов (по массе), быстрорежущего инструмента -- 28%, инструмента из керметов -- 4%. При обработке ряда материалов в последние годы стали использовать сверхтвердые материалы, к которым относятся природные алмазы, синтетические алмазы и кубический нитрид бора (эльбор). Для лезвийного инструмента применяют монокристаллы природных алмазов, поликристаллы и композиции из поликристаллов синтетических алмазов и эльбора в виде пластин, вставок, цилиндров и других тел. Эти композиционные сверхтвердые материалы выпускают под разными названиями (карбонадо, баллас, алмет, композиты, эльбор-Р, гексанит-Р и др.). Таблица 6.Сравнительные значения свойств инструментальных материалов  Таблица 7. Сравнительные значения скоростей резания при точении керамическим инструментом и инструментом из твёрдого сплава  Исходя из вышеперечисленного, целесообразнее применять для обработки резцы с пластинами из металлокерамики.  Рисунок 11. Сравнение инструментальных материалов. Определение припусков расчетно-аналитическим методом Определение припусков на обработку и допусков на промежуточные операционные размеры, обеспечивающие возможность получения деталей требуемого качества, имеет важное технико-экономическое значение. Завышенные припуски на обработку являются причиной перерасхода материала, увеличения трудоемкости, приводят к снижению качества поверхности за счет удаления наиболее износостойких поверхностных слоев, повышают затраты на электроэнергию. С другой стороны, заниженные припуски также снижают качество обработки, так как не позволяют полностью удалить дефектный слой, затрудняют достижение требуемой точности и шероховатости поверхности. В связи с этим возникает необходимость технически обоснованного выбора общего и межоперационных припусков на обрабатываемые поверхности. Под общим припуском подразумевается слой металла, необходимый для выполнения всей совокупности технологических переходов, т.е. всего процесса обработки данной элементарной поверхности от черной заготовки до готовой детали. Общий припуск определяется как сумма операционных припусков: где Zi -- припуск на обработку рассматриваемой поверхности на i-й операции. Существуют три метода определения припуска, которые находят применение и в САПР ТП: дифференциально-аналитический, нормативный и интегрально-аналитический. Аналитический (дифференциально-аналитический) метод определения припусков базируется на анализе производственных погрешностей и является наиболее точным. Он дифференцированно учитывает влияние на величину припуска конфигурации и размеров детали, качества заготовки, а также погрешностей, возникающих при механической и термической обработке. Наиболее общий вид формулы для определения минимального припуска (мм) на обработку на i-й операции можно представить в виде где Rzi-1 -- высота шероховатости неровностей профиля, мкм; Ti-1 -- глубина дефектного слоя на предшествующей операции (переходе), мкм; i-1 -- векторная сумма пространственных отклонений взаимосвязанных поверхностей обрабатываемой заготовки, полученных на предшествующей операции, мкм; i -- векторная сумма погрешностей базирования и закрепления, мкм; k -- коэффициент, учитывающий характер припуска (для односторонних припусков k=l, для симметричного -- k = 2). Рассматриваемый метод находит наибольшее применение при автоматизации решения технологических задач. Он позволяет наиболее точно определять значения припусков и операционных размеров, что способствует в ряде случаев снижению отходов металла в стружку на 20--50%. В качестве исходной информации для автоматизации расчета припусков используются следующие данные: чертеж детали с техническими требованиями, метод получения заготовки, точность и качество заготовки, установочные базы, тип приспособления, технологический маршрут обработки элементарной поверхности и вид термической обработки. Алгоритм расчета припусков и операционных размеров с использованием дифференциально-аналитического метода включает следующие этапы: 1. Ввод исходной информации. 2. Выбор или назначение технологического маршрута обработки i-ой элементарной поверхности. 3. Определение составляющих Rzi-1, Ti-1, i-1, i . 4. Расчет минимального припуска Zmin, Для i - ой операции. 5. Определение допусков для соответствующих квалитетов, их верхних и нижних отклонений i - ой поверхности для каждой i - ой операции. 6. Расчет максимальных, общих и номинальных припусков на все операции технологического процесса обработки i - ой поверхности. 7. Расчет минимальных и максимальных размеров обрабатываемых поверхностей по всем операциям обработки i - ой поверхности. Основной трудностью создания вышеописанного алгоритма является подготовка и формализация на 3-м этапе большого объема справочно-нормативной информации, особенно для определения погрешностей базирования, закрепления, пространственных отклонений в связи с их многообразием в зависимости от конкретных условий обработки. Расчёт режимов обработки для основных операций Сверление - вид механической обработки материалов резанием, при котором с помощью вращения вокруг оси инструмента (сверла) и поступательного его движения вдоль этой оси получают отверстия различного диаметра и глубины. Это вращение может придаваться как непосредственно инструменту, так и обрабатываемой заготовке (в токарных станках). Режим резания при сверлении должен обеспечивать максимальную производительность операции при заданной стойкости инструмента за счет назначения определенного сочетания глубины резания, подачи сверла и скорости резания. При сверлильных работах рекомендуется задавать режимы исходя из мощности используемого оборудования. Наиболее удобный материал режущего инструмента - быстрорежущая сталь (Р18, Р6М5). Сверление может быть как окончательной операцией формирования отверстия, так и предварительным этапом обработки для последующей операций зенкерования и развертывания, целью которых является повышение точности получаемого отверстия и снижение шероховатости поверхности. Примерная последовательность этапов обработки и значения припуска для обработки отверстий в зависимости от необходимой точности отверстия приведена в таблице 8. Таблица 8.

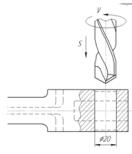

При сверлении глубина резания составляет t=0,5D, при рассверливании t=0,5(D-d). Отверстия диаметром более 25 мм обычно сверлят за два перехода: вначале сверлом меньшего диаметра, а затем рассверливают сверлом большего диаметра. Диаметр первого сверла равен примерно длине поперечной режущей кромки второго сверла. Это дает возможность значительно уменьшить силу резания при обработке сверлом большого диаметра. Наше отверстие равно 25 мм (см. рис.1) Если сверление не является заключительной операцией формирования отверстия, необходимый диаметр сверла d, определяют по формуле d = D - 2tзен - 2tразв.черн - 2tразв.чист, мм, где tзен -- припуск под зенкерование, мм; tразв.черн -- припуск под черновое развертывание, tразв.чист -- припуск под чистовое развертывание. Полученный диаметр сверла необходимо уточнить на соответствие ГОСТ 885-77 (переиздание 1986 г.).устанавливающий диаметры спиральных сверл. Принимают ближайшее меньшее значение диаметра из стандартного ряда Подача при сверлении зависит, прежде всего, от диаметра сверла, а также от физико-механических свойств обрабатываемого материала, глубины отверстия и др. факторов. для сверл с d ? 10 мм So = 0,025 Ч KS Ч KHBS Ч KlS Ч K1S Ч d, мм/об для сверл с d ?10 мм So = 0,063 Ч KS Ч KHBS Ч KlS Ч K1S Ч d0,6 мм/об, So = 0,063 Ч 1,0 Ч (1,5)1,2 Ч 1,4(25/20)0,3 Ч 1,0 Ч 250,6= =0,063 Ч 1,6 Ч 1,5 Ч 6,9 = 0,23 мм/об где KS -- коэффициент, учитывающий влияние марки обрабатываемого материала (определяется по табл. 37); KHBS и KlS -- коэффициенты, учитывающие соответственно влияние твердости обрабатываемого материала и глубины отверстия lо, мм. Эти коэффициенты могут быть определены по табл. 9; K1S -- коэффициент, характеризующий условия сверления: для "обычных" условий сверления K1S = 1,0, для тяжелых условий K1S = 0,6. Под тяжелыми условиями подразумевается сверление отверстий в деталях малой жесткости, для получения сквозных отверстий, отверстий на наклонных поверхностях и т.п. Таблица 9

Материал детали "Сухарь" - Сталь СТ3СП2 ГОСТ 148337-89 - сталь конструкционная углеродистая, обыкновенного качества Таблица 10

Рассчитанное значение подачи Sо следует уточнить в бульшую сторону по паспортным данным оборудования и использовать значение Sо ст при дальнейших расчетах. Ряд паспортных значений подачи на оборот Sо ст для некоторых моделей вертикально-сверлильных станков приведен в табл. 11. Таблица 11

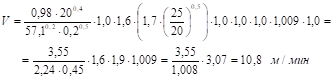

Скорость резания при сверлении V для режима нормальной интенсивности может быть рассчитана по формулам: при сверлении стали: Где Т -- заданная стойкость сверла, мин. Рекомендуемое значение стойкости может быть принято по нормативам [2] или подсчитано по приближенным эмпирическим зависимостям, приведенным в справочных таблицах.  Рисунок 13. Сверление отверстия 20 мм. Т=6d0,7=6x200,7=57,1 мин Поправочный коэффициент Kv, характеризующий влияние марки обрабатываемого материала, находят по табл. 9. Поправочный коэффициент KHBS, характеризующий влияние твердости обрабатываемого материала и коэффициент Klv, характеризующий длину (глубину) обрабатываемого отверстия l0, выбирают по табл. 10. Поправочный коэффициент Kм, характеризующий инструментальный материал сверла, определяют по табл. 12. Таблица 12

При выборе инструментального материала для изготовления сверла следует принимать во внимание следующие соображения. Для обычных условий сверления углеродистых и низколегированных сталей, имеющих нормальную (НВ 180…220) и пониженную твердость (НВ < 180), можно использовать сверла из стали Р6М5. Эту же марку можно применять при сверлении чугуна с НВ < 200. Для обработки среднелегированных сталей, а также углеродистых и низколегированных сталей повышенной твердости НВ 220…250 и чугуна с НВ > 200 рекомендуется использовать сверла из стали Р6М5К5. Для обработки высоколегированных, коррозионно-стойких, жаростойких и жаропрочных сталей, а также материалов с высокой твердостью (НВ > 250) рекомендуется применять сверла из стали Р9М4К8. Для сталей повышенной обрабатываемости, а также материалов с низкой твердостью НВ 130-150, можно применять малолегированные недорогие быстрорежущие стали Р2М5 и 11Р3М3Ф2. Поправочный коэффициент Kп характеризует наличие износостойкого покрытия. Для сверл без покрытия принимают Kп =1,0, для сверл с износостойким покрытием Kп = 1,15. Поправочный коэффициент Kт, характеризующий степень точности сверла, определяют по табл. 13. Сверла повышенной точности класса А1, изготовленные методом вышлифовки канавок и спинок, имеют более высокую стойкость, используются обычно на ответственных работах, на автоматизированном оборудовании, при повышенных требованиях к надежности инструмента и т. п. Такие сверла имеют большую стоимость и изготавливаются, как правило, небольших диаметров. Таблица 13

Поправочный коэффициент Kс характеризует длину рабочей части сверла. Чаще всего для сверления отверстий в машиностроении используют сверла средней серии с коническим хвостовиком по ГОСТ 10903-77 (переиздание 1986г.) или с цилиндрическим хвостовиком по ГОСТ10902-77 (переиздание 1986г.). Для сверления отверстий малой глубины в массовом и крупносерийном производстве для повышения стойкости рекомендуется применять сверла короткой серии, а для обработки глубоких отверстий -- длинные и удлиненные сверла соответствующих серий. Для сверл средней серии длину рабочей части l, мм, можно в первом приближении подсчитать по эмпирической формуле l1 = 15d 0,7, мм. l1=15x200.7=142,7 мм Зная длину рабочей части сверла, значение поправочного коэффициента Kс можно подсчитать по формуле Кс=1,7х0,1760,3=1,009 Поправочный коэффициент Kф, характеризующий форму заточки режущей части сверла, устанавливают согласно табл. 14. Таблица 14

Частоту вращения шпинделя n определяют по формуле , об/мин. Полученное значение n уточняют в меньшую сторону по паспортным данным оборудования. Ряд значений частоты вращения шпинделя nст для некоторых моделей универсальных вертикально-сверлильных станков приведены в табл. 5. Фактическое значение скорости резания Vф, м/мин, равно , м/мин. У нормальных сверл диаметром выше 10 мм не возникает опасности излома от чрезмерно большого крутящего момента, так как для этих диаметров наибольшие напряжения, возникающие в сверле, обычно лимитируются скоростью затупления при возрастании скорости резания и подачи. Для сверл диаметра меньше 10 мм, крутящий момент рекомендуется рассчитывать по формуле , для обеспечения целостности инструмента. Мощность резания можно определить по формуле: , либо по формуле: кВт. Для определения крутящего момента применим экспериментальную формулу: , Нм где См - коэффициент, характеризующий свойства обрабатываемого материала, ХМ и УМ - коэффициенты, зависящие от свойств обрабатываемого материала. Формула для определения времени обработки при сверлении:  T - время обработки (мин), l - глубина сверления (мм), i - количество отверстий, n - частота вращения (об/мин), Sоб - подача на оборот (мм/об) (мин.) Для наглядности результаты вышеприведённых расчётов можно свести в итоговую таблицу 15. Таблица 15.

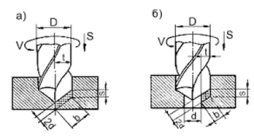

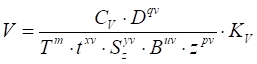

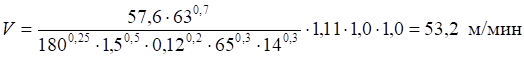

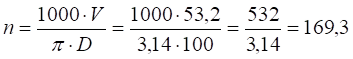

Рисунок 14. Параметры при сверлении. Фрезерование (фрезерная обработка) -- это процесс механической обработки, при котором режущий инструмент (фреза) совершает вращательное движение (со скоростью V), а обрабатываемая заготовка -- поступательное (со скоростью подачи S). При торцовом фрезеровании (а в нашем случае применяется именно этот тип фрезерования) ось фрезы располагается перпендикулярно обработанной поверхности. Основную работу при торцовом фрезеровании производят боковые (главные) режущие кромки; торцовые кромки производят лишь зачистку обработанной поверхности. На рис. 2 показано торцовое фрезерование фрезой, у которой главный угол в плане . Торцовое фрезерование называется полным, когда ширина фрезеруемой (обработанной) поверхности B будет равна диаметру фрезы D; полный угол контакта в этом случае будет равен 1800. Толщина среза а - величина переменная вдоль всей длины дуги контакта. На входе и выходе она равна а1. Для произвольного положения зуба, имеющего угол контакта , толщина среза определяется из треугольника.  Рисунок 15. Торцевое фрезерование плоской поверхности сухаря. Торцовая фреза с (рис. 2) применяется в случае необходимости обработки поверхности, имеющей со смежной вертикальной поверхностью угол 900 . Рассчитаем основные параметры при обработке фрезой. Основное время при торцовом фрезеровании подсчитывается по формуле: [мин], l - длина обработанной поверхности в мм; y - величина врезания в мм; =1ч5 мм - величина перебега; Sм - минутная подача в мм/мин. 1. Глубина резания t Назначается исходя из припуска на обработку. Как правило, припуск снимают за один проход, т.е. t = h. Обычно глубина резания составляет 26 мм, а при торцовом фрезеровании на мощных фрезерных станках t ? 25 мм. При повышенных требованиях к точности и шероховатости обработка ведется в два прохода (черновой и чистовой). Глубина резания при чистовом проходе составляет 0,752 мм. 2. Подача на зуб Sz Поскольку фреза является многозубым инструментом, справедливы соотношения: Sм [мм/мин]= S[мм/об] · n = Sz[мм/зуб] · z · n, где n - частота вращения шпинделя, об/мин; z - число зубьев фрезы. При черновом фрезеровании величина подачи зависит от: - мощности станка; - жесткости системы СПИД (станок-приспособление-инструмент-деталь); - обрабатываемого материала; - материала фрезы. В справочнике по таблице выбирается подача на зуб Sz. При чистовом фрезеровании подача зависит от шероховатости обработанной поверхности. По таблице справочника выбирается подача на оборот S и пересчитывается на подачу на зуб Sz. Таблицы подач в справочнике подразделяются на черновые и чистовые. Т.к. по условию задан параметр шероховатости, то рассматриваемый пример получистового точения ближе к случаю чистовой обработки. По табл. 37 [1] для Rа=3.2 мкм и L=80 мм табличное значение подачи Sтабл =1.0…2.3 мм/об. Выбираем среднее - Sтабл=1.7 мм/об. Смотрим: есть ли примечания для данных условий резания. Примечания ко всем таблицам при расчете обязательны. Определяем подачу на зуб: 3. Стойкость Т Период стойкости фрезы зависит от инструментального материала и диаметра фрезы. Для цилиндрической фрезы с мелким зубом (D>60 мм, а диаметр нашей фрезы равен 100 мм) по табл. 40 [1] определяем стойкость инструмента: Т=180 мин. 4. Скорость резания V Скорость резания, допускаемая режущими свойствами фрезы:  [м/мин], где Kv = Kм v ·Kп v ·Kи v. Коэффициенты Kv характеризуют: Kм v- материал детали; Kи v- материал инструмента; KП v- качество поверхности. По табл. 39 [1] выбирается ближайший вид обработки. Для нашего случая - это фрезерование плоскостей. Далее необходимо определиться с обрабатываемым материалом, к какой группе он относится: конструкционная углеродистая сталь, серый чугун, медные сплавы. Отличия заданного обрабатываемого материала от табличного по НВ или ув учитываются соответствующим коэффициентом KM, входящим в общий коэффициент Kv. Для рассматриваемого примера в таблице выбираем раздел: обработка стали. После чего по таблице (Sz Сv=57.6; qv=0.7; xv=0.5; yv=0.20; иv=0.3; pv=0.3; m =0.25. Следующим шагом расчета необходимо учесть все отличия данных условий обработки относительно тех, для которых даны табличные значения. Для этого находят значения поправочных коэффициентов: = коэффициент определяется по табл. 1 и 2 [1] для данных условий и округления в этом месте расчетов недопустимы. КПv=1.0 - по таблице 5 [1] (поверхность заготовки без литейной корки). KИv=1.0 - по таблице 6 [1] (обрабатывается Р6М5).  5. Частота вращения шпинделя n  [об/мин] Частота вращения шпинделя корректируется по станку: n ? nст. Так как заданный станок FSS400, на котором производится фрезерная обработка нашего сухаря, имеет ступенчатое регулирование главного привода, то согласно таблице 3.2 выбираем ближайшее меньшее значение по станку и принимаем n=160 об/мин. 6. Действительная скорость резания Vд . 7. Действительная подача на зуб Sz д Минутная подача определяется подачей на зуб и скорректированной частотой вращения шпинделя: Sм = Sz · z · n [мм/мин]. Sм=0,1214160=268,8 (мм/мин) Внимание! Минутная подача корректируется по станку: Sм ? Sм ст . Sм=250 Обратным действием после коррекции находится действительная подача на зуб: 8. Проверка по мощности электродвигателя станка Для проверки по мощности электродвигателя станка определяем главную составляющую окружной силы резания: По табл. 41 [1] согласно выбранному разделу (цилиндрическая фреза; быстрорежущая сталь) определяем параметры: =30; =0.83; =0.65; ир=1; qp=0.83; wp=0. Все отличия заданных условий резания относительно табличных учитывают поправочные коэффициенты: = . определяем по табл. 9 [1] (серый чугун обрабатывается быстрорежущей сталью при фрезеровании, n=0.55). Мощность, затрачиваемая на резание: По таблице находим КПД станка з=0.8 и определяем расчетную мощность: Nрасч=Nрез/ з=2,24/0,8=2,8 [кВт]. С учетом данных таблицы 3.2 (Nст=7.5 кВт) делаем вывод, что обработка возможна: Nрасч=2.8< Nст=7.5. Основное время Определяем составляющие длины L. Для цилиндрического фрезерования: [мм]; Д=2.5 мм. Тогда: L=l+y+Д =215+19.6+2.5=237.1 [мм]. Основное (технологическое) время определяется по формуле: [мин]. Для наглядности результаты вышеприведённых расчётов можно свести в итоговую таблицу 16. Таблица 16.

|