контрольная вар.9. Вариант 9 Наименование детали

Скачать 0.52 Mb. Скачать 0.52 Mb.

|

|

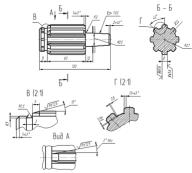

Описание конструкции калибра шлицевого Калибрами называются такие измерительные инструменты, которыми проверяются правильность размеров и формы изделий и при помощи которых можно установить, что изготовленные изделия соберутся друг с другом в сборке и что это соединение изделий будет нужного качества. Калибры предназначаются, главным образом, для измерения одного определенного размера. Они не позволяют измерить фактический размер изделия, а только дают возможность установить, что изделие не вышло за пределы указанных в чертеже границ - допусков на его изготовление. Калибры бывают нормальные и предельные. Нормальные калибры имеют один размер, тот, который желательно получить на изделии. Годность изделия определяется вхождением в него калибра с большей или меньшей степенью плотности. Пользование нормальными калибрами требует большой квалификации и опыта рабочего и контролера. Предельные калибры имеют два размера: один размер калибра равен наименьшему предельному размеру детали, второй - наибольшему. Один конец калибра обязательно должен входить в деталь, а второй - входить не должен. Один из этих размеров называется проходным, другой непроходным, или большим и меньшим. Пользование предельными калибрами обеспечивает полную взаимозаменяемость деталей и не требует высокой квалификации рабочего и контролера. Взаимозаменяемость - это свойство деталей собираться друг с другом с необходимым характером посадки без пригонки деталей по месту. В настоящее время применяются, главным образом, предельные калибры. Нормальными калибрами пользуются значительно реже. Они применяются только в качестве контрольных калибров, а также для контроля профильных поверхностей изделий. Гладкие калибры применяются для измерения диаметров отверстий, диаметров валов, длин и высот. Предельные калибры для отверстий называются калибрами-пробками и представляют собой стержень с двумя цилиндрами. Один цилиндр имеет наименьший предельный размер отверстия и называется проходным, второй имеет наибольший предельный размер и называется непроходным концом калибра.  Рис. 23. Калибр-пробки для контроля отверстий. Предельные размеры изделий, для которых предназначены калибры, называются номинальными размерами калибров. Фактические размеры калибров отличаются от номинальных размеров потому, что: 1) калибры не могут быть абсолютно точно изготовлены; 2) в процессе пользования они изнашиваются и изменяют свой размер; 3) назначение их различно: они применяются либо для контроля изделия, либо для контроля самих калибров. В нашем случае калибр-пробкой мы измеряем внутренние диаметры отверстий нашей детали "Рычаг". Калибры для контроля изделий называются рабочими. Калибры для контроля размеров калибров называются контрольными калибрами или контркалибрами. Виды калибров, допуски на их изготовление и износ установлены государственными стандартами и носят название системы допусков для предельных калибров. Для контроля шлицевого отверстия применяем калибр для контроля шлицевых отверстий. Чертёж данного измерительного инструмента представлен на рисунке 21, а также на отдельном чертеже в приложении к данной дипломной работе.  Рисунок 21. Калибр для контроля шлицевого отверстия в детали "Рычаг". Расчет погрешности измерения Погрешность измерений -- это отклонение результата измерения от действительного значения. Она является результатом несовершенства метода измерения, средств измерения и точности счета показателей. Пределы допускаемых погрешностей для данного контрольно-измерительного приспособления равна 100ч200мкм. Общая погрешность определяется по формуле: где - погрешность установки изделия, мкм; - износ деталей приспособления, мкм; - погрешность показаний индикатора, мкм. Следовательно примененное контрольно-измерительное устройство обеспечивает измерение с малой погрешностью. Расчет годового номинального фонда времени для одной смены при пятидневной рабочей неделе для текущего года приведен в таблице 19. Таблица 19 – Расчет номинального фонда времени 2020 года

Режим работы определяется в соответствии с исходными данными.  При двусменном режиме работы оборудования, а также при условии, что  и и  действительный фонд времени равен: действительный фонд времени равен: Исходя из номинального фонда времени  (ч) и трудоемкости лимитирующей операции (ч) и трудоемкости лимитирующей операции (мин.), определяется программа выпуска (мин.), определяется программа выпуска  (шт.) на год: (шт.) на год: (2.5) (2.5)Лимитирующей считается наименее трудоемкая операция технологического процесса [3]. Поскольку технологический процесс состоит из одной операции, то принимаем  , тогда при , тогда при  . годовая программа равна: . годовая программа равна: Определяем коэффициент массовости  , для обоснования типа производства: , для обоснования типа производства: (2.6) (2.6) где  - относительная трудоемкость детали, ед. - относительная трудоемкость детали, ед.Относительная трудоемкость детали  (ед.) или обезличенное число рабочих мест, необходимых для обработки детали, рассчитывается следующим образом [7]: (ед.) или обезличенное число рабочих мест, необходимых для обработки детали, рассчитывается следующим образом [7]: где  - коэффициент выполнения норм времени. - коэффициент выполнения норм времени.Коэффициент массовости рассчитывается по каждой операции технологического процесса обработки заготовки детали. Таблица 20 – Расчет коэффициента массовости

Так как γмi>0,75, то принимаем массовый тип производства. Номинальный фонд времени =1970 ч., а действительный, при двусменном режиме работы на автоматизированном участке, равен  ч. Годовая программа выпуска детали кулачковая муфта равна 14000 шт. ч. Годовая программа выпуска детали кулачковая муфта равна 14000 шт.Организация обслуживания рабочих мест Выбор транспортных средств Можно выделить следующие основные виды транспортных средств (таблица 21). Таблица 21 – Характеристика транспортных средств

В данном случае для перемещения деталей целесообразно использовать напольные ручные тележки. Это объясняется тем, что необходимо доставить заготовку до оборудования и забрать уже готовую деталь. Напольная ручная тележка предназначена для внутрицеховых или межцеховых перевозок в помещениях. Устанавливается в помещениях и на открытых площадках.

Пространственная планировка После выбора транспортных средств осуществляется компоновка. При этом необходимо добиваться прямолинейного расположения оборудования, если позволяют производственные площади и тип транспортных средств. В планировку автоматизированного участка, оснащенного токарным многоцелевым центром INTEGREX 200-IV входит: станок INTEGREX 200-IV, стеллаж для заготовок, шкаф для инструмента, стеллаж для деталей, ящик для утиля. Таблица 22 – Краткая характеристика оборудования

Планировка выполнена правильно, так как выполняется условие:  где F – площадь по результатам проектирования, м2; kгр – количество групп станков на поточной линии, шт.; gi – количество станков i-й группы, шт.; fi– удельная площадь на один станок i-й группы, м2/шт; рj - число рабочих, чел.; fj- удельная площадь, приходящаяся на одного рабочего, м2. Площадь по результатам проектирования: Длина участка: F= 900+500+700+3800+700+500+900=8000мм=8м 2)Ширина участка: F= 900+2400+1000+900+1500+900=7600мм=7,6м 3)Площадь участка: F= 8×7,6= 60,8м2 Норма площади на участок:  Проверка условия 4.1:  Условие выполняется, следовательно планировка выполнена правильно. Планировка и организация ремонта оборудования Планировка ремонтных работ осуществляется на основе единой системы планово-предупредительных ремонтов (ЕСППР). Сущность системы заключается в том, что после обработки каждым агрегатом или станком определенного количества часов производится плановые профилактические осмотры и различные виды ремонтов. Необходимо составить годовой план проведения осмотров и плановых ремонтов станочного оборудования и транспортных средств участка и рассчитать их трудоемкость. Продолжительность ремонтных циклов, межремонтных и межосмотровых периодов устанавливается в часах работы оборудования. Структура ремонтного цикла: К1 – О1 – Т1 – О2 – Т2 – О3 – С1 – О4 – Т3 – О5 – Т4 – О6 – К2 Продолжительность ремонтного цикла Тмц (ч) определяется следующим образом:  , (4.2) , (4.2)где А – нормативный ремонтный цикл, станко-ч; βп - коэффициент, учитывающий тип производства; βм – коэффициент, учитывающий род обрабатываемого материала при обработке конструкционных сталей -1,0; βy – коэффициент, учитывающий условия эксплуатации оборудовании; при нормальных условиях работы в механических цехах – 1,0; βт – коэффициент, учитывающий группу станков – 1,0 Для напольных конвейеров нормативный ремонтный цикл А=7750 нормо-часов. Продолжительность ремонтного цикла Тмц (ч.) подъемно-транспортного оборудования рассчитывается по формуле:  (4.3) (4.3) Нормативный ремонтный цикл равен станочного оборудования – 24000ч. Продолжительность ремонтного цикла станочного оборудования равна:  Для расчета длительности ремонтного цикла в календарном времени необходимо учесть годовой фонд времени работы оборудования. 24 000/3950 = 6 лет Продолжительность межосмотрового tмо (ч.) и межремонтного tмр(ч.) периодов находится так:  (4.4) (4.4) (4.5) (4.5)где nс – количество средних ремонтов в течение ремонтного цикла; nт – количество текущих ремонтов в течение ремонтного цикла; nо – количество осмотров в течение ремонтного цикла   Структура ремонтного цикла выглядит следующим образом: Ввод станка INTEGREX 200-IV - 1 августа 2020 г. К1 -1 января 2019 г. О1-15 марта 2019 г. Т1- 1 июня 2019 г. О2 – 15 августа 2019 г. Т2 - 1 ноября 2019 г. О3 – 15 января 2020 г. С1- 1 апреля 2020 г. О4 – 15 июня 2020 г. Т3 - 1 сентября 2020 г. О5 – 15 декабря 2020 г. Т4 - 1 марта 2021 г. О6 – 15 июня 2021 г. К2 - 1 сентября 2021 г. Трудоемкость ремонта Трем (ч.) определяется по формуле:  (4.6) (4.6)где Ri – количество единиц ремонтной сложности i-й единицы оборудования, р.е.; Тр.е – норма времени на одну ремонтную единицу, нормо-ч. Определим трудоемкость ремонтов для каждой группы оборудования: Капитальный:  Осмотр:  Текущий:  Средний:  Продолжительность простоя оборудования в ремонте зависит от вида ремонта, категории ремонтной сложности агрегата и числа смен работы ремонтных бригад в сутки. Простой оборудования исчисляется с момента остановки агрегата до момента приемки его из ремонта [8]. Необходимо определить общий годовой объем работ по ремонту и межремонтному обслуживанию в целом и по видам работ. Общий годовой объем ремонтных работ  (ч.) рассчитывается по формуле: (ч.) рассчитывается по формуле: (4.7) (4.7)где Тк, Тс, Тт, То – суммарная трудоемкость капитального, среднего, текущего ремонтов и осмотров на одну единицу ремонтной сложности, нормо-ч; Спрi – число единиц оборудования i-го наименования, шт. Слесарные:  Станочные:  Прочие:  Годовой объем по межремонтному обслуживанию  (ч.) определяется по формуле: (ч.) определяется по формуле: (4.8) (4.8)где Fэ – годовой эффективный фонд времени работы одного рабочего, ч. (принимается по балансу рабочего времени); s – число смен работы обслуживаемого оборудования; Ноб – норма обслуживания ремонтных единиц при выполнении слесарных (Ноб.сл=800 р.е.) и станочных (Ноб.ст=1650 р.е.) работ. Слесарные:  Станочные:  Результаты расчета объема работ по ремонту и межремонтному обслуживанию представлены в таблице 23 Таблица 23 – Объем работ по ремонту и межремонтному обслуживанию технологического оборудования

Продолжительность ремонтного цикла токарного автомата INТEGREX 200-IV равна 6 лет. Продолжительность межосмотрового и межремонтного периодов – 2,5 мес. и 5 мес. Общий годовой объем работ по ремонту составил 414 ч., а по межремонтному обслуживанию – 134ч. |

мин.

мин.

,ч

,ч , ч

, ч