контрольная вар.9. Вариант 9 Наименование детали

Скачать 0.52 Mb. Скачать 0.52 Mb.

|

|

Выбор и обоснование технологических баз Технологический процесс фрезерной обработки должен обеспечить возможность обработать на данном станке при заданных условиях работы наибольшее количество деталей высокого качества при возможно лучшем использовании оборудования и инструмента, а также с наименьшими затратами. Технологический процесс должен быть построен в наиболее целесообразной последовательности операций и переходов с использованием наиболее рациональных методов фрезерования. Последовательность обработки зависит от многих факторов: характера фрезерных операций, размеров и формы деталей, технических условий на взаимное расположение отдельных поверхностей, наличного парка оборудования и т.д. Однако в большинстве случаев последовательность обработки зависит от выбора установочных баз. В машине, механизме, станке, детали соединяются между собой, обеспечивая передачу и преобразование движений. В процессе обработки заготовки (детали) закрепляются. Для ориентации заготовок во время обработки на станках, расположения готовых деталей в сборочных единицах (узлах) машин, измерения деталей служат поверхности, линии, точки и их совокупности, которые называются базами. Различают технологические и конструкторские базы. Технологические базы разделяются на установочные и измерительные. Установочные базы - поверхности (а также линии и точки), служащие для установки заготовки на станке и ориентирующие ее относительно режущего инструмента. Порядок обработки детали зависит в первую очередь от того, какие поверхности выбираются в качестве установочных баз в процессе обработки. Поэтому установочные базы должны намечаться заранее, до начала обработки. Различают следующие основные случаи выбора установочных баз: 1. Подлежащая обработке заготовка не имеет предварительно обработанных поверхностей. Тогда базировку приходится вести по черной поверхности заготовки (черновая база). При этом на первой установке нужно обработать ту черную поверхность, которая намечена в качестве установочной базы для последующей обработки других поверхностей, т.е. подготовить чистовую установочную базу для следующих установок. 2. Подлежащая обработке на данной операции заготовка имеет плоскости, обработанные на предыдущих операциях. В этом случае базировка производится по предварительно обработанным поверхностям. 3. Подлежащая обработке на данной операции заготовка имеет наружные или внутренние поверхности вращения, обработанные на предыдущих операциях. В этом случае базировку производят по этим поверхностям. Установочными базами могут быть различные поверхности заготовок. В качестве баз при первоначальной обработке используют необработанные поверхности (черновые базы), при последующей обработке - обработанные поверхности (чистовые базы). Точность обработки повышается при постоянстве технологических баз. Установочные базы делятся на основные и вспомогательные. Основные установочные базы - это поверхности, которые ориентируют заготовки (обрабатываемые детали) на станке и положение готовых деталей в машине относительно других сопрягаемых деталей при ее работе. Вспомогательные установочные базы - это поверхности, которые используют только для установки заготовок (деталей) на станке; они не имеют особого значения для работы машины. Измерительная база - поверхность (линия или точка), от которой производят отсчет размеров. Итак, на первой операции мы обрабатываем плоскую поверхность рычага - далее она будет являться базовой при обработке такой же поверхности с другой стороны. При обработке внутренних отверстий базой будет являться помимо плоской ранее обработанной торцевой поверхности ещё и цилиндрическая внутренняя поверхность - первоначально обработанное отверстие на предыдущей операции.  Рисунок 3. Базирование детали "Рычаг". Проектирование маршрутной обработки рычага. Содержание и последовательность технологических операций Выбор обработки отдельных поверхностей детали и последовательность выполнения операций выбирают исходя из требований рабочего чертежа и с учётом размеров, массы изделия, вида и способа получения исходной заготовки. Цель технологического маршрута - дать общий план обработки заготовки при изготовлении детали, наметить содержание и последовательность технологического процесса (ТП). При составлении технологического маршрута учитывался материал, вид обрабатываемой поверхности, точности ее размеров и положение относительно других поверхностей. Так как в качестве материала крышки используется чугун, при составлении маршрута обработки по возможности учитываем характерные свойства данного материала. Предлагаемый маршрут обработки каждой поверхности представлен в таблице. Структура и содержание технологического процесса обработки резанием заготовки детали зависит от ее конструктивного исполнения, геометрической формы, размеров, массы, вида заготовки, сложности предъявляемых технологических требований и характера производства. Несмотря на многообразие этих факторов, в разработке и построении техпроцесса обработки резанием имеются общие закономерности. Для различных деталей техпроцесс включает следующие основные этапы: 1. Черновая и чистовая обработка торцовых и цилиндрических поверхностей, которые в дальнейшем используются в качестве технологических баз. 2. Обработка остальных наружных поверхностей. 3. Черновая обработка отверстий под крепежные винты. 4. Отделочная обработка или высокоточная обработка основных конструкторских баз. 5. Контроль точности обработанных поверхностей детали и самой детали. При формировании технологического маршрута изготовления детали в поточном производстве необходимо учесть следующее: - операции строятся по принципу концентрации переходов; - черновые и чистовые технологические переходы не объединяем на одной позиции, исключение - случаи, когда для требуемой точности необходимо при одной установке выполнить черновую и чистовую обработку базовых поверхностей; - для обеспечения нормальной работы инструментов необходимо в пределах каждой позиции комплектовать однотипные переходы, добиваясь одновременной работы и наименьшей разницы в продолжительности работы. Выбор технологического маршрута обработки колонны ведется с целью повышения эффективности обработки и достижения нужных показателей качества, при этом учитывается следующие правила: · Основные припуски снимаются на черновых операциях. · Более ответственные поверхности и операции выносятся в конец маршрута для снижения их возможных повреждений в процессе межоперационного транспортировки рычага. Используя принятые технологические переходы на каждую поверхность и технологические базы, принятые выше, разрабатываем план изготовления детали. Таблица 5. Маршрут обработки детали "Рычаг"

Выбор оборудования и средств технологического оснащения Операция 010. Для данной операции применим вертикально-фрезерный станок 6Р12.  Рисунок 6. Вертикально-фрезерный станок 6Р12.

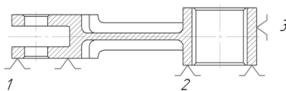

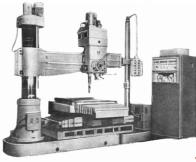

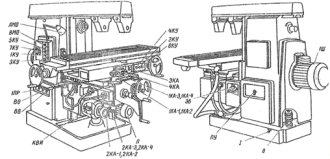

Операция 020. Здесь мы используем Радиально - сверлильный станок 2М58-1.  Рисунок 7. Радиально-сверлильный станок 2М58-1. Технические характеристики: Станки модели 2м58-1 предназначены для сверления, рассверливания, зенкования, развертывания, нарезания резьбы; применяется в условиях единичного и серийного производства Наибольший условный диаметр сверления в стали 45, мм 100 Вылет шпинделя, мм 3150 Наибольшее перемещение шпинделя, мм 630 Серия 1976 Аналог 2М58-1 Замена 2А587 Точность Н Мощность 13 Габариты 4850x1830x4885 Масса 18000 Минимальная частота вращения шпинделя, об/мин: 10 Максимальная частота вращения шпинделя, об/мин: 1250 Операция 030. Для данной операции применяем Станок протяжной горизонтальный для внутреннего протягивания, одинарный 7Б55.  Рисунок 8. Горизонтально-протяжной станок 7Б55. Технические характеристики: Станки модели 7б55 предназначены для обработки методом протягивания предварительно обработанных или черновых сквозных отверстий различной формы и размеров. Привод гидравлический Класс точности по ГОСТ 8-71 Н Номинальное тяговое усилие, тс 10 Наибольшая длина хода рабочих салазок, мм 1250 Наибольшая настроенная длина хода рабочих салазок, мм 1200 Расстояние от станины до оси отверстия под планшайбу в опорной плите, мм 250 Максимальный наружный диаметр обрабатываемой детали, мм 600 Размеры рабочей поверхности передней опорной плиты станка, мм 450х450 Диаметр отверстия под планшайбу в опорной плите, мм 160А Диаметр отверстия в планшайбе, мм 125А Диаметр планшайбы, мм 280 Наибольшая скорость рабочего хода, м/мин 11,5 Наибольшая / наименьшая скорость рабочего хода, м/мин 11,5 / 1,5 Регулирование скорости рабочего хода бесступенчатое Рекомендуемая скорость обратного хода, м/мин 20...25 Мощность, кВт 18,5 Габариты 6340x2090x1910 Масса, кг 5200 Операция 040. Для этой операции применим горизонтально-фрезерный консольный станок 6р82.  Рисунок 9. Горизонтально-фрезерный станок 6Р82. Технические характеристики: Станки модели 6р82 предназначены для выполнения разнообразных фрезерных работ цилиндрическими, торцевыми, концевыми, фасонными и другими фрезами. Размеры рабочей поверхности стола (длина х ширина), мм 1250х320 Число Т-образных пазов 3 Наибольшие перемещения стола, мм продольное (механическое / вручную) 800 / 800 поперечное (механическое / вручную) 240 / 250 вертикальное (механическое / вручную) 410 / 420 Min. и max. расстояния от оси шпинделя до рабочей поверхности стола, мм 30-450 Расстояние от оси шпинделя до хобота, мм 155 Расстояние от торца шпинделя поворотной головки до стола, мм 35-535 Расстояние от оси шпинделя поворотн. головки до направляющих станины, мм 260-280 Перемещения стола на одно деление лимба (продольн.,поперечн.,вертикал.),мм 0,05 Перемещения стола на один оборот лимба, мм продольное и поперечное 6 вертикальное 2 Наибольшая масса обрабатываемой детали, кг 250 Наибольшее перемещение пиноли шпинделя, мм 80 Поворот головки в поперечной плоскости стола, град. к станине 45 от станины 90 Поворот головки в продольной плоскости стола, град. 360 Поворот накладной головки, град 360 Размер горизонтального шпинделя по ГОСТ 15945-70 50 Размер шпинделя поворотной и накладной головок по ГОСТ 15945-70 40 Мощность электродвигателя привода главного движения, кВт 7,5 Габарит станка (длина х ширина х высота), мм 2470х1950х1950 Масса станка, кг 3300 Завод изготовитель, год Горький, 1973-85 |