Тема 10 - Кислород в сварочных процессах. 1. Химические основы газокислородной сварки 4 Оборудование для газокислородной сварки 7

Скачать 178.11 Kb. Скачать 178.11 Kb.

|

|

СОДЕРЖАНИЕ Введение 3 1. Химические основы газокислородной сварки 4 2. Оборудование для газокислородной сварки 7 3. Специальные газокислородные процессы 11 Заключение 13 ВведениеСварка является одним из наиболее распространенных технологических процессов соединения материалов, благодаря которому создано много новых изделий, машин и механизмов. Сварное исполнение многих видов металлоконструкций позволило эффективно использовать заготовки, полученные прокаткой, гибкой, штамповкой, литьем и ковкой, а также металлы с различными физико-химическими свойствами. С помощью сварки получают неразъемные соединения почти всех металлов и сплавов различной толщины. Нет такой отрасли промышленности, где бы ни применялись сварка, резка металлов или их наплавка на поверхность деталей. Технология кислородной сварки появилась еще в середине прошлого и не утратила своей актуальности и в настоящее время. Из преимуществ такой газовой кислородной сварки можем отметить ее отличное качество соединения, простоту выполняемых работ и доступность оборудования. При выполнении такой газовой кислородной сварки необходимо использовать специальную смесь из ацетилена и кислорода. В результате получается дуга с высокой температурой, которая с легкостью расплавляет металлы, обеспечивая прочные соединения на молекулярном уровне. Подобные технологии нашли широкое распространение в промышленности и при необходимости выполнения больших объемов сварки. Отметим, что, несмотря на свою простоту, сегодня такая кислородная сварка используется также многочисленными автопроизводителями при изготовлении современных автомобилей. Целью настоящей работы является рассмотрение особенностей газокислородной сварки. 1. Химические основы газокислородной сваркиГазокислородная сварка - химический способ сварки плавлением, источником нагрева металла которой является тепловая энергия, получаемая в результате химического процесса сгорания газообразного (или парообразного) горючего в смеси с кислородом. Реакция окисления органических веществ в кислороде носят экзотермический характер и протекают с выделением значительной тепловой энергии. Ускорение реакции окисления имеет место при повышении давления и температуры кислорода. До настоящего времени газовая сварка довольно широко применяется при сварке металла малых толщин, при сварке проката из цветных металлов, ремонтной сварки литых изделий из чугуна, бронзы, алюминиевых и магниевых сплавов, пайке твердыми и мягкими припоями, при сварке пластмасс. Среди горючих газов (углеродводородосодержащие) наиболее применим ацетилен, имеющий температуру горения в кислороде, достигающей 3150°С. Несмотря на то, что ацетилен является универсальным газом, в ряде случаев обработки металлов газовым пламенем он может быть заменен другими более дешевыми горючими. Это в первую очередь относится к тем процессам, где газокислородное пламя используется для подогрева металла до температуры ниже температуры плавления стали (кислородная резка, поверхностная закалка, нагрев для правки, гибки и др.), а также при сварке легкоплавких металлов и пайке. Таблица 1 - Температура горения газов в смеси с кислородом

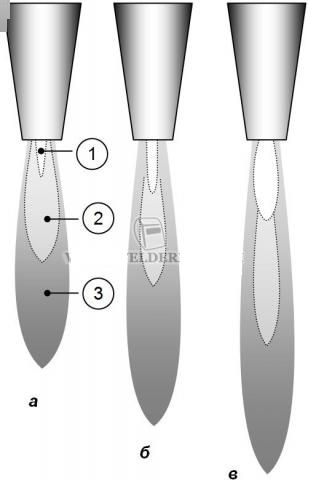

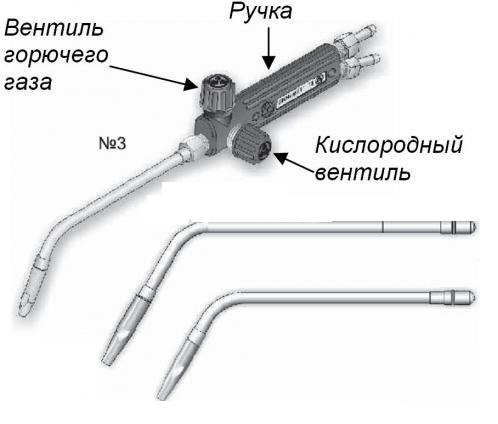

Горение - быстро совершающаяся химическая реакция, сопровождающаяся выделением тепловой энергии. При газокислородной сварке газы нагреваются до температуры их свечения. Устойчивый процесс горения возможен только тогда, когда выделяющаяся при сгорании газовой смеси теплота оказывается достаточной не только для нагрева ещё невоспламенившихся объемов газа (горение газовой смеси - горючий газ плюс кислород или воздух - начинается с воспламенением её при определенной для данных условий температуре), но и для компенсации потерь теплоты в окружающее пространство в результате теплопроводности, лучеиспускания и конвекции. Поэтому, в трубках малого диаметра, в капиллярах, где теплоотвод стенками трубки особенно велик, горение газа невозможно. Необходимым условием горения горючего газа в кислороде или в воздухе является содержание горючего в смеси в определенных пределах, называемых температурой воспламенения.  Рис. 1. Виды и структура газового пламени. а - окислительное; б - нормальное; в - науглероживающее. 1 - ядро; 2 - восстановительная зона; 3 - факел Строение пламени всех углеводородных смесей с кислородом одинаково и определяется в основном составом, т.е. соотношением горючей смеси (О2 / СхНу). Сварочное пламя состоит из трех зон: ядра, средней зоны (восстановительной зоны) и факела (окислительной зоны). Светящееся ядро имеют горючие газы, состоящие из углеводородов. Водородно-кислородное пламя ядра не образует и имеет светло-желтый оттенок. По соотношению смеси сварочное пламя принято делить на нормальное, окислительное и науглероживающее. Нормальное пламя получают тогда, когда в горелку на один объем кислорода поступает один объем ацетилена. При избытке кислорода в смеси, пламя будет окислительным, а при избытке ацетилена - науглероживающим. Для газовой сварки применяют нормальное пламя или слегка науглероживающее (например, при сварке чугуна), а для резки металлов – слегка окислиельное. Во внутреннем ядре пламени происходит повышение температуры смеси до температуры воспламенения. Перед фронтом пламени (поверхность воспламенения) существует незначительной толщины (≈1 мм) слой смеси, на границе которого наблюдается заметное повышение температуры, обуславливаемое теплопроводностью от фронта пламени. Именно в этом слое температура смеси повышается от начальной до температуры воспламенения. В средней зоне пламени температура резко возрастает до максимальной температуры пламени. В факеле происходит понижение температуры. 2. Оборудование для газокислородной сваркиСтроение горелки для сварки представим на рис.2.  Рис.2.Строение горелки для сварки. Горелки для сварки. Основным назначением горелки является смешение горючего газа с кислородом и образование сварочного пламени требуемой тепловой мощности, размеров и формы. Газовые сварочные горелки можно классифицировать по ряду общих признаков, например: 1) По числу пламень - на однопламенные и многопламенные. 2) По роду применяемого горючего - на ацетиленовые, водородные, бензиновые и другие. 3) По способу применения - на ручные и машинные. Устойчивость горения газокислородной смеси является основой его безопасного применения. Эта устойчивость зависит от граничных условий сгорания смеси при её истечении в атмосферу из отверстия мундштука, которые определяются соотношением между скоростью воспламенения смеси и скоростью её истечения. С уменьшением скорости истечения смеси длина ядра пламени будет уменьшаться, и при равенстве этих дух скоростей длина ядра пламени станет равной нулю. В этом случае поверхность пламени превращается в плоскость, и пламя проскакивает внутрь канала горелки. Данное явление соответствует начальному моменту обратного удара пламени. Обратным ударом пламени называется проникновение фронта пламени внутрь каналов сопла горелки и распространения его навстречу потоку горючей смеси. Скорость истечения смеси уменьшается с увеличением диаметра сопла, понижением давления и расхода смеси. Скорость воспламенения смеси резко возрастает при повышении температуры смеси и обратный удар пламени может наступать при более высоких значениях скорости истечения смеси из сопла. Для защиты газопровода горючего газа от проникновения в них обратного удара пламени и кислорода от горелки или резака служат предохранительные затворы. Затвор (как, правило, водяной) также предохраняет ацетиленовые генераторы низкого давления от подсоса в них атмосферного воздуха. Сжатые, сжиженные и растворенные газы хранят и транспортируют в баллонах. Кислород, водород, метан, и воздух, а также азот и инертные газы нагнетают в баллонах типа 150 и 150л; ацетилен и аммиак - в баллоны типа 100 емкостью от 0,4 до 55 л. Наибольшее распространение получили баллоны емкостью 40 л. Они имеют наружный диаметр 219 мм, высоту 1500 мм, массу около 60 кг и рассчитаны на рабочее давление до 20 МПа. Баллоны для растворённого ацетилена. Безопасное повышение давления ацетилена в баллоне свыше 0,15 Мпа возможно только, когда газ будет располагаться в капиллярах пористого вещества. При этом взрывчатый распад ацетилена не может распространяться на всю массу газа. По этой причине баллоны для хранения и транспортировки ацетилена заполняют пористой массой (например, из березового активированного угля БАУ). Баллоны окрашивают в условные цвета и снабжают надписями название газа, а в некоторых случаях и отличительными полосами. Баллоны для кислорода окрашивают в голубой цвет, с надписью черного цвета "Кислород", для ацетилена - в белый цвет с надписью красного цвета "Ацетилен", для водорода - в темно-зеленый цвет с надписью красного цвета "Водород", для пропана и других горючих газов - в красный цвет с надписью белого цвета "Пропан" (или другой горючий газ). На баллонах для растворенного ацетилена указывают массу тары, т.е. массу баллона без колпака, но с пористой массой и растворителем, башмаком, кольцом и вентилем. Окраску и нанесение надписей на вновь изготовленные баллоны производят заводы - изготовители, а в дальнейшем заводы - наполнители, наполнительные или испытательные станции (не реже 5 лет). Каждые 5 лет баллоны подвергаются контрольной проверке. Причем, для баллонов для коррозионно-активных газов этот срок сокращен до 2 года. Кислородные баллонные вентили рассчитываются на максимальное рабочее давление до 20 МПа. Открытие и закрытие кислородного вентиля осуществляется маховиком. Ацетиленовый баллонный вентиль рассчитывается на рабочее давление до 3 МПа. Вентиль пропанового баллона принадлежит к вентилям мембранного типа, рассчитан на рабочее давление до 20 МПа. Перепускные рампы - предназначены для централизованной подачи кислорода и горючего газа к постам для газовой сварки и резки от батарей баллонов (в которых может насчитываться до 10 и более баллонов). Рукава служат для присоединения горелок и резаков к источникам газопитания. Гибкие резинотканевые рукава изготовляют трех типов: I-го - для подачи ацетилена и городского газа под рабочим давлением до 0,6 МПа, II-го - для подачи жидкого топлива (бензина, керосина) под рабочим давлением до 0,6 МПа, III-го - для подачи кислорода под рабочим давлением 1.5 МПа. Внутренний диаметр рукавов бывает 6, 9, 12 и 16 мм. Рукава I-го и II-го типов обеспечивают четырехкратный запас прочности (по сравнению с рабочим давлением), а рукава III-го типа - трехкратный. Рукава должны иметь цветной наружный слой: для кислорода - синий, для ацетилена - красный, для жидкого топлива - желтый. Длину каждого рукава допускают до 8 ... 20 м. Свыше этой длины значительно возрастают потери давления газа. Газовые редукторы - служат для понижения давления газа, поступающего от источника питания (баллона или распределительного трубопровода) и для поддержания постоянного его расхода и давления независимо от изменения этих параметров до редуктора. 3. Специальные газокислородные процессыКислородное копье. Резка кислородным копьем заключается в прожигании в материале отверстия под действием химико-термомеханического воздействия. Воздействие на материал осуществляется стальной трубкой, конец которой нагрет до воспламенения, и через которую под давлением подается кислород. Пламенная очистка, правка и предварительный подогрев. Для очистки поверхностей применяют газопламенный процесс. В зависимости от вида загрязнения применяют те или иные горючие газы, температура горения которых в кислороде достигает 2000 ... 3000°С. Загрязнения в виде масел, красок, лаков сгорают в пламени, так как имеют низкую температуру плавления и воспламенения, и поэтому легко удаляются струёй пламени. Окислы на поверхности деталей или элементов конструкции удалять сложнее. Очистка от окислов основана на локальном термомеханическом воздействии газокислородного пламени. Под действием температуры нагретые участки поверхности с окислами расширяются. Из-за различия в коэффициентах температурного расширения между окислами и основой возрастают напряжения, под действием которых может произойти разрушение их связи с поверхностью. Если же связи окислов с поверхностью прочны, то окислы пластически деформируются. А так как у них, как правило, низкий запас пластичности при обычных температурах, то их довольно легко можно удалять механическим воздействием, если они не разрушились самопроизвольно под воздействием остаточных напряжений, возникших в результате термического цикла нагрев - охлаждение. Газопламенный нагрев применяют и для правки изделий, доводя дефектные участки до пластического состояния или упруго-пластического состояния. В зависимости от материала и степени правки температура процесса может достигать 0,4 ... 0,6 Тпл. При достижении упруго-пластического или пластического состояния под действием незначительного механического воздействия осуществляют правку. Правку можно осуществлять без механического воздействия на дефектные участки. Как правило, это касается правки тонколистовых конструкций. Созданием необходимых условий для получения пластического сжатия при нагреве и возникновением растягивающих напряжений при охлаждении в дефектных местах осуществляют термическую правку. Газопламенный нагрев применяют для предварительного и сопутствующего подогрева при сварке высокоуглеродистых или высоколегированных сталей и чугунов, медных сплавов. Предварительный подогрев необходим для уменьшения влияния возникающих термических напряжений в результате локального сварочного нагрева на прочность сталей и чугунов при их сварке, а также для компенсации влияния теплопроводности меди и её сплавов при их сварке. Как правило, газопламенный нагрев для правки, предварительного и сопутствующего подогрева изделий осуществляют многопламенными горелками. Необходимый горючий газ подбирают в зависимости от необходимой температуры и скорости нагрева. Газопрессовая сварка. При газопрессовой сварке место соединения нагревается пламенем многосопловой горелки до пластического состояния или оплавления, и свариваемые детали сжимаются путем приложения внешнего осевого усилия. ЗаключениеК газовой сварке относятся способы, при которых нагрев металла производится высокотемпературным газовым пламенем посредством специальных сварочных горелок. Для сварки многих металлов практически пригодно пламя с температурой не ниже 3000 °С. В настоящее время для получения газосварочного пламени практически исключительно сжигают различные горючие в технически чистом кислороде. Сжигание различных горючих в воздухе дает пламя со слишком низкой температурой (не выше 1800—2000 °С), пригодное для сварки лишь самых легкоплавких металлов, например свинца. Низкая температура газовоздушного пламени и малая пригодность его для газовой сварки металлов объясняется большим содержанием в воздухе инертных газов, главным образом азота, не участвующих в процессе- горения и резко снижающих пирометрический эффект и температуру пламени. При сжигании одного и того же горючего в воздухе и кислороде общий тепловой или калориметрический эффект реакции горения в обоих случаях практически одинаков, но температура пламени резко различна. Для обычных случаев сварки в промышленности применяется лишь пламя, получаемое сжиганием горючего в технически чистом кислороде. Газовоздушное пламя может иметь в сварочной технике очень ограниченное применение. Технически чистый кислород является важнейшим газом в сварочной технике, для процессов газовой сварки и кислородной резки. Необходим он также и для других процессов, например в химической, металлургической и других отраслях промышленности и т. п. Для многих из этих производств не требуется высокая чистота применяемого кислорода и достаточен дешевый газ, с содержанием в нем кислорода только 50—90%. В сварочной технике применяется кислород высокой степени чистоты, во всяком случае не ниже 98,5%. Список использованной литературы Герасименко, А. И. Основы сварки. Самоучитель / А.И. Герасименко. - М.: Феникс, 2014. - 320 c. Лупачев В.Г. Сварочные работы: учеб. пособие / В.Г. Лупачев. - Мн.: Высш. шк., 2017. - 320с. Лупачев, В.Г. Ручная дуговая сварка: учебник / В.Г. Лупачев. - Мн.: Высш. шк., 2016. - 416с. Овчинников, В. В. Основы теории сварки и резки металлов / В.В. Овчинников. - М.: КноРус, 2011. - 248 c. Соколов, И.И. Газовая сварка и резка металлов / И.И. Соколов. - М.: Книга по Требованию, 2012. - 316 c. Соколов, И.И. Газовая сварка и резка металлов: учебник / И.И. Соколов. - Мн.: Высш. шк., 2016. - 304с. Чернышов, Г. Г. Материалы и оборудование для сварки плавлением и термической резки / Г.Г. Чернышов. - М.: Академия, 2012. - 240 c. Чернышов, Г. Г. Основы теории сварки и термической резки металлов / Г.Г. Чернышов. - М.: Академия, 2010. - 208 c. Шебеко, Л.П. Оборудование и технология дуговой автоматической и механической сварки / Л.П. Шебеко. - М.: Высшая школа, 1986. - 279 c. |