1. Индивидуальное задание

1.1. Тепловая и механическая резка листов и профиля. Технические характеристики технологического оборудования для резки металла

на заводе. Достоинства и недостатки, области применения методов резки.

Одной из основных операций при изготовлении деталей из листового

и профильного проката является резка. Ее трудоемкость составляет до 35 % всей трудоемкости изготовления деталей корпуса. В настоящее время в судостроении применяется тепловая и механическая резка [5].

Тепловая резка. Наибольшее распространение в судостроении получила тепловая резка. Это объясняется следующими ее преимуществами:

практически нет ограничений по толщине и форме кромок вырезаемых деталей;

возможна одновременно с резкой и разделка кромок под сварку;

не требуется разметка контуров деталей (при вырезке на стационарных машинах);

возможна одновременная вырезка нескольких деталей;

высокий коэффициент использования оборудования, возможна автоматизация процесса и организации гибких автоматических линий (ГАЛ).

В настоящее время основными в КОЦ являются кислородная

и плазменная резка.

Кислородная резка

Достоинства :

большие толщины разрезаемого металла. Толщина разрезаемого металла может достигать 500 мм и ограничена конструктивными особенностями машины термической резки;

низкая себестоимость резки металла;

высокое качество реза;

использование многорезаковых схем - при использовании технологии кислородной резки возможно одновременное использование нескольких газовых резаков или специальной оснастки для резки одного листа металла, например в машинах термической резки «Юпитер Газ2».

Недостатки :

ограничение по типу разрезаемых металлов - при использовании технологии кислородной резки, возможно, обрабатывать только некоторые виды чёрных и цветных металлов;

высокая себестоимость резки (по сравнению с другими видами термической резки) металла в диапазоне толщин до 10 мм;

ограничение толщины разрезаемого металла - толщина разрезаемого металла, начиная с которой получается приемлемое качество реза - от 4 мм;

использование опасных газов (пропан, ацетилен).

отметить и то,

Цель лабораторной работы: ознакомление с методами визуального контроля сварных швов судовых конструкций и оценка их качества.

Для оценки качества сварного шва необходимо предварительно ознакомиться со всеми возможными видами дефектов шва и их наименованиями. Дефекты шва и их наименования рассмотрим в таблице 1, соответствующей таблице 3.4.2.1 Главы ХIV Правил [1].

Таблица 1 – Наименования и виды дефектов шва.

№ п/п

|

Наименование и вид дефектов

|

Обозна- чение согласно ИСО 6520

|

Нормируемые характеристики дефектов и размеров шва

|

Критерии допустимости дефектов для уровней качества согласно стандарту ИСО 5817

|

Примечания

|

B

|

C

|

D

|

1

|

Трещины

|

100

|

_

|

Не допускаются

|

|

2

|

Кратерные трещины

|

104

|

_

|

Не допускаются

|

|

3

|

Поверхностные поры

|

2017

|

d_ максималь- ный диаметр отдельной поры для:

для стыкового шва для углового шва

|

Не допускаются Не допускаются

|

d40,2t, но не более 2,0 мм d40,2а, но не более 2,0 мм

|

d40,3t, но не более 3,0 мм d40,2f, но не более 3,0 мм

|

Cкопления и це- почки пор на поверхно сти шва не допус- каются

|

4

|

Незаваренный кратер

|

2025

|

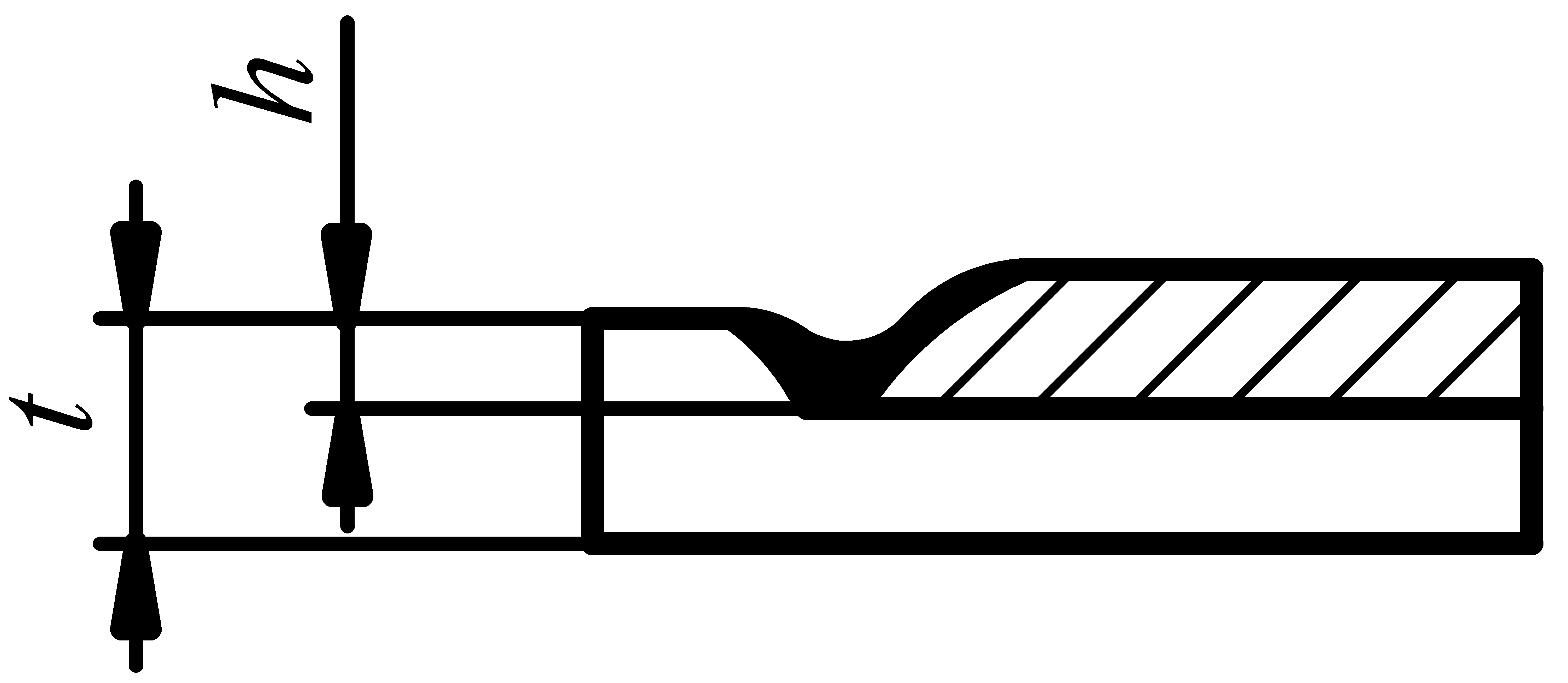

h_ глубина кратера (величи- на ослабления сечения шва)

|

Не допускается

|

h40,10t,

но не более 1,0 мм

|

h40,20t, но не более 2,0 мм

|

Для уровней C и D может не допускаться из условий окраски

|

5

|

Несплавления (выходящие на поверхность шва)

|

401

|

_

|

Не допускаются

|

|

6

|

Непровар в корне шва (для односторонних стыковых швов)

|

4021

|

h_ максималь- ная глубина

l_ длина еди- ничного дефекта

|

Не допускается

|

Не допускаются

|

h40,2t, но не более 2,0 мм l425 мм

|

Для уровня D может не допус- каться из усло- вий окраски

|

7

|

Подрез прерывистый и непре- рывный:

стыкового шва1)

углового шва

|

5012, 5011

|

h_ максималь- ная глубина

h_ максималь- ная глубина

|

h40,05t, но не более 0,5 мм

h40,05t, но не более 0,5 мм

|

h40,10t, но не более 0,5 мм

h40,10t, но не более 0,5 мм

|

h40,20t, но не более 1,0 мм

h40,20t, но не более 1,0 мм

|

1 ) Н е

допускается одновременное наличие подреза по обеим кром- кам на одной стороне шва

|

8

|

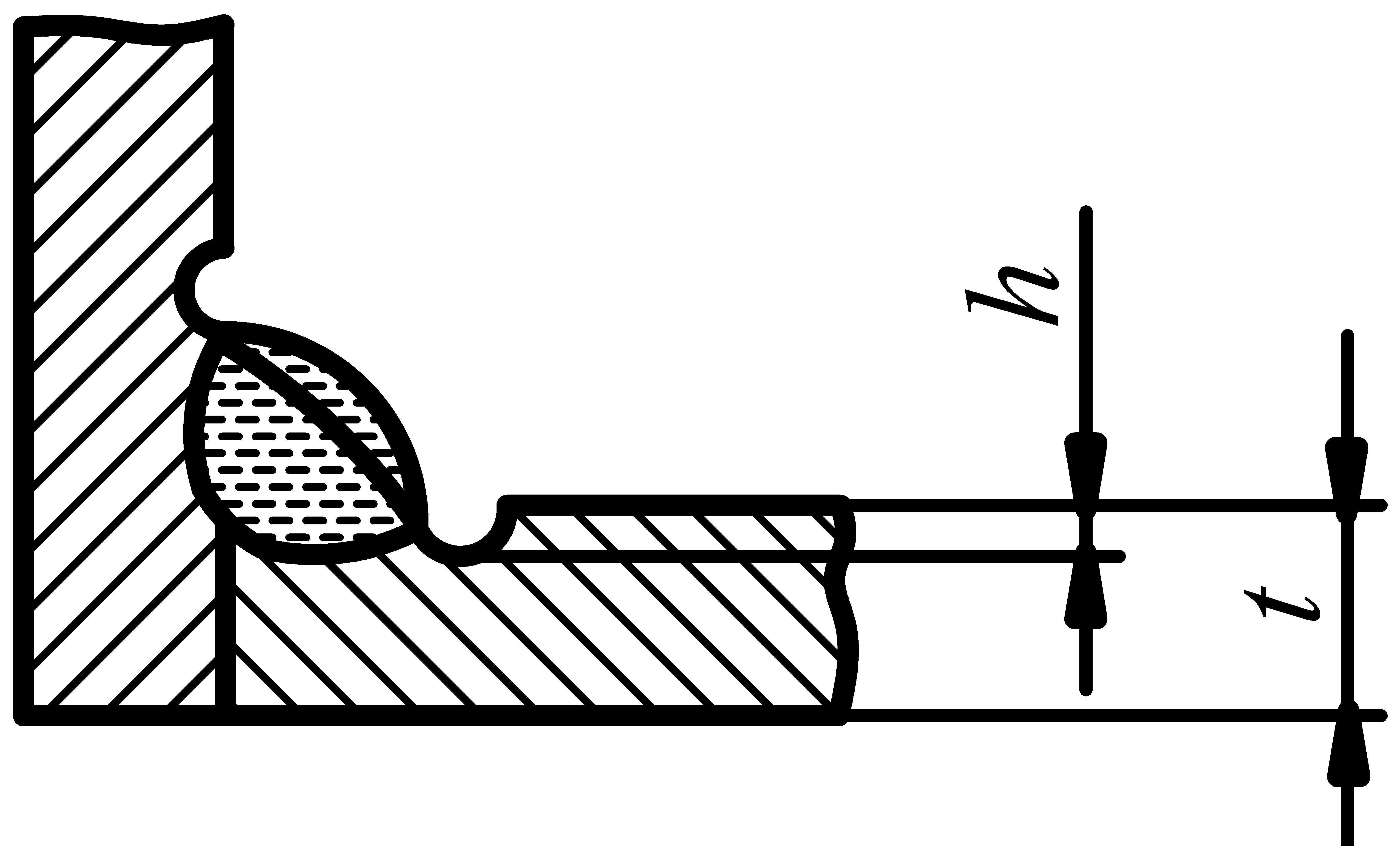

Подрез корня шва (подрезы, которые расположены с обеих сторон шва)

|

5013

|

h_ максималь- ная глубина

l_ длина еди- ничного дефекта

|

h40,05t,но не более 0,5 мм l425 мм

|

h40,1t,но не более 1 мм l425 мм

|

h40,2t,но не более 2,0 мм l425 мм

|

|

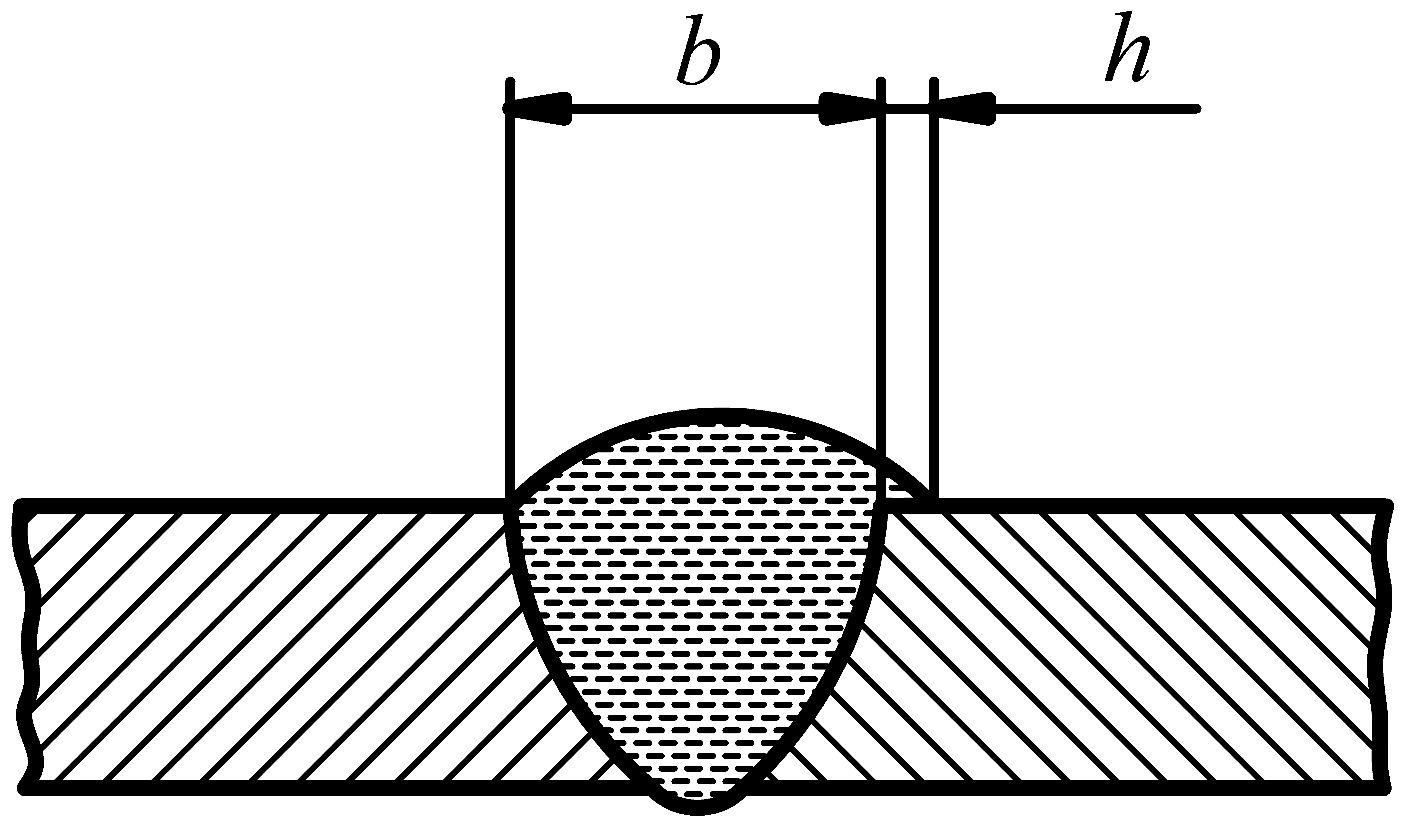

9

|

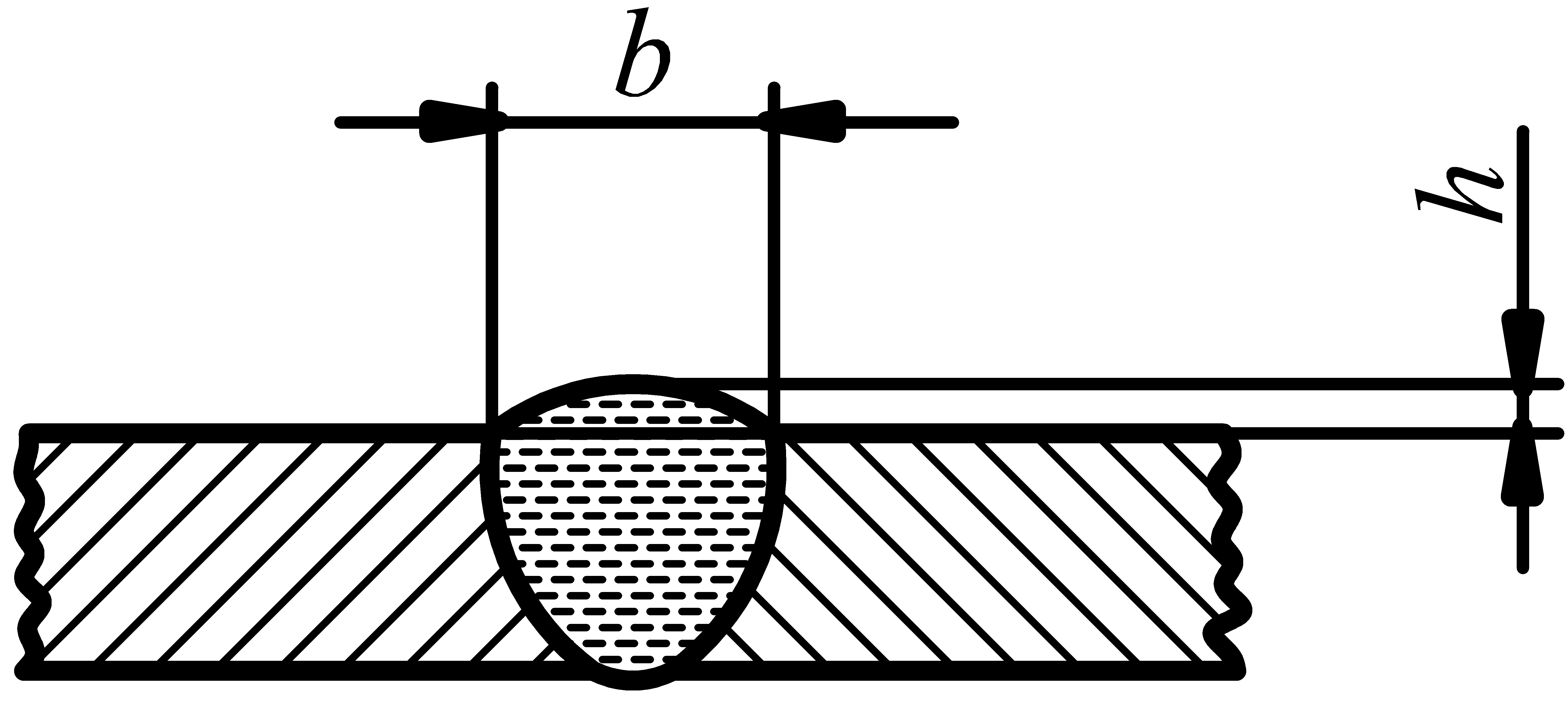

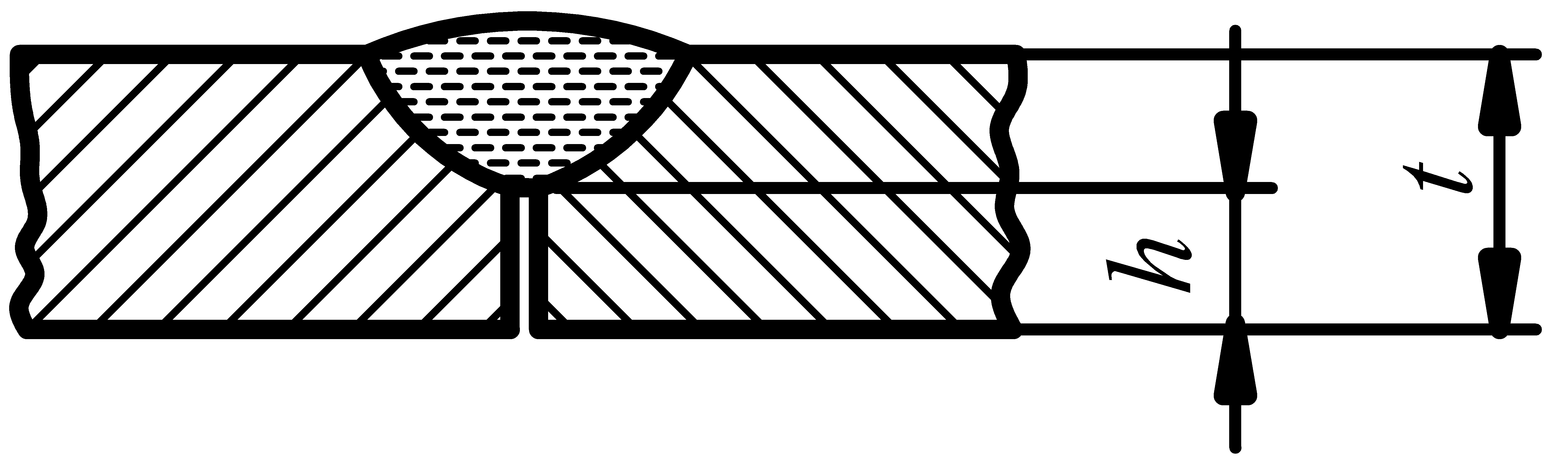

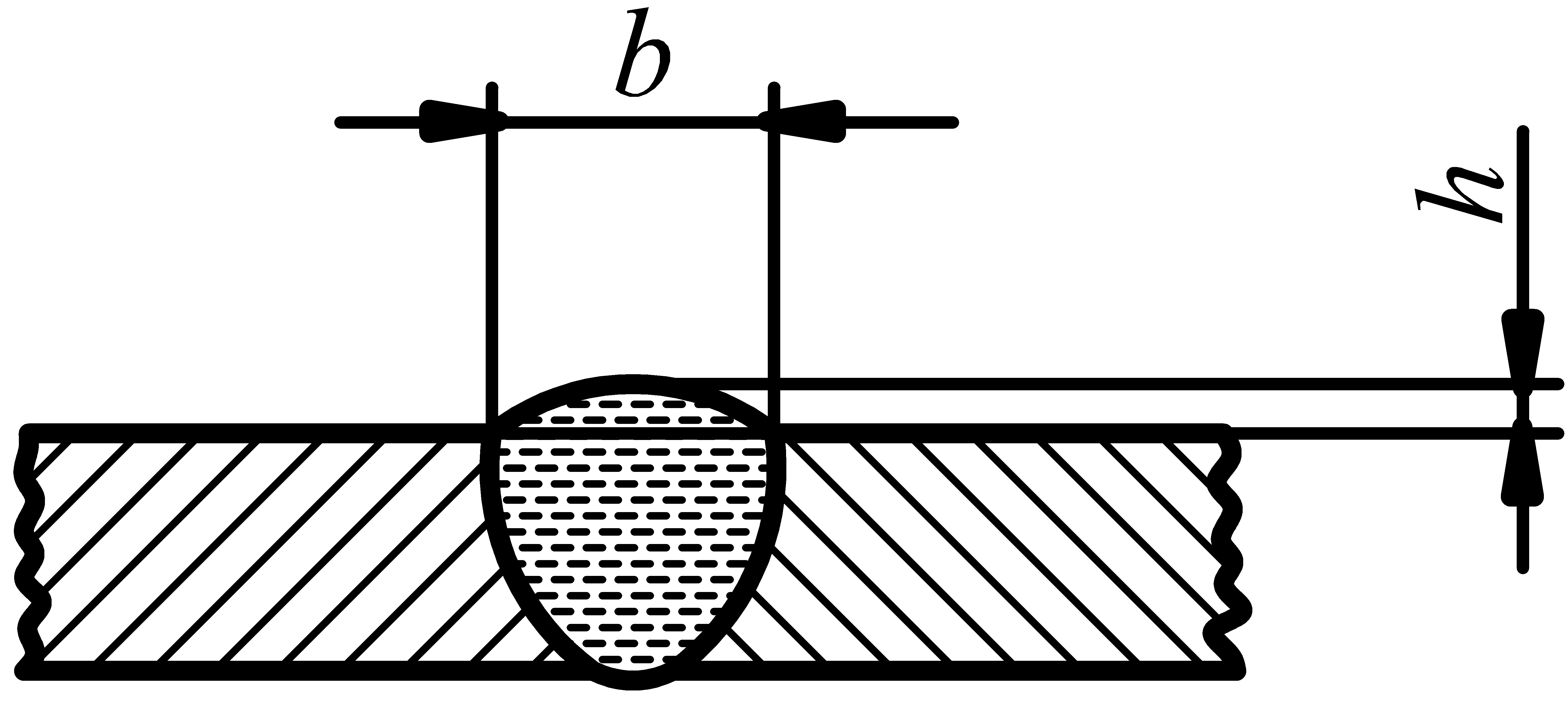

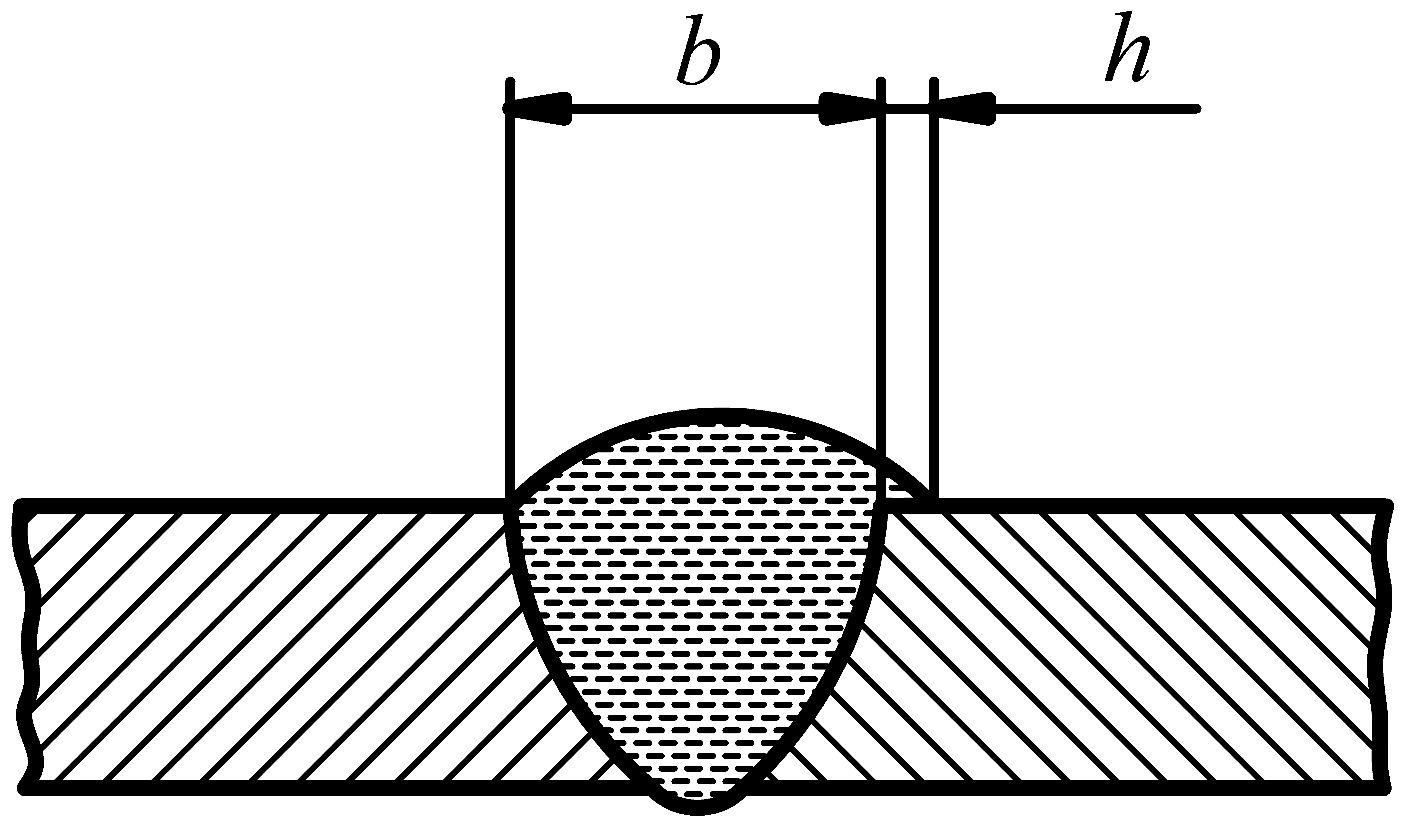

Превышение выпуклости сты- кового шва

|

502

|

h_ максималь- ная высота уси- ления

b_ ширина усиления шва

|

h41 мм + 0,1b, но не более 5 мм

|

h41 мм + 0,15b, но не более 7 мм

|

h41 мм + 0,25b, но не более 10 мм

|

|

10

|

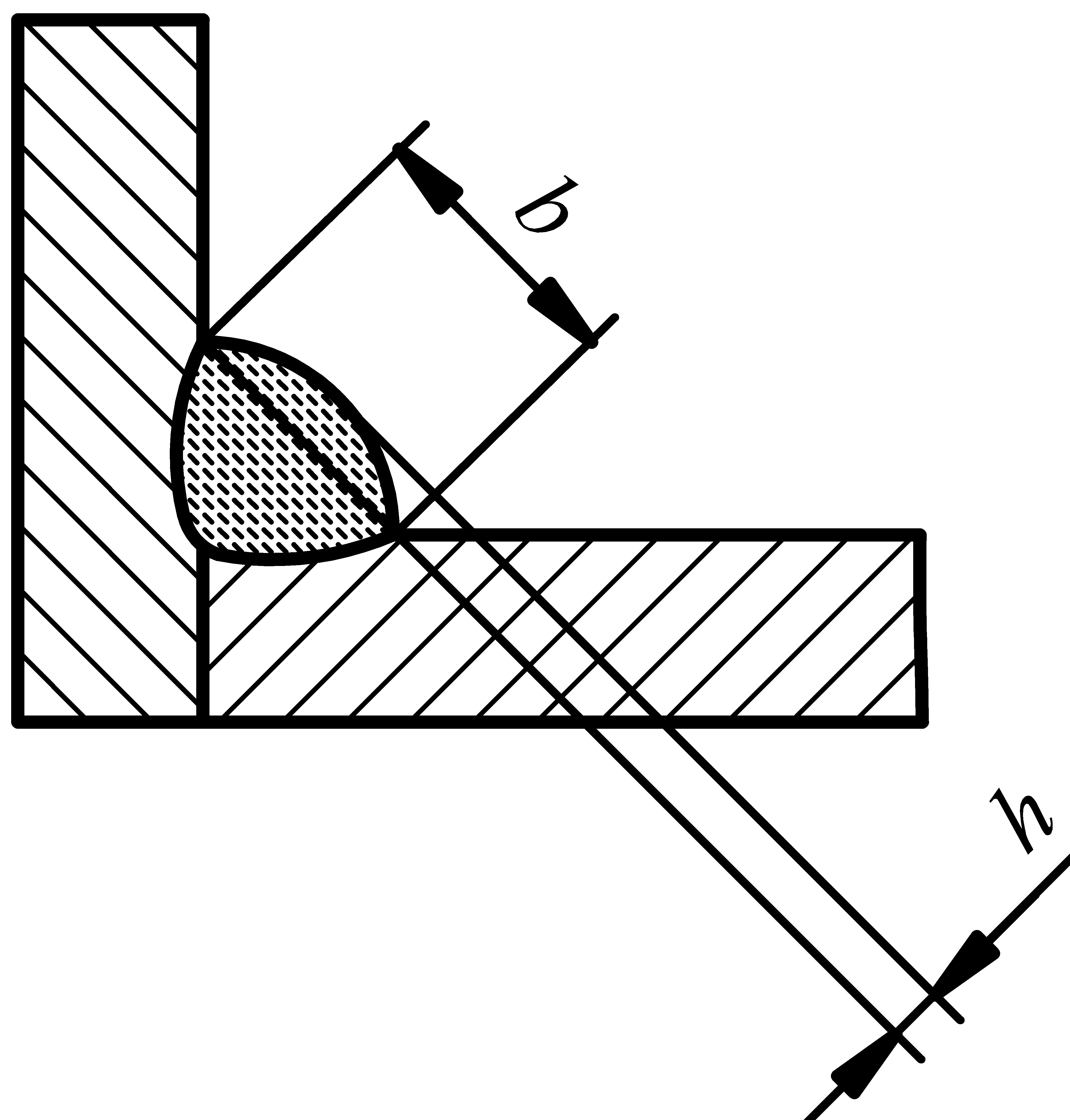

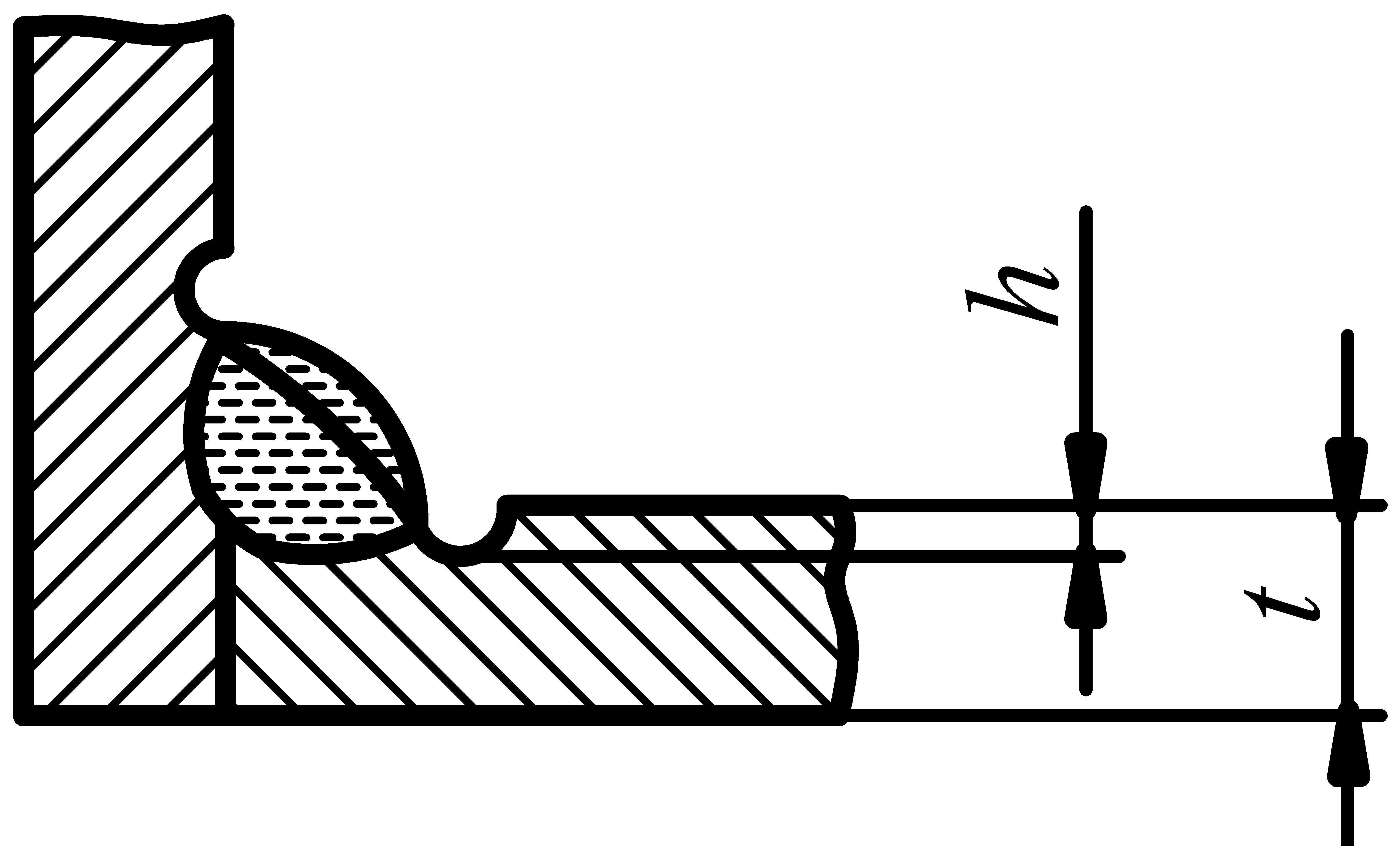

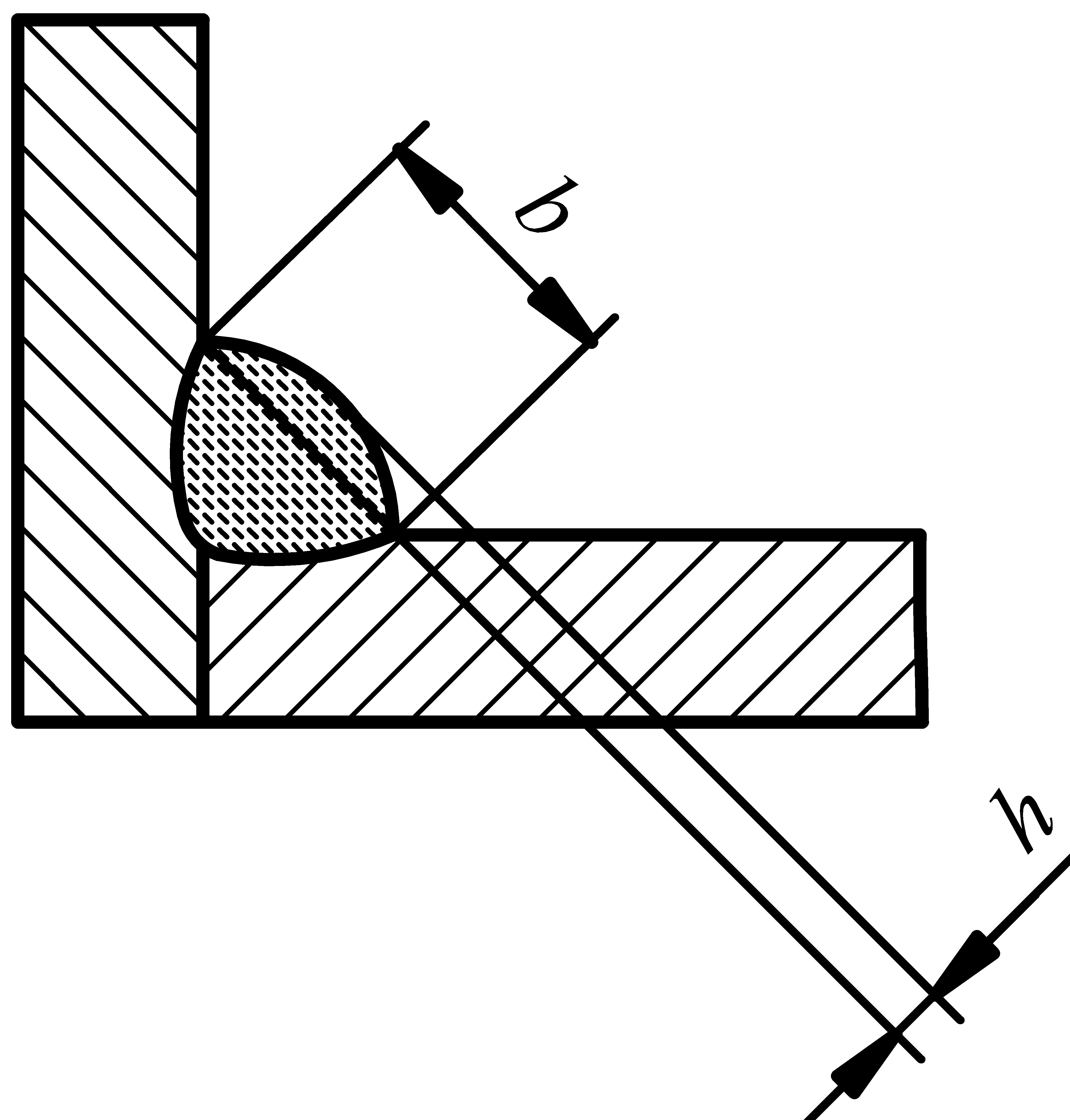

Превышение выпуклости углового шва

|

503

|

h_ максималь- ная выпуклость углового шва

b_ ширина усиления уг- лового шва

|

h41 мм + 0,1b, но не более 3 мм

|

h41 мм + 0,15b,

но не более 4 мм

|

h41 мм + 0,25b, но не более 5 мм

|

|

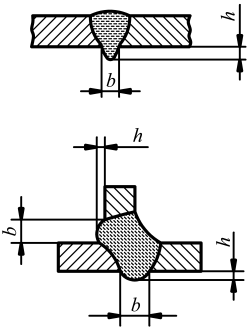

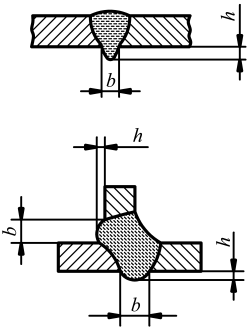

11

|

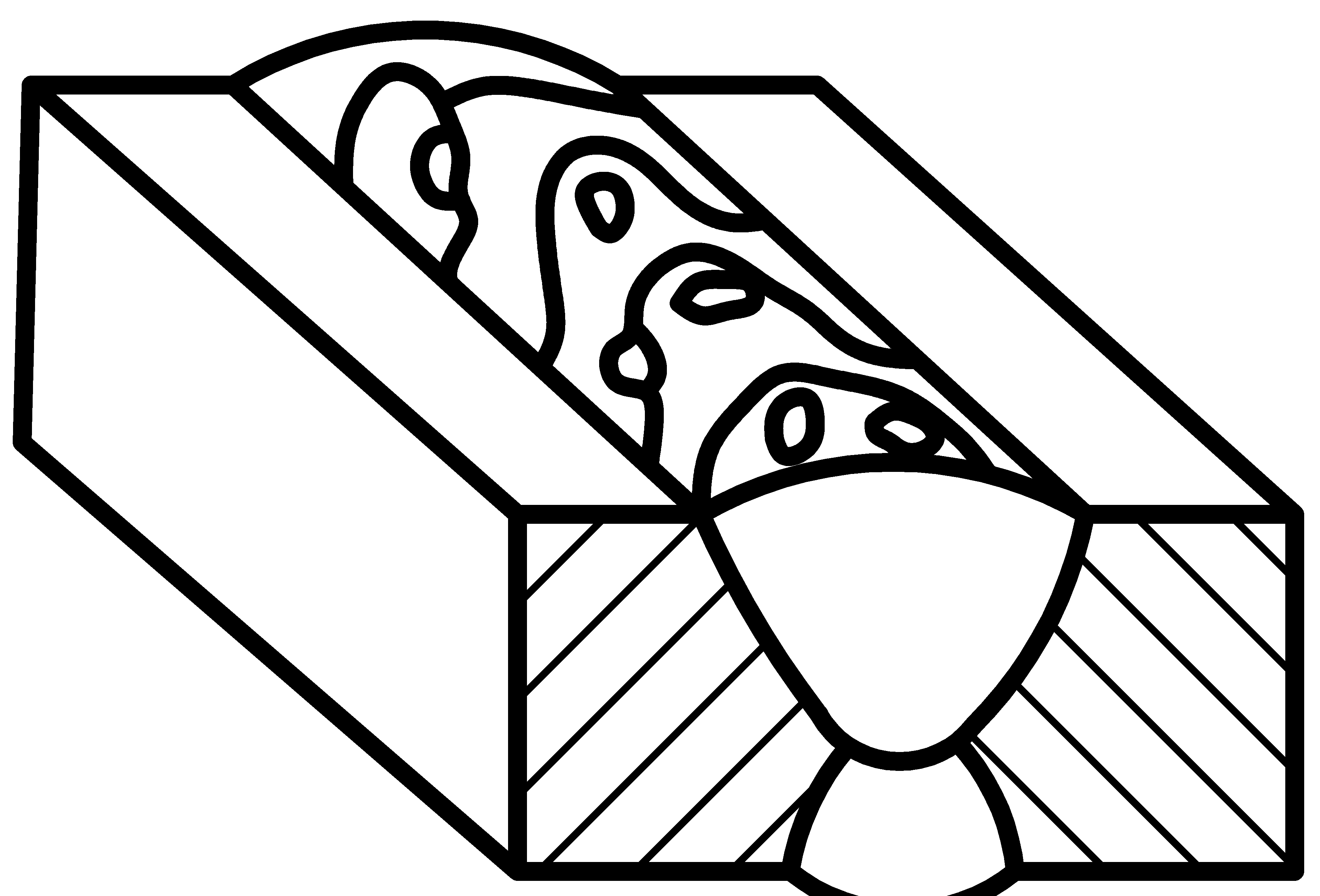

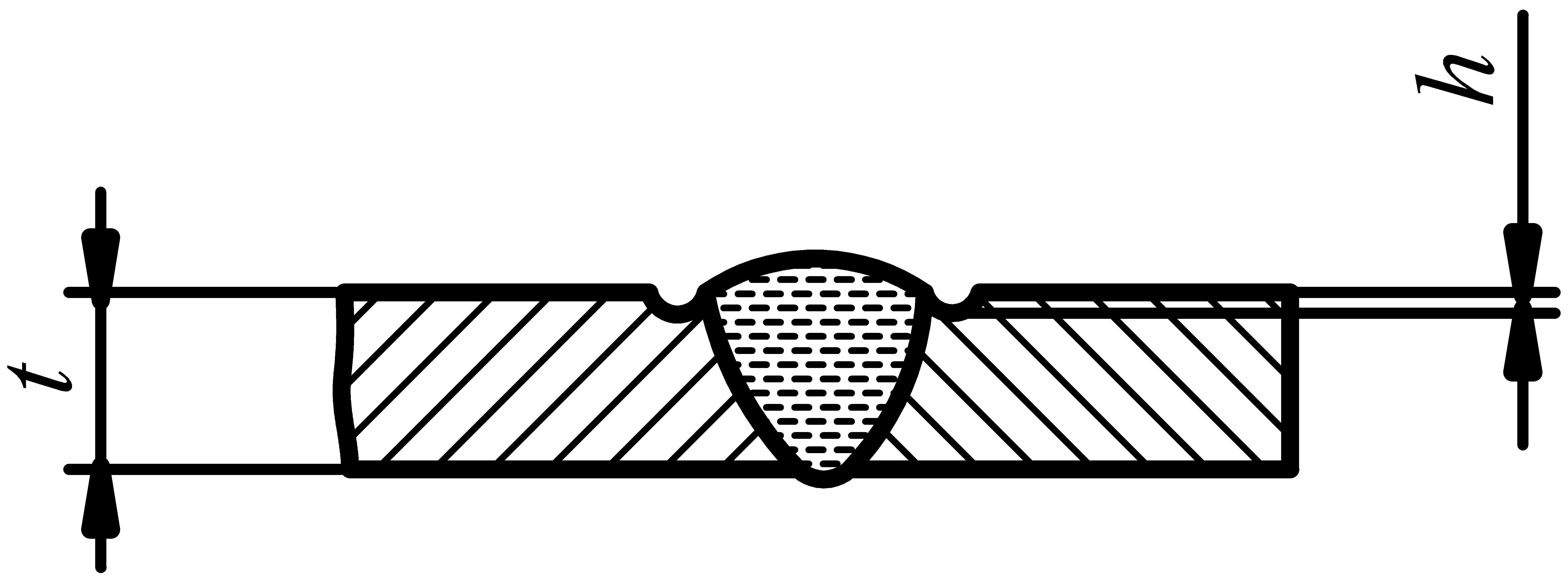

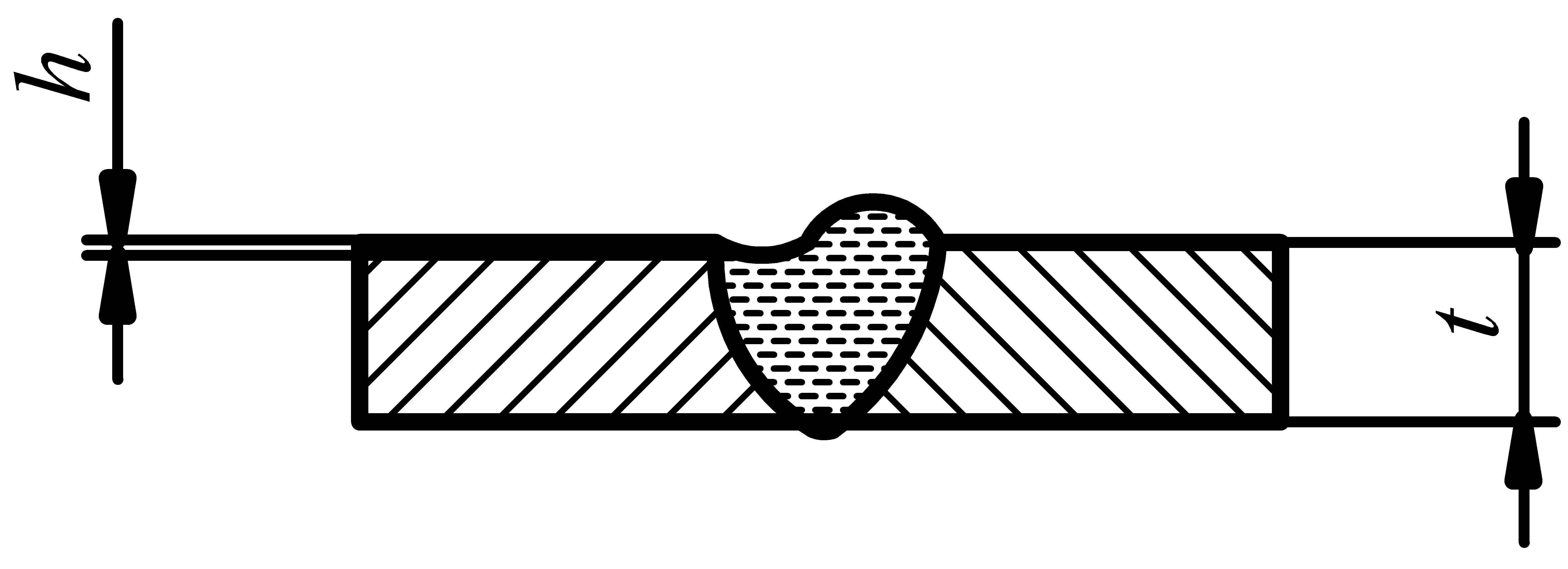

Чрезмерное проплавление (про- висание корня шва)

|

504

|

h_ максималь- ная высота про- плавления

b_ ширина проплавления

|

h41 мм + 0,2b, но не более 3 мм

|

h41 мм + 0,6b,но не более 4 мм

|

h4 1мм + 1,0b,но не более 5 мм

|

|

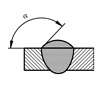

12

|

Неправильный профиль:

|

505

|

a _ угол между

|

a51508

|

a51008

|

a5908

|

Для обеспече-

|

стыкового шва

|

поверхностью

|

|

|

|

|

основного ме-

|

|

|

|

|

талла и плос-

|

|

|

|

|

костью касатель-

|

|

|

|

|

ной к поверх-

|

|

|

|

|

ности выпукло-

|

|

|

|

|

сти сварного шва

|

|

|

|

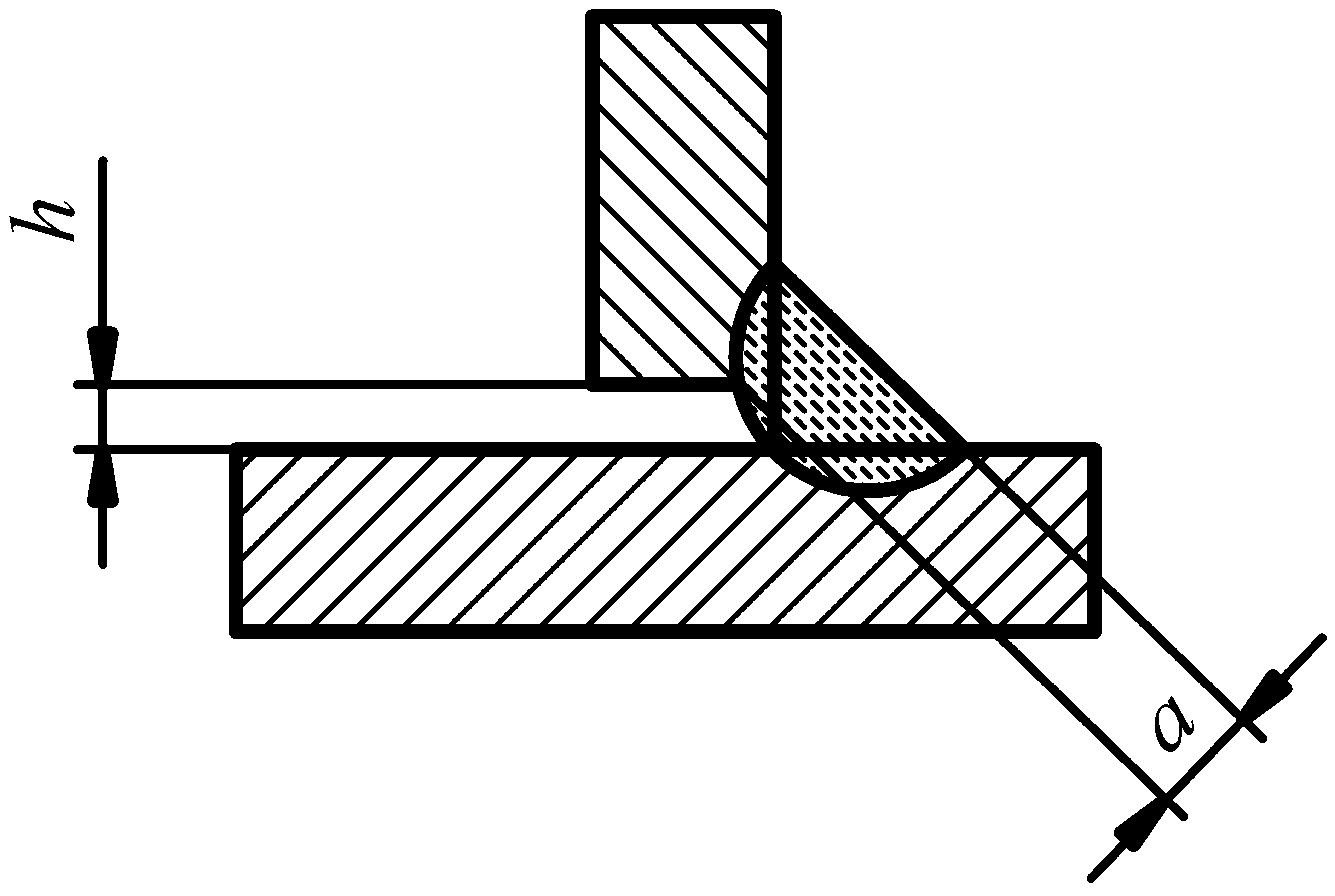

углового шва a15a, a25a

|

a51108

|

a51108

|

a5908

|

ния плавного

|

перехода для

|

уровней ка-

|

чества B и C

|

может потребо-

|

ваться спе-

|

циальная обра-

|

ботка профиля

|

сварного шва

|

13

|

Натек

|

506

|

h_ величина натека

|

Не допускается

|

Не допускается

|

h40,2b

|

|

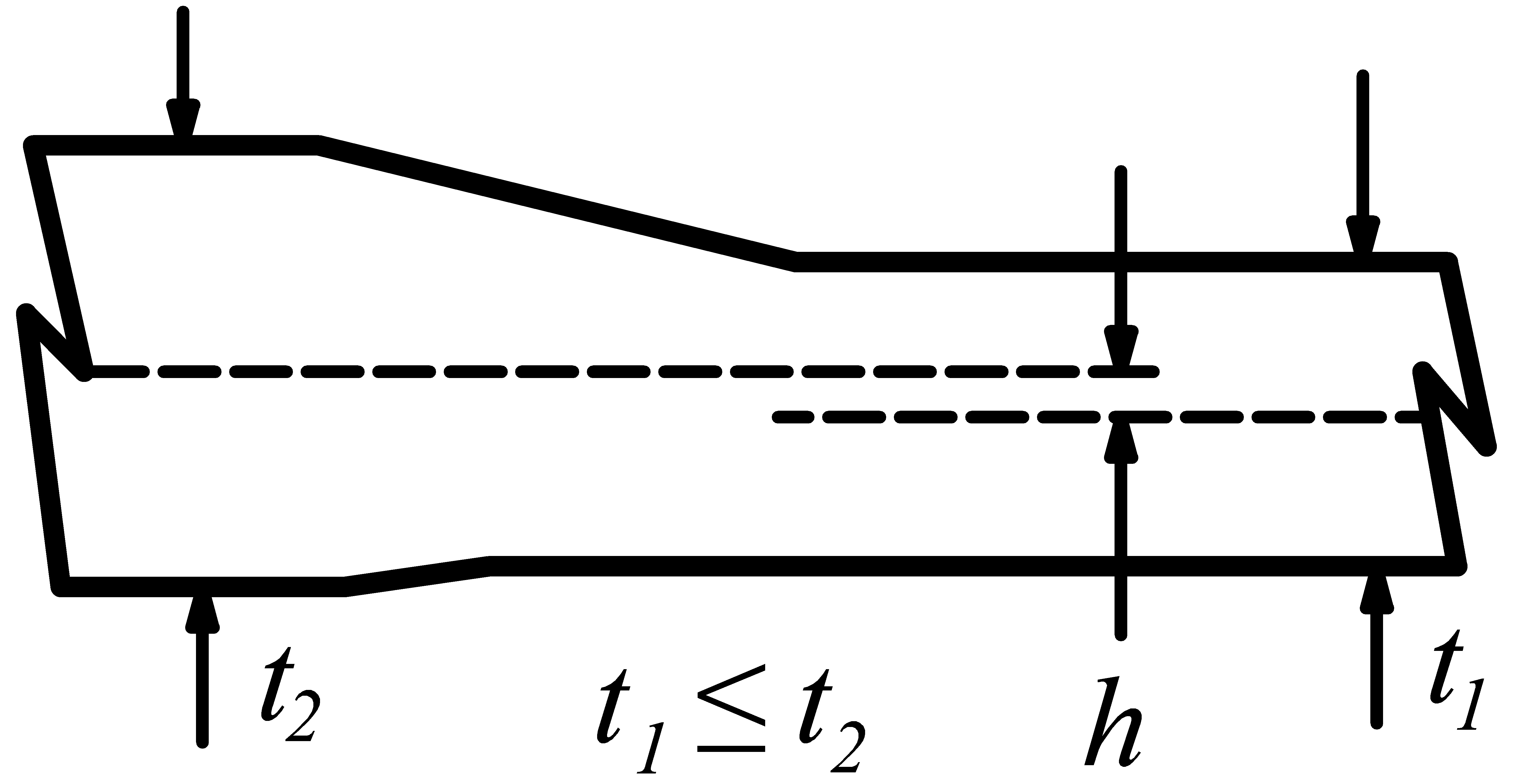

14

|

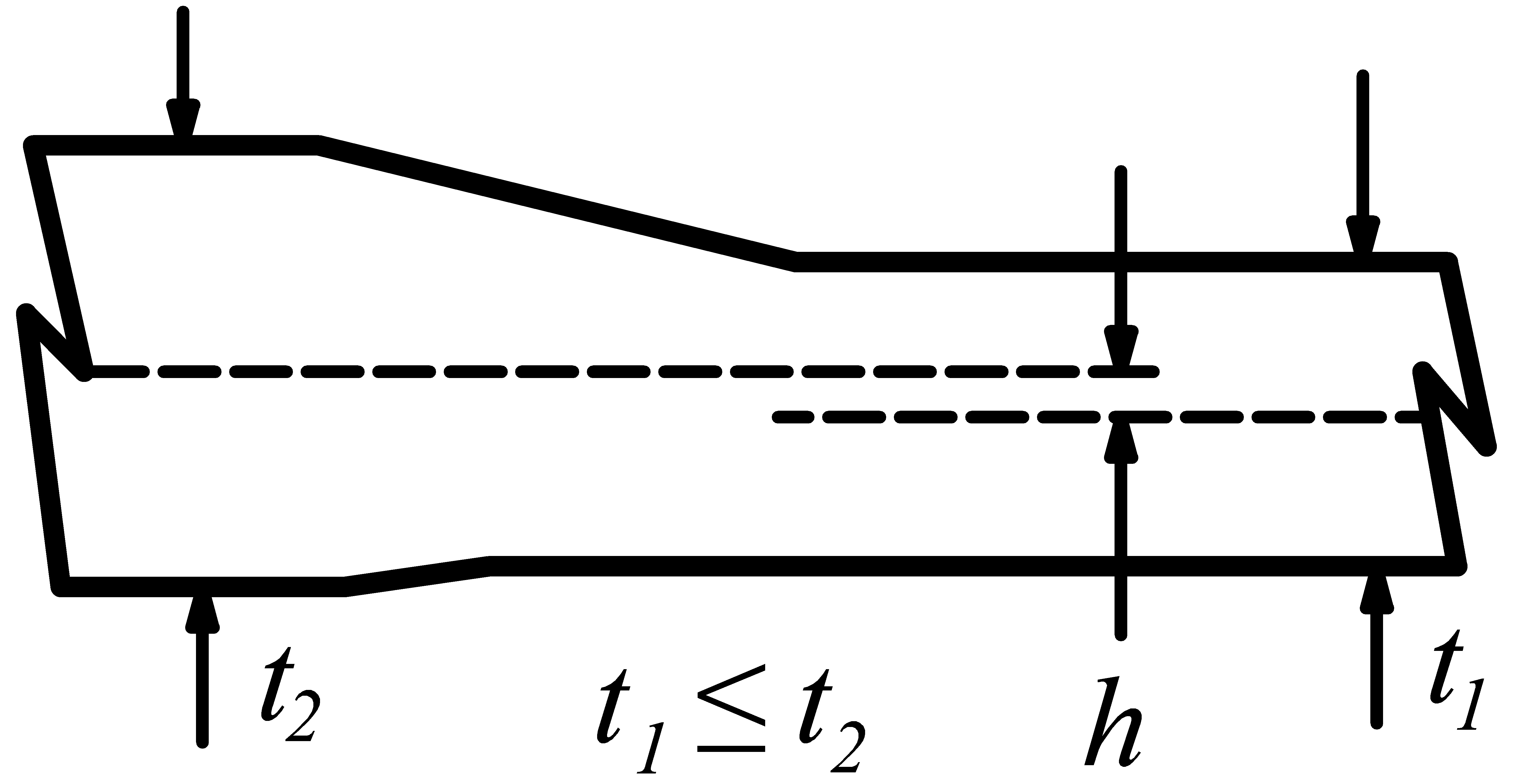

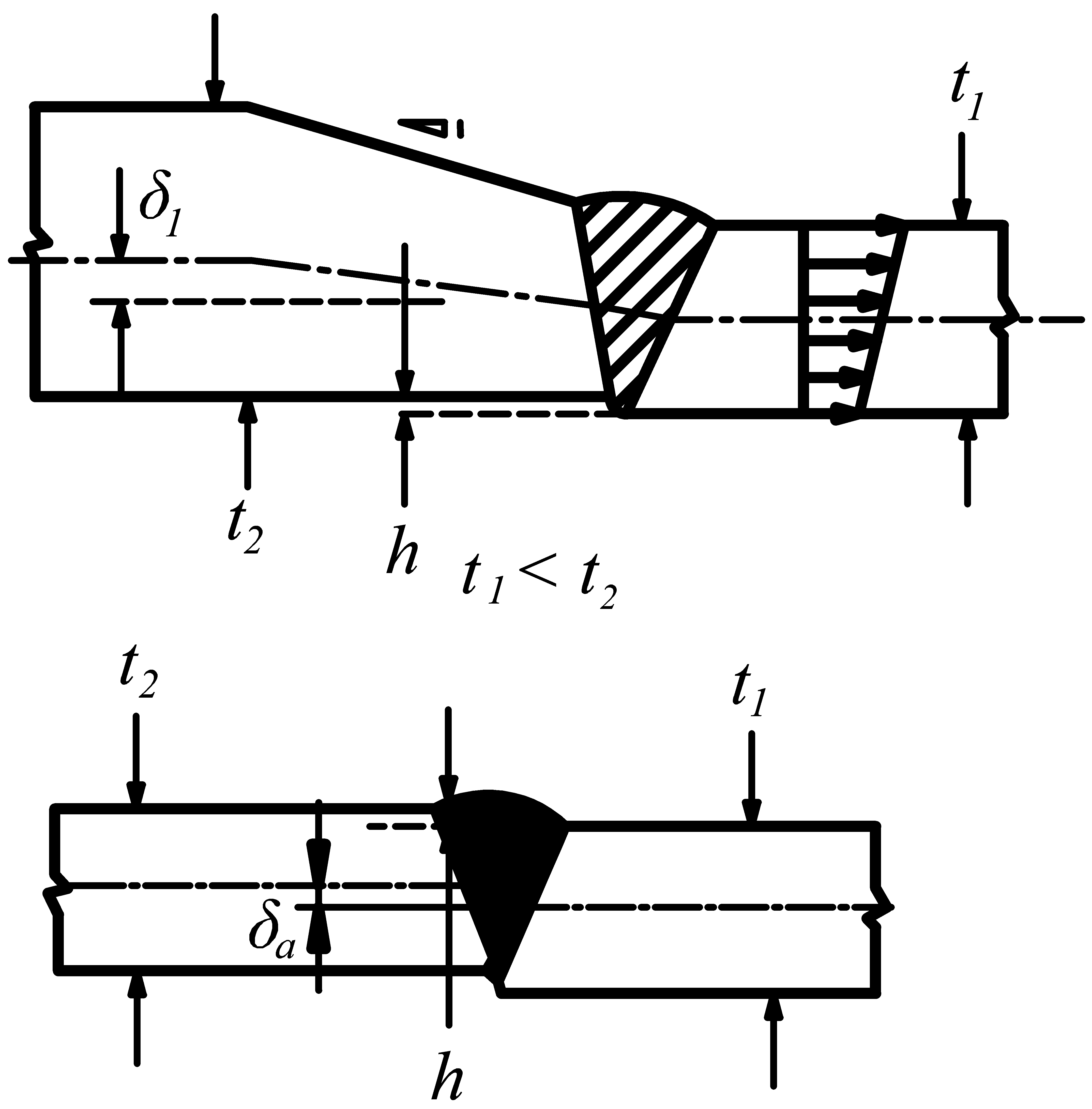

Линейное смещение стыковых соединения листов и пазов труб:

проектируемых как симмет- ричные

проектируемых как несим-метричные

|

5071

|

h_ величина линейного сме- щения:

опреде ляется как отклонение осевых линий, проходящих по середине тол- щины листов

определяется как отклонение об- щей наружной линии пластин

|

h40,1t1, но не более 3 мм

h40,1t1, но не более 3 мм

|

h4 0,15 t1 ,

но не более 4 мм

h40,15t1, но не более 4 мм

|

h40,25t1, но не более 5 мм

h40,25t1, но не более 5 мм

|

|

15

|

Линейное смещение кольцевых швов труб

|

5072

|

h_ величина линейного сме- щения, опре- деляемого по отклонению на- ружного диа- метра сваривае- мых труб

t= min{t1 и t2}

|

h40,5t, но не более 2 мм

|

h40,5t, но не более 3 мм

|

h40,5t, но не более 4 мм

|

|

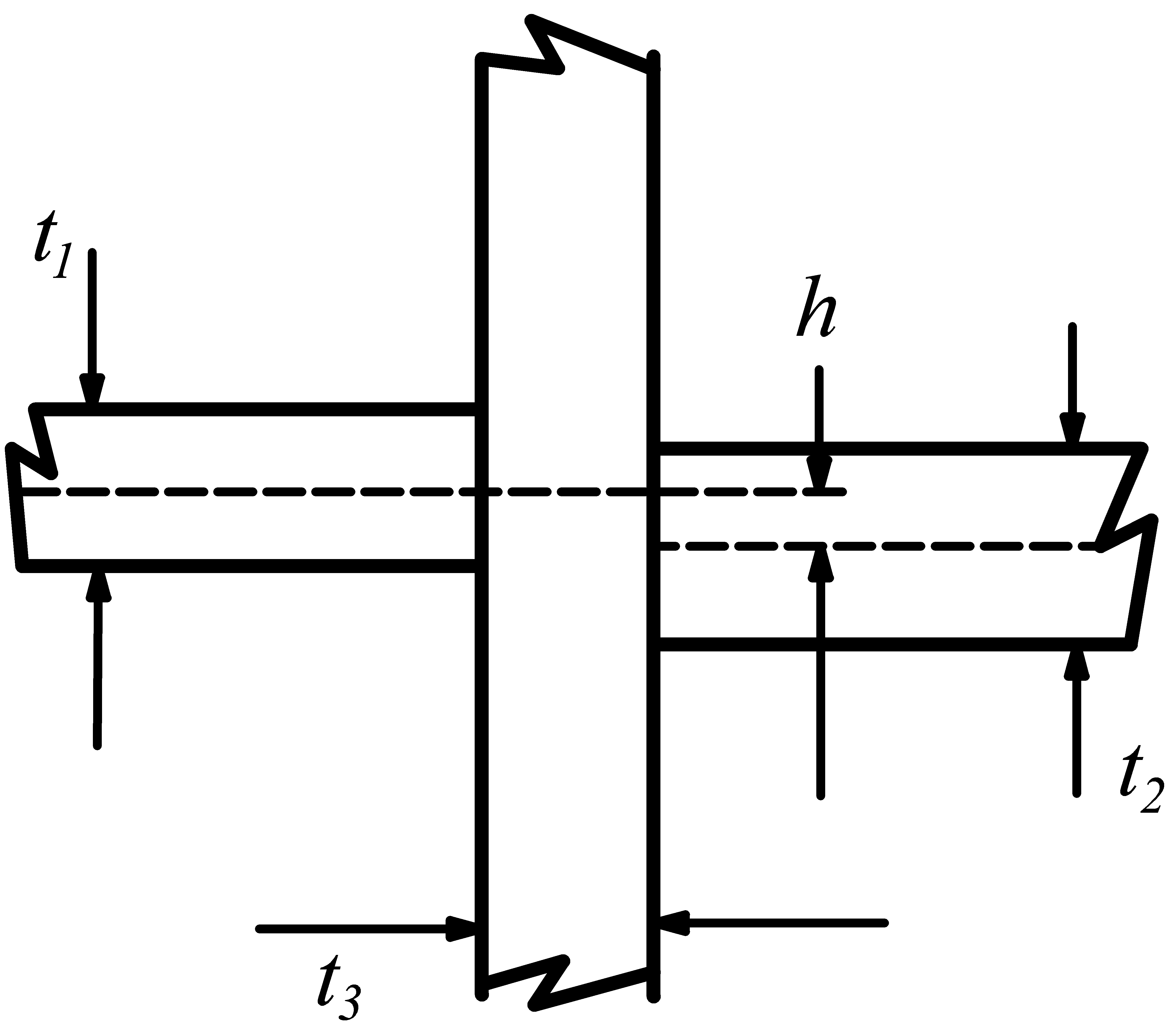

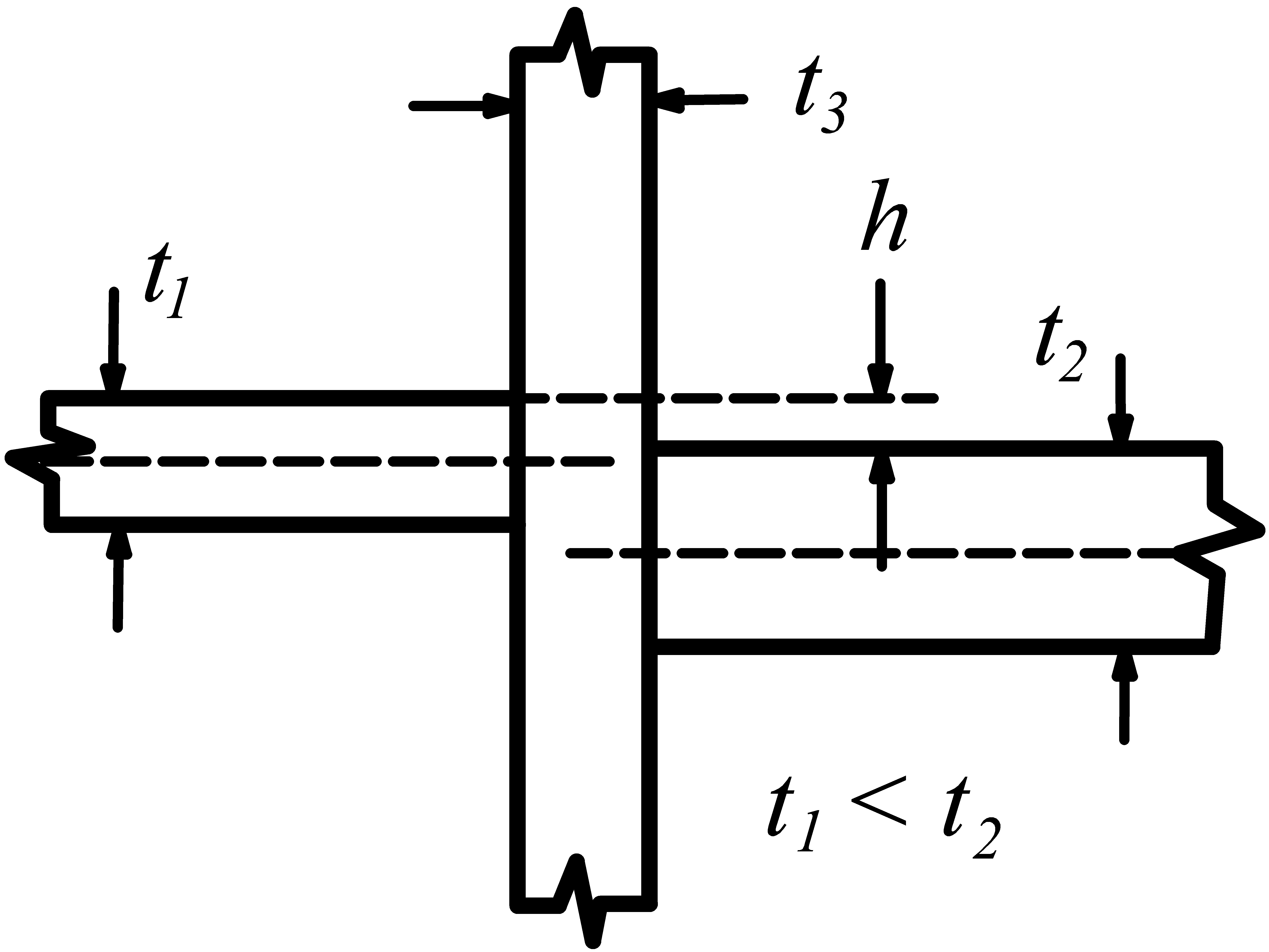

16

|

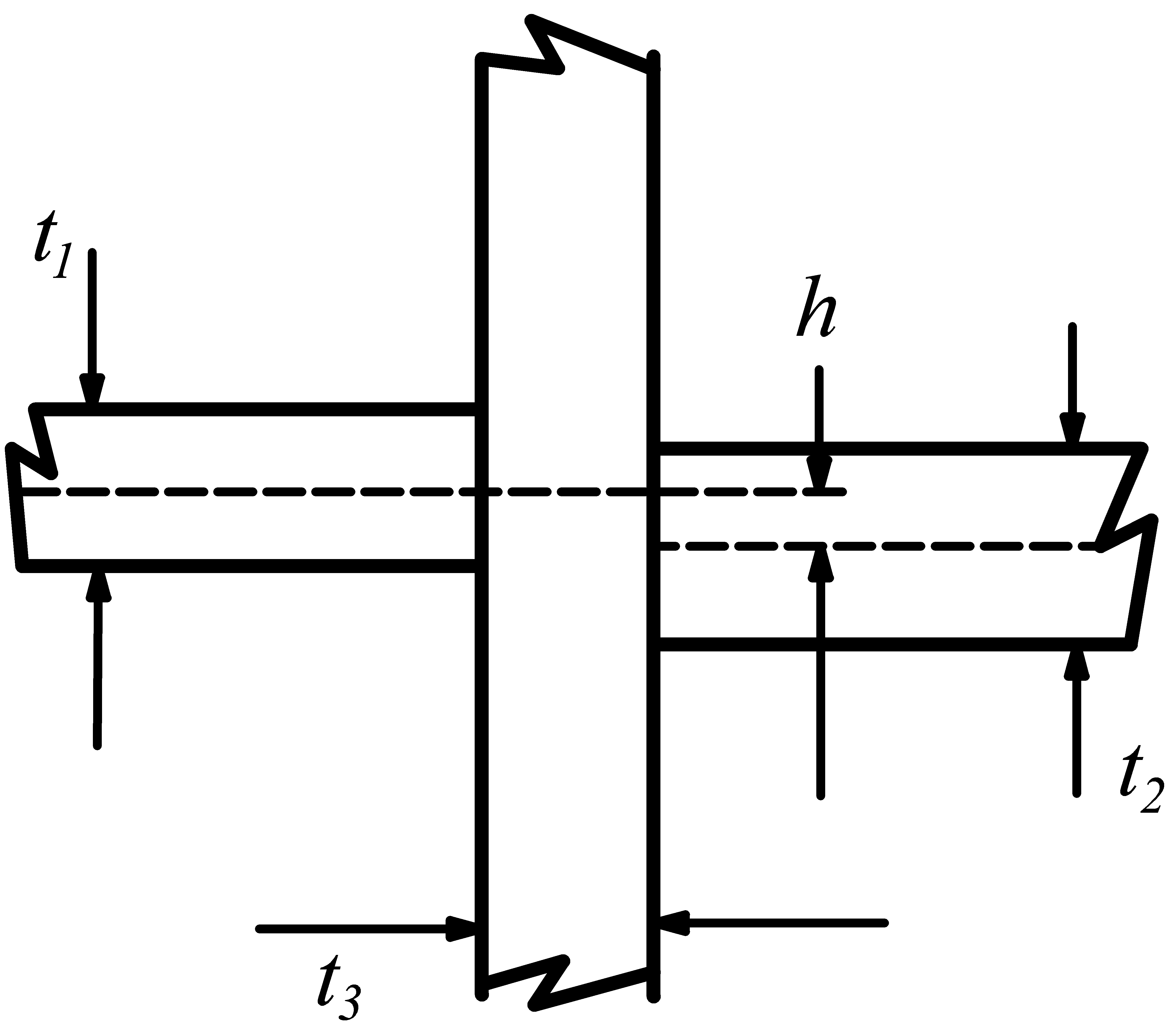

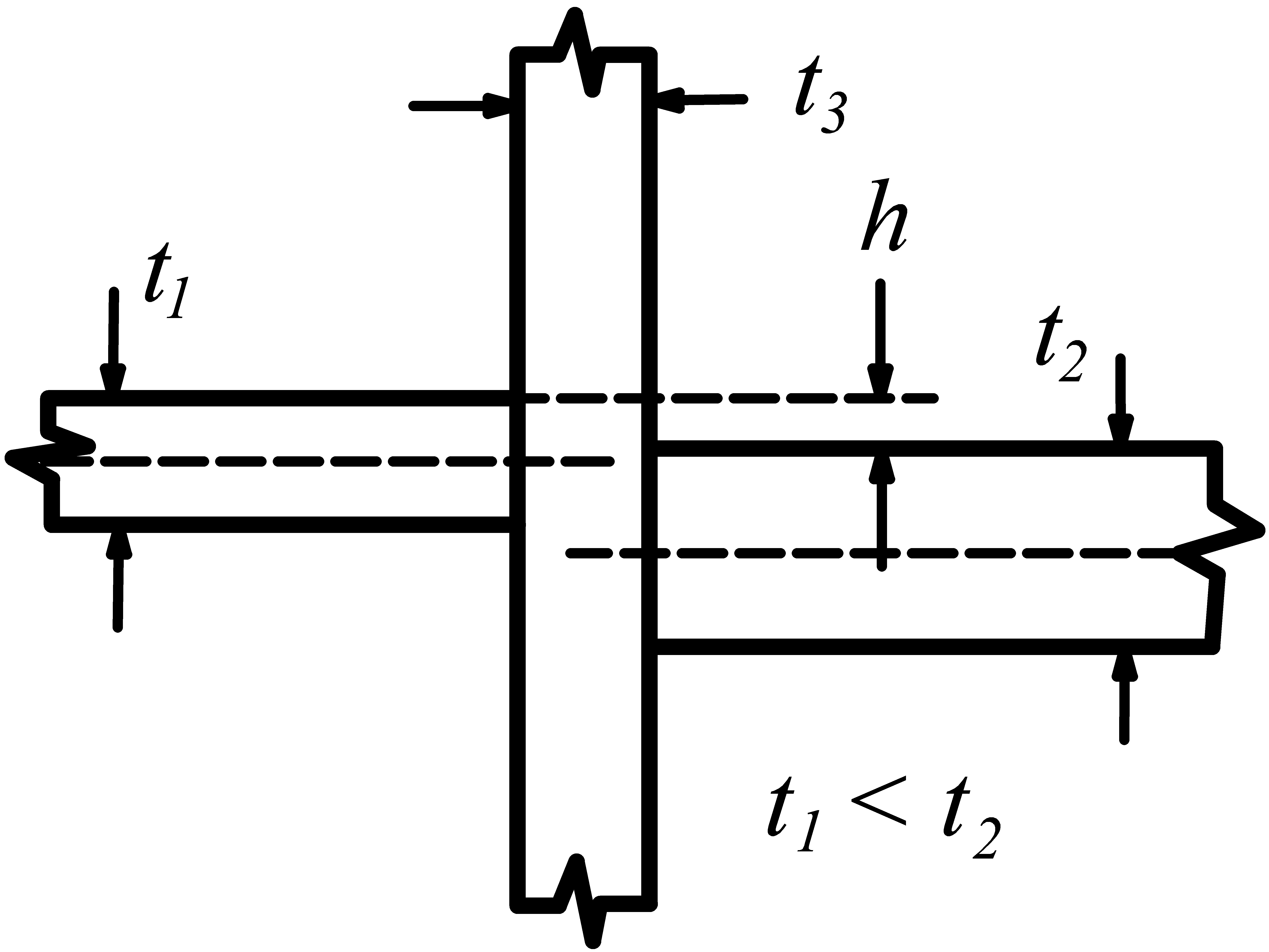

Линейное смещение кресто- образных соединений: проектируемых как симмет- ричное

проектируемых как несим- метричное

|

|

h_ величина линейного сме- щения:

определяется как отклонение осевых линий, проходящих по середине тол- щины листов

t= min{t1, t2 и t3}

определяется как отклонение о б щ е й н а - ружной линии пластин

t= min{t1, t2 и t3}

|

h40,15t

h40,15t

|

h40,30t

h40,30t

|

h40,50t

h40,50t

|

|

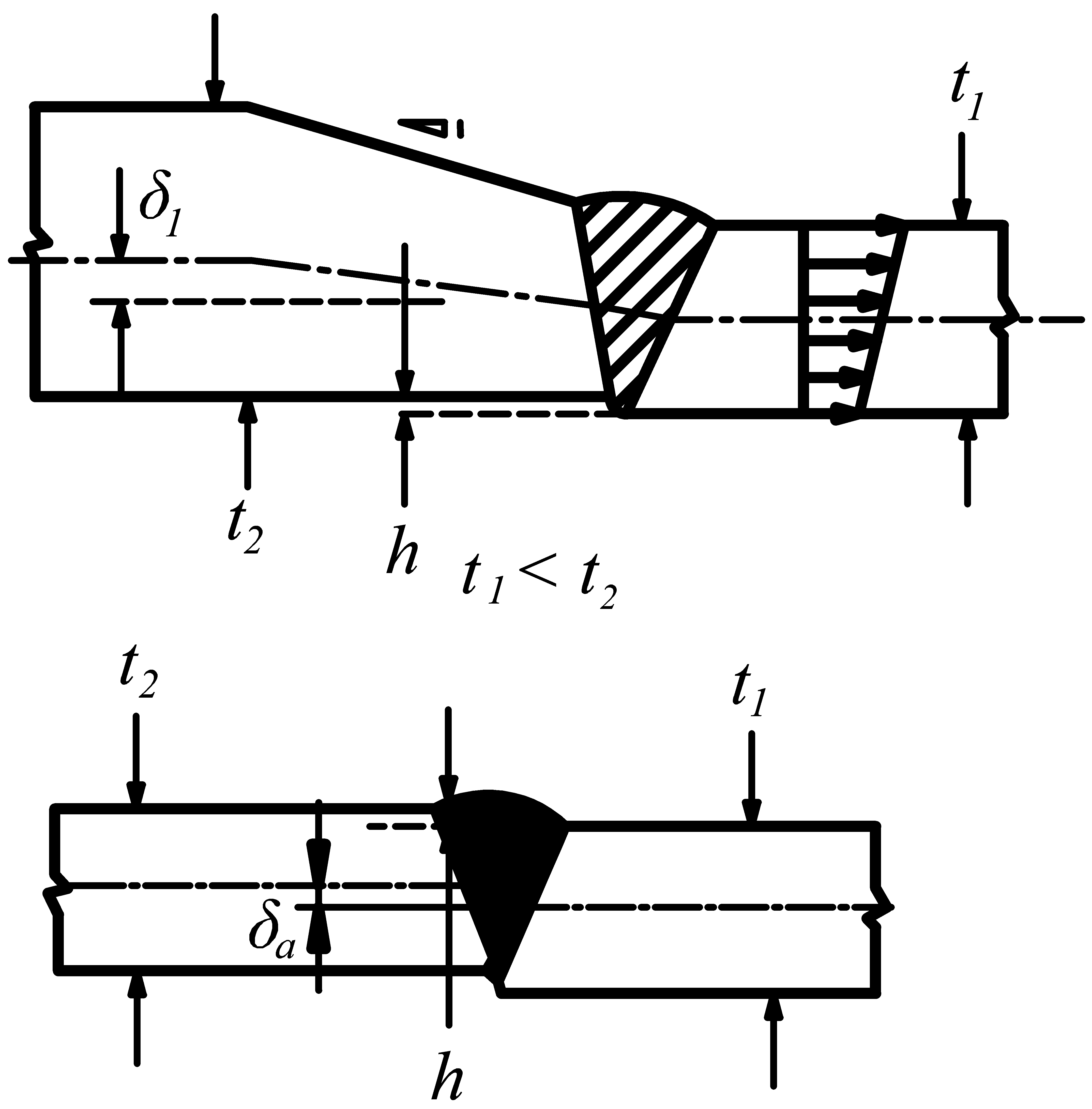

17

|

Протек

|

509

|

h _ глубина

|

h40,05t1, но

|

h40,1t1, но

|

h40,25t1, но

|

|

Нез аполненная разделка

|

511

|

протека или не-

|

не более 5 мм

|

не более 1 мм

|

не более 2,0 мм

|

заполнения раз-

|

|

|

|

делки

|

|

|

|

l_ протяжен-

|

l425 мм

|

l425 мм

|

l425 мм

|

ность дефекта

|

18

|

Прожог (вытекание сварочной ванны с образованием сквоз- ного отверстия в сварном шве)

|

510

|

|

Не допускается

|

Не допускается

|

Не допускается

|

|

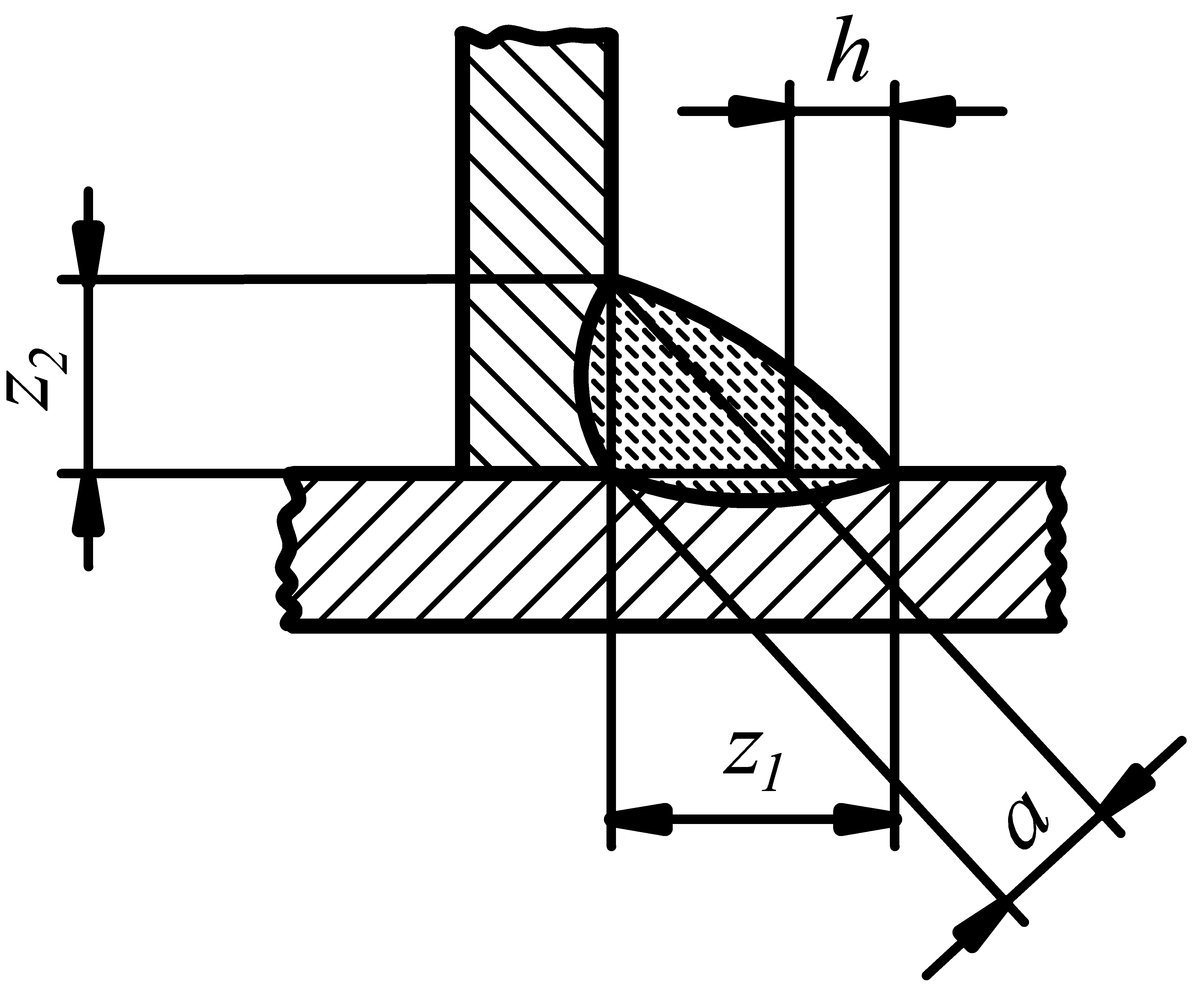

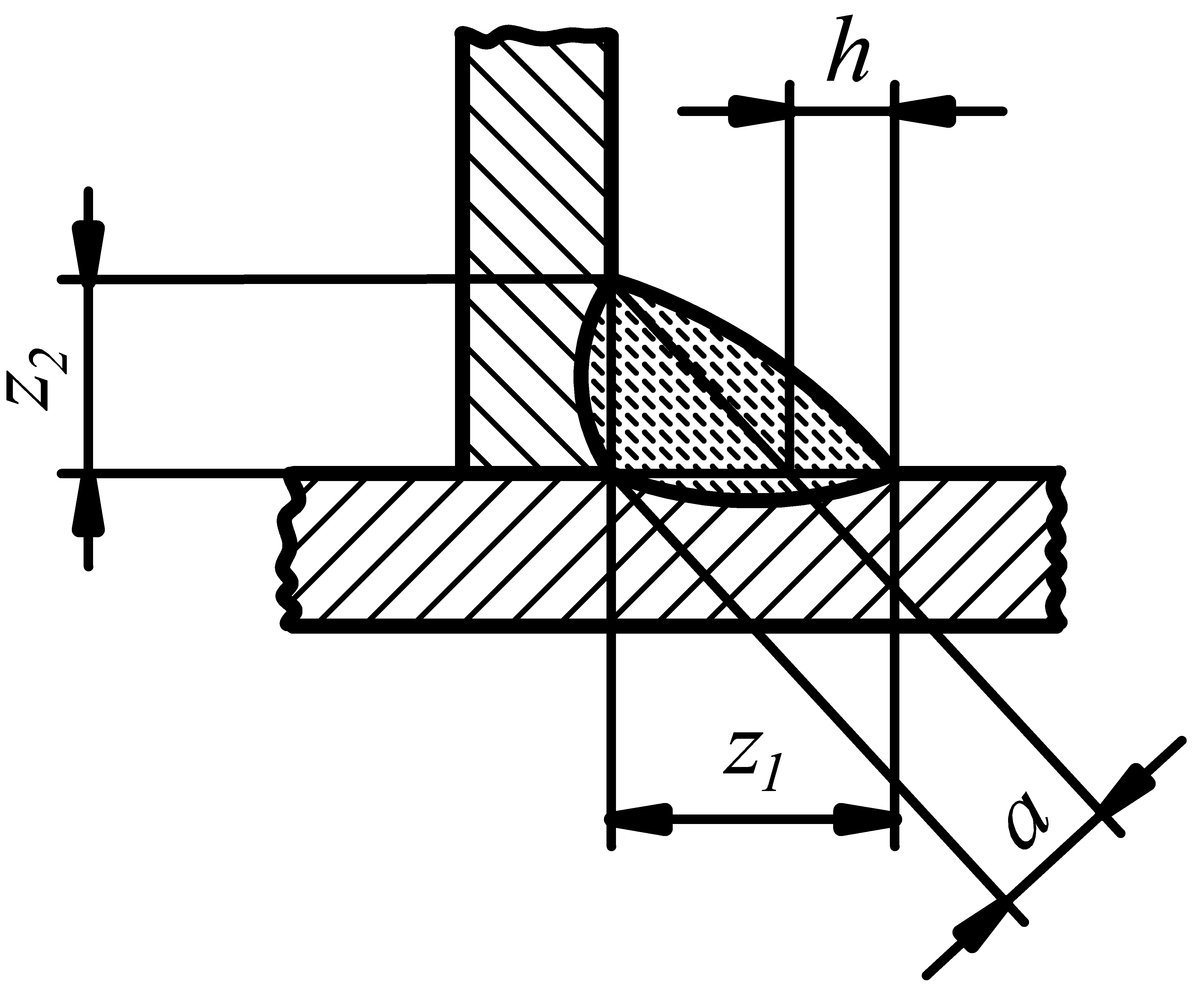

19

|

Асимметрия углового шва

|

512

|

h= z1 7 z2 _ величина асим- метрии (раз- личие вели- чины катетов)

|

h41,5 мм + 0,15a

|

h41,5 мм + 0,15a

|

h41,5 мм + 0,15a

|

|

20

|

Неровная поверхность шва: бугристость и чешуйчатость;

западания между валиками

|

514

|

h_ величина бугристости и чешуйчатости

h_ величина западаний меж- ду валиками

|

h41,5 мм

h41,5 мм

|

h42 мм

h42 мм

|

h42 мм

h42 мм

|

Измерение ве- личины запада- ний между вали- ками следует производить на базе 12 мм, а бугристости и чешуйчатости – между верши- нами бугорков

и чешуек.

|

21

|

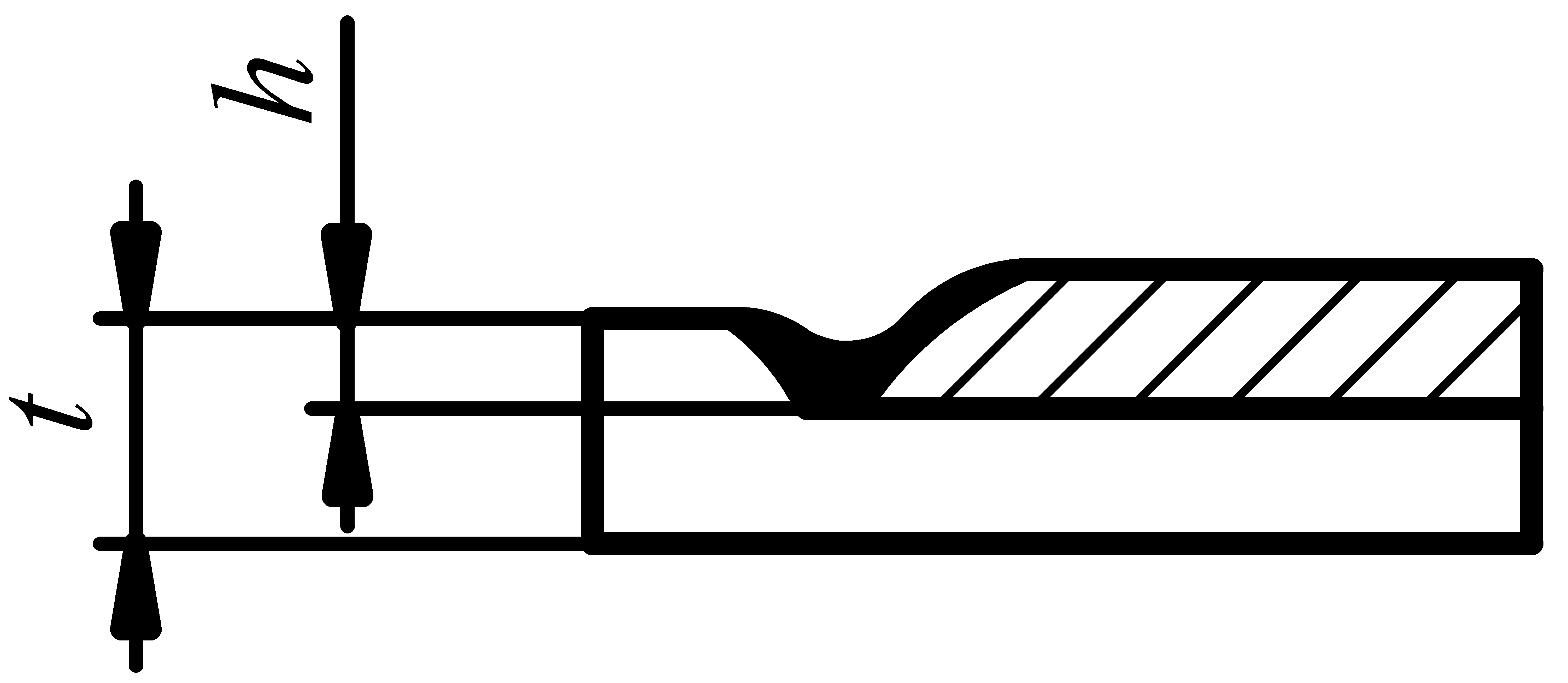

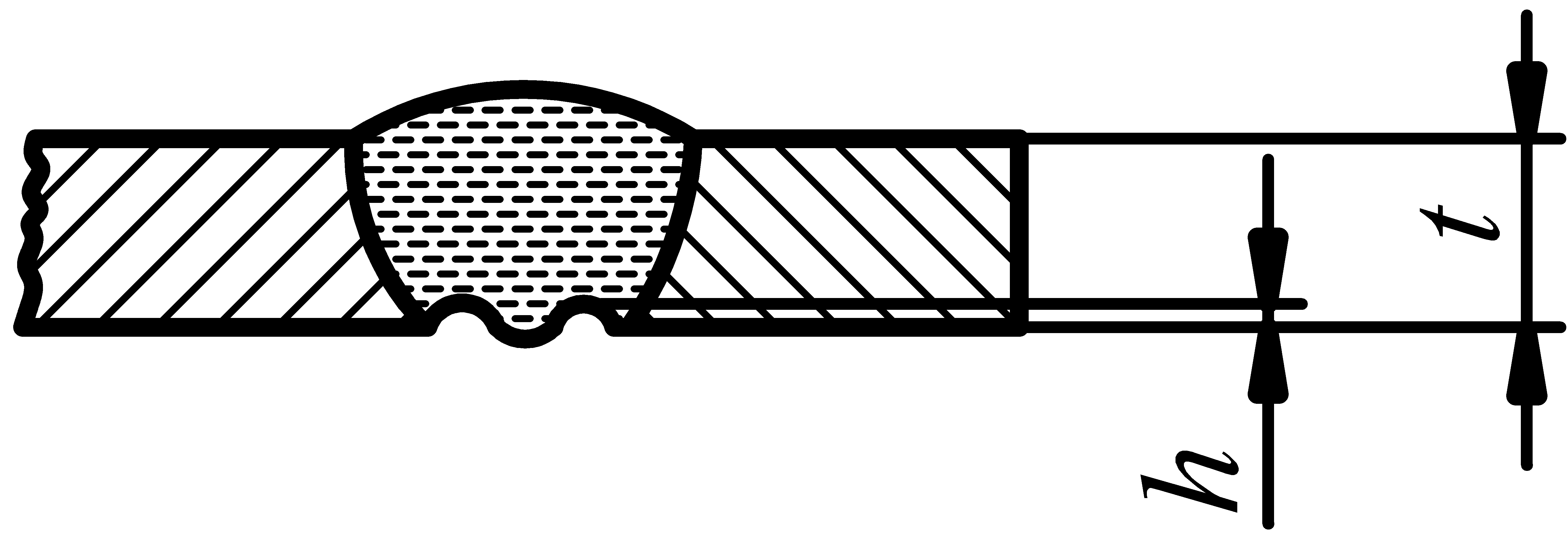

Вогнутость (утяжка) корня шва

|

515

|

h_ величина вогнутости

l_ протяжен- ность дефекта

|

h40,05t,но не более 0,5 мм

l425 мм

|

h40,1t,но не более 1 мм

l425 мм

|

h40,2t,но

не более 2,0 мм

l425 мм

|

|

22

|

Корневая пористость: губчатое образование в корне шва, возникшее вследствие выделе- ния газа в процессе кристал- лизации (например, при недостаточной газовой защите корня шва).

|

516

|

|

Не допускается

|

Не допускается

|

Допускается, но только локальная

|

Для уровня D может не допус- каться из ус- ловий окраски

|

23

|

Плохое повторное возбуждение дуги: местная неровность по- верхности в месте возобновле- ния сварки

|

517

|

|

Не допускается

|

Не допускается

|

Допускается

|

Для уровня D может не допус- каться из ус- ловий окраски

|

24

|

Занижение толщины углового шва

|

5213

|

h_ величина з а н и ж е н и я (уменьшения от номинального значения) тол- щины углового шва «a»

l_ протяжен- ность дефекта

|

Не допускается

|

h40,3 мм+0,1a,но не более 1 мм

l425 мм

|

h40,3 мм + 0,1a,но не более 1 мм

l425 мм

|

|

25

|

Превышение толщины углового шва

|

5214

|

h_ величина превышения но- минального зна- чения толщины углового шва «а»

|

h41 мм + 0,15a,но не более 3 мм

|

h41 мм + 0,2aно не более 4 мм

|

Не лимитируется

|

|

26

|

Ожог дугой: местное повреж- дение поверхности основного металла рядом со сварным швом из-за горения дуги вне разделки кромок

|

601

|

|

Не допускается

|

Не допускается

|

Допускается, если не нару- шены свойства основного металла

|

См. табл. 9.13 части А, стандарта МАКО № 47

|

27

|

Брызги металла

|

602

|

|

Не допускаются

|

Подлежат удалению исходя из требований к системе покрытия

|

См. п. 4.2.4.2

части А, стандарта МАКО № 47

|

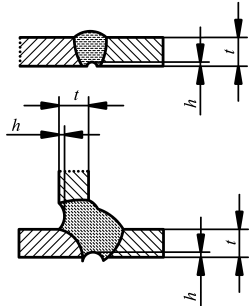

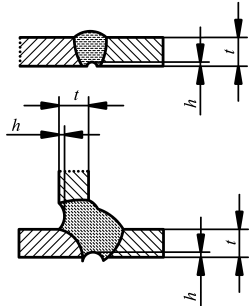

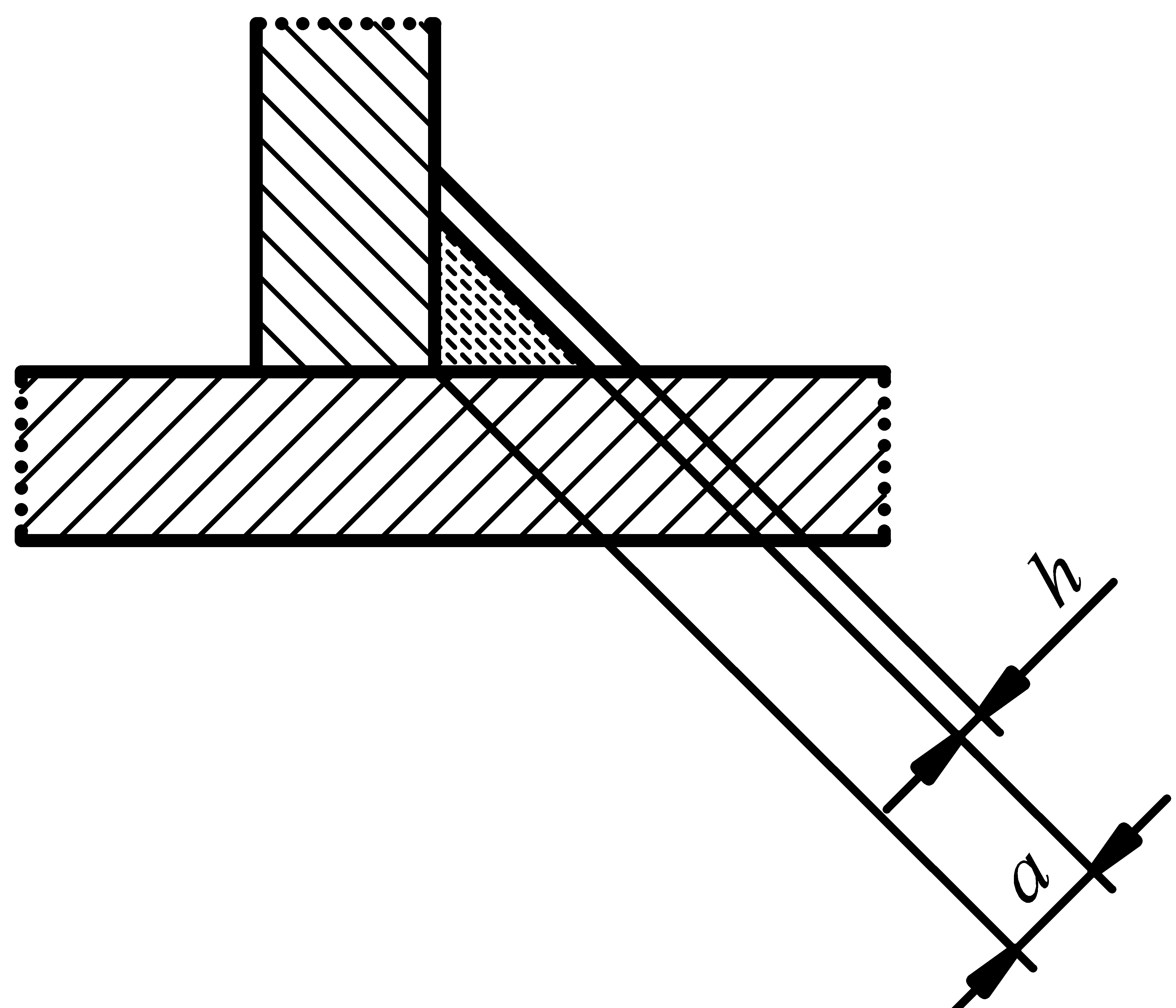

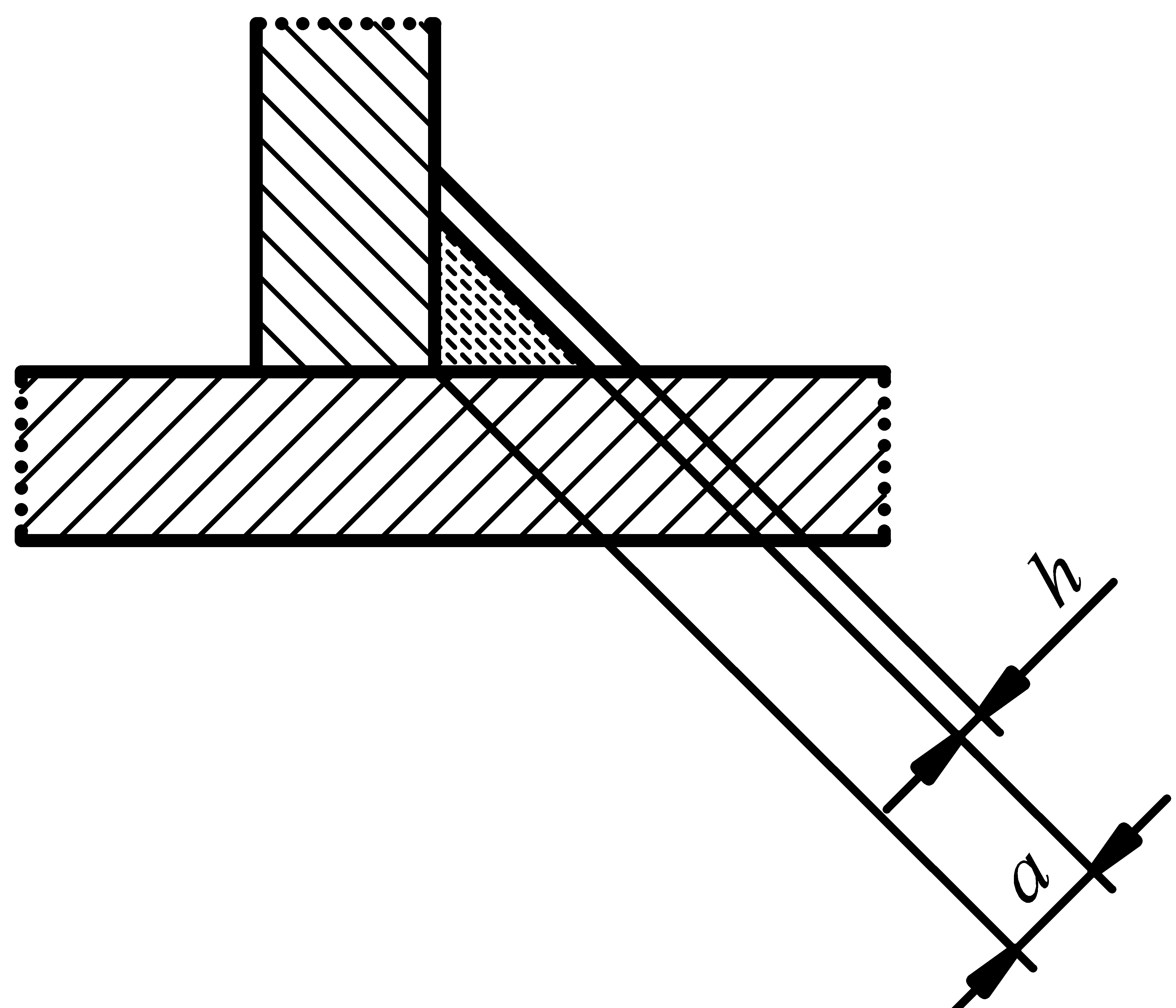

28

|

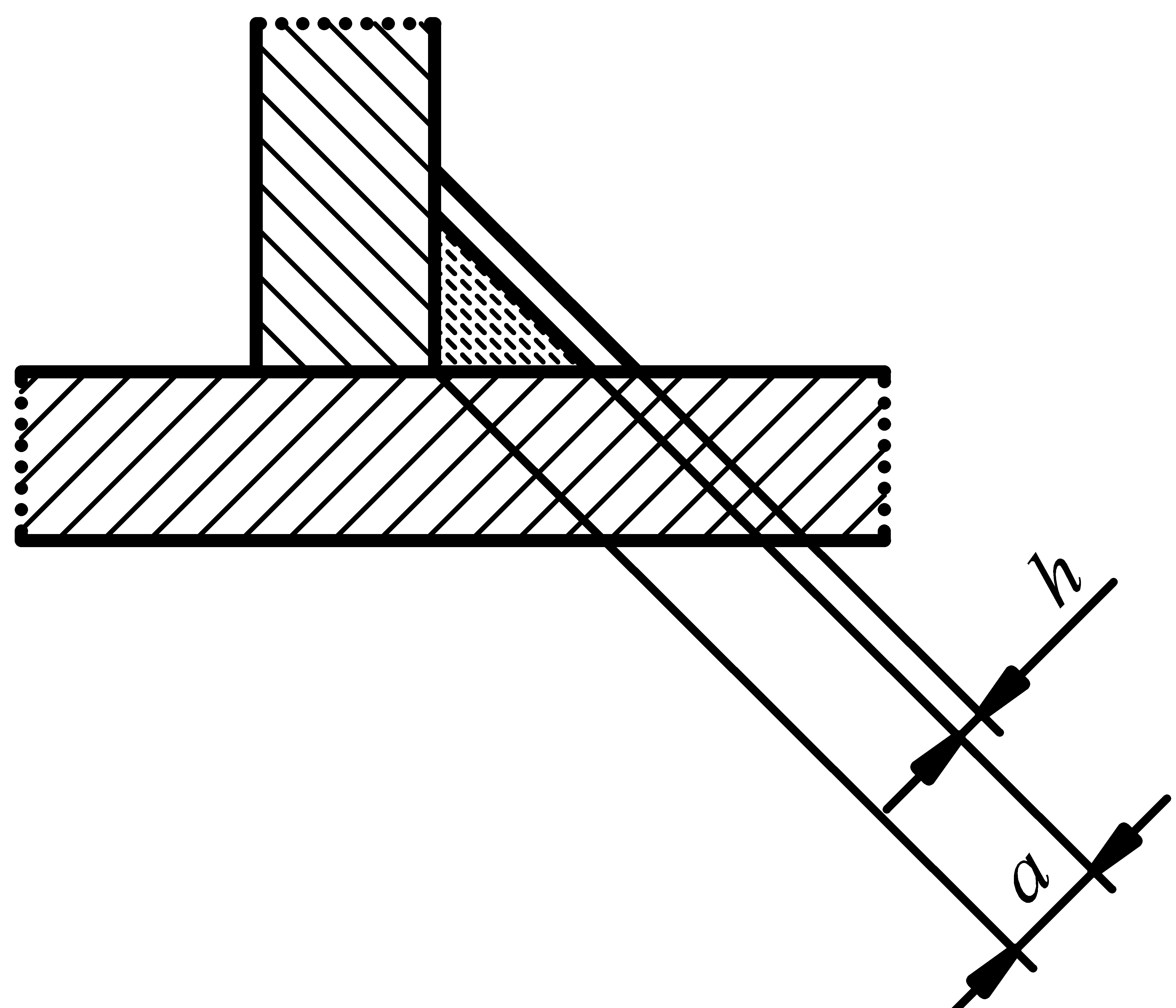

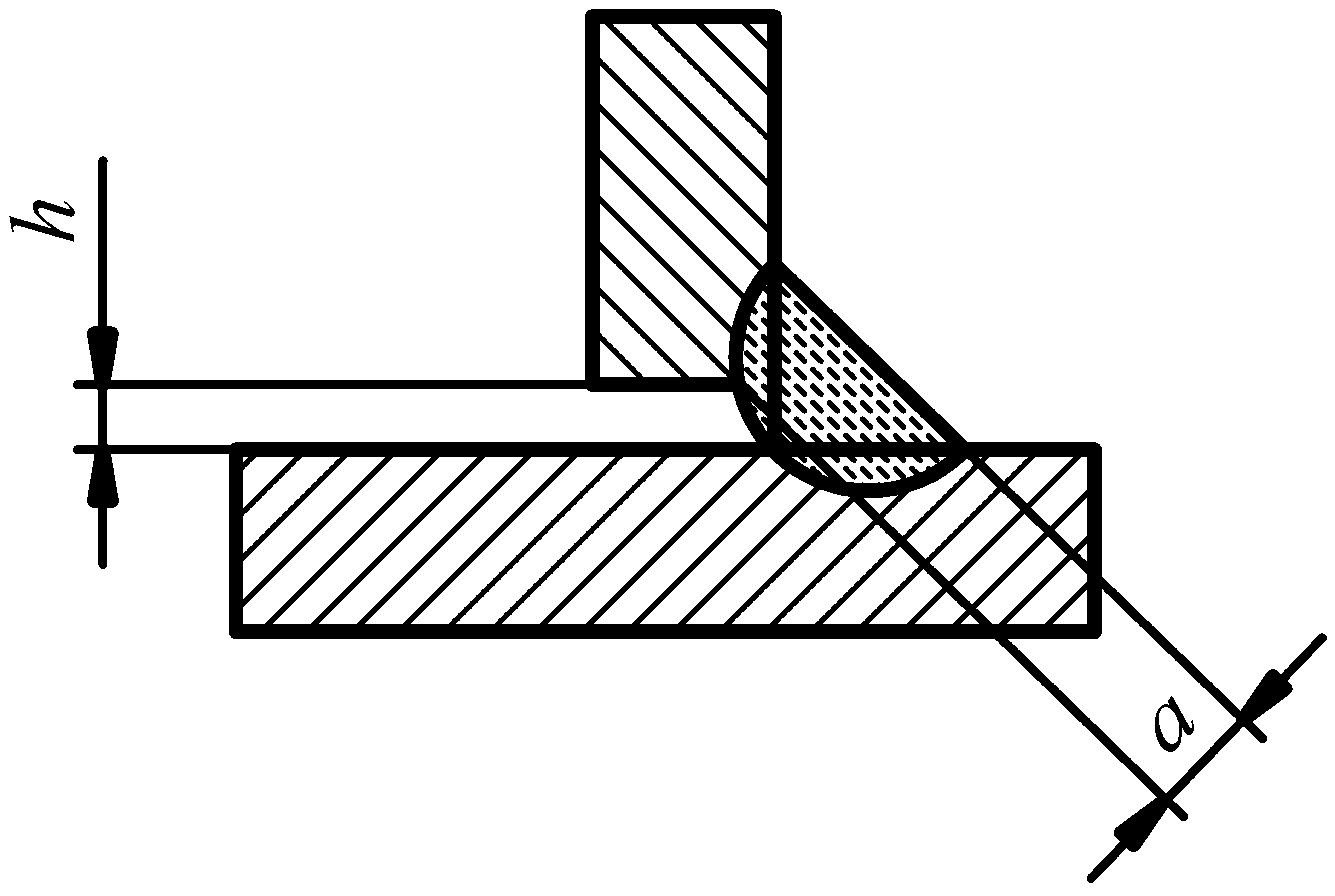

Неправильный зазор в корне угловых швов

|

617

|

h_ величина зазора в корне одностороннего шва

a_ толщина углового шва

|

h40,5 мм + 0,1а, но не более 2 мм

|

h40,5 мм + 0,2а,но не более 3 мм

|

h41 мм + 0,3а,но не более 4 мм

|

По согласованию с Регистром зазор, превышающий допустимую величину, может быть компен- сирован соот- ветствующим увеличением толщины углового шва

| |

Скачать 3.07 Mb.

Скачать 3.07 Mb.