лаба Технология. 1. Индивидуальное задание

Скачать 3.07 Mb. Скачать 3.07 Mb.

|

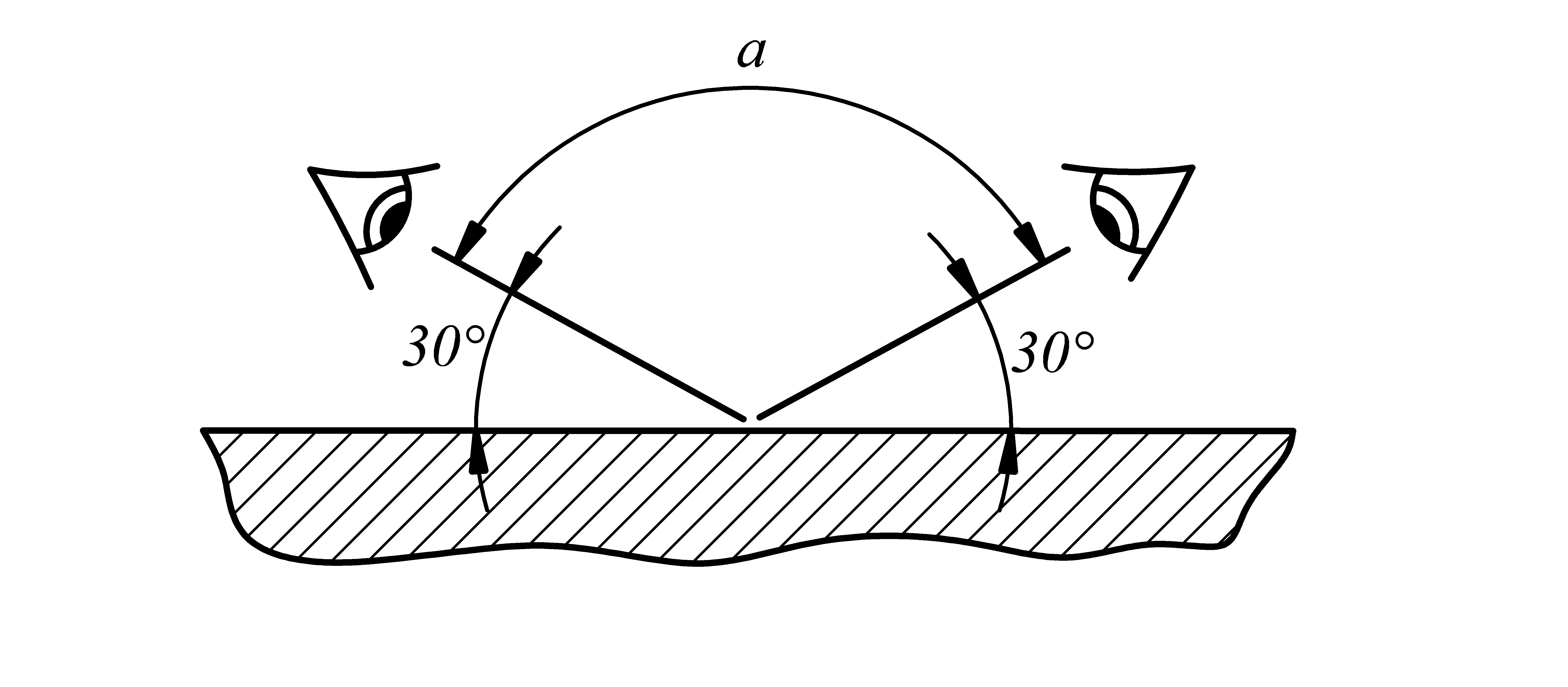

1 2 Визуальный и измерительный контроль сварных соединений. Контроль внешним осмотром и измерением. Для правильного визуального контроля и оценки качества сварного шва воспользуемся Правилами [1] Частью XIV «Сварка». Визуальный и измерительный контроль сварных соединений должен выполняться в со- ответствии с требованиями стандарта ИСО 17637 или других признаваемых Регистром междуна- родных и национальных стандартов. Визуальный контроль сварных соединений выполняется для выявления поверхностных дефектов шва и околошовной зоны, включая (обозначение согласно стандарту ИСО 6520), приведенных в таблице 1. Визуальный контроль швов и околошовной зоны должен выполняться по всей дос- тупной для осмотра протяженности шва с двух сторон до того, как они могут стать недоступными при дальнейшей сборке конструкций за исключением случаев отсутствия доступа к обратной стороне шва в односторонних сварных соединениях. Поверхность шва и околошовной зоны перед проведением визуального контроля должна быть очищена от брызг металла, шлака, копоти, других загрязнений и быть свободна от защитных покрытий. Визуальный контроль следует выполнять без применения специальных оптических приборов. Допускается применение луп не более, чем с десятикратным увеличением. Освещенность контролируемой поверхности должна быть не менее 350 лк при рекомендуемом значении 500 лк. Для выполнения контроля внешним контролем и измерением должен быть обеспечен доступ к контролируемому сварному соединению с расстояния около 600 мм при ракурсе (угле) осмотра не менее 30° (см. рис. 3.2.1.5). В том случае, если для труднодоступных мест доступность объекта контроля в соответствии с рис. 3.2.1.5 не может быть реализована, следует применять зеркала, бороскопы, гибкие оптические кабели или видеокамеры. Для увеличения контраста между дефектами и фоном могут использоваться дополнительные источники освещения. В том случае если результаты визуального контроля являются сомнительными, например, в случае подозрения в наличии трещин, следует дополнительно применять один из следующих методов выявления поверхностных дефектов: - магнитопорошковый метод контроля; - капиллярный метод контроля; - шлифовка абразивным инструментом с последующим травлением реактивом, применяемым для выявления макроструктуры.  Рисунок 1.1 - Условия доступа к контролируемой поверхности при контроле внешним осмотром и измерением Требования к испытательным лабораториям и персоналу. Неразрушающий контроль и оценка качества сварных соединений должны проводиться испытательными лабораториями (центрами), компетенция и статус которых удовлетворяют требованиям к аккредитации в соответствии с национальными или международными стандартами. Документом, подтверждающим компетенцию испытательной лаборатории, является Свидетельство о признании (аккредитации), выданное Регистром или другим уполномоченным национальным органом. В последнем случае копия Свидетельства с приложениями должна быть представлена инспектору Регистра до начала производства сварочных работ. Неразрушающий контроль сварных соединений и оценка их качества должны выполняться специалистами, прошедшими соответствующее обучение, аттестацию и имеющими опыт практической работы по конкретному методу контроля, который должен быть подтвержден документально. Определение уровня квалификации и сертификация персонала в области неразрушающего контроля должны выполняться в соответствии с требованиями национальных стандартов (ГОСТ Р, ИСО 9712), унифицированных со стандартом ИСО 9712 или EN 473, а также других требований, признаваемых Регистром. Органы, проводящие аттестацию персонала в области неразрушающего контроля, должны отвечать общим требованиям международного стандарта ИСО/МЭК 17024. Оценка качества сварных соединений стальных конструкций должна выполняться на основе уровней качества соответствующих требований стандарта ИСО 5817 или других признаваемых Регистром международных и национальных стандартов. Контроль сварного шва Приступаем к основной части лабораторной работы. На основе изученной информации произведем визуальный контроль и дадим оценку качества сварного шва № 217. Принимаем, что привариваемые элементы шва соответствуют связи корпуса палубный стрингер расчётной палубы в средней части, относящейся к III группе связей, согласно Правилам [1]. Контролируемый шов является угловым, выполненным без разделки кромок (см. рисунок 1.5). Минимальный уровень качества данного шва, согласно [2] для судов, длиной L  250 м принимается С. 250 м принимается С. Таким образом, согласно таблице 3.4.2.1 Главы ХIV Правил [1] можем судить о возможных допусках на дефекты согласно минимальному уровню качества шва С. Дефекты шва, выявленные в ходе визуального контроля: 1. Один из наиболее распространенных дефектов – брызги металла, обозначается 602 [2], представлен на рисунке 1.2. Брызги с данного шва подлежат удалению исходя из требований к системе покрытия согласно [2]. Брызги хорошо просматриваются, начиная с отступа 2 см от окончания шва и заканчивая 14 см. Дефект может быть исправлен посредством зачистки брызг при помощи шлифовального круга на болгарку, шлифовальной машинки и др.  Рисунок 1.2 – Обнаруженный дефект шва - брызги 2. Следующий обнаруженный дефект – неровная поверхность шва: бугристость и чешуйчатость, обозначается 514 [2], представлен на рисунке 1.3. Для данного дефекта согласно [2] предусмотрены допуски, в пределах которых возможна эксплуатация шва. Допуски для дефекта 514: величина бугристости и чешуйчатости h до 2 мм, величина западаний между валиками также не более 2 мм. Шов с данным дефектом не допускается в эксплуатацию, т.к. не соответствует допускам. Это дефект в виде местного искажения формы шва, исправляется путем удаления лишнего металла в местах неровностей (буграх, чешуйчатости). Схема исправления дефекта представлена на рисунке 1.4. После исправления дефекта требуется повторный контроль шва.  Рисунок 1.3 – Обнаруженный дефект шва - бугристость и чешуйчатость  Рисунок 1.4 – Схема исправления бугристости, чешуйчатости 3. Асимметрия углового шва, обозначается 512 [2], наблюдается на рисунке 1.5. Для данного дефекта согласно [2] предусмотрены допуски, в пределах которых возможна эксплуатация шва. Допуски для дефекта 512: величина асимметрии (различие величины катетов) не должна превышать значения 1,5мм+0,15a. Согласно рисунку 1.5 данный дефект сварного шва превышает допуски для минимального уровня качества в принятой связи, поэтому данный шов не допускается к эксплуатации. Устранить данный дефект можно следующим образом: зачистить места сплавления меньшего катета с основным металлом и выполнить подварку, в нашем случае катет, нуждающийся в подварке расположен горизонтально. После исправления данного дефекта требуется повторный контроль шва. Для того чтобы в дальнейшем не допустить возникновения данного дефекта существуют следующие методы предупреждения : Перед сваркой: правильно выбрать покрытый электрод или присадочный материал; применять кантователи, вращатели для сварки в удобном пространственном положении; выбрать оптимальные параметры режима сварки. Во время сварки: корректировать положение источника нагрева относительно свариваемых деталей. строго соблюдать параметры режима сварки.  Рисунок 1.5 – Дефект сварного шва – асимметрия углового шва 4. Неправильный профиль углового шва, обозначается 505 [2] , представлен на рисунке 1.6. Шов с данным дефектом не допускается до эксплуатации, т.к. не удовлетворяет допускам для уровня качества С [2]. Устранить дефект можно следующим образом: зачистить места сплавления шва и выполнить подварку. После устранения данного дефекта требуется повторный контроль шва.  Рисунок 1.6 – Неправильный профиль углового шва 5. Подрез углового шва прерывистый, обозначается 5012 [2], внешний вид дефекта представлен на рисунке 1.7. Подрез начинается на расстоянии 4 см от края сварного шва. Для данного дефекта согласно [2] предусмотрены допуски, в пределах которых возможна эксплуатация шва. Допуски: максимальная глубина подреза не должна выходить за диапазон от 0,10t до 0,5мм. Данный дефект недопустим, так как глубина подреза составляет более 0,5 мм. Шов с таким дефектом не допускается в эксплуатацию. Устранение дефектов сварки такого вида требует уменьшения напряжения дуги и равномерной скорости сварки. Также рекомендуем уменьшить длину дуги. Для снижения очагов напряженности заготовки предварительно подогревают. Необходимо правильно подобрать оптимальную скорость сварки в соответствии с маркой стали. Для устранения подреза участок с изъяном очищают от шлака и грязи, затем заваривают тонким швом. Рекомендуется использовать электроды с высоким показателем смачиваемости. После исправления шов проходит повторную проверку согласно ГОСТ 30242-97. Схема дефекта и способ его исправления представлен на рисунке 1.8. После устранения дефекта требуется повторный контроль шва.  Рисунок 1.7 – Подрез углового шва

Рисунок 1.8 – Схема исправления прерывистого подреза углового шва 6. Поверхностные поры, обозначение дефекта 2017 [2], внешний вид представлен на рисунке 1.9. Скопления и цепочки пор на шве отсутствуют, но не выполняются следующие требования : d40,2t, но не более 2,0 мм d40,2а, но не более 2,0 мм. Данный дефект недопустим. Чтобы избежать образования пор в дальнейшем нужно проверить исправность горелки, из которой поступает защитный газ, а также избегать сквозняков в цеху и не работать на улице, если дует сильный ветер. Схема дефекта и способ его устранения представлены на рисунке 1.10. После устранения дефекта требуется повторный контроль шва.  Рисунок 1.9 –Поверхностные поры сварного шва

Рисунок 1.10 –Внешний вид и схема исправления поверхностных пор шва Вывод : В ходе выполнения лабораторной работы я ознакомился с методами визуального контроля сварных швов судовых конструкций и изучил процесс оценки их качества. В ходе визуального контроля сварного шва и оценки его качества были выявлены следующие дефекты с соответствующими им обозначениями согласно [2]: 1. Брызги металла – 602; 2. Неровная поверхность шва: бугристость и чешуйчатость – 514; 3. Асимметрия углового шва – 512; 4. Неправильный профиль углового шва – 505; 5. Подрез углового шва прерывистый – 5012; 6. Поверхностные поры – 2017. Так как большая часть из обнаруженных дефектов не соответствует допускам для уровня качества С, в текущем виде конструкция с данным сварным швом не допускается в эксплуатацию. Для эксплуатации данного шва необходимо исправить все перечисленные дефекты и провести визуальный контроль сварного шва повторно. Список используемой литературы Российский морской Регистр судоходства. Правила классификации и постройки морских судов.- СПб, 2019. ГОСТ Р ИСО 5817-2009 Сварка. Сварные соединения из стали, никеля, титана и их сплавов, полученные сваркой плавлением (исключая лучевые способы сварки). Уровни качества. 1 2 |