отчет по практике. отчет. 1. Инструктаж по охране труда 4 1 Общие требования безопасности 4

Скачать 371.11 Kb. Скачать 371.11 Kb.

|

|

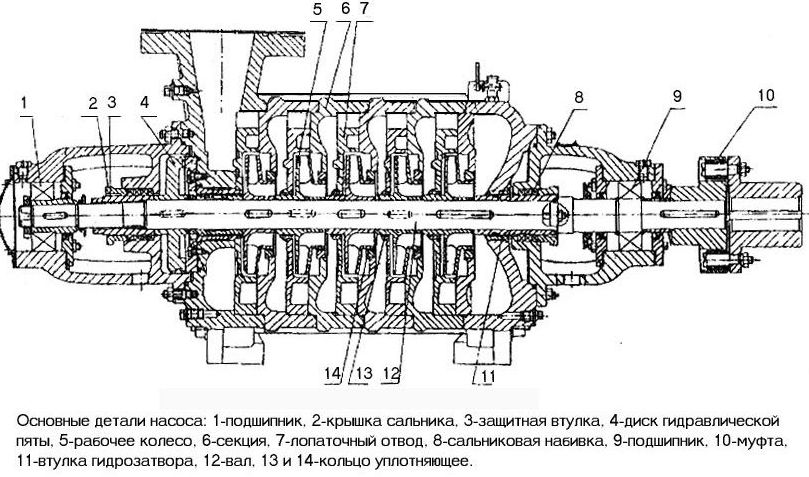

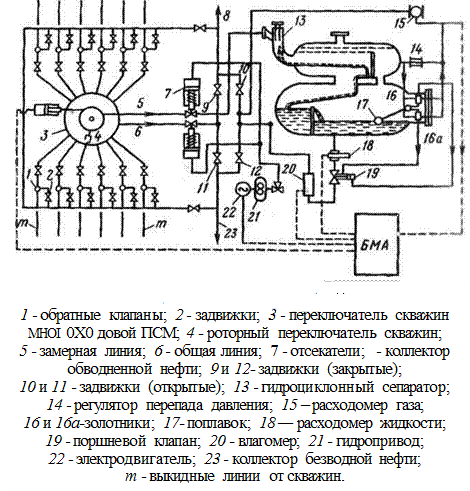

Содержание Введение 3 1. Инструктаж по охране труда 4 1.1 Общие требования безопасности 4 1.2 Требования безопасности перед началом работ 5 1.3 Требования безопасности во время работы 6 2.Устройство наземного и подземного оборудования 7 2.1.Оборудование для добычи нефти и газа 7 2.2.Поршневые насосы 9 2.3.Виды штанговых скважинных насосов 10 2.4.Основные неполадки и способы устранения фонтанной арматуры 11 2.5.Динамические насосы. Принцип действия 13 2.6.Насосные станции 14 2.7.Виды лопастных насосов 17 2.8.Виды компрессоров, используемых в системах сбора, транспорта и подготовки газа 18 2.9.Схема установки скважинных центробежных насосов 20 2.10.Схема автоматической групповой замерной установки 22 2.11.Внутрипромысловые трубопроводы и трубопроводная арматура 24 Заключение 26 Список литературы 28 ВведениеАбдуллаев Оматилло Шухратиллоевич, студент Урайского политехнического колледжа группы: ТО-417, прошёл учебную практику в цеху добычи нефти и газа №4 с 01.02.2021 по 06.02.2021. Совместно с руководителем практики непосредственно был составлен план прохождения практики, который был успешно выполнен. Научно-технический прогресс в нефтяной промышленности — это процесс непрерывного создания и материализации научных знаний, которые, реализуясь в виде потока нововведений, обеспечивают комплексное повышение социальной и экономической эффективности производства за счет решения следующих задач: 1) Понимать сущность и социальную значимость своей будущей специальности, проявлять к ней устойчивый интерес; 2) Организовывать собственную деятельность, выбирать типовые методы и способы выполнения профессиональных задач, оценивать их эффективность и качество; 3) Принимать решения в стандартных и нестандартных ситуациях и нести за них ответственность; 4) Осуществлять поиск и использование информации, необходимой для эффективного выполнения профессиональных задач, профессионального и личностного развития; 5) Использовать информационно-коммуникационные технологии в профессиональной деятельности; 6) Работать в коллективе и команде, эффективно общаться с коллегами, руководством, потребителями; 7) Брать на себя ответственность за работу членов команды (подчиненных), результат выполнения заданий; 1. Инструктаж по охране труда1.1 Общие требования безопасности Оператор по добыче нефти и газа должен помнить, что нарушение им трудовой и производственной дисциплины, правил и инструкций по охране труда влечет за собой дисциплинарное взыскание, а в отдельных случаях, предусмотренных законом, и уголовную ответственность; При выполнении особо важных опасных работ, в том числе огне- и газоопасных работ на газопромысловых объектах, персональную ответственность за нарушение требований охраны труда и пожарной безопасности несет ответственность не только руководитель работ, но и каждый член бригады; Производственная деятельность оператора по добыче нефти и газа связана с обслуживанием, ремонтом, контролем за работой и оперативным управлением технологическим процессом, газопромысловым оборудованием и объектами, находящимися как в помещениях, так и на достаточно обширной территории месторождения, что обуславливает целый ряд неблагоприятных опасных и вредных производственных факторов, которые могут возникнуть в работе; Природный газ состоит на 98% из метана (СН4), не имеет цвета, запаха, не ядовит, но при большом содержании в воздухе вызывает удушье ( в следствии уменьшения концентрации кислорода ). Легче воздуха почти в 2 раза. Смеси газа с воздухом имеют свои нижние и верхние концентрационные пределы взрываемости 5-15%. Если содержание газа находится в данных пределах, то при наличии малейшей искры произойдет взрыв. Предельная допустимая концентрация (ПДК) газа в воздухе рабочей зоны производства работ не должна превышать 1% при выполнении огневых работ и 0,7% при выполнении газоопасных работ. 1.2 Требования безопасности перед началом работОператор по добыче нефти и газа участвует в первом уровне административно-производственного контроля за состоянием охраны труда, перед началом смены (рабочего дня) проводит осмотр своего рабочего места; об обнаруженных при осмотре недостатках оператор по добыче нефти и газа докладывает мастеру (сменному инженеру), и по его указанию участвует в их устранении; Газоопасные и огневые работы проводятся с оформлением или без оформления наряда-допуска в соответствии с перечнем, утвержденным начальником промысла; Перед проведением огневых и газоопасных работ, проводимых с нарядом-допуском, составляется разрешение (наряд-допуск), а в необходимых случаях – план производства работ в 2-х экземплярах, - один экземпляр выдается ответственному за проведение работ, а другой остается у лица, выдавшего разрешение; При отклонении санитарно-гигиенических параметров на рабочем месте о нормы, оператор по добыче нефти и газа должен поставить в известность мастера, сменного инженера, начальника службы. 1.3 Требования безопасности во время работыИнструменты должны быть исправны, не изношены, правильно и плотно насажены на рукояти, заточенными в соответствии с условиями работы; Длина рукояти для молотка должна быть не менее 300 мм, кувалды – не менее 700 мм. Рукояти напильников, рашпилей, стамесок должны иметь стяжные кольца и быть длиной не менее 150 мм; Не разрешается применять зубила, бородки, кернеры при скошенных или сбитых затылках, с заусеницами, выбоинами и трещинами. Длина зубила должна быть не менее 150 мм; Гаечные ключи должны соответствовать размерам гаек и головок болтов, раздвижные ключи не должны иметь слабины в подвижных частях и износа губок. Запрещается применять подкладки между гайкой и ключами; При работе с зубилами и иным инструментом для рубки металла рабочий обязан применять защитные очки или прозрачный щиток; Запрещается пользоваться электроинструментом с неисправной изоляцией токоведущих частей, или при отсутствии заземляющего устройства; При работе с электроинструментом необходимо: заземлять инструмент; работать в диэлектрических перчатках, не резиновом коврике или диэлектрических галошах; не касаться рукой вращающихся частей до их остановки; при переносе держать за ручку, а не за провод. Устройство наземного и подземного оборудованияОборудование для добычи нефти и газаСовременная добыча нефти – это технически сложный процесс. Существует множество технологий и рекомендаций по этой теме. А потому велик и перечень используемого при этом оборудования. Как правило, все оборудование для добычи нефти принято классифицировать на несколько групп: Оборудование для скважин эксплуатационных: сюда входит все, что необходимо для нормального функционирования скважины – это и колонны труб, и пакеры, и фильтры, и отсекатели. Все эти технические средства нужны для полноценного обслуживания скважины, обеспечения ее безопасности и надежности; Для правильной эксплуатации любой скважины требуется специальное оборудование – насосные установки, запорные установки и прочие агрегаты, необходимые скважинам фонтанного типа; Механизмы для обработки и ремонта скважин – подъемные агрегаты, вышки, стеллажи и так далее; Оборудование для хранения, подготовки и перекачки нефти; Агрегаты, необходимые для проведения нефтяных работ в море. К этой группе относится самое сложное оборудование – танкеры, платформы и их опоры, подводное оборудование и прочее. Современное оборудование для нефтедобычи – это многофункциональные агрегаты и механизмы, которые существенно облегчают добычу сырой нефти и делают ее более эффективной и качественной. Обычно среди таких устройств, прежде всего, выделяют буровое оборудование необходимое для разработки скважин. Отметим также, что выбор оборудования напрямую зависит от способа добычи нефти. Сейчас основными являются три таких способа – насосный, газлифтный и фонтанный. Насосная добыча нефти характеризуется применением внедренных электрических насосов и скважинных насосов. При фонтанной добыче нефть поднимается наверх, благодаря энергии пласта. А при газлифтном способе добычи используется энергия сжатия газа и воды. Поршневые насосыПоршневые насосы находят применение как в гидроприводах (преимущественно плунжерные насосы), так и во многих других технологических системах разных отраслей производства. Наиболее распространены поршневые кривошипные насосы, в которых передача движения от входного звена к поршням осуществляется с помощью кривошипно-шатунного механизма. Широко применяются поршневые насосы в нефтяной промышленности для транспортировки нефти из промыслов на нефтеперерабатывающие заводы, а также в технологических схемах этих заводов для перекачивания холодных и горячих нефтепродуктов. Исходя из общепромышленного использования поршневые насосы относятся к осцилляционным и являются насосами с рабочими органами, которые совершают прямолинейное возвратно-поступательное движение. По расположению оси цилиндров насосы делятся на горизонтальные и вертикальные. Горизонтальные насосы более удобны для обслуживания и ремонта, но требуют для размещения значительно больше площади, чем вертикальные. На судах из-за ограниченности площадей применяются преимущественно вертикальные насосы. В зависимости от количества поршней насосы разделяются на одно-, двух-, трех- и многопоршневые. По возможности изменения подачи насосы делятся на регулируемые и нерегулируемые. Кроме изменения рабочего объема за счет изменения длины хода поршня или плунжера в насосах гидроприводов, регулирование подачи в поршневых насосах обеспечивается также изменением частоты вращения вала и перепусканием жидкости из нагнетательной части насоса во всасывающую (изменением величины регулируемых утечек). Чаще всего применяются первые два способа как наиболее экономичные. Виды штанговых скважинных насосовШтанговые скважинные насосы — это распространенный вид оборудования, которое позволяет добывать из скважин пластовую жидкость. Этот тип промышленных установок широко применяется в сфере добычи нефти, его изготовление регулируется, согласно ГОСТ Р 51896-2002. Он эксплуатируется в наибольшей части фонда действующих скважин в сфере нефтедобычи. Современные скважинные штанговые насосы, широко применяемые на промыслах, имеют составной (втулочный) или безвтулочный (цельнометаллический) цилиндр. Втулочный насос (например — НВ1С) имеет цилиндр, набранный из втулокдлиной по 304 мм, размещенных в кожухеи зажатых концевыми муфтами. К нижней муфте подсоединен узел всасывающего клапана. В цилиндре движется плунжер, имеющий узел нагнетательного клапана. Насос с безвтулочным цилиндром (НВ1Б, НВ2Б, НН2Б и др.) имеет цельный цилиндр с концевыми резьбами. К резьбе подсоединены переводники. К нижнему переводнику подсоединен узел всасывающего клапана, а к верхнему — ограничитель хода плунжера. В цилиндре находится плунжер с нагнетательным клапаном. Цельнометаллический цилиндр представляет собой цилиндрическое тело, внутренняя поверхность которого является рабочей. Эта поверхность имеет малую шероховатость, высокую точность обработки и большую твердость, такую же, как и у втулок втулочного цилиндра. Основные неполадки и способы устранения фонтанной арматурыПрекращение фонтанирования скважин, может быть, вызвано следующими причинами: снижением пластового давления, обводнением скважины и засорением подъемных труб или выкидных линий. В каждом случае наблюдаются свои характерные изменения в работе скважины. Снижение пластового давления сопровождается постепенным снижением буферного давления и дебита скважины. В первое время обычно удается сохранить отбор нефти из скважины неизменным, увеличивая диаметр штуцера, по, когда буферное давление становится равным 2 - 4 кГ/см2, эта мера не помогает, дебит скважины продолжает снижаться, а ее работа становится неровной -- возникает пульсация буферного давления, связанная с увеличенным выделением газа в верхней части подъемных труб. Особенно заметно это явление в скважинах, вскрывших пласты малой мощности. В этот период полезно применять штуцер несколько уменьшенного диаметра; дебит скважины сократится от этого незначительно, но пульсация станет менее резкой и обслуживание скважины облегчится. Обводнение фонтанных скважин сопровождается в основном теми же явлениями, какие наблюдаются при снижении пластового давления. Точно так же наблюдаются постепенное снижение буферного и затрубного давления, сокращение дебита, а в дальнейшем возникают пульсации давления. Эти явления вызываются увеличением противодавления на пласт вследствие скопления на забое скважины пластовой воды, а также увеличения веса столба газонефтяной смеси в подъемных трубах (к устью скважины нефть движется с многочисленными капельками воды). Засорение подъемных труб и прекращение фонтанирования по этой причине возможно при эксплуатации залежей, сложенных слабосцементированными песчаниками, и при добыче парафинистой нефти. В первом случае в период, когда снижается дебит скважины, пли в момент, когда скважина останавливается, песок, поступающий из пласта, вследствие снижения скорости потока начинает осаждаться в подъемных трубах, образуя в их нижней части песчаную пробку, которая закрывает доступ нефти. Образование песчаной пробки отмечается повышением затрубного давления и резким снижением буферного давления при одновременном сокращении дебита скважины. При появлении таких признаков нужно срочно принимать меры к восстановлению нормальной работы скважины и, прежде всего, следует восстановить циркуляцию жидкости через подъемные трубы. Для этого в затрубное пространство подкачивают чистую нефть. Положительный результат может быть достигнут и при некотором увеличении дебита скважины. Динамические насосы. Принцип действияВ нефтяной, нефтеперерабатывающей и нефтехимической промышленности динамические насосы используются главным образом для транспортировки нефти, нефтепродуктов и подачи их в аппараты, транспортировки воды, сжиженного газа и глинистых растворов по трубопроводам, извлечения нефти из скважин, нагнетания воды и неньютоновских жидкостей, описываемых реологическим степенным законом, в пласты с целью поддержания пластового давления и увеличения отбора нефти из недр. Принцип действия динамических насосов При вращении колеса заполняющая его внутренний объем жидкость под воздействием лопаток также совершает вращательное движение вместе с колесом. На вращающуюся жидкость в направлении вдоль радиуса колеса действует центробежная сила, под действием которой жидкость перемещается внутри колеса по направлению от оси колеса к его периферии, создавая тем самым разрежение в центральной части внутреннего объема колеса и одновременно – избыточное давление (напор) в периферийной части корпуса насоса. Разрежение в центральной части колеса приводит к всасыванию в эту центральную часть новых порций жидкости, а избыточное давление в периферийном кольцевом объеме и составляет основную объемную энергию, которую сообщает жидкости центробежный насос. Внутри колеса жидкость совершает сложное движение, складывающееся из перемещения вдоль канала переменного сечения между соседними лопатками и вращательного движения вместе с колесом. Насосные станцииНефтяная насосная станция представляет собой комплекс сооружений и устройств для перемещения нефти до потребителя или до следующей насосной станции. В системе внутрипромыслового сбора и транспорта продукции нефтяных скважин предусмотрены дожимные насосные станции, обеспечивающие транспорт продукции скважин по нефтесборным коллекторам до установок подготовки нефти и центральных пунктов сбора и подготовки нефти. В системе магистральных нефтепроводов различают головные и промежуточные насосные станции. Головная предназначена для приема нефти и подачи ее в магистральный нефтепровод, промежуточная – для обеспечения повышения давления перекачиваемой нефти в магистральном нефтепроводе. Насосная станция состоит из основного оборудования – магистрального и подпорных насосных агрегатов, включая систему КИП и автоматики, и вспомогательного – системы смазки, охлаждения, вентиляции, сбора и отвода утечек. В систему автоматики и управления нефтяной насосной станции входят следующие подсистемы: общестанционной автоматики, насосных агрегатов, вспомогательного оборудования и сооружений. Комплект средств и приборов общестанционной автоматики управления предусматривает: – централизованный контроль основных параметров станции, их регистрацию, необходимую сигнализацию и защиту; – отключение насосных агрегатов при отклонении параметров от номинальных; – регулирование суммарной подачи агрегатов путем дросселирования или перепуска; – контроль загазованности или возникновения пожара и выполнения соответствующих функций управления; – дистанционный запуск вспомогательных систем и открытие задвижек на технологических трубопроводах. Подсистема вспомогательного оборудования и сооружений обеспечивает: – сигнализацию о неисправности рабочего и резервного агрегатов; – автоматический запуск резервного насосного агрегата при неисправности основного. Система автоматики магистрального насосного агрегата обеспечивает защиту по следующим основным параметрам: – температура подшипников насоса и двигателя, корпуса насоса, воздуха на выходе электродвигателя; – сила тока в обмотках электродвигателя; – утечка перекачиваемой жидкости из уплотнений насоса; – давление масла на входе в подшипниках; – давление охлаждающей воды на входе в электродвигатель; – частота вибрации насосного агрегата, замеряемая на подшипниках насоса и электродвигателя. С помощью автоматики осуществляются запуск и остановка агрегатов, и контроль параметров работы насоса. Для раздельного или совместного транспорта безводной и обводненной нефти в районах с тяжелыми климатическими условиями (на Севере и Западной Сибири) применяют блочные нефтяные насосные станции типа БННС, основные технические данные приведены ниже. БННС состоит из насосных блоков (четыре) и блока управления. В состав насосного блока входят основание, укрытие, установка насосного агрегата, трубопроводная обвязка, система вентиляции и отопления, электрооборудование, приборы контроля и автоматики. В насосном блоке на фундаментной плите установлен агрегат, состоящий из модифицированного центробежного нефтяного насоса НК560/300 МО12аСОП с горизонтально расположенным входным патрубком, торцовым уплотнением типа ОП, соединенным муфтой с электродвигателем. Виды лопастных насосовНаиболее распространенной группой насосов являются лопастные насосы. Отличительной особенностью их является вращающееся в неподвижном корпусе рабочее колесо, снабженное лопатками. В зависимости от формы рабочего колеса и условий протекания через него жидкости лопастные насосы подразделяются на центробежные (осевые) и вихревые. Лопастные насосы вместе с объемными различаются по следующим общим конструктивным признакам. 1. Направление оси расположения и вращения рабочих органов: горизонтальные или вертикальные. 2. Число ступеней и потоков: одноступенчатые, двухступенчатые, многоступенчатые; однопоточные, двухпоточные, многопоточные. 3. Расположение рабочих органов и опор: консольные, у которых рабочие органы расположены на консольной части их вала; моноблочные — с рабочими органами, расположенными на валу двигателя; с выносными опорами, изолированными от перекачиваемой жидкости; с внутренними опорами, которые соприкасаются с перекачиваемой жидкостью. 4. Расположение входа в насос — с осевым, боковым и двухсторонним входами. 5. Конструкция и вид разъема корпуса: с торцовым разъемом корпуса в плоскости, перпендикулярной к оси насоса; секционные — с торцовым разъемом каждой ступени; с осевым разъемом в плоскости, проходящей через ось насоса; двухкорпусные — с дополнительным внешним корпусом, рассчитанным на большое давление; с защитным корпусом — со съемной внутренней оболочкой, предохраняющей основной корпус от абразивной среды в песковых насосах; футерованные, проточная часть которых защищена от химически агрессивных или абразивных сред керамикой, резиной и другими материалами. Виды компрессоров, используемых в системах сбора, транспорта и подготовки газаКак правило, компрессорную технику классифицируют по таким параметрам, как принцип работы, назначение, особенности строения, производительность. Выделяют следующие разновидности данных установок: винтовой компрессор; поршневой; центробежный; воздушный; роторно-пластинчатый. Особенностями винтовых механизмов являются небольшие размеры, экономичность, а также возможность круглосуточно их эксплуатировать. Они применяются не только на маленьких предприятиях, но и на крупных заводах. Поршневой механизм предназначен для сжатия воздуха или газа под воздействием поршней. Он применяется в сложных условиях работы, когда присутствуют большие нагрузки. Центробежные установки отличаются отсутствием в сжимаемом воздухе маслянистых соединений, поэтому в результате не нужно утилизировать загрязнения, которые образуются в конденсате. Воздушные устройства применяются для получения сжатого воздуха, который используется как источник энергии. Роторно-пластинчатый компрессор сжимает воздух с помощью совокупности роторов. Его преимуществами являются легкость и удобство во время эксплуатации и эффективная производительность при небольших финансовых затратах. Компрессорная техника и оборудование необходимы для того, чтобы приводить в действие пневматический механизм, сжимать воздух или газы и подавать к месту их последующего применения. Компрессорная техника и пневматика являются необходимыми агрегатами в нефтегазовой промышленности. Данные конструкции состоят из компрессора, привода и дополнительных механизмов, таких как охладитель для газа, осушитель для сжатого воздуха и тому подобное. Также довольно часто на производствах применяются вакуум-компрессоры. Их используют для отсасывания газа из области с пониженным или повышенным давлением. Схема установки скважинных центробежных насосовПри эксплуатации нефтяных скважин с большим дебитом наиболее целесообразно применение центробежных насосов. Цетробежный насос спускается в скважину под уровень жидкости на насосно-компрессорных трубах и приводится в действие расположенным под ним электродвигателем, электроэнергия к которому подводится по специальному кабелю. Расположение приводящего двигателя непосредственно у насоса позволяет передавать ему большие мощности. Например, у скважинных штанговых насосов, у которых связь привода (станка-качалки) со скважинным насосом осуществляется посредством длинной колонны штанг, полезная мощность насоса ограничена приблизительно 40 кВт при обсадной колонне диаметром 168мм и напоре насоса 1000 м. У скважинного центробежного насоса полезная мощность при этих условиях превышает 100 кВт. Скважинные центробежные насосы при напоре 1915 м обеспечивают отбор жидкости до 125 м/сут. из скважин с внутренним диаметром колонны обсадных труб 130 мм; при напоре 550 м—900 м/сут из скважин с внутренним диаметром колонны обсадных труб 148,3 мм*. При средних и больших отборах жидкости (100—500 м/сут и более) центробежные насосы— наиболее экономичный и наименее трудоемкий в обслуживании вид оборудования для подъема пластовой жидкости. Обслуживание скважинных центробежных насосов облегчается за счет того, что на поверхности размещаются только станция управления и трансформатор. Монтаж оборудования также упрощается, так как для относительно легких станций управления и трансформатора не требуется фундамент. Межремонтный период работы у скважинных центробежных насосов при средних и больших отборах больше, чем у штанговых, и составляет, например на промыслах Башкирии и Татарии, в среднем 260—320 сут. Скважинные центробежные насосы предназначены для подъема жидкости с содержанием в ней воды не более 99 %, механических примесей (по массе) не более 0,01 %, с температурой не более 90 °С. Насосы повышенной износостойкости допускают содержание механических примесей (по массе) до 0,05 %. Для подъема из нефтяной скважины жидкости с повышенной коррозионной активностью применяются скважинные центробежные насосы, основные детали которых изготовлены из коррозионностойких материалов.  Рисунок 1 – Основные детали насоса. Схема автоматической групповой замерной установки Рисунок 2 – Принципиальная схема АГЗУ Автоматизированные групповые замерные установки (АГЗУ) типа «Спутник» предназначены для автоматического измерения дебита жидкости добывающих скважин, осуществления контроля за работой скважин по наличию подачи жидкости и блокировки скважин при аварийном состоянии технологического процесса или по команде с диспетчерского пункта. В системе сбора нефти и газа, АГЗУ устанавливается непосредственно на месторождении. К АГЗУ по выкидным линиям поступает продукция с нескольких добывающих скважин. К одной установке, в зависимости от её конструкции, может подключаться до 14 скважин. При этом поочередно осуществляется замер дебита жидкости по каждой скважине. На выходе из АГЗУ продукция всех скважин поступает в один трубопровод — «сборный коллектор» и транспортируется на дожимную насосную станцию (ДНС) или непосредственно на объекты подготовки нефти и газа. Установки изготавливаются следующих базовых модификаций: Спутник AM 40-8-400 Спутник AM 40-10-400 Спутник AM 40-14-400 Спутник Б 40-14-400 Установки «Спутник Б40-14-400» дополнительно снабжены насосом-дозатором и емкостью для химических реагентов. Установки дополнительно могут при наличии счетчика газа АГАТ-1 измерять количество отсепарированного газа, а при наличии влагомера определять содержание воды в жидкости, добываемой из скважин. «Устройство АГЗУ» АГЗУ состоит из двух отдельных блоков: технологического блока, аппаратурного блока. В технологическом блоке производится измерение дебита скважин. Технологический блок АГЗУ оборудован обогревателем, освещением, принудительной вентиляцией, сигнализацией отклонения от норм значения давления. Все электрооборудование технологического блока выполнено во взрывобезопасном исполнении. Класс взрывоопасности технологического блока — В-1а (т.е. образование взрывоопасных смесей возможно только в аварийных ситуациях). В аппаратурном блоке расположены приборы и аппаратура управления работой оборудования установки. Класс аппаратурного помещения — обыкновенный, поэтому аппаратурный блок должен устанавливаться на расстоянии не менее 10 метров от технологического блока, т.е. вне взрывоопасной зоны. Внутрипромысловые трубопроводы и трубопроводная арматураВнутрипромысловые трубопроводы для нефти и нефтепродуктов могут устраиваться подземными и надземными. Совместно с нефтепродуктопроводами допускается прокладка паро, тепло и глинопроводов и водоводов заводнения нефтяных пластов с тем условием, что через каждые 300 м будут выполнены глиняные перемычки. Внутрипромысловые трубопроводы испытывают целиком, а внешнепромысловые - транзитные - отдельными участками, протяженность которых зависит от местных условий: профиля местности, наличия водоемов, удобства спуска при продувке газа или воды, а также допускаемого статического давления в трубопроводе и мощности насоса, применяемого при опрессовке. Диагностику проводят с применением портативных приборов неразрушающего контроля, передвижных лабораторий дефектоскопии и в стационарных лабораториях с необходимым приборным обеспечением. Нормирование расхода материалов в процессе эксплуатации внутрипромысловых трубопроводов осуществляется аналогично нормированию для производственных зданий и сооружений. При этом основным видом нормируемого расхода материалов для ремонта являются стальные трубы. Большая часть работ, связанных с ремонтом трубопроводного транспорта, относится к капитальному ремонту. Капитальный ремонт внутрипромыслового трубопровода во многих случаях сводится к практически полной замене существующих конструкций на новые. Трубопроводная арматура — техническое устройство, устанавливаемое на трубопроводах, оборудовании и ёмкостях и предназначенное для управления (перекрытия, открытия, регулирования, распределения, смешивания, разделения) потоками рабочих сред (жидких, газообразных, газожидкостных, пульпы, пара, плазмы, порошкообразных, суспензии и др.) путём изменения проходного сечения. Конструкция трубопроводной арматуры составлена из следующих элементов: - Полого корпуса. - Присоединительных патрубков. - Крышки. - Рабочего узла. - Привода. В рабочий узел входят два элемента — седло и запорная деталь. Седло расположено внутри корпуса, выполнено в виде канала или отверстия, окружено уплотнительными поверхностями, при работе всегда остаётся неподвижным. Затвор является подвижной частью данного узла и совершает относительно седла возвратно-поступательные или поворотные движения. Он также оснащён уплотнительным кольцом, обеспечивающим более плотную посадку на седло и герметизацию рабочего элемента. Для управления запорной деталью трубопроводная арматура оснащается штоком или шпинделем, проходящим через корпус либо его крышку. Место прохода этого элемента герметизируется по отношению к окружающей среде. Область применения зависит от технических характеристик трубопроводной арматуры: 1. Пароводяная — размещается в трубопроводах отопления и вентиляционных системах, пара- и водопроводах. Выпускается в широком диапазоне рабочих температур и давлений. 2. Энергетическая — является разновидностью пароводяной арматуры, но с более высокими рабочими параметрами. Используется для монтажа крупного парового оборудования, турбинных установок, функционирующих при давлении от 300 атмосфер. 3. Газовая — монтируется в системах транспортировки газообразных веществ. Обладают такие арматуры для трубопроводных систем повышенным уровнем герметичности из-за взрывоопасности рабочей среды. 4. Нефтяная — наделена повышенной стойкостью к коррозии. Устанавливается такая арматура в трубопроводных магистралях, предназначенных для транспортировки сырой нефти и её производных. 5. Химическая — материалы корпусных трубопроводных деталей инертны по отношению концентрированным кислотам, щелочам, другим агрессивным веществам. Используется в системах химических производств. 6. Судовая — разработана для работы в любом положении и при качке, не боится воздействия морской воды. Используется в судостроении, для прокладки сетей морских и речных портов. 7. Резервуарная — оснащена одним присоединительным патрубком. Такой арматурой оборудуют различные резервуары и ёмкости. ЗаключениеПрохождение практики является незаменимой элементом при подготовке будущего специалиста. Практика дает возможность студенту опробовать полученные в процессе обучения знания, умения и навыки на практике. Во время прохождения практики была востребована основная часть знаний, полученных на занятиях. Практика помогла мне понять, как много зависит от грамотно созданной системы управления на предприятии – начиная от правильно подобранных кадров и заканчивая эффективной работой с приборами и оборудованием. Считаю, что полученные мною знания очень ценны для моего развития как специалиста и помогут дальше развиваться в этой специальности. Список литературы1. Покрепин Б.В. Разработка нефтяных и газовых месторождений. – Ростов н/Д: Феникс, 2015 2. Покрепин Б. В. Эксплуатация нефтяных и газовых месторождений. – Ростов н/Д: Феникс, 2018 3. Правила устройства и безопасной эксплуатации стационарных компрессорных установок, воздухопроводов и газопроводов. – СПб: Деан, 2013 4. Правила устройства и безопасной эксплуатации сосудов, работающих под давлением. – СПб: Деан, 2013 5. Молчанов А.Г. Машины и оборудование для добычи нефти и газа. – М.: Альянс, 2017 |