1. Исходные данные для проектирования

Скачать 117.04 Kb. Скачать 117.04 Kb.

|

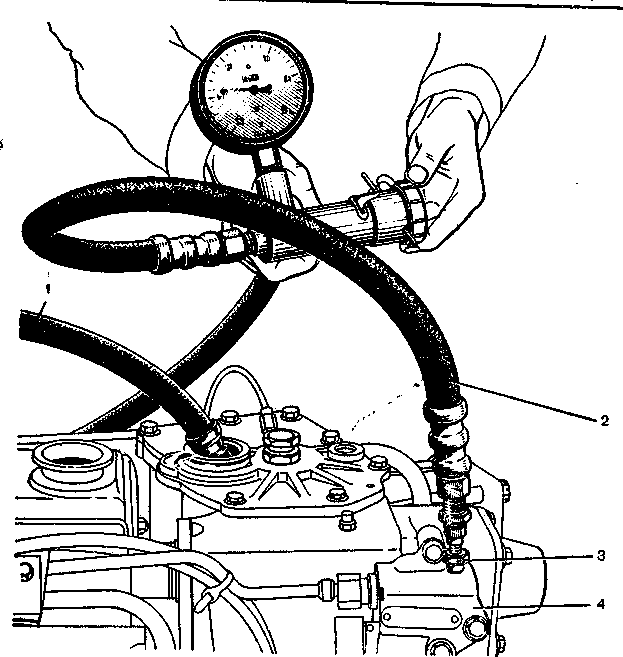

1 2 1 — индикатор часового типа; 2 — корпус динамометра; 3 — кронштейн. Бак гидравлической системы следует заправлять чистым, профильтрованным маслом соответствующего сорта. Необходимо регулярно проверять уровень масла в емкостях и доливать свежее масло до верхней метки на масло-мерной линейке, до середины масломерного стекла гидросистемы управления поворотом , до уровня метки «П» на указателе уровня в баке, до уровня нижней кромки контрольного отверстия, до уровня отверстия контрольной пробки. Нужно своевременно очищать и промывать фильтры в следующем порядке. У трактора Беларус – 1221вынимают из бака корпус основного фильтра с фильтрующими элементами, разбирают фильтр и тщательно промывают в дизельном топливе фильтрующие элементы и другие детали. У трактора Беларус – 1221очищают и промывают сливной фильтр гидроусилителя руля. Для этого поднимают облицовку радиатора, отсоединяют дренажный трубопровод от крышки корпуса фильтра, отпускают контргайку и вывертывают из крышки на пол-оборота регулировочный болт. Затем, вывернув болты крышки и ввернув два монтажных болта в монтировочные резьбовые отверстия крышки, снимают ее. Отсоединяют сливной трубопровод, вывертывают редукционный или штуцер для подсоединения трубопровода и вынимают фильтр. Промывают его в чистом дизельном топливе, проверяют и при необходимости подтягивают гайку крепления сектора. После сборки и постановки на место фильтра и остальных составных частей регулируют осевое перемещение поворотного вала, ввернув регулировочный болт до упора в торец вала, а затем вывернув его юз оборота. Затягивают контргайку и устанавливают на место облицовку радиатора. Состояние гидроусилителей без их разборки проверяют устройством КИ-5473 для определения технического состояния гидросистемы трактора. Оно состоит из дросселя-расходомера с манометром, входного и сливного рукавов и комплекта присоединительных штуцеров. С помощью данного устройства определяют подачу насосов гидросистем управления поворотом навесного устройства, состояние распределителей и гидроцилиндров, давление открытия предохранительных клапанов, а также автоматического возврата золотников (гидросистема навесного устройства) и другие параметры гидросистем. Подачу насосов измеряют при давлении в гидросистеме 10 МПа. Гидросистемы управления поворотом диагностируют в следующей последовательности. Определение подачи насоса. Отсоединяют нагнетательный маслопровод от распределителя, клапанов расхода , гидроусилителя или клапана потока. Присоединяют к нагнетательному маслопроводу входной рукав устройства КИ-5473. Сливной рукав прибора соединяют с гидробаком. У трактора Беларус – 1221 и его модификаций устанавливают рычаг управления автоматической блокировкой дифференциала в позицию «Выкл.». При диагностировании любого трактора сливной рукав прибора соединяют с гидробаком и надежно крепят. Пускают дизель, устанавливают среднюю частоту вращения коленчатого вала и, создав давление в нагнетательной магистрали 4...5 МПа, прогревают масло в гидросистеме до температуры 45...55° С. Регулируют максимальную частоту вращения коленчатого вала. Поворачивают рукоятку прибора в позицию «Закрыто» и, удерживая рулевое колесо в крайней левой или правой позиции, определяют по манометру прибора давление открытия предохранительного клапана. Если давление окажется ниже допускаемого или выше номинального, регулируют клапан.  Рис.2 Проверка давления открытия предохранительного клапана и расхода масла в распределителе гидроусилителя руля трактора Беларус – 1221 прибором КИ-5473: 1 — сливной рукав прибора; 2 — входной рукав прибора; 3 — штуцер переходной; 4 — клапанная коробка.8. ОРГАНИЗАЦИЯ РАБОТ ПО ТЕХНИЧЕСКОМУ ОБСЛУЖИВАНИЮ ТРАКТОРОВ Чтобы поддержать работоспособность трактора и машины при эксплуатации, хранении и транспортировке проводят технические обслуживания. Это комплекс операций, который соответствует требованиям ГОСТ 20793-86 и разрабатывается заводом-изготовителем для каждой модели трактора и машины.В сельском хозяйстве для всей используемой техники принята планово-предупредительная система ТО и ремонта машин. ТО тракторов и сельскохозяйственных машин выполняют специализированные звенья. В их состав входят мастера-наладчики, мастера-диагносты, заправщики, слесари-ремонтники и слесари-сварщики. При плановом ТО тракторов всеми работами руководит мастер-наладчик, который выполняет контрольно-диагностические (кроме ресурсного диагностирования) и регулировочные операции и контролирует качество работ, выполняемых другими членами звена. Перед началом ТО тракторист-машинист дает сведения о неисправностях мастеру-наладчику, а перед началом ресурсного диагностирования мастеру-диагносту. Мастер-диагност диагностирует узлы и агрегаты трактора с помощью средств диагностирования, входящих в состав стационарных или передвижных диагностических установок. Важным фактором эффективного ТО является место его проведения. ЕТО, ТО-1, а также ТО-2 тракторов проводят на месте работы трактора или ПТО хозяйства. Техобслуживание тракторов при подготовке к эксплуатационной обкатке, в процессе обкатки и по ее окончании, а также СТО-ВЛ, СТО-ОЗ, ТО-3 проводят на ПТО, на постах, оснащенных средствами ресурсного диагностирования. Управление постановкой машин на техобслуживание состоит из трех взаимно связанных этапов: планирования, оперативного, управления постановкой на очередное обслуживание и контроля соблюдения своевременности технического обслуживания. Для контроля за постановкой тракторов на ремонт и ТО предлагаем использовать лимитно-учётную книжку. При управлении по лимитно-учетной книжке, на каждом из 16 комплектов заправочной ведомости указывают установленный для трактора данной марки лимит топлива, равный периодичности ТО-1. При израсходовании лимита заправщик топливо не отпускает, а отрывает от ведомости наряд на очередное ТО, после выполнения, которого начинается заполнение новой заправочной ведомости лимитно-учетной книжки. Управление постановкой машин на ТО служит важнейшим резервом повышения эффективности их работы за счет обеспечения своевременного поддержания их работоспособности. В противном случае осуществляется «принудительная» постановка машин на техобслуживание из-за неисправности или отказа, а планово-предупредительное обслуживание подменяется ремонтом. Одновременно в хозяйстве разработаем систему распределения доплаты и премий с применением коэффициента трудового участия по итогам работы за год, для чего введем ежедневный учет качества работы каждого работника. 9. ПЛАНИРОВАНИЕ И ОРГАНИЗАЦИИ ПРОВЕДЕНИИ ТЕХНИЧЕСКИХ ОБСЛУЖИВАНИИ ТРАКТОРОВ Число и виды ТО на год или на месяц данного трактора определяют в зависимости oт их планируемой наработки за данный период в килограммах или литрах израсходованного топлива, или условных эталонных гектарах, фактической наработки к началу периода от последнего капитального ремонта или от момента ввода в эксплуатацию и от принятой периодичности и видов ТО. Рассмотрим это на конкретном примере для трактора Амкодор, для которого известна планируемая наработка на весь год в целом, а также периодичность плановых видов ТО (125, 500 и 1000 мото – часов). При планировании используется график периодичности видов ТО в единицах планируемой наработки трактора. Далее производим распределение известной наработки всех тракторов хозяйства, но месяцам и все расчеты представим в таблице 3.1. Таблица 3.1 – Распределение годовой планируемой наработки по месяцам года, м-ч.

Располагая данными о техническом состоянии, о годовой и месячной нагрузке на каждый трактор, о периодичности проведения ТО и ремонтов, приступаем к выполнению графика. Годовой план-график ТО и ремонтов по отдельным маркам тракторов строится в прямоугольной системе координат и группируется в таблицу. На оси абсцисс строится шкала времени в месяцах, а на оси ординат - наработка в мото-часах от 0 до соответствующей наработки и в соответствии с утвержденной для данной марки трактора периодичности. Масштаб для оси ординат должен быть пропорционален наработке на ТО. Пад осью абсцисс проставляется планируемый расход топлива по месяцам в две строки (плановый на каждый месяц и с нарастающим итогом). Построение интeгральных кривых выполняется следующим образом. Для первого месяца работы на оси ординат находится точка, соответствующая наработке на начало планируемого периода для конкретного трактора. Ордината конца первого месяца - точка, соответcтвующая общей наработке ввода в эксплуатацию и наработке за первый месяц. Полученные точки соединяю прямой. Аналогичное построение выполняемся для других месяцев. Проекция на ось времени точек пересечения горизонталей, проведенных из точек, обозначающих виды ТО и ремонтов, с интегральной кривой, показывает время, проведения того или иного вида обслуживания пли ремонта. Условность даты проведения обслуживания или ремонта состоит в том, что наработка в течение месяца предполагаемся равномерной. Каждый вид ТО и ремонтa обозначаем графически при помощи пиктограммы и указываем для соответствующего месяца определённый вид обслуживания. 10. РАЗРАБОТКА МЕРОПРИЯТИЙ ПО ТЕХНИКЕ БЕЗОПАСНОСТИ ИПРОТИВОПОЖАРНЫХ МЕРОПРИЯТИЙ Меры безопасности при техническом обслуживании машинно-тракторноrо парка: Техническое обслуживание тракторов, комбайнов и сельскохозяйственных машин в зависимости от сложности операций проводится в различных условиях: в поле, на полевых станах бригад, на специализированных пунктах технического обслуживания. Для проведения операций технического обслуживания в полевых условиях агрегат устанавливают на ровной горизонтальной площадке. Для придания устойчивого положения под колеса трактора и сельскохозяйственной машины подкладывают прочные упоры. Для осмотра или ремонта колес, а также некоторых других узлов ходовой части приходится приподнимать обслуживаемую машину. Эту операцию следует проводить только с применением исправных грузоподъемных средств (домкраты, тали). Домкраты устанавливают в местах, указанных в заводских инструкциях. Для обеспечения полной безопасности под навешенную машину ставят прочные козлы или подставки, которые необходимо периодически проверять на соответствующую грузоподъемность. Запрещается применять в качестве упоров случайные предметы: кирпичи, шлакоблоки, диски колес и пр. Важнейшим требованием безопасности при проведении технического обслуживания или устранении неисправностей является выполнение их при остановленной машине и неработающем двигателе или отключенном электроприводе. В практике отмечаются многочисленные случаи травмирования из-за самовключения отдельных механизмов. Так, на зерноуборочных комбайнах возможны самовключения ходовых муфт сцепления и муфт привода молотилки. Особую осторожность следует соблюдать при отсоединении трубопроводов или шлангов гидравлической системы машин. Перед выполнением этой операции необходимо убедиться, что рабочие органы навешиваемой машины опущены на землю. Травмирования может произойти и от струи масла, вытекающей под большим давлением. На постах технического обслуживания транспортных средств широко используют эстакады. Для обеспечения безопасности въезда и съезда в конструкции эстакады необходимо предусмотреть отбойные реборды и направляющие с уклоном не более 25 %. в конце тупиковой эстакады устанавливают опорный брус. Боковые площадки должны иметь перила высотой 1 м. Для удобства и безопасности обслуживающего персонала на стационарных пунктах технического обслуживания тракторов и в профилакториях автогаража оборудуют смотровые канавы, оснащенные подъемниками, необходимым инструментом и оборудованием. Особая осторожность должна быть соблюдена при разборке и регулировке некоторых деталей и сборочных единиц (карбюраторы, трубопроводы и другие детали топливной аппаратуры) двигателей, работающих на этилированном бензине. Все операции по техническому обслуживанию с ними необходимо проводить только после тщательной очистки и промывки их в ванне с керосином. Следует помнить, что такие детали покрыты пленкой с концентрацией значительного количества тетраэтилсвинца, который при попадании в организм человека может вызывать сильное отравление. Особая опасность возникает при обслуживании аккумуляторных батарей. Правилами технического обслуживания предусмотрена периодическая (через 60 ч) прочистка вентиляционных отверстий в пробках элементов аккумуляторов. Засорение этих отверстий может привести к разрыву корпуса аккумулятора и разбрызгиванию электролита. П1роверять уровень электролита необходимо с помощью стеклянной трубки. Применение открытого огня может вызвать воспламенение и взрыв горючего газа. При проверке напряжения нагрузочной вилкой необходимо убедиться в отсутствии газа в аккумуляторах, для чего вывертывают пробки, чтобы дать возможность газу выйти наружу. После закрытия заливных отверстий проверяют напряжение. Замерять напряжение нужно очень осторожно, так как при установке нагрузочной вилки аккумулятор замыкается через сопротивление и возникает большой ток, а сопротивление нагревается до высокой температуры. Приготовлять электролит необходимо в чистой кислотостойкой посуде (керамической, фаянсовой, эбонитовой и т. п.). Применять стеклянную посуду нельзя, так как она может сильно нагреться и лопнуть при смешивании кислоты и воды. Вначале посуду заливают 'необходимым Количеством воды, а затем, непрерывно перемешивая, тонком струей вливают серную кислоту. Переносить аккумуляторные батареи нужно только с помощью специальных приспособлений - захватов. Большое число несчастных случаев, в том числе с тяжелыми и смертельными исходами, происходит при монтаже и демонтаже шин без применения специальных приспособлений. Основные причины травмирования: срыв стопорного кольца при неправильной установке его или снятии, срыв монтажных лопаток, разрыв шин во время накачивания, использование неисправного инструмента и приспособлений. Определенную опасность представляет перекатка колес большегрузных автомобилей и тракторов вручную. Для охлаждения двигателя в зимнее время широко применяют специальные жидкости - антифризы. Антифриз - не безвредная жидкость, он обладает свойствами, неблагоприятно влияющими на здоровье людей. Поэтому с ним нужно обращаться осторожно, предупреждая попадание в рот и на кожу. Меры безопасности при разборочно-сборочных и слесарных работах Анализ производственного травматизма по видам ремонтных работ показывает, что значительное число травм происходит при разборочно-сборочных операциях. Правильное пользование инструментом - главное условие безопасности работы слесаря-сборщика. Монтажный инструмент в процессе использования изнашивается, нарушаются его формы и размеры, нередко появляются трещины и изломы. Приложение усилия к такому инструменту может вызвать его поломку и травмирования работающего. За состоянием инструмента обязан следить сам рабочий. Слесарные молотки должны иметь ровную, без заусенцев, слегка вогнутую поверхность бойка для центрирования удара. Рукоятки молотков должны быть овальными, из твердых пород дерева с влажностью не более 12 % и плотно насажены с помощью клина из мягкой стали. Зубила, пробойники и другой подобный инструмент не должны иметь повреждений, боковые грани в местах зажима рукой должны быть без заусенцев и острых ребер. Общая их длина должна быть не менее 150 мм, а оттянутой части зубила - 60 ... 70 мм. При рубке металла обязательно пользоваться защитными очками, так как отлетающие осколки металла могут нанести опасную травму глазу. Гаечные ключи должны соответствовать размерам гаек и головок болтов и не иметь трещин, забоин и заусенцев. Наиболее опасные приемы при отвертывании гаек и болтов: отвертывание с помощью молотка и зубила, вставка подкладки в зев ключа при несоответствии размера, наращивание ключей друг другом или трубкой, удары по ключу молотком. Для облегчения отвертывания гаек и болтов, расположенных в неудобных местах, применяют ключи с «трещоткой» и торцовые с шарнирными рукоятками. На разборочно-сборочных работах для облегчения труда и повышения его безопасности применяют различные съемники, приспособления, ручной механизированный инструмент. Нельзя работать со съемниками, имеющими механические дефекты (напри-мер, трещины), сорванную или смятую резьбу, погнутые стержни, болты, планки, рейки и т. д. При установке съемника на ремонтируемый узел необходимо следить, чтобы его лапки надежно захватывали деталь, а силовой винт имел хороший упор по оси узла. Во время натяга съемника нужно внимательно следить за положением лапок (не соскальзывают ли они) и съемника в целом, чтобы он не сорвался с разбираемого узла. Большую опасность представляет разборка узлов со сжатыми пружинами. Так, наиболее сложными и опасными моментами в процессе сборки и разборки кареток опорных катков гусеничных тракторов являются снятие и установка пружины. При выполнении этой операции необходимо пользоваться специальными приспособлениями. Если применяют нестандартное оборудование, то его необходимо предварительно проверить на надежность, прочность и составить акт о проверке. При работе с электрифицированным инструментом необходимо перед работой проверить исправность выключателя, заземляющего провода и надежность изоляции питающих проводов. Подключать инструмент только с помощью штепсельного разъема. При работе пользоваться резиновыми перчатками и ковриками. При необходимости переноски инструмента его следует отключить от сети. Смену рабочей части можно проводить только после отключения инструмента от сети питания. При перегреве следует сделать перерыв в работе и инструмент должен некоторое время поработать вхолостую. 11. ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ К материальным промышленным загрязнениям относят выбросы в атмосферу, сточные воды и твердые отходы. Для регулирования выбросов загрязняющих веществ в атмосферу предприятия, учреждения и организации должны строить специальные фильтрующие системы, снижающие выбросы до допустимого уровня. Основными источниками загрязнения сточных вод нефтепродуктами на ремонтных предприятиях являются моечные эмульсии и растворы. По результатам обследования заводов в 1мотработанного моечного раствора может содержаться более 20 кг нефтепродуктов. Для обеспечения предельно допустимой концентрации такие растворы необходимо разбавлять водой в один миллион раз, что практически нереально и обусловливает необходимость создания очистных сооружений. Особого внимания заслуживают сточные воды травильных отделений и гальванических цехов, жидкие отходы которых ядовиты для живых организмов. В выборе площадки для размещения объекта участвуют районные (город-ские) организации, а в случае возникновения спорных вопросов привлекаются областные или республиканские органы Минприроды РБ. В предварительном заключении могут быть предъявлены дополнительные условия, выполнение которых может потребовать привлечение научно-исследовательских организаций республики. При выборе территории для размещения объектов сельскохозяйственного производства должна быть изучена возможность использования земель несельскохозяйственного назначения или непригодных для сельского хозяйства, либо сельскохозяйственных угодий худшего качества. На землях гослессфонда предпочтение отдается площадям, не покрытым лесом, занятым малоценными насаждениями. Во всех случаях учитывается необходимость максимального сохранения земельных угодий, лесов. При этом учитывается возможность загрязнения земель, водоемов, лесов и воздушного бассейна. Склады горючих и смазочных материалов должны размещаться на обособленных площадках с подветренной стороны от жилых, общественных и производственных зданий, ниже по рельефу с соответствующей обваловкой. Во всех случаях должны быть максимально сохранены зеленые насаждения. 12. ОПРЕДЕЛЕНИЕ ЗАТРАТ НА ТО И ТР ТРАКТОРОВ При планировании объёма работ по ТО и ремонту машин следует иметь в виду что для работ по ТО, ТР и постановке на хранение машин в хозяйствах расходуют средства из текущего финансирования ежегодной хозяйственной деятельности, а для проведения капитальных ремонтов средства образуются за счёт амортизационных отчислений от всех основных фондов имеющихся в хозяйстве. После завершения работ по планированию трудоёмкости ТО и ремонта машин следует определить затраты на эти работы, используя при этом нормативы затрат изложенные в комплексной системе ТО и ремонта машин в с/х. Определяем затраты на ТО и ремонт тракторов: Зт = (ЗуБеларус-82.1 * QБеларус-82.1 + ЗуБеларус 1221 * QТ-Беларус 1221 +ЗуБеларус 1523 * QТ-Беларус 1523 + ЗуАмкодор * QАмкодор ) 20 (30) где Зуn - удельные затраты на ремонт и ТО тракторов данной марки, у.е. Qn – суммарная наработка всех тракторов данной марки, м-ч Зт = (0,74  1040 1040 15+1,2 15+1,2 545 545 15+1,5 15+1,5 1785 1785 7+1,89 7+1,89 1925 1925 16) 16)  = 314587,2 тыс.руб = 314587,2 тыс.руб 13. Расчёт стоимости основных производственных фондов Стоимость основных производственных фондов определяем по формуле: Сопор = Сзд +Соб+Спу (31) Где: Сзд– стоимость производственного здания Соб-стоимость установленного оборудования Спи-стоимость приборов, приспособлений, инструментов Сзд = 138240+82944+25344 = 246 528 руб. Определяем стоимость производственного здания. Сзд = Sуч * Сf, (32) Сзд=144  300 300 3,2= 138240 руб. 3,2= 138240 руб.Определяем стоимость установленного оборудования. Соб= Sуч*Соб Спи= Sуч*Спи Соб = 144  180 180 3,2 = 82944 руб 3,2 = 82944 руб Спи = 144  55 55 3,2= 25344 руб. 3,2= 25344 руб.ВЫВОДЫ Рассматривая тему организация производственного процесса на пункте технического обслуживания было рассмотрено ряд вопросов по проведению технического обслуживания и ремонта сельскохозяйственной. В ходе анализа работы предприятия было выявлено ряд существенных недостатков, а именно: низкий уровень механизации в целом по хозяйству, высокие трудовые и материальные затраты (топлива, смазочных материалов, электроэнергии), плохая организация технического обслуживания и ремонтов. Проведение всех видов технического обслуживания сводится к подтяжке наружных креплений, замене смазочных материалов, но не своевременно. Ремонт сельскохозяйственной техники проводится силами и средствами хозяйства, а это способствует некачественному ремонту, из-за малой квалификации рабочего персонала, а в свою очередь это приводит к нарушению технологии выполнения сельскохозяйственных операций, что влечёт к сокращению производительности, повышению материальных затрат, снижению качество выходной продукции. . В данном курсовом проекте мы привели план реконструкции пункта технического обслуживания и ремонта сельскохозяйственной техники с подборам оборудования, и расчётам необходимого числа рабочих. Также для определения экономической эффективности мы произвели экономический расчёт. 1 На основании полученных результатов, предлагаю использовать вышеизложенный план реконструкции пункта технического обслуживания и ремонта, и проведение вышеизложенных, что позволит повысить качество проводимых операций по техническому обслуживанию и ремонту, что в своё время повысит долгосрочную и качественную работу техники и снизит затраты на ремонт и техническое обслуживание. СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ 1. Диагностика и техническое обслуживание машин : учебник /А.В. Новиков ;под ред. А.В. Новикова. — Минск: ИВЦ Минфина, 2013. — 340 с. 2. Методические указание по курсовому проектированию по “Техническому обслуживанию и ремонту машин” -Загорск, 1990г,-95 стр. 3. Филатов Л.С “Безопасность труда в сельскохозяйственном производстве”: Расагропромиздат 1988-394 стр. 4.Ульман И.Е “Техническое обслуживание и ремонт машин”Агропромиздат 1990-399 стр. 5. Баранов Л.Ф “Техническое обслуживание и ремонт машин: учебное пособие” - Мн: Урожай 2000-371стр. 6. Канарёв Ф.М “Охрана труда” Агропромиздат 1988-351 стр. 7. Бабусенко С.М “Ремонт тракторов” 1980-446 стр. 1 2 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||