1. Исходные данные для проектирования

Скачать 117.04 Kb. Скачать 117.04 Kb.

|

1 2  1. Исходные данные для проектирования Организация ТО и ремонта машин, как правило, начинается с планирования количества ТО, ремонтов и трудоёмкости их выполнения. Исходными материалами для расчёта являются данные последнего года перспективного плана развития хозяйства: - Ожидаемое количество тракторов. - Годовая наработка тракторов. - Периодичность ремонтов и ТО тракторов. Таблица 1.1 – Исходные данные.

2. РАСЧЁТ КОЛИЧЕСТВА РЕМОНТОВ И ТО ТРАКТОРОВ Пример расчета по трактору Беларус 82.1 1.Определяем количество капитальных ремонтов:  где  – средняя планируемая годовая наработка на один трактор данной марки за планируемый период, моточасов; – средняя планируемая годовая наработка на один трактор данной марки за планируемый период, моточасов; - количество машин данной марки; - количество машин данной марки; плановая периодичность капитальных ремонтов, моточасов; плановая периодичность капитальных ремонтов, моточасов;Расчёт производим на примере тракторов марки Беларус-82.1 с наработкой 1130 м-ч:  принимаем принимаем  =2. =2.2.Расчитываем планируемое количество текущих ремонтов:  где  периодичность проведения планового текущего ремонта, моточасов. периодичность проведения планового текущего ремонта, моточасов. принимаем принимаем =5. =5.3.Определяем количество технических обслуживаний каждого вида:    где  - соответственно количество плановых технических обслуживаний тракторов ТО-1,ТО-2,ТО-3; - соответственно количество плановых технических обслуживаний тракторов ТО-1,ТО-2,ТО-3; – периодичность проведения технического обслуживания тракторов ТО-1,ТО-2,ТО-3,моточасов. – периодичность проведения технического обслуживания тракторов ТО-1,ТО-2,ТО-3,моточасов.Периодичность проведения ТО-3, ТО-2, ТО-1 тракторов принята соответственно 1000, 500, 125 моточасов.  принимаем принимаем =8 =8 принимаем принимаем   принимаем принимаем  =83 =834.Определяем количество сезонных технических обслуживаний:   Аналогично вычисляем количество тракторов и ТО для других марок тракторов, результаты заносим в таблицу 2.1. Таблица 2.1- Количество ремонтов и ТО тракторов на планируемый год

3. РАСЧЁТ ТРУДОЁМКОСТИ РАБОТ ДЛЯ ПТО Основой планирования ремонтов и ТО тракторов составляет определение трудоёмкости этих работ. Установив число ремонтов и ТО по каждой группе машин одной марки, рассчитываем их годовую трудоёмкость по формуле:  = = где  сумарная трудоёмкость технических обслуживаний и устранение неисправностей, чел. ч. сумарная трудоёмкость технических обслуживаний и устранение неисправностей, чел. ч.  трудоёмкость текущих ремонтов машин одной марки, чел. ч. трудоёмкость текущих ремонтов машин одной марки, чел. ч.  - трудоёмкость технического диагностирования, чел. ч. - трудоёмкость технического диагностирования, чел. ч.В общем виде:  где  соответственно суммарная трудоёмкость ТО-1,ТО-2,ТО-3,чел.ч.; соответственно суммарная трудоёмкость ТО-1,ТО-2,ТО-3,чел.ч.; где Nто-1, Nто-2, Nто-3 – число технических обслуживаний; Нто-1, Нто-2, Нто-3 – соответственно нормативная трудоёмкость одного ТО-1, ТО-2, ТО-3, чел.ч.;  трудоёмкость по устранению технических неисправностей, чел.ч.; трудоёмкость по устранению технических неисправностей, чел.ч.; трудоёмкость сезонного технического обслуживания, чел.ч.; трудоёмкость сезонного технического обслуживания, чел.ч.;  Для нашего случая, для тракторов марки Беларус-82.1:   где  нормативная трудоёмкость сезонного обслуживания; нормативная трудоёмкость сезонного обслуживания;   где  нормативная трудоёмкость текущего ремонта, чел. ч.; нормативная трудоёмкость текущего ремонта, чел. ч.;  где  -соответственно трудоёмкость одного диагностирования тракторов при ТО-2, ТО-3, при технических осмотрах и при предремонтном диагностировании, чел.ч.; -соответственно трудоёмкость одного диагностирования тракторов при ТО-2, ТО-3, при технических осмотрах и при предремонтном диагностировании, чел.ч.;Для нашего случая:  Тпто =1237  В эксплуатации с/х техники имеют место в отказе машин в работе. Поэтому при планировании ремонтных работ следует учитывать трудоёмкость устранения эксплуатационных отказов тракторов. Трудоёмкость этих работ рассчитывается по формуле: Туо=n  Туо1 Туо1 где Туо  трудоёмкость устранения отказов данной марки, чел.ч; трудоёмкость устранения отказов данной марки, чел.ч;Туо=15  18=270 чел.ч.; 18=270 чел.ч.;Аналогично выполняем расчёт по остальным маркам тракторов и заносим в таблицу 2.3 Таблица 2.3 - Трудоёмкость технического обслуживания, текущего ремонта и технического диагностирования тракторов на планируемый год.

Окончание таблицы 2.3

4. РАСЧЕТ СУММАРНОЙ ТРУДОЁМКОСТИ ПО ВИДАМ РАБОТ При ТО и ТР тракторов соотношение затрат труда рабочих различных специальностей разное. Это можно определить по процентному соотношению видов работ к общей трудоёмкости данного вида ремонта или ТО по формуле:  где Тв – трудоёмкость данного вида работ, чел.ч.;  трудоёмкость работ текущих ремонтов или технического обслуживание тракторов, чел.ч.; трудоёмкость работ текущих ремонтов или технического обслуживание тракторов, чел.ч.;  процент данного вида работ; процент данного вида работ; В таблице 4.1 представим примерное распределение трудоёмкости по видам работ для ПТО Таблица 4.1 - Распределение суммарной трудоёмкости по видам работ

Определяем трудоёмкость станочных работ:   Определяем трудоёмкость слесарно-монтажных работ:   Определяем трудоёмкость сварочных работ:   Определяем трудоёмкость кузнечных работ:   5. РАСЧЁТ КОЛИЧЕСТВА ПРОИЗВОДСТВЕННЫХ РАБОЧИХ Численность основных производственных рабочих определяется делением трудоёмкости слесарно-монтажных работ на действительный фонд рабочего времени.  где Тсл – трудоёмкость слесарно-монтажных работ.; Фдр – действительный фонд времени, час.; Действительный фонд времени рабочего определяется по формуле:  где  продолжительность рабочей смены, ч; продолжительность рабочей смены, ч; число календарных дней в году; число календарных дней в году; соответствено число выходных, праздничных и отпускных дней в году; соответствено число выходных, праздничных и отпускных дней в году;  предпраздничные дни предпраздничные дни  коэффициент использования рабочего времени; коэффициент использования рабочего времени; Определим количество рабочих для проведения технического обслуживания тракторов:   Принимаем трех рабочих (мастеров-наладчиков) с привлечением тракториста. Определяем количество рабочих необходимых для выполнения текущего ремонта тракторов:  где  – трудоёмкость работ по текущему ремонту тракторов,чел.ч.; – трудоёмкость работ по текущему ремонту тракторов,чел.ч.; Принимаем трех рабочих слесарей. Определяем количество рабочих для выполнения технического диагностирования:  где Тд – трудоёмкость выполнения технических диагностирований:  Принимаем одного мастера диагноста. Трудоёмкость станочных, сварочных и кузнечных работ не значительна, поэтому эти работы планируем проводить в ЦРМ хозяйства. 6. РАСЧЕТ ПРОИЗВОДСТВЕННЫХ ПЛОЩАДЕЙ, ВЫБОР ТИПОВОГО ПРОЕКТА ПТО Исходные данные для определения количества оборудования – это рабочий технологический процесс и трудоёмкость выполнения отдельных видов работ. Определяем количество основного оборудования для ПТО по формуле:  где  годовая трудоёмкость работ на ПТО, чел.ч.; годовая трудоёмкость работ на ПТО, чел.ч.; коэффициэнт неравномерности загрузки участка (принимаем коэффициэнт неравномерности загрузки участка (принимаем  ); ); коэффициэнт использования оборудования; ( коэффициэнт использования оборудования; ( =0,86…0,90) =0,86…0,90) шт; Принимаем шт; Принимаем  =5 шт. =5 шт. Число основного оборудования принимаем по типовым проектам мастерских, исходя из трудоемкости работ, с учетом назначения и характера выполняемого процесса. Кроме основного оборудования для рабочих мест участка следует так же подобрать технологическую оснастку, к которой относятся: устройства для хранения и размещения инструмента, а так же документации. Устройство для размещения заготовок, деталей и др. основное оборудование, которое нельзя рассчитать по трудоемкости работ, а так же технологическую оснастку подбираем по типовым спецификациям и типовым проектам мастерских. Подобранное оборудование и оснастку заносим в ведомость оборудования, которую оформляем в виде таблицы 6.1. Таблица 6.1 - Перечень оборудования и оснастки пункта ТО и диагностики тракторов

Продолжение таблицы 6.1

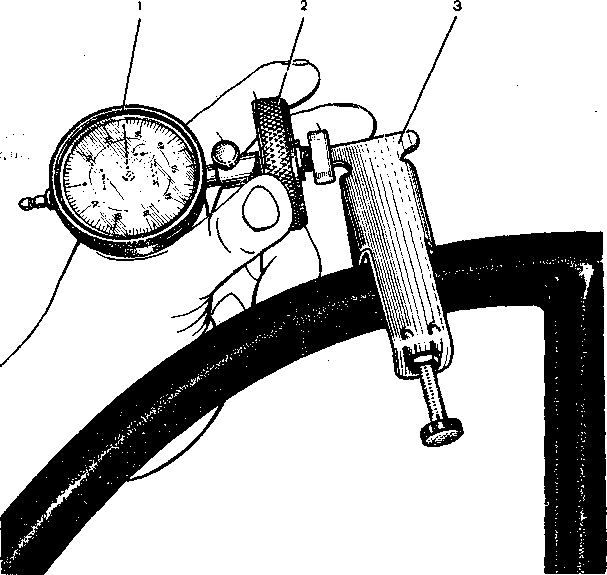

Расчёт производственных площадей выполняется как при проектировании новых пунктов ТО, так и при перепланировке действующих. При размещении оборудования необходимо обратить особое внимание на организацию рабочих мест. В процессе компоновки участка надо добиться, чтобы взаимное расположение основного и вспомогательного оборудования обеспечивало перемещение детали по кратчайшим расстояниям. Кроме, того должны быть созданы условия для безопасной работы, особенно с деталями и заготовками, нагретыми до высоких температур, и обеспечена защита рабочих от лучистой энергии. При планировке участка необходимо учитывать и строительные нормы. Вот некоторые из них: а) ширина производственных участков для ремонтных мастерских предусматривается -6 м; б) ширина монтажно-ремонтного цеха выбирается кратной трем, она должна соответствовать длин стандартной кран-балке; в) длина участка должна быть кратной шагу колонн. Расстояние между колонами принимается 3-6м; г) капитальные стены выполняются в два кирпича ( 52 см ), а простенки в один кирпич или полкирпича (26 и 13 см ); д) ширину окон и ворот выбирают по стандарту, наиболее принимаемая ширина окна 1,92 м, ворот - 2,3, 4,0, 5,0 м, в зависимости от габаритов машин и оборудования; Определяем площадь участка ТО и диагностики тракторов:  где  площадь, занимаемая оборудованием, площадь, занимаемая оборудованием,  ; ; площадь, занимаемая машиной (трактором), м2; площадь, занимаемая машиной (трактором), м2; коэффициент, учитывающий рабочие зоны и проходы, σ=3,0.. .4,5; коэффициент, учитывающий рабочие зоны и проходы, σ=3,0.. .4,5; Принимаем ширину участка (B=6м) Определяем длину участка по формуле:   Принимаем длину участка  Определяем действительную площадь участка по формуле:   7. Разработка технологии диагностирования механизма рулевого управления трактора Беларус – 1221 Чтобы обеспечить четкую, бесперебойную и долговечную работу рулевого управления тракторов, необходимо прежде всего своевременно и качественно выполнять операции технического обслуживания гидросистемы управления поворотом. Нужно также следить за состоянием резьбовых соединений, не допуская течи рабочей жидкости из емкостей.  Рис 1 2 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||