1 КОНСТРУКЦИЯ И НЕИСПРАВНОСТИ В ЭКСПЛУАТАЦИИ КОЛЕСНЫХ ПАР ЭЛЕКТР. 1 конструкция и неисправности в эксплуатации колесных пар электроподвижного состава

Скачать 1.06 Mb. Скачать 1.06 Mb.

|

|

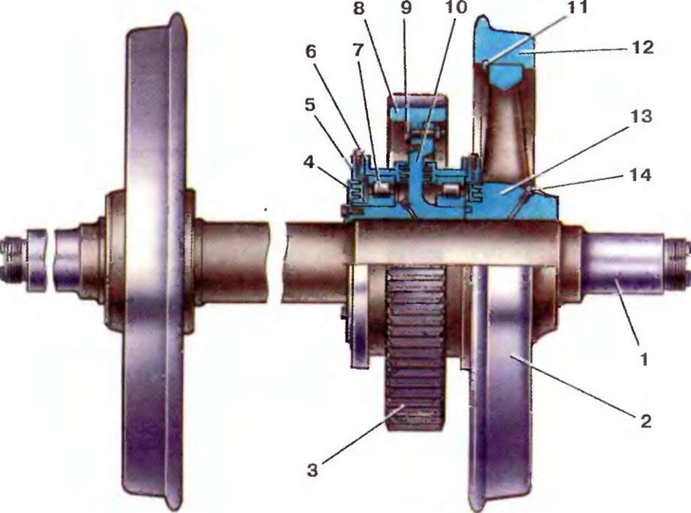

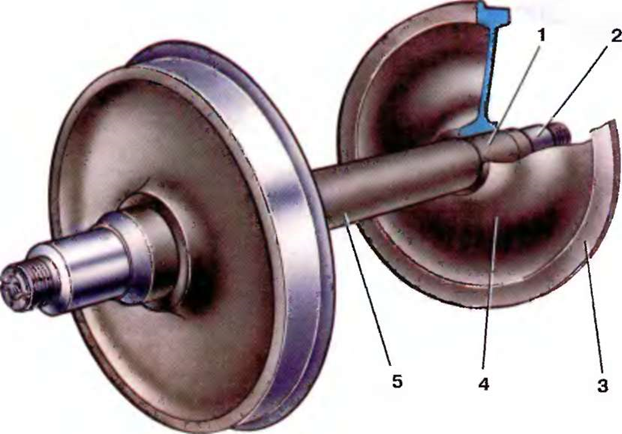

1 КОНСТРУКЦИЯ И НЕИСПРАВНОСТИ В ЭКСПЛУАТАЦИИ КОЛЕСНЫХ ПАР ЭЛЕКТРОПОДВИЖНОГО СОСТАВА В процессе эксплуатации на колесных парах возникают раличные дефекты, которые должны быть своевременно выявлены и устранены, чаще всего путем замены колесной пары. 1.1 Конструкция колесной пары электроподвижного состава Колесная пара - один из самых ответственных узлов механической части вагона, его опора. Шейки оси несут на себе всю нагрузку от веса кузова с пассажирами. Колесные пары жестко воспринимают все неровности пути и в то же время сами также жестко воздействуют на путь. Кроме того, колесные пары моторных вагонов преобразуют вращательное движение, передаваемое от тяговых двигателей, в поступательное движение поезда, а при электрическом торможении воспринимают замедляющее усилие от тяговых двигателей. Колесная пара сформирована из следующих элементов: оси I (рисунок 1), двух колесных центров, бандажей (как вариант, возможно применение безбандажных цельнометаллических колес). Кроме того, на оси колесной пары моторного вагона имеется зубчатое колесо и подшипниковый узел опоры редуктора тяговой передачи. Ось колесной пары имеет несколько участков с различными диаметрами: буксовые шейки, предподступичные части, подступичные части для напрес-совки колесных центров, шейку под опорные подшипники редуктора и среднюю часть. Переходы от одного участка к другому выполнены в виде плавных закруглений (галтелей) для уменьшения возникающих в металле напряжений. Колесо моторного вагона состоит из колесного центра, бандажа и бандажного кольца. В середине колесного центра расположена ступица для насадки на ось. Одиннадцать спиц соединяют ступицу центра с ободом, на который напрессовывают бандаж. К фланцу ступицы призонными болтами прикрепляют венец зубчатого колеса.  Рисунок 1 - Колесная пара моторного вагона электропоезда ЭД4М 1 - ось колесной пары; 2 - колесный центр; 3 - зубчатое колесо; 4, 5 - лабиринтные крышки; 6 - обойма подшипника; 7 - подшипник; 8 - венец зубчатого колеса; 9 - призонный болт; 10 - ступица зубчатого колеса; 11 - бандажное кольцо; 12 - бандаж; 13 - ступица колеса; 14 – пробка Ширина обода колесного центра 88 мм, наружный диаметр 900 мм. Внутренний диаметр бандажа должен быть примерно на 1,1-1,4 мм меньше, чем наружный диаметр обода. Диаметр поверхности катания нового бандажа 1056 3,5 мм, ширина бандажа 130 мм. Колесные пары прицепных вагонов формируют из цельнокатаных колес, диаметр их поверхности катания 960 мм. По мере износа поверхности катания таких колес протачивают.  Рисунок 2 - Колесная пара прицепного вагона ЭД4М 1 - подступичная часть; 2 - шейка оси; 3 - цельнокатаное колесо; 4 - центр; 5 - ось колесной пары Формирование колесной пары — это комплекс операций запрессовки оси в колесные центры, напрессовки бандажей на обода колесных центров и окончательной обточки бандажей. Материал бандажей должен быть довольно твердым, чтобы выдерживать ударные нагрузки, и в то же время достаточно вязким. Поэтому бандажи изготавливают из высококачественной углеродистой стали. Бандажи прокатывают из стальных заготовок и перед посадкой на обод колесного центра нагревают до температуры 250-320 °С. Их напрессовывают на обод так, чтобы бурт внутренней поверхности бандажа упирался в обод. При температуре бандажа не ниже 150-200 °С устанавливают бандажное кольцо фасонного профиля. Бандажное кольцо нельзя устанавливать на холодный бандаж или остывший до температуры ниже указанной. Концы кольца зачеканивают, они должны быть точно подогнаны друг к другу, образуя так называемый замок. Затем бурт внутренней поверхности бандажа обжимают на вальцовочном станке, чтобы зафиксировать кольцо, после чего бандаж должен медленно остыть естественным образом. Бандажное кольцо препятствует поперечному сдвигу бандажа с колесного центра наружу, а бурт бандажа не позволит ему сдвинуться внутрь колесной пары. После остывания плотность посадки бандажа и кольца проверяют на слух, обстукивая всю поверхность бандажа слесарным молотком. Основными неисправностями колесных парявляются прокат, ползуны, трещины, подрезы, выщербины и раковины на поверхности катания колес и др. Наиболее опасны трещины в осях и колесах. 2 Действующая система ремонта и обслуживания колесных пар не эффективна. На практике до настоящего времени не реализовано ни одного технического решения, которое позволило бы обеспечить надежный контроль колеса в эксплуатации. На сегодня основными инструментами, которыми вооружен осмотрщик вагонов, были и остаются молоток и зрение. В течение многих лет предпринимались усилия по улучшению эксплуатационных характеристик колес путем оптимизации конструкции подвижного состава и пути. Однако незаслуженно мало внимания уделяется продлению срока службы колес за счет решения фундаментальных материаловедческих проблем, таких, например, как подверженность обычных колесных сталей повреждениям термического происхождения. Есть мнение, что перспективными материалами для изготовления колес является бейнитная сталь с низким содержанием углерода, в которой невозможны мартенситные повреждения, и так называемые суперсплавы на основе никеля или никеля с железом, в которых мартенситные превращения также невозможны и которые обладают высокой термостойкостью. У колес из никелевых или никель-железных суперсплавов при боксовании или проскальзывании ползуны не образуются благодаря исключительной сопротивляемости воздействиям высокой температуры. Из материалов обоих указанных видов колеса можно изготавливать с использованием традиционных технологических процессов, хотя следует заметить, что суперсплавы труднее поддаются механической обработке, чем обычные колесные стали. 3 Бейнитная сталь Хотя низкоуглеродистая бейнитная сталь не может предотвратить возникновение ползунов, в ней практически не развиваются раковины и трещины. За счет этого колеса из бейнитной стали могут иметь существенно больший срок службы, так как уменьшается количество металла, снимаемого при каждом перепрофилировании. Для применения в изготовлении колес была разработана низкоуглеродистая бейнитная сталь, по механическим характеристикам подобная обычной колесной стали марки ER8, но не склонная к мартенситным превращениям (именно это являлось основной целью разработчиков). В ходе исследований установлено, что степень сопротивляемости образованию мартенсита зависит от малейших изменений в составе стали. Для оценки сопротивляемости образованию мартенсита в результате быстрого нагревания и охлаждения металл подвергли испытаниям по методу Джомини и с наплавкой единичными узкими швами. В университете Шеффилда в соответствии с британским стандартом BS 4437 изготовили образцы из сталей бейнитной и марки ER8. Образцы - стержни нагревали по всей длине до и затем быстро охлаждали с одного конца путем погружения на 10 мин в холодную воду на стандартизированной закалочной установке Джомини. Измерения твердости выполняли с шагом 2 мм по длине образцов начиная с охлажденного торца. Было установлено, что в ходе испытаний в бейнитной стали мартенситные превращения не происходили, поскольку существенные изменения твердости тоже не наблюдались. |