Двигатель. 1. Конструктивная схема трд и принцип его работы. Конструктивная схема дтрд и принцип его работы Дозвуковые входные устройства

Скачать 1.37 Mb. Скачать 1.37 Mb.

|

|

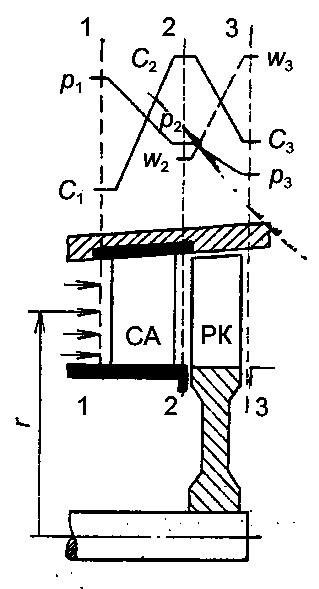

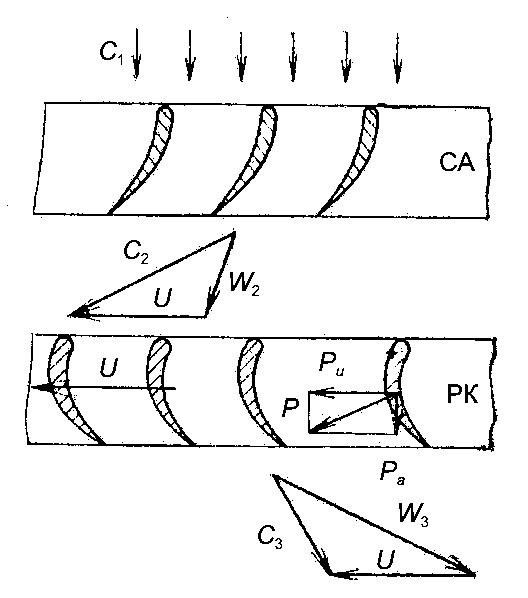

10. Требования, предъявляемые к камерам сгорания. Камера сгорания должна обеспечивать устойчивый процесс сгорания на всех режимах работы двигателя и на всех режимах полёта самолёта. Для обеспечения экономичности двигателя в камере должно проходить возможно более плотное сгорание, сопровождающиеся как можно меньшими потерями тепла. Потери тепла в современных КС достигают 2- 4%. Потери давления в камере должны быть MIN. Наличие в камере различного рода сопротивлений, ускорение потока и его расширение в следствии подогрева является причиной падения давления в камере. В выходном сечении КС должно быть отмечено оптимальное распределение температуры газа. Рабочие лопатки турбины, на которые поступает газовый поток, работаю в чрезвычайно сложных условиях, они растянуты огромными центробежными силами, подвергаются изгибу и колебаниям, в то время как прочность их понижена, так как они подвергаются воздействию горячих газов. Наиболее нагреваемые части КС должны надёжно охлаждаться, чтобы не допустить опасного перегрева и выхода КС из строя. КС должны обеспечивать быстрый и безопасный запуск двигателя на земле и в воздухе, в любых условиях полёта. Впрыснутое в камеру топливо должно воспламениться немедленно, в противном случае двигатель будет перезалит топливом и воспламенение может оказаться невозможным. КС должна иметь малый объем, а, следовательно, малые габариты и силу тяжести и в то же время в ней должна выделятся как можно больше тепла, это требование предполагает выгодную тепловую напряжённость камеры. 11. Организация процесса сгорания в камере сгорания. Условия организации процесса горения в основных КС имеют следующие особенности. Во-первых, допустимая температура газов на выходе из КС, ограничиваемая прочностью турбины, составляет для современных двигателей 1400–1600 К. Для снижения температуры продуктов сгорания до этих значений в КС необходимо подавать значительно больше теоретически необходимого количества воздуха. Величина коэффициента избытка воздуха при этом будет составлять = 2,5–4. Горение однородной горючей смеси при таком ее обеднении невозможно. Во-вторых, скорость потока воздуха на выходе из ОК существенно превышает скорость горения. Без принятия специальных мер для торможения потока пламя, возникшее в КС, будет выноситься за ее пределы. С учетом этих особенностей процесс горения организуется не во всем объеме КС, а в определенной зоне, называемой зоной горения. Кроме того, обеспечивается разделение всего потока воздуха, поступающего в КС, на первичный (Gв1), подаваемый в зону горения, и вторичный (Gв2), используемый для понижения температуры продуктов сгорания до уровня, допустимого по условиям работы турбины, и стабилизация пламени посредством организации вихревого движения воздуха в зоне горения. Указанные принципы организации процесса горения реализуются с помощью определенных конструктивных мероприятий. Передняя часть корпуса КС выполняется расширяющейся. В ней скорость воздуха, поступающего из ОК (осевой компрессор), снижается от 120–150 до 50–80 м/c. В головке жаровой трубы устанавливается топливная форсунка и завихритель, обычно лопаточного типа. Зона горения организуется в передней трети жаровой трубы, непосредственно у топливной форсунки. Первичный воздух поступает в зону горения через завихритель. За счет гидравлического сопротивления скорость потока снижается до значения, меньшего, чем скорость горения. Величина Gв1 выбирается из условия обеспечения в зоне горения значения = 0,8– 0,9 и составляет 25–35 % расхода воздуха через двигатель. Скорость горения за счет этого достигает максимума, температура в зоне горения достигает 2300–2500 К, что обеспечивает быстрое и достаточно полное сгорание топлива. Вторичный воздух, обтекая жаровую трубу снаружи, поступает внутрь через задние ряды отверстий. Здесь он подмешивается к продуктам сгорания и понижает их температуру до требуемой. При сжигании топлива в основной КС расходуется не более 25–35 % кислорода, поступающего в двигатель с воздухом. Оставшийся кислород может быть использован для сжигания дополнительного топлива в форсажной камере, расположенной за турбиной перед реактивным соплом. Это позволяет увеличить температуру газа и, следовательно, скорость его истечения, обеспечивая существенный прирост тяги двигателя. Условия организации процесса горения в ФК имеют свои особенности. Газ, поступающий в ФК после расширения в турбине, имеет температуру, равную 1100–1200 К, что облегчает процесс подготовки ТВС и ее воспламенение. Поток газа на входе в ФК имеет скорость до 300 м/с, поэтому задача стабилизации фронта пламени является здесь более трудной, чем в основной КС. Для снижения скорости потока на входе в ФК устанавливается диффузор, в котором скорость газа снижается до 150–200 м/с. Температура продуктов сгорания в ФК достигает 2100 К. Среднее значение коэффициента в ФК составляет 1,1–1,7, следовательно, нет необходимости выделения в ней специальной зоны горения. Вместе с тем повышаются требования к равномерному распределению топлива по сечению ФК в целях вовлечения в процесс горения всего оставшегося кислорода. Эта задача решается путем установки в ФК нескольких топливных коллекторов с большим количеством форсунок. Для создания зон обратных токов в ФК непосредственно за топливным коллектором установлены стабилизаторы пламени. Они выполнены в виде колец или радиально расположенных полос Vобразного сечения. Впрыскивание топлива форсунками осуществляется против потока, что способствует его хорошему распыливанию и перемешиванию с газом. Топливо, попадающее на стабилизатор, стекает с его кромок в зону обратных токов, образуя область обогащенной смеси. Здесь создаются наиболее благоприятные условия для воспламенения смеси и ее горения. Области выгорания смеси за стабилизаторами объединяются в одну зону горения, занимающую весь объем ФК. Вследствие больших скоростей потока в ФК и ее ограниченной длины окончательное догорание топлива происходит обычно за пределами выходного устройства двигателя. Это приводит к появлению факела пламени на выходе из сопла, особенно заметного во время ночных полетов. Отсветы этого пламени на остеклении фонаря могут быть ошибочно приняты пилотом за признаки пожара в двигателе. Первичное воспламенение в ФК обеспечивается с помощью специальных устройств. Они представляют собой небольшие отдельные КС. Для образования ТВС в этих устройствах используется воздух, отбираемый за ОК. Воспламенение происходит от электрической свечи. Продукты сгорания в виде мощного факела пламени направляются в зону обогащенной смеси за стабилизаторами пламени и поджигают ее. В дальнейшем воспламенитель отключается либо продолжает работать, обеспечивая дежурный факел пламени в ФК, повышающий надежность ее работы. 12. Принцип работы газовой турбины. Газовой турбиной называется машина, преобразующая энергию движущегося газа в механическую энергию на валу. Газовая турбина является одним из основных элементов газотурбинных двигателей. В турбореактивных двигателях турбина служит для привода компрессора и агрегатов двигателя в турбореактивных также и для вращения воздушного винта. Принцип работы: Газ поступает в сопловой аппарат и расширяется в нем от давления Р3 до давления Р3` при этом происходит преобразование потенциальной энергии газа в кинетическую, благодаря чему скорость газов возрастает. Затем струя газа попадает на рабочие лопатки, где в следствии поворота струи возникает сила, вращающая колесо. Существует два типа газовых турбин. В турбинах одного из типов расширение газов т.е. преобразование потенциальной энергии в кинетическую, происходит только в сопловом аппарате. В началах колеса такой турбины газ только изменяет направление. Такие турбины называются активными. В турбинах другого типа расширения газа и преобразование потенциальной энергии в кинетическую происходит не только в сопловом аппарате, но и на рабочих лопатках. Такие турбины называются реактивными. (рис. 5.1).  Лопатки Соплового аппарата образуют криволинейные сужающиеся каналы (сопла). Это обеспечивает предварительный разгон потока газа перед подачей его на РК. В процессе разгона потенциальная энергия потока частично преобразуется в кинетическую, при этом давление и температура газа снижаются. На выходе из СА абсолютная скорость потока больше, чем на входе: С2 > С1. Лопатки Соплового аппарата образуют криволинейные сужающиеся каналы (сопла). Это обеспечивает предварительный разгон потока газа перед подачей его на РК. В процессе разгона потенциальная энергия потока частично преобразуется в кинетическую, при этом давление и температура газа снижаются. На выходе из СА абсолютная скорость потока больше, чем на входе: С2 > С1. Лопатки РК перемещаются относительно корпуса с окружной скоростью U. Относительная скорость потока на входе в РК (W2 = C2 – U) должна быть направлена по касательной к входному элементу профиля лопатки РК. Сопла ГТ всегда наклонены под некоторым углом к плоскости вращения РК, и выходные сечения сопловых каналов не перпендикулярны к их осям. Таким образом, на выходе каждого соплового канала образуется «косой срез», позволяющий при сверхкритическом перепаде давлений получить скорость истечения из сопловых каналов, превышающую скорость звука. Рис. 5.1. Схема ступени ГТ В зависимости от характера течения газа в межлопаточных каналах РК различают активные и реактивные ступени ГТ. В реактивной ступени каналы РК делают сужающимися. В них продолжается разгон потока, что увеличивает его воздействие (реакцию) на рабочие лопатки. При этом относительная скорость потока в РК увеличивается до W3 > W2, а температура и давление дополнительно снижаются. В активной ступени межлопаточные каналы РК имеют постоянную площадь проходного сечения, поэтому температура, давление и относительная скорость потока в них не изменяются, т. е. расширение газа до давления за ступенью осуществляется только в СА. Активные ГТ применяют только для привода маломощных агрегатов. Рабочие лопатки в активных и реактивных ступенях образуют каналы криволинейной формы рис Под воздействием стенок каналов поток изменяет направление своего движения. Стремясь в силу инерции сохранить направление движения, поток оказывает воздействие на лопатки в виде сил давления, больших на вогнутых и меньших на выпуклых поверхностях лопаток. Равнодействующая этих сил может быть разложена на две составляющие: окружную (Рu) и осевую (Ра). Окружная составляющая (Рu) всех лопаток (называемая в данном случае активной силой) образует момент относительно оси РК, приводящий РК во вращение. Осевая составляющая (Ра) воспринимается упорным подшипником опоры ротора двигателя.  a б Решетки профилей лопаток СА и РК Межлопаточные каналы РК реактивной ступени имеют конфузорную форму. В них происходит дальнейшее расширение газа, преобразование потенциальной энергии потока в кинетическую, вследствие чего возрастает относительная скорость газа: W3 > W2. Вследствие ускорения потока возникает сила реакции, направленная в сторону, противоположную движению газа. Т. к. активная сила и сила реакции струи совершают работу вращения РК, кинетическая энергия потока при этом уменьшается и абсолютная скорость газа на выходе из РК меньше, чем на входе: С3 < С2. Направление скорости С3 стремятся получить близким к осевому. Конструктивные компоновки ГТ определяются формой проточной части, а также числом ступеней и каскадов. Проточная часть многоступенчатой ГТ в соответствии с уравнением неразрывности должна быть расширяющейся и может быть выполнена при постоянных среднем, наружном или внутреннем диаметрах ступеней. Каждая из этих схем проточной части ГТ имеет свои достоинства и недостатки. В первой схеме работа турбины распределяется между ступенями практически поровну, и взаимная компоновка ступеней является наилучшей. Во второй схеме из-за уменьшения среднего диаметра величина срабатываемого теплоперепада снижается от первой ступени к последней, однако упрощается технология изготовления корпуса ГТ и его компоновка с выходным устройством. Применение схемы с постоянным внутренним диаметром позволяет получить минимальное количество ступеней ГТ и наименьшую длину лопаток последних ступеней. В реальных конструкциях учет указанных факторов приводит к применению комбинированных схем проточной части. Силовая схема ГТ составляет часть общей силовой схемы двигателя, и ее особенности определяются числом и расположением опор роторов ГТ. Так, например, в двухвальном ГТД ротор турбины ВД имеет обычно один подшипник, который может располагаться как перед дисками, так и за дисками ГТ (оба варианта имеют свои достоинства и недостатки). Ротор ТНД при этом одно- или двухопорный; в последнем случае одна из опор размещается за дисками, а вторая – внутри ротора ВД (межвальная опора). Конструкция с межвальной опорой позволяет упростить силовую схему корпуса, но возникают трудности с обеспечением смазки и охлаждения подшипника. Роторы осевых газовых турбин Основными элементами конструкции роторов ГТ являются рабочие лопатки, диски и валы. В межлопаточных каналах, образуемых рабочими лопатками, осуществляется преобразование энергии газового потока. Диски служат для размещения лопаток и воспринимают нагрузки, возникающие при вращении ротора. Валы обеспечивают передачу крутящего момента к ОК или редуктору, а также служат для размещения подшипников, через которые производится передача нагрузок на корпус двигателя. Ввиду больших по сравнению с ОК уровней действующих температур и нагрузок в конструкции роторов ГТ не применяется барабанная схема. Основными видами силовых схем являются дисковая, в которой крутящий момент с каждого диска передается на вал ГТ, и барабаннодисковая, где передача крутящего момента осуществляется через барабанные участки, выполненные заодно с диском или в виде отдельных деталей. Рабочая лопатка – одна из наиболее ответственных и напряженных деталей ГТД. Ее основными элементами являются перо (профилированная часть) и хвостовик, обеспечивающий крепление рабочей лопатки к диску. Исключительное распространение в ГТ получил хвостовик елочного типа, что объясняется прежде всего рациональным использованием материала в соединении лопатки и диска. Это дает возможность обеспечить передачу значительных нагрузок при относительно небольших размерах хвостовика и разместить необходимое количество лопаток. Рабочие лопатки современных ГТ имеют в концевой части пера бандажные полки, которые способствуют повышению вибропрочности и уменьшению перетекания газа через радиальные зазоры. Существует два основных способа полочного бандажирования: кольцевое, когда объединяются в кольцо все лопатки РК, и попарное, когда две соседние лопатки устанавливаются в один паз диска и прижимаются друг к другу при вращении изгибающими моментами. Статоры осевых газовых турбин Основными элементами конструкции статоров ГТ являются сопловые лопатки, корпусы СА, предназначенные для размещения сопловых лопаток, и корпусы опор, обеспечивающие силовую связь между корпусами подшипников и наружным корпусом ГТД. В задней части ГТ располагается обтекатель диска турбины (стекатель). В зависимости от наличия или отсутствия связи сопловых лопаток между собой различают соответственно рамные и консольные конструкции СА (консольная схема применяется относительно редко). Корпусы СА представляют собой тонкостенные оболочки с фланцами в местах монтажных и технологических раъемов (продольных или поперечных). В большинстве случаев применяют поперечные разъемы с кольцевыми фланцами, существенно повышающими жесткость корпусов. 13.Активные турбины В турбинах расширение газа т.е. преобразование потенциальной энергии в кинетическую происходит только в сопловом аппарате. В каналах колеса такой турбины газ только изменяет свое направление. Лопатки соплового аппарата образуют суживающиеся криволинейные каналы. Так как выходные кромки сопловых лопаток расположены под углом к оси турбины газ на выходе из соплового аппарата приобретает закрутку в направлении рабочего колеса. Аэродинамические силы, называемые в данном случае активными силами и приложенные на некотором радиусе, создают крутящий момент вращающий колесо. на выходе из турбины газ оказывается повернутом под некотором углом. К преимуществам активных турбин обычно относят: большую свободу расположения подводящих каналов по отношению к турбине в связи с более равномерным распределением давления в камере; меньшие требования к величине зазоров между турбиной и корпусом, облегчающие изготовления и требования к подшипникам, так как утечка через зазоры в условиях малой разности давления незначительна; малую продольную нагрузку на вал; меньшую по сравнению с реактивными турбинами скорость вращения, облегчающую сопряжение с машинами. 14. Реактивные турбины. Расширение газа и преобразование потенциальной энергии в кинетическую происходит не только в сопловом аппарате, но и на рабочих лопатках. Чем сильнее расширяется газ в сопловом аппарате, чем выше температура газа на входе в сопловой аппарат, тем больше скорость потока. В каналах рабочего колеса происходит дальнейшее расширение газа, преобразование потенциальной энергии в кинетическую, вследствие чего возрастает относительная скорость газа. 15. Выходные устройства ГТД. Назначение. Принцип его работы и основные параметры. Выходные устройства ГТД выполняют следующие функции: преобразование потенциальной энергии газового потока, выходящего из ГТ, в кинетическую. Эту функцию выполняют РС; - изменение направления вектора тяги. Эту функцию выполняют РУ и девиаторы тяги; эффективное смешение потоков наружного и внутреннего контуров ТРДД; разделение затурбинного потока на ряд отдельных струй. Эту функцию выполняют глушители шума. Количество узлов, входящих в состав выходного устройства, зависит от типа ГТД и его конструктивных особенностей. Основными элементами выходных устройств ТРД и ТРДД являются реактивные сопла (регулируемые или нерегулируемые). Эти двигатели могут иметь также смесители потоков (ТРДД), реверсивные устройства, девиаторы тяги и шумоглушители. Выходное устройство ТВД состоит обычно из выхлопного патрубка и в случае необходимости удлинительной трубы. Основным требованием, предъявляемым к выходным устройствам, является наиболее полное преобразование потенциальной энергии газа в кинетическую с минимальными гидравлическими потерями. Вместе с тем выходное устройство должно иметь высокую надежность, простую конструкцию и малую массу. Основным элементом выходного устройства является реактивное сопло. В зависимости от схемы РС выходные устройства делятся на дозвуковые и сверхзвуковые. Выбор схемы РС для конкретного ГТД определяется располагаемой степенью понижения давления газа. Она представляет собой отношение полного давления газа перед соплом к статическому давлению в окружающей атмосфере. Величина зависит от скорости полета, расчетных параметров двигателя и режима его работы. В диапазоне дозвуковых скоростей полета изменяется от 2–3 (в стартовых условиях) до 6–8. При больших сверхзвуковых скоростях полета величина может быть более 20. |