Двигатель. 1. Конструктивная схема трд и принцип его работы. Конструктивная схема дтрд и принцип его работы Дозвуковые входные устройства

Скачать 1.37 Mb. Скачать 1.37 Mb.

|

|

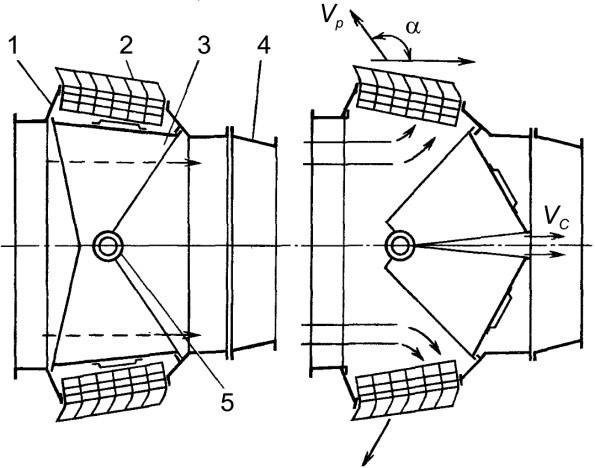

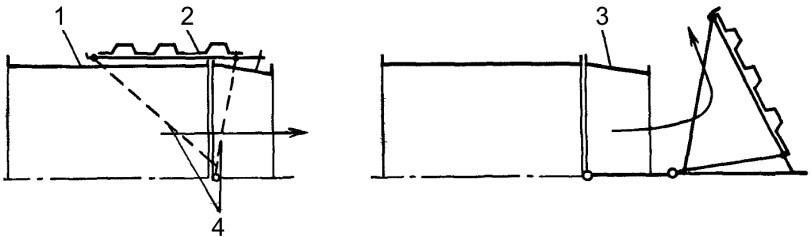

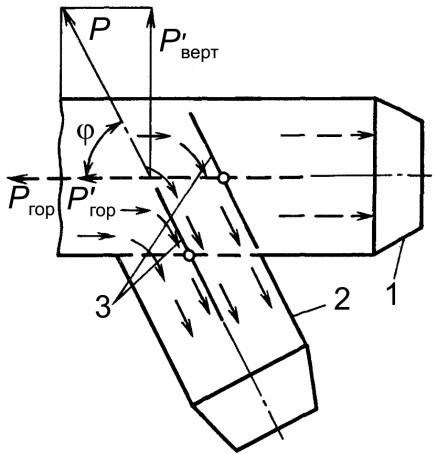

16.Выходные устройства ГТД. Характерные неисправности. Одним из составных элементов любого газотурбинного двигателя является так называемое выходное устройство. Конструктивное исполнение его довольно разнообразно. Это может быть реактивное сопло, диффузор или газоотводящий патрубок, устройство реверса или отклонения вектора тяги, различные шумопоглощающие устройства или приспособления для снижения инфракрасной заметности, камеры смешения для ТРДД. У каждого из этих агрегатов есть своя специфическая область применения. Все в основе зависит от конкретного предназначения двигателя, и, как следствие, летательного аппарата. Современные выходные устройства часто совмещают в себе различные функции и поэтому могут быть довольно сложными конструкциями. Однако, несмотря на имеющееся разнообразие, некоторую часть этих функций можно в определенном смысле назвать второстепенными (шумоглушение, например, или снижение заметности). К главным же для ГТД прямой реакции изначально относились возможности формирования необходимых параметров потока газа, выходящего из двигателя. В этом смысле выходные устройства можно поделить на две группы. Первая, формируя поток, делает его выходной импульс максимально большим и направляет его в нужную сторону. Вторая же делает наоборот, то есть занимается превращением потока в простой «выхлоп». Первая группа – это реактивные сопла, вторая – диффузоры и различного вида выхлопные патрубки. Если в названии (а значит и предназначении) двигателя присутствует слово «реактивный», то обязательным элементом выходного устройства будет реактивное сопло. В нашем случае это различные типы воздушно-реактивных двигателей. Конечно, в каждом из них сопло имеет свой определенный вид и уровень сложности конструкции. Стоит отдельно отметить, что важной функцией сопла также является обеспечение возможности устойчивой совместной работы элементов ГТД на основных режимах. Величина проходного сечения сопла влияет на температуру потока, поэтому может являться фактором регулирования работы двигателя. В особенности, если сопло конструктивно может менять площадь проходного сечения. Газотурбинный двигатель, как динамическая расширительная машина, использует располагаемую энергию газа (которую он получил в результате нагрева и повышения давления) для совершения работы на турбине. Газ расширяется в ней, разгоняясь в сопловых аппаратах, и вращая ее рабочие колеса. Полученная мощность используется для вращения компрессора и агрегатов так называемой полезной нагрузки. Если приведение в действие этих агрегатов – основная функция двигателя, как это бывает, например, в ТвАД, то он сконструирован так, что практически вся располагаемая энергия газа (или большая ее часть) превращается в механическую работу. Если конечно двигатель достаточно совершенен в конструктивном плане и не занимается «перекачкой» энергетически заряженного газа в атмосферу. 17. Реверсивные устройства и девиаторы. Для улучшения взлетных и посадочных характеристик ВС, повышения его маневренности применяются специальные устройства для поворота вектора тяги. К ним относятся реверсивные устройства и девиаторы тяги. РУ поворачивают поток выходящих газов на угол больше 90°, обеспечивая тем самым образование обратной тяги. Для поворота потока на угол меньше 90° используются девиаторы тяги. Применение реверсивных устройств позволяет значительно улучшить эксплуатационные характеристики ВС на предпосадочных и посадочных режимах: увеличить угол планирования и тем самым повысить точность приземления, сократить длину пробега ВС после касания ВПП на 60–80 %, сократить дистанцию прерванного взлета. Особенно эффективно РУ при посадке на влажную или покрытую льдом ВПП, когда коэффициент трения мал. К РУ предъявляются следующие требования: получение максимально возможной обратной тяги при минимальных габаритах, весе и стоимости; отсутствие влияния включения РУ на режим работы турбокомпрессора; минимальные гидравлические потери при выключенном РУ; изменение тяги от полной положительной до полной отрицательной должно происходить за минимальное время. Наиболее полно удовлетворяют предъявляемым требованиям две схемы РУ: устройства, осуществляющие поворот газовой струи до РС, и устройства, отклоняющие струю за срезом сопла. В РУ первой схемы на режиме реверсирования тяги происходит поворот заслонок, перекрывающих путь газа к РС и направляющих его к отклоняющим решеткам (рис. 6.4). Отклоняющие решетки осуществляют дополнительный поворот потока в требуемом направлении. Таким образом, в данной схеме обратная тяга создается на обоих рабочих элементах – заслонках и створках. При выключенном РУ заслонки не создают значительных потерь прямой тяги, т. к. устанавливаются заподлицо с обводами проточной части, плотно закрывая окна для прохода газов к отклоняющим решеткам. Поворот заслонок осуществляется пневмоцилиндром с отбором воздуха от ОК.  Рис. 6.4. Схема РУ с отклонением потока до сопла: 1 – противопожарная перегородка; 2 – решетки профилей; 3 – корпус РУ; 4 – реактивное сопло; 5 – ось створок РУ Во второй схеме РУ отклонение и поворот потока газа происходит за срезом сопла. Для этого используются выдвигаемые назад и смыкающиеся друг с другом створки (рис. 6.5). Перестановка створок осуществляется при помощи силовых гидроцилиндров. РУ этой схемы компактны, хорошо вписываются в обводы двигателя, однако имеют повышенную массу.  Рис. 6.5. Схема РУ с отклонением потока газов за срезом сопла: 1 – корпус РУ; 2 – створки РУ в положении ПТ; 3 – реактивное сопло; 4 – створки РУ в положении ОТ В ТРДД большой степени двухконтурности реверсирование тяги за счет отклонения выходящей струи газа нецелесообразно изза больших массы и размеров РУ. В этом случае больший эффект дает применение поворотных (управляемых) лопаток о  дноступенчатого вентилятора. Девиаторы тяги применяются на ТРД и ТРДД, предназначенных для ВС с укороченным и вертикальным взлетом, и посадкой. Рис. 6.6. Схема девиатора тяги: 1 – выходное сопло; 2 – сопло дноступенчатого вентилятора. Девиаторы тяги применяются на ТРД и ТРДД, предназначенных для ВС с укороченным и вертикальным взлетом, и посадкой. Рис. 6.6. Схема девиатора тяги: 1 – выходное сопло; 2 – сопло девиатора; 3 – заслонка Различают девиаторы с неподвижными и подвижными (поворачивающимися) соплами. Девиатор с неподвижными соплами используется на ВС короткого взлета и посадки. Он содержит основное и дополнительное реактивные сопла, и поворачивающиеся заслонки (рис. 6.6). При взлете и посадке ВС заслонки перекрывают поток газа к основному соплу и направляют его к дополнительному. После взлета и набора минимальной высоты заслонки возвращаются в исходное положение, при котором поток газа выходит только через основное сопло. В девиаторах с поворотными соплами отклонение потока газа происходит за счет поворота в требуемом направлении основных РС двигателя. Принципиальное отличие второй схемы девиатора – многопозиционность, т. е. возможность установки сопел на любой промежуточный угол. 18. Типы и схемы газовых турбин. Газовой турбиной называется лопаточная машина, преобразующая энергию газового потока в механическую работу, используемую в ГТД для привода ОК, вспомогательных агрегатов и воздушного винта (в ТВД). ГТ – важнейший узел двигателя, определяющий его ресурс и надежность работы, поэтому к ней предъявляются жесткие требования. ГТ должна иметь возможно больший КПД, который для выполненных конструкций составляет 0,85–0,93, что обеспечивается оптимальным выбором числа ступеней и параметров газа, тщательной профилировкой лопаток СА и РК, уменьшением перетекания газа через радиальные зазоры. Необходимая мощность ГТ при наименьшей массе и габаритах достигается увеличением температуры газа перед ГТ до 1400–1600 К и увеличением теплоперепада, срабатываемого на одной ступени ГТ. Высокая надежность ГТ и большой ресурс обеспечиваются применением жаропрочных и жаростойких материалов и снижением температуры наиболее нагретых деталей за счет эффективного охлаждения. ГТ должна быть простой в ремонте, т. к. стоимость ГТ составляет 25–30 % от стоимости двигателя. Газовые турбины классифицируются в зависимости от направления движения газового потока, количества ступеней и каскадов, а также способов использования теплоперепада и подвода газа к РК. По направлению движения потока различают осевые и радиальные (центростремительные) турбины. В осевых ГТ поток движется в основном вдоль оси ГТ, в радиальных – практически перпендикулярно к ней. Осевые ГТ используются практически во всех типах ГТД. Радиальные ГТ применяют при малых расходах газа. В этом случае их КПД может превышать КПД осевых ГТ. По числу каскадов различают одно-, двух- и трехкаскадные ГТ. Однокаскадными в настоящее время являются в основном турбины ГТД небольшой тяги (мощности), а также ВСУ. Большинство ГТ современных ГТД – двухкаскадные. В некоторых ТРДД применяют трехкаскадные схемы. Иногда используются парциальные ГТ, где газовый поток подводится к СА в некоторой части окружности. Однако КПД такой ГТ меньше, и применяют их в авиационных ГТД в тех случаях, когда существенно улучшаются другие характеристики (компоновочные, массовые и др.). В конструктивном отношении осевая ГТ имеет много общего с ОК. Она состоит из ротора и статора. Главными элементами ротора являются рабочие лопатки, воздействуя на которые поток газа заставляет вращаться ротор ГТ и механически связанные с ним узлы двигателя. Главными элементами статора являются лопатки сопловых аппаратов, неподвижно закрепленные в корпусе. По схеме преобразования энергии ГТ обратна ОК. Поступающий на ГТ предварительно сжатый и нагретый газ в СА расширяется, его скорость увеличивается. Кинетическая энергия, полученная в СА, преобразуется в РК в механическую работу вращения вала ГТ. Осевые ГТ, как и ОК, могут выполняться одно-, двух- и многоступенчатыми. Число ступеней определяется назначением и конструктивной схемой ГТ, величиной располагаемого теплоперепада и нагрузкой на ступень. Различают многоступенчатые ГТ со ступенями давления (реактивные) и со ступенями скорости (активные). В авиационных ГТД нашли применение многоступенчатые ГТ со ступенями давления. Процессы преобразования энергии потока в каждой ступени многоступенчатой ГТ подобны, поэтому принцип работы ГТ можно рассмотреть на примере отдельно взятой ступени. 19. Охлаждение турбин. Характерные неисправности турбин. При использовании углеводородного топлива может быть получена температура, равная 2500–2800 К. В то же время турбинные лопатки из материалов на основе никеля и кобальта могут работать при температуре не выше 1250 К. Обеспечить работоспособность деталей турбины при больших температурах можно только с помощью охлаждения. Охлаждению в различной степени подвергаются практически все детали ГТ. Основной тип системы охлаждения современных турбин – открытая воздушная система: для отвода тепла используется воздух, отбираемый от ОК и выпускаемый затем в проточную часть ГТ. Эта система относительно проста и надежна, но следует иметь в виду, что с ростом температуры газа увеличивается потребный расход охлаждающего воздуха и, следовательно, эффективность системы охлаждения снижается. Существует два основных способа воздушного охлаждения: внутреннее конвективное и заградительное. Наиболее широко конвективное охлаждение применяется в рабочих и сопловых лопатках ГТ. К ним относятся лопатки с различными вариантами внутренних каналов. Интенсификация охлаждения и повышение его равномерности достигается оптимизацией расположения каналов, организацией направленного движения воздуха в них (с помощью дефлекторов или петлевого движения воздуха), увеличением поверхности теплообмена (применением оребрения), турбулизацией потока (в лопатках штырькового типа) и т. д. Конвективное охлаждение применяется и в других элементах ГТ. Так, в конструкции ротора вращающиеся дефлекторы образуют вместе с диском каналы для охлаждающего воздуха, а в конструкции статора между корпусом и проточной частью ГТ создаются полости, продуваемые охлаждающим воздухом. Более эффективным является заградительное воздушное охлаждение, обеспечивающее уменьшение теплоподвода к детали от горячего газа. Наиболее распространенным типом заградительного охлаждения является пленочное, когда между охлаждаемой деталью и газовым потоком создается пелена охлаждающего воздуха. Применение комбинированного конвективнопленочного охлаждения позволяет обеспечить работоспособность лопаток ГТ при температуре газа, равной 1550– 1650К. Дальнейшим развитием пленочного охлаждения является проникающее (пористое) охлаждение. Воздух, проходя через проницаемую оболочку лопатки (поры или системы отверстий), отбирает от нее тепло и создает вокруг лопатки защитный слой. Эффективность такого охлаждения может быть в 1,5–1,6 раза выше, чем при конвективном способе (температура газа может быть увеличена до 1650–1750 К). В настоящее время ведутся интенсивные разработки других типов систем охлаждения. К ним относятся закрытые системы, в которых охладитель циркулирует по замкнутому контуру, отбирая тепло от нагретых деталей и отдавая его в радиаторе. При использовании закрытых систем за счет резкого возрастания коэффициента теплоотдачи температура газа может быть доведена до 1900–2000 К и выше. Однако эксплуатационная надежность таких систем пока недостаточна для их использования на серийных ГТД. Анализ систем охлаждения показывает, что их применение ведет не только к усложнению конструкции ГТД, но и требует дополнительных затрат энергии на их функционирование. Очевидно, что использование того или иного способа охлаждения можно считать оправданным только в том случае, когда выигрыш за счет повышения температуры газа существенно перекрывает появляющиеся при этом энергетические затраты. Характерным для турбинных лопаток является термоциклическое нагружение и возможность перегрева, что снижает сопротивление лопаток не только динамическим, но и статическим нагрузкам. В этом случае обрывы лопаток носят следы пластической деформации.Большинство поломок рабочих лопаток имеет усталостный характер и связано с переменными напряжениями, возникающими при колебаниях. При интенсивных колебаниях возможны растрескивание и усталостные разрушения хвостовиков лопаток. Разрушение бандажированных лопаток часто связано с уменьшением в процессе наработки натяга по бандажным полкам и возникновением износа и наклепа из-за появления зазора между ними. Одной из причин возникновения неисправностей лопаток ГТ в процессе эксплуатации является газовая коррозия, обусловленная наличием в продуктах сгорания химически активных соединений. Наиболее опасным видом повреждений ГТ является возникновение трещин и разрушение дисков. Такие разрушения не локализуются в пределах корпуса двигателя. Основная причина появления трещин – малоцикловая усталость, возникающая при повторных запусках и остановах двигателя. 20. Борьба с помпажом на ГТД Помпажем называется - неустойчивый режим работы компрессора, возникающий вследствие срыва потока воздуха на лопатках из-за несоответствия между объемным расходом воздуха и частотой вращения двигателя. Объемный расход воздуха определяет величину абсолютной скорости потока, а частота вращения двигателя – окружную скорость движения лопаток. Для предотвращения помпажа применяется автоматическое дозирование топлива при запуске и при изменении режима работы двигателя, а также выпуск части воздуха из средних ступеней компрессора через открытые клапаны перепуска воздуха на нерасчётных режимах. Для предотвращения помпажа во время эксплуатации двигателя необходимо: 1.Производить запуск двигателя при ветре в хвост не более 5 м/с и при боковом ветре не более 15м/с. 2.Плавно работать рычагами при изменении режимов работы двигателей, особенно на больших высотах. 3. В условиях обледенения сразу после запуска двигателя включить обогрев ВНА. 4.Не выводить самолёт на околокритические углы атаки. 5. Не допускать попадание самолёта в спутную струю впереди рулящего самолёта Система смазки и суфлирования ГТД Системы смазки служат для подвода необходимого количества масла к трущимся деталям двигателя. Масло уменьшает трение и износ деталей, отводит от них тепло, выделяющееся в результате трения, предохраняет детали от коррозии и наклепа, уносит с трущихся поверхностей продукты износа, используется для контроля технического состояния элементов двигателя, омываемых маслом. В маслосистемах некоторых ГТД масло используется также как рабочая жидкость в гидравлических устройствах различного назначения (гидромеханизмах КПВ, втулках ВИШ и т. п.). Маслосистема ГТД объединяет в себе системы смазки и суфлирования. По способу использования масла различают циркуляционные и разомкнутые системы (с однократной подачей масла к потребителю). В разомкнутых системах масло после прокачки через потребители удаляют из двигателя, выводя в КС или РС. Такие системы весьма просты, но отличаются большим расходом масла. В циркуляционных системах масло используется многократно. После прокачки через двигатель и восстановления свойств (охлаждения, очистки) его вновь подводят к потребителям. Такие системы имеют малые расходы масла и получили основное применение в ГТД. По характеру циркуляции масла эти системы подразделятся на замкнутые и короткозамкнутые. В замкнутых системах (которые также называются нормально замкнутыми) циркуляция масла происходит через бак. После прокачки через потребители масло поступает в бак с последующим возвратом в двигатель. В короткозамкнутых системах основное количество масла циркулирует через двигатель, минуя бак, из которого происходит только восполнение циркуляционного контура. Благодаря более короткому циркуляционному контуру в короткозамкнутых системах прогрев масла в начале работы ГТД происходит быстрее, что особенно важно для маслосистем большой емкости (ТВД). Циркуляционные системы независимо от их разновидностей имеют три характерных магистрали, образующие циркуляционный контур: подпитки, нагнетания и откачки, – и дополнены системой суфлирования. В зависимости от давления в системе суфлирования различают маслосистемы открытого и закрытого типа. В открытых системах масляные полости двигателя, объединенные системой суфлирования, сообщают с атмосферой, а в закрытых эти полости надувают, поддерживая в них небольшое избыточное давление с целью увеличения высотности системы. Магистраль подпитки служит для подвода масла из бака к нагнетающему насосу. Для обеспечения высотности маслосистемы давление на входе в нагнетающий насос должно быть не менее 0,04–0,06 МПа. Магистраль нагнетания обеспечивает подвод масла к потребителям под давлением, равным 0,35–0,45 МПа. Такой диапазон давлений определен опытным путем и является оптимальным для маслосистем ГТД. Магистраль откачки необходима для отвода отработанного масла от потребителей и восстановления его свойств – отделения воздуха от масла, фильтрации и охлаждения. Система суфлирования служит для поддержания в масляных полостях двигателя и воздушной полости маслобака оптимального избыточного давления путем сообщения этих полостей через суфлер с атмосферой. Центробежные суфлеры обеспечивают существенное уменьшение расхода масла за счет почти полного его возврата в циркуляционный контур маслосистемы. В маслосистемах ГТД используются следующие основные агрегаты: нагнетающие и откачивающие шестеренные насосы, фильтры тонкой и грубой очистки, центробежные воздухоотделители, центробежные суфлеры, воздушномасляные или топливно-масляные радиаторы, маслобаки, устройства контроля параметров, сигнализаторы посторонних частиц в масле, предельной температуры масла и др. Основная часть отказов систем смазки связана с неисправностями их агрегатов либо с повышенным износом и другими повреждениями деталей двигателя, омываемых маслом. Признаками ухудшения работы маслосистемы относятся сильное повышение расхода масла, уменьшение подачи масла к потребителям, его засорение и перегревы. Признаки неисправностей маслосистемы необходимо контролировать в эксплуатации и на этой основе принимать меры по предотвращению опасных отказов двигателя. Контроль расхода масла осуществляется с помощью измерителей и сигнализаторов уровня масла в баке. Контроль давления масла на входе в двигатель осуществляется по соответствующему указателю и световому табло, включаемому автоматически с помощью сигнализатора минимального давления. Контроль температурного режима откачиваемого от потребителей масла производится с помощью указателей его текущей и сигнализаторов предельной температуры. Контроль состояния фильтров производится по возрастанию перепада давлений на фильтрах выше допустимой величины. Своевременное обнаружение стружки в масле является основным способом контроля и диагностики технического состояния деталей двигателя, омываемых маслом. Применяются магнитные и электрические детекторы стружки, устанавливаемые на линиях откачки. Кроме того, производится периодический спектральный анализ проб масла в лаборатории. |