теплотехника. кр теплотехника исправл. Контрольная работа 1 Теплотехника Проверил Прокопьева И. В. Бронских И. А. Вариант 88 г. Нижний Тагил 2020г

Скачать 152.49 Kb. Скачать 152.49 Kb.

|

|

Министерство общего и профессионального образования Свердловской области государственное автономное образовательное учреждение среднего профессионального образования Свердловской области Нижнетагильский горно-металлургический колледж имени Е.А. и М.Е. Черепановых (ГАОУ СПО СО «НТГМК») Специальность: 220201 «Металлургия черных металлов» Группа 70-1 Контрольная работа №1 «Теплотехника» Проверил: Прокопьева И.В. Выполнил: Бронских И.А. Вариант 88 г. Нижний Тагил 2020г. 11.Устройства, обеспечивающие создание потока газа, истекающего с большой скоростью (простое сопло и сопло Лаваля).

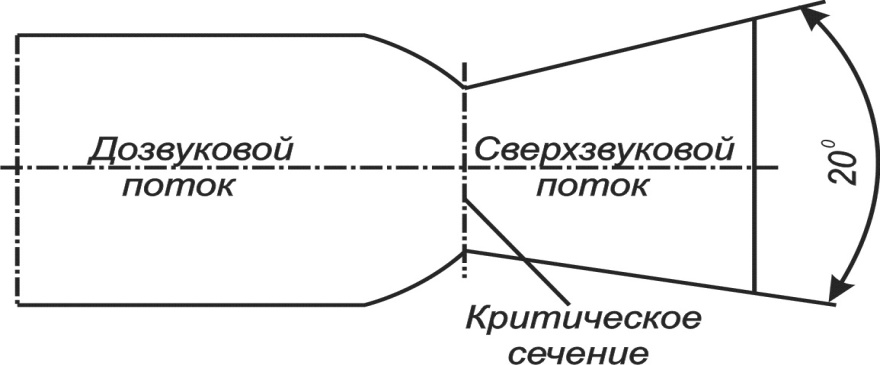

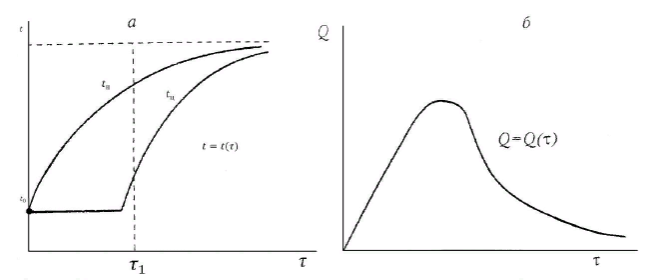

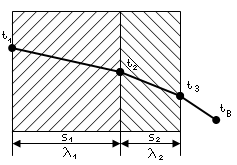

Максимальная скорость истечения газа из обычного (суживающегося) сопла может достигать только критического значения, но не выше, независимо от давления перед соплом. Критические параметры истечения из простого сопла: критическая скорость истечения, м/с  . . Критическое давление, Па Критическая масса газа, кг/с G Коэффициент χ=1,4 для двухатомных газов и χ=1,3 для сжатого пара. Сопло Лаваля. Сверхзвуковая скорость ω> ω В сопле Лаваля выравнивание (уменьшение) давления в критическом сечении до Р Максимум полезно используемой энергии достигается при условии, что длина расширяющейся части сопла Лаваля не больше и не меньше, чем требуется для полного выравнивания (уменьшения) давления. Если это условие не выполняется, то эффективность применения сопла Лаваля уменьшается. Характеристики истечения из сопла Лаваля : критическая скорость, м/с  критическая масса, кг/с G  площадь сечения, м2 f  Сопло Лаваля широко применяется при создании кислородных и газокислородных фурм для конвертеров, мартеновских и двухванных печей.  17.Горение газообразного топлива. Горение в кинетической и диффузионной областях. Диффузионное горение - когда скорость химической реакции в зоне горения в рассматриваемых видах горения зависит от скорости поступления реагирующих компонентов к поверхности пламени путем молекулярной или кинетической диффузии. Структура пламени диффузионного горения (рис.18): В 1 зоне - газы или пары. Горение не происходит. Температура не превышает 5000С. Происходит разложение, пиролиз летучих и нагрев до температуры самовоспламенения.  Во 2 зоне - смесь паров (газов) с кислородом воздуха и происходит неполное сгорание до СО с частичным восстановлением до углерода (мало кислорода): CnHm + O2 → CO + CO2 + Н2О; 2CO = CO + C. В 3 внешней зоне - полное сгорание продуктов второй зоны и наблюдается максимальная температура пламени: 2CO+O2=2CO2; C+O2=CO2. Высота пламени пропорциональна коэффициенту диффузии и скорости потока газов и обратно пропорциональна плотности газа. Кинетическимгорением называется горение заранее перемешанных горючего газа, пара или пыли с окислителем. Скорость горения зависит только от физико-химических свойств горючей смеси (теплопроводности, теплоемкости, турбулентности, концентрации веществ, давления и т.п.). Поэтому скорость горения резко возрастает. Такой вид горения присущ взрывам. 35. Нестационарная теплопроводность. Область практического применения. Теплопроводность – передача тепла от одних частей тела к другим без заметного перемещения частиц. Сущность процесса состоит в том, что кинетическая энергия мельчайших частиц, составляющих тело, передается от более нагретых частиц к менее нагретым. Процессы теплопроводности, когда поле температуры внутри тела изменяется не только в пространстве, но и во времени, называют нестационарными. Если какое-нибудь тело поместить в среду с более высокой температурой, чем температура тела, то в процессе теплообмена между средой и телом последнее будет нагреваться, причем сначала прогреваются поверхностные слои, а затем теплота распространяется к центру тела.  Рисунок 1 - Характер изменения температуры (t) и количества переданной теплоты (Q) во времени при нагревании тела На рисунке 1(а) приведены зависимости температуры поверхности tп и центра tц тела от времени. Хотя вид кривой t = t(τ) зависит от формы, размеров и физических свойств тела и среды, общим будет то, что температура центра тела при нагревании всегда меньше температуры поверхности. По истечении значительного промежутка времени температура всех частей тела выравнивается и становится равной температуре среды (это справедливо для случая, когда объём среды значительно больше объёма тела и её температура во времени практически не меняется). Количество теплоты, получаемое телом в единицу времени в процессе нагревания, также изменяется во времени (рисунок 1(б)). Площадь, ограниченная кривой и осью абсцисс, определяет полное количество теплоты, переданной телу за время τ, в результате чего повышается его внутренняя энергия. При охлаждении тела наблюдаются аналогичные зависимости. При нестационарном режиме перераспределение теплоты сопровождается изменением температуры отдельных элементов тела. Изменение температурного поля твердого тела при нестационарной теплопроводности описывается дифференциальным уравнением теплопроводности. Нестационарная теплопроводность имеет место при нагревании (охлаждении) различных заготовок и изделий, нагреве металла, производстве стекла, обжиге кирпича, пуске и останове различных теплообменных устройств, энергетических агрегатов и т. д. Задача 46. Произвести полный расчет горения природного газа. Воздух, подаваемый на горение предварительно подогревается в теплообменнике до температуры tв = 300ºС. Коэффициент избытка воздуха n =1.05 Состав топлива, %

Определение влажного состава топлива  CH4вл=98.3·100/ (100+0,124·15) =96.51 % C2H6вл=0.33·100/ (100+0,124·15) =0.32 % С3H8=0,12 ·100/ (100+0,124·15)=0.12% C4H10 =0.15·100/ (100+0,124·15)=0.15% CO2вл=0.1·100/(100+0,124·15) =0.1 % N2вл=1·100/ (100+0,124·15) =0.97 % H2O=0.124·W·100/(100+0,124·W)= 0.124·15·100/(100+0,124·15) =1.83 % Σ=100% Определение теплоты сгорания Qрн=127.7·CO+108·H2+358·CH4+590·C2H4+636·C2H6+913·C3H8+118·C4H10+1465·C5H12+234·H2S+555·C2H2;кДж/м3 Qрн=358·96.51+636·0.32+913·0.12+118·0.15=34881.36 кДж/м3 Определение количества воздуха необходимого для горения топлива, количества и состава продуктов горения

4.Материальный баланс

5.Определение начального теплосодержания дымовых газов  i0=(34881.36+395,42·8.94)/9.94=3864.83 кДж/м3 6.Определение температуры горения топлива: Принимаем t1=2500 °C, t2=2300 °C Исходя из i0 по приложению (2) определяем теплосодержание дымовых газов при принятых температурах. ix=(ixt·x%)/100 где: x% - процент содержания газа в продуктах сгорания; ixt – теплосодержание газа при температуре При температуре 2500 °C iCO2=(6303,53·9.9)/100=624.05 кДж/м3 iH2O=(5076,74·19.8)/100=1005.19 кДж/м3 iN2=(3786,09·69.3)/100=2623.76 кДж/м3 iO2=(4014,29·1)/100=40.14 кДж/м3 Σ=4293.14 кДж/м3 При температуре 2300 °C iCO2=(5746,39·9.9)/100=568.89 кДж/м3 iH2O=(4485,34·19.8)/100=888.09 кДж/м3 iN2=(3457,2·69.3)/100=2395.84 кДж/м3 iO2=(3662,33·1)/100=36.62 кДж/м3 Σ=3889.44 кДж/м3 Калориметрическая температура горения топлива  tкал=2300+(3864.83-3889.44)/(4293.14-3889.44)·100=2293.99°C 18.Классификация магнийсодержащих огнеупоров. Технология производства, свойства и область применения. Магнезиальные огнеупоры (magnesia refractories) – огнеупорные изделия, содержащие в основе MgO. Их изготовляют из смеси обожженных и сырых материалов, которые после добавки связки проходят термообработку при температуре 1500-1900°. Такие огнеупоры обладают высокой огнестойкостью, что позволяет применять их в процессах, связанных с расплавом металла и шлаками, а также при футеровке агрегатов металлургии. Магнезиальные огнеупорные изделия имеют высокую стойкость при взаимодействии с расплавами металлов и основных шлаков. Магнезиальные огнеупорные изделия бывают трех видов: Магнезиальносиликатные огнеупоры - их основу составляет форстерит Mg2SiO4, к которому добавлены 50-60% MgO, 25-40% SiO2 и связующая добавка. Магнезиальносиликатные огнеупоры формуют со связующей добавкой и обжигают при 1450-1550°С (или используют без обжига). Основные свойства магнезиальносиликатных огнеупоров: пористость открытая 22-28%, температуpa начала размягчения под нагрузкой - до 1610-1620°С. Магнезиальносиликатные огнеупоры применяют для футеровки насадок регенераторов мартенов, и стекловарных печей, сталеразливочных ковшей (в т.ч. в виде набивных масс), плавильных агрегатов ЦМ, а также для изготовления сталеразливочных стаканов и др. Неформованные магнезиальносиликатные огнеупоры могут применяться как добавка в металлургических порошках. Магнезиальношпинелидные огнеупоры имеют в своем составе периклиз и хромшпинелид MgO. Обжигаемые при температуре 1700-1850°С, периклазохромитовые огнеупоры имеют в своем составе более 60% MgO, и от 5 до 20% Cr2O3. Для получения нужных характеристик огнеупора необходим чистый, более 96%, MgO, а также концентраты хромита. К магнезиальношпинелидным огнеупорам (также относят: хромитопериклазовые, изготовляемые из смеси периклазового порошка с хромитовой рудой и содержащие 40-60% MgO и 15-35% Сг2О3; периклазошпинельные (> 40% MgO и 5-55% А12О3), шпинельные, состоящие в основном из шпинели состава MgO o А1203 и хромитовые огнеупоры (> 30 % Сг2О3 и < 40% MgO). Такие огнеупоры используют в самых ответственных местах металлургических агрегатов: в сталелитейных печах при футеровке сводов, в горловинах и летках кислородных конвертеров, в сталелитейных ковшах, в высокотемпературных печах. Стоимость магнезиальношпинелидных огнеупоров более низкая, чем магнезиальношпинелидных периклазохромитовых, поэтому первые применяются на менее ответственных участках металлургических агрегатов. Магнезитоизвестковые - изготовляются из прошедшего обжиг доломита или из составов, в которые входят окислы магния и кальция. Такие огнеупоры служат для футеровки конвертеров. При изготовлении магнезитовых изделий из металлургического порошка или измельченного плавленого магнезита составляется шихта определенного гранулометрического состава. Так как обожженный магнезит не обладает пластичностью, в шихту добавляют связующее вешество, вкачестве которого применяют сульфатно-спиртовую барду, тонко размолотую глину (не более 2%) или каустический магнезит. Массу увлажняют до 3—5% содержания влаги, тщательно перемешивают и закладывают вспециальные хранилища на 4—5дней для вылеживания. При этом происходит некоторая гидратация пылевидных частиц, что придает массе большую пластичность. Формуют изделия из магнезита на гидравлических прессах под давлением не менее 90 МПа, причем чем выше давление прессования, тем более плотными и термостойкими получаются изделия. После сушки, в процессе которой происходит увеличение механической прочности вследствие перехода коллоидальной гидроокиси магния в кристаллическую, изделия обжигают при температуре 1600° С в течение 6—7 сут. Наряду с обожженными магнезитовыми изделиями находят применение и безобжиговые. При изготовлении их к металлургическому порошку с размером зерен до 2—3 мм добавляют хромистый железняк и связующее вещество — сульфатно-спиртовую барду, патоку и др. Безобжиговые изделия прессуют под давлением до 100 МПа. После сушки при температуре 200—300° С изделия приобретают достаточную механическую прочность без последующего обжига. Магнезитовые изделия обладают очень выеокой огнеупорностью (выше 2000° С), стойки к действию основных шлаков, но при высоких температурах разрушаются окисью железа, углеродом и карбидами тяжелых металлов, мало устойчивы к парам воды. Магнезитовые изделия имеют высокую теплопроводность, но с повышением температуры она понижается. Температура начала деформации сравнительно низка (1500—1600°С), однако с повышением температуры обжига и уменьшением количества примесей она может быть повышена. Задача56 О  пределить поверхностную плотность теплового потока через плоскую двухслойную стенку при стационарном режиме, если температура внутренней поверхности стенки t1 =1400ºC, температура окружающей среды tв=5ºС. Толщина шамотной стенки S1= 0.46 м, толщина диатомового слоя S2=0.23м. пределить поверхностную плотность теплового потока через плоскую двухслойную стенку при стационарном режиме, если температура внутренней поверхности стенки t1 =1400ºC, температура окружающей среды tв=5ºС. Толщина шамотной стенки S1= 0.46 м, толщина диатомового слоя S2=0.23м. распределение температур по толщине стенки Решение Определение средней температуры слов стенки Принимаем температуру поверхности слоев в первом приближении t2=1110 ºС,t3=66 ºС Средние температуры слоев кладки для шамота; tш =( t1+t2)/2 =(1400+1110)/2 =1255ºС. для диатомита tд = (t2+t3)/2 = (1110+66)/2 = 588ºС. Определение коэффициента теплопроводности Коэффициент теплопроводности шамотного и диатомового кирпича береться из приложения λ1=0.7+0.00064•tш=0.7+0.00064•1255=1.5Вт/м λ 2=0.116+0.00015•tд=0.116+0.00015•588=0.2 Вт/мК Определение коэффициента теплоотдачи от наружной поверхности стенки в окружающую среду при свободной конвекции αв = 10+0.06·t3 ;Вт/м2К αв = 10+0.06·66 = 13.96 Вт/м2К Определение плотности теплового потока через двухслойную стенку  Вт/м2 Вт/м2q =1400-5/(0.46/1.5+0.25/0.2+1/13.96)=917Вт/м2 5. Проверка температур, принятых в первом приближении на границе слоев и наружной поверхности кладки t2=t1-(q•s1/λ1)=1400-(917•0.46/1.5)=1119 ºС t3=tв+q/ αв =5+917/13.96=70.68ºС Список литературы: 1. Мастрюков Б.С. «Теория, конструкции и расчёты металлургических печей» - М.; Металлургия, 1986г. 2. Кривандин В.А. , Арутюнов Б.С. и др. Металлургическая теплотехника Теоретическиеосновы том 1 М.; Металлургия, 1986г 3. Кривандин В.А. ,Неведомская И.Н. и др. Металлургическая теплотехника Конструкция и работа печей том 2 М.; Металлургия, 1986г 4.https://mydocx.ru/3-65546.html 5.https://markmet.ru/ogneupornie-materialy/magnezitovye-ogneupory | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||