практика. 1. Конструктивные особенности детали, условия её работы, анализ технологичности химический состав, механические свойства

Скачать 2.4 Mb. Скачать 2.4 Mb.

|

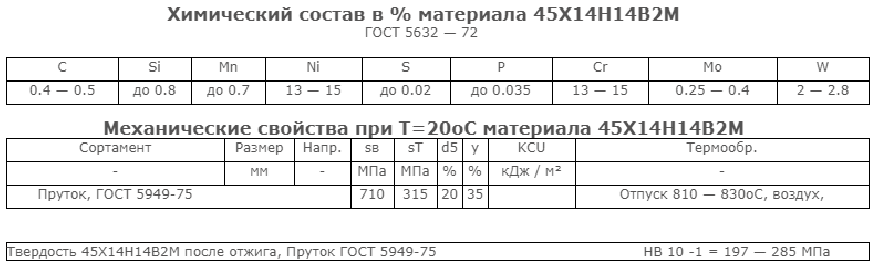

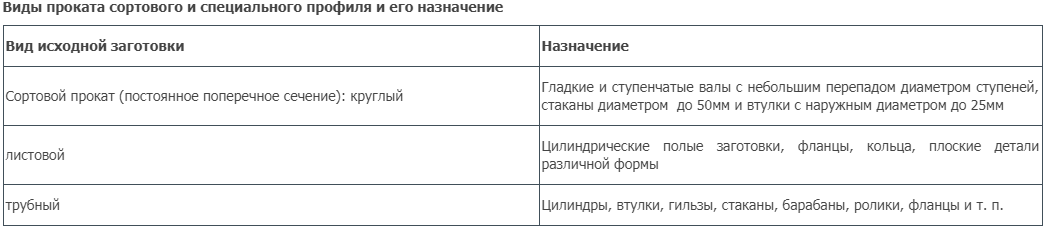

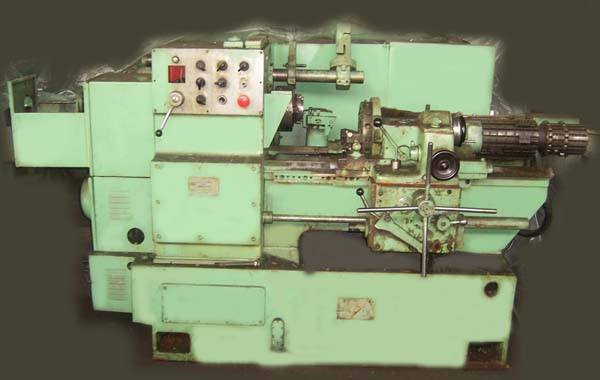

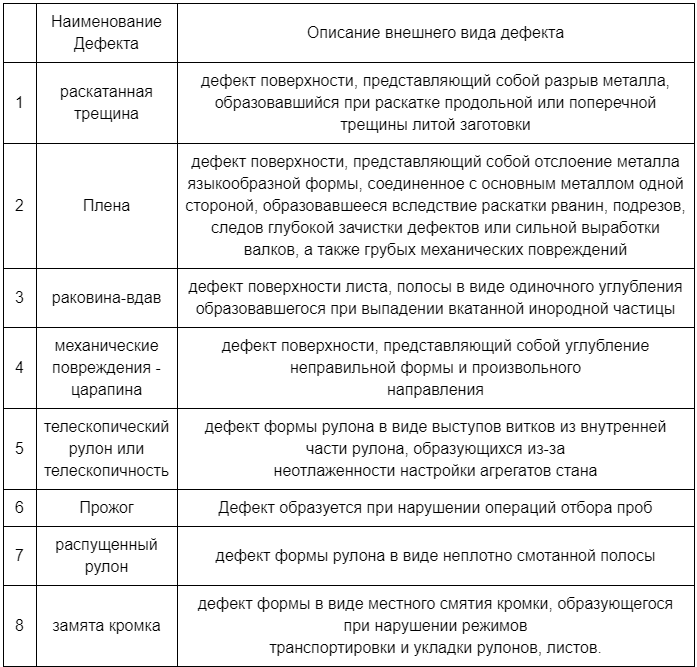

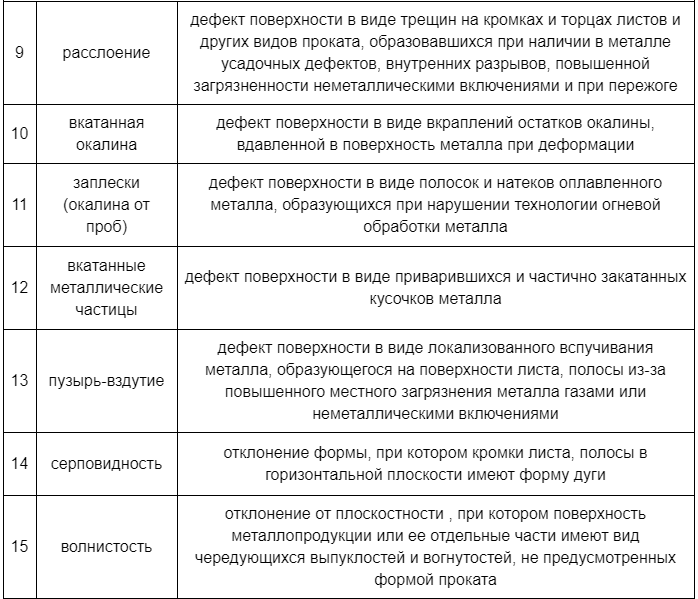

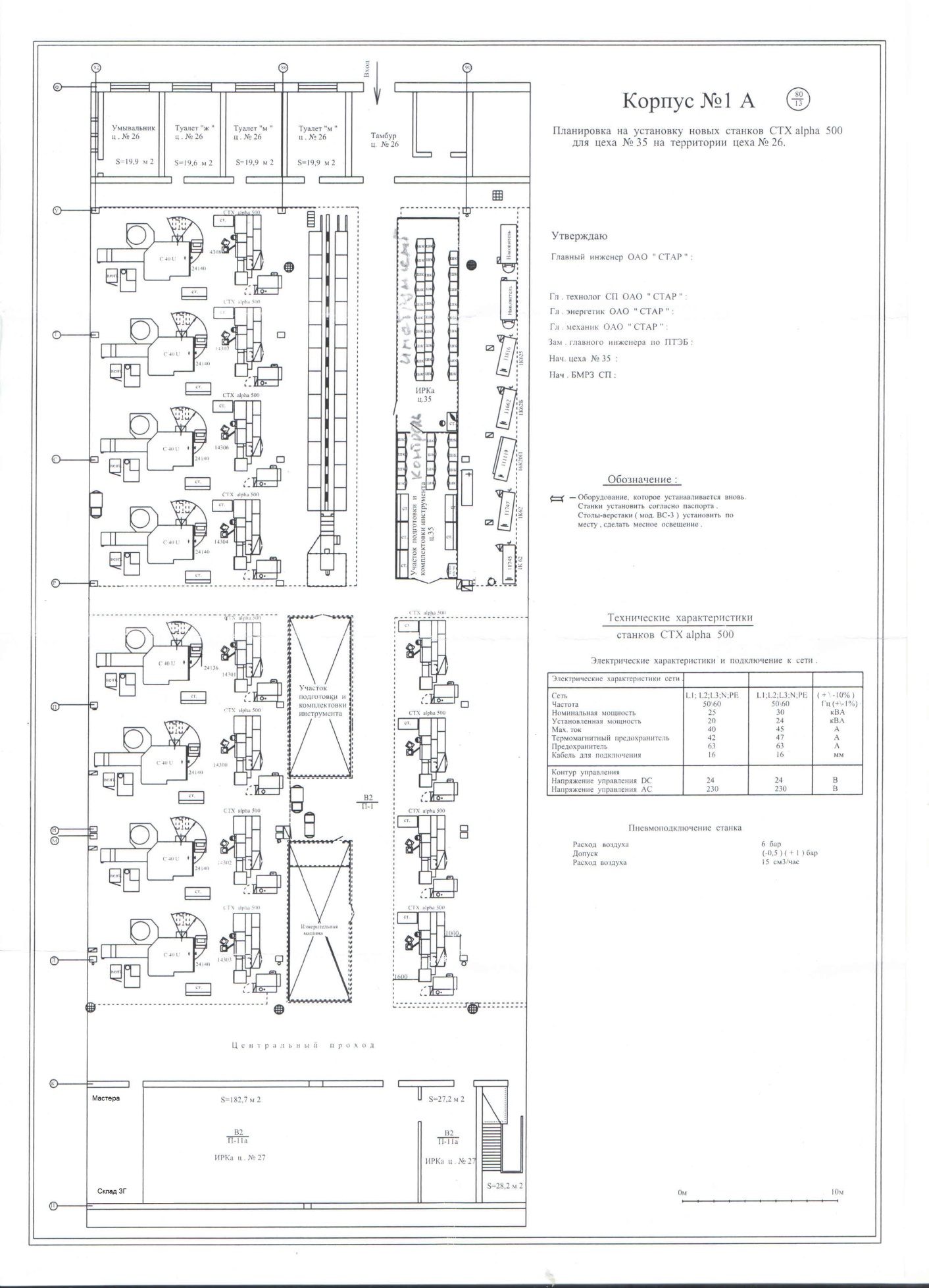

1.Конструктивные особенности детали, условия её работы, анализ технологичности химический состав, механические свойства 1.Конструктивные особенности детали, условия её работы, анализ технологичности химический состав, механические свойстваОписание конструкции детали Деталь – золотник дозирующий. Габаритные размеры: длина – 115, диаметр – 29,5. На детали располагается метрическая резьба М12, ступенчатые диаметры и ступенчатые отверстия с двух сторон, по середине детали поперёк имеется 4 сквозных отверстия Ø1,2 и глубиной 15. Золотниковая пара размещается в корпусе регулятора, устанавливается в корпусе методом запрессовки, охлаждение и смазка производиться топливом поступающим в регулятор по системе клапанов  Оценка технологичности конструкции детали: Определяю коэффициент точности: Кт = 1-1/Acр = 1- 1/9.666 = 1 - 0.103 = 0.897 Acр = 6+12+9+11+12+8+9+8+11/9 = 9.666 Определяю коэффициент шероховатости: Кш = 1-1/Бср =1-1/2.311 = 1 – 0.432 = 0.568 Бср = 3.2+1.6+3.2+1.6+1.6+1.6+1.6+3.2+3.2/9 = 2.311 Вывод: Деталь “Золотник дозирующий” технологична и проста в изготовлении, т.к 0.897>0.8 и 0.568 > 0.16  2.Способы получения заготовок на предприятии, достоинства, недостатки. 2.Способы получения заготовок на предприятии, достоинства, недостатки.Основными видами заготовок в зависимости от назначения деталей являются: отливки из черных и цветных металлов; заготовки из металлокерамики; кованные и штамповочные заготовки; заготовки из проката; сварные заготовки; заготовки из неметаллических материалов. Во многих случаях, когда требуются высокие прочность и плотность, применяют заготовки из сортового и специального проката. В процессе проката раскаленные литые болванки подвергаются многократному уплотнению между валками прокатных станов. Это придает заготовкам из проката высокую прочность и герметичность даже при небольшой их толщине. Также даны методы бесштампового изготовления деталей из сортового, листового и трубного проката. Существующие станы позволяют получать горячей прокаткой зубчатые колеса диаметром до 600мм с модулем до 10мм. Точность зубчатого профиля соответствует 8-й степени по ГОСТ 1643-70, а шероховатость поверхности лежит в пределах 6-7-го классов по ГОСТ 2789-73. Холодная прокатка мелкомодульных шестерен (до 1мм) из цветных металлов обеспечивает 7-ю степень точности и 7-10-й класс шероховатости поверхности. Прокатанные колеса по сравнению с фрезерованными имеют повышенный (до 20%) предел выносливости и износостойкость. При этом методе экономится до 20% металла и снижается себестоимость изготовления зубчатого колеса на 20-5%.   3.Предлогаемый способ получения заготовки. Описание способа и эскиз заготовки. 3.Предлогаемый способ получения заготовки. Описание способа и эскиз заготовки.Золотник дозирующий, получается по средством проката. Достоинства метода: 1.Высокая производительность. 2.Высокая точность и чистота поверхности. 3.Метод подвергается автоматизации. 4.Можно изготвливать сложные профили. 5.Легко перейти на изготовление другого профиля, поменяв матрицу. Недостатки метода: 1.Высокая стоимость контейнера и матрицы 2.Ограниченность номенклатуры по материалу. 3.Ограниченность номенклатуры профилями. 4.Высокие энергозатраты (нагрев металла) Вывод: метод выгоден для производства сложных профилей их цветных металлов и сплавов, при организации производства в виде производственного участка в цехе.  4.Анализ существующего техпроцесса. Предложения по его изменению. 4.Анализ существующего техпроцесса. Предложения по его изменению.«+» «-» Дешёвое оборудование; Устаревший режущий инструмент; Дешёвый режущий инструмент. Большое количество станков; Наличие слесарных операций; Устаревшее оборудование. Я проанализировал существующий техпроцесс и предлагаю его изменения: Станки – 1К341 токарно-револьверный, 2А112 вертикально – сверлильный, 1А616 токарно-винторезный универсальный, 3132 кругло шлифовальный универсальный полуавтомат, 16К20Ф3 токарный патронно-центровой с ЧПУ, 3Г71М станок плоскошлифовальный с горизонтальным шпинделем универсальный, Полировальная спец. установка, ПД2С-905 станок плоскодоводочный универсальный, 5К822В Станок резьбошлифовальный универсальный, В-88 станок круглошлифовальный универсальный, поменяю на один станок СТХ alpha 500 токарно-револьверный с ЧПУ, тем самым минимизирую время на перенос детали со станка до станка, время на установку, время на наладку станка  5.Характеристика и марки станков, применяемых на участке. Предлагаемое оборудование. 5.Характеристика и марки станков, применяемых на участке. Предлагаемое оборудование.Золотник дозирующий обрабатывается на таких станках как: 1К341 токарно-револьверный  2А112 вертикально – сверлильный   1А616 токарно-винторезный универсальный 1А616 токарно-винторезный универсальный 3132 кругло шлифовальный универсальный полуавтомат   16К20Ф3 токарный патронно-центровой с ЧПУ 16К20Ф3 токарный патронно-центровой с ЧПУ 3Г71М станок плоскошлифовальный с горизонтальным шпинделем универсальный   Полировальная спец. установка Полировальная спец. установка ПД2С-905 станок плоскодоводочный универсальный   5К822В Станок резьбошлифовальный универсальный 5К822В Станок резьбошлифовальный универсальный В-88 станок круглошлифовальный универсальный   6.Характеристика применяемой оснастки. Предложения по её изменению. 6.Характеристика применяемой оснастки. Предложения по её изменению.Качество той или иной продукции во многом определяется средствами ее изготовления. В машиностроительной отрасли особое значение имеют технически характеристики станков и сопутствующего оборудования, которое участвует непосредственно в процессах обработки, сборки и комплектования изделий. Но также существенную роль, с точки зрения обеспечения качества результата, играет технологическая оснастка, представляющая собой целый комплекс дополнительных приспособлений для основных производственных агрегатов. Общие сведения о технологической оснастке В категорию технологической оснастки входит как самостоятельное оборудование, так и встраиваемые компоненты, функция которых отражается на качествах производственного процесса. Что касается отдельных агрегатов, то они тоже могут вносить свой вклад в характеристики работы линии косвенным образом, не связываясь напрямую с ее мощностями. Теперь стоит рассмотреть, какие функции выполняет технологическое оборудование и оснастка в составе производственного комплекса. Главные ее задачи заключаются в поддержании нормативного качества выпускаемых изделий, увеличении объемов производства, минимизации и облегчении труда обслуживающего персонала и т. д. Достигаются эти цели с помощью более эффективного выполнения подготовительных операций при помощи элементов оснастки, расширения технологических возможностей станков, сокращения времени на обработку заготовок и за счет других улучшений производственного процесса. Базовое разделение технологической оснастки производится по признаку назначения. В частности, существуют контрольные, сборочные, станочные, крепежные и перемещающие элементы оснащения оборудования. Контрольная оснастка служит как вспомогательный компонент на этапе проведения ревизии изготовленного продукта на предмет соответствия стандартам. Дополнительные крепежные приспособления, в свою очередь, улучшают технику фиксации тех же заготовок в процессе обработки или перемещения в пределах производственной площадки. Соответственно, перемещающая оснастка является элементом логистической инфраструктуры и отвечает за стабильность и четкость движения продукции по той же конвейерной линии.  7.Применямый режущий и мерительный инструмент. Предложения по изменению РИ. Описание предлагаемых методов контроля. 7.Применямый режущий и мерительный инструмент. Предложения по изменению РИ. Описание предлагаемых методов контроля.При изготовлении моей детали применяется следующие режущие инструменты: сверло, фреза, центровка, зенкер, резец, развёртка. Измерительный инструмент: Штангенциркуль, калибр-скоба. Основными средствами контроля валов и отверстий являются калибры, измерительный контакт калибра может быть точечным (штихмас), линейным(скоба), поверхностным(пробка). Измерение больших диаметров, как наружных, так и внутренних, для получения результатов высокой точности производят на специальных штриховых и концевых измерительных машинах. Контроль резьбы Точность резьбы определяют точность точностью исполнения основных элементов резьбы болта и гайки: наружного диаметра, среднего диаметра, внутреннего диаметра, шага, угла профиля. Наиболее простым является контроль наружного диаметра болта и внутреннего диаметра гайки, эти элементы резьбы измеряются гладкими скобками и пробками, а так же с помощью микрометра или штангенциркуля. Шаг резьбы измеряют резьбовыми шапками, которые представляют собой плоских стальных пластинок с вырезкой профилем резьбы разных шагов.  8.Организация рабочего места(2-3 рабочих места). 8.Организация рабочего места(2-3 рабочих места).Основным критерием при выборе варианта планировки оборудования является минимальным затрат времени, связанного с обслуживанием рабочего места (т.е. временем выполнения операции за один цикл), так как в массово-поточном производстве деталей даёт экономию, как правило, большую чем экономию производственных площадей или затрат, связанных с изменением планировки оборудования при изменения программы. Эта задача может быть успешно решена в результате установления такого расположения оборудования на рабочем месте, которому соответствуют оптимальный маршрут многостаночника, затрат времени на его передвижения на рабочем месте. Наиболее распространённые планировки многостаночных рабочих мест и маршруты рабочих, применяемых при сравнительно небольших запасах обслуживания в машиностроении. Типовые схемы расположения станков на рабочем месте многостаночников. А) линейное  Б) угловое   В)Кольцевое  Из рисунков видно, что при циклическом обслуживание станков, расположено линейно, рабочий многостаночник по обслуживания всех станков возвращается к первому станку. В этом случае общее расстояние переходов за один цикл L=2a(n-1) где a- расстояние между двумя рабочими местами, n – количество обслуживаемых станков. Эффективность многостаночного обслуживания в значительной мере зависит от планировки рабочих мест. Время переходов многостаночника от одного станка к другому может достигать 30% рабочего времени. Уменьшение времени, затрачиваемого многостаночником на переход, имеет большое значение для развития многостаночного обслуживания, повышения его эффективности и снижение утомляемости рабочих.  9.Многостаночное обслуживания, график, эффективность. 9.Многостаночное обслуживания, график, эффективность.  Станок №2 Станок №1 Многостаночное обслуживание – это когда один рабочий управляет несколькими станками одновременно, если к примеру деталь обрабатывается минут 20, то он может закрепить одну деталь и поставить их обрабатывать на станок с числовым программным управлением и перейти ко второму станку и произвести тоже самое, в итоге рабочий будет всегда занят работой и не будет простоя.  Станок График – это когда рабочий работает на нескольких станках и они стоят минимально близко, и работник не затрачивает много времени на переход к другому станку, ибо за это время он может сделать гораздо больше деталей и следовательно зарплата будет выше.     Станок     Станок Эффективность – это как раз и есть совокупность многостаночного обслуживания и графика, т.е. его рабочее время сфокусировано на обслуживании станков, время на передвижение между ними минимум, простой почти отсутствует, естественно зарплата становиться выше, ибо обильное количество деталей это плюс как и для предприятии, как и для самого рабочего.  10.Виды брака. Предложить пути его устранения. 10.Виды брака. Предложить пути его устранения.   11.Существующая технологическая документация 11.Существующая технологическая документацияТехнологическая документация-комплекс текстовых и графических документов, определяющих в отдельности или в совокупности технологический процесс изготовления или ремонта изделия и содержат необходимые данные для организации производства. Технологические документы подразделяются на документы общего назначения и документы специального назначения. Технологические документы подразделяются на следующие виды: маршрутная карта, карты эскизов, технологическая инструкция. Маршрутная карта содержит описание технологического процесса изготовления или ремонта изделия по всем операциям различных видов в технологической последовательности, с указанием данных по оборудованию, оснастке, материальным, трудовым и другим нормативом. Маршрутная карта является основным технологическим документом, разрабатываемым на всех стадиях составления рабочей документации. Карта эскизов содержит графическую иллюстрацию технологического процесса изготовления изделия и его отдельных элементов. Технологическая инструкция содержит описание специфические приемы работы или правил пользования оборудованием или приборами, мер безопасности и других случаев, требующих дополнительных разъяснений. Комплектовочная карта содержит данные о деталях, сборочных единицах и материалах, входящих в комплект собираемого изделия. Операционная карта содержит описание тех. Процесса изготовления изделия с расчленением операции по переходам с указанием режимов обработки, расчетных норм и трудовых нормативов. 12.Методы передачи деталей с одного рабочего места на другое. Карусельные конвейеры Применяются для сборки узлов, содержащих небольшое количество(число) сборочных операции. Ленточные конвейеры Применяются при сборке мелких и лёгких грузов и изделий Подвесные конвейеры Применяются для транспортирования деталей узлов и готовых изделий Приводные тележечные конвейеры Разделяются на вертикально замкнутые и горизонтально замкнутые. Рамные конвейеры Применяются при сборке станков, где требуется точность Роликовые конвейеры  Различаются по способу действия подразделяются на приводные и не приводные. Различаются по способу действия подразделяются на приводные и не приводные.Сборочные тележки Используют при поточной сборке Цепные напольные конвейеры Применяются для сборки тракторов, автомобилей и других изделий. выверки  13.Существующее и предлагаемое подъемно-транспортное оборудование. 13.Существующее и предлагаемое подъемно-транспортное оборудование.Грузоподъемные краны. Обеспечивают подъем груза с помощью грузозахватного устройства (крюк) с перемещением его на небольшое расстояния и опускания в заданном месте.  На заводе предназначены тележки, что бы перевозить заготовки и детали между цехами.  На заводе предназначены электрокары, чтобы перевозить особо тяжёлые детали и заготовки как и между цехами, так и между отделами.   14.Способы уборки стружки. Предлагаемый способ. 14.Способы уборки стружки. Предлагаемый способ.Уборка стружки, обрезков, пыли и грязи со станков или механизмов должна производиться только работающими на данном оборудовании с помощью крючков, щеток, сметок и т. п. Уборка без применения указанных приспособлений запрещается. Уборка и чистка двигателей, пусковых реостатов, электрических выключателей, арматуры и приборов может производиться только электротехническим персоналом при снятом напряжении. Смазывание всех частей станков или механизма необходимо производить тщательно и систематически как перед началом работы, так и в течение смены. Все устройства, входящие в состав системы смазки, должны содержаться в исправном состоянии и быть безопасными в обслуживании. Смазывание приводов станков и механизмов во время работы запрещается. Смазка отдельных частей механизма на ходу может быть допущено, если оно не представляет опасности и производится с помощью соответствующих приспособлений. Мастер, поручающий рабочему работу с применением охлаждающих жидкостей (эмульсий), должен разъяснить ему особенности данной работы и обратить внимание на необходимые меры предосторожности. Перед ремонтом станков или механизмов надо убедиться в надежности их отключения от электросети. Оборудование необходимо привести в такое состояние, при котором никакая часть его не могла бы самопроизвольно прийти в действие от случайного включения пусковых устройств. У пусковых устройств и рубильников, подводящих ток, вывешивают плакаты о том, что станок или механизм находятся в ремонте и пуск их запрещен. По окончании ремонта или наладки, перед пуском станка или механизма в работу все снятые с места ограждения и приспособления должны быть поставлены на место, прочно и правильно закреплены.  15.Изучить планировку мех. участка, расположение основных и вспомогательных помещений. 15.Изучить планировку мех. участка, расположение основных и вспомогательных помещений.  17.Организация инструментального хозяйства. 17.Организация инструментального хозяйства.Инструментальное хозяйство на предприятии создается для выполнения работ по обеспечению производства инструментом и технологической оснасткой, организации их хранения, эксплуатации и ремонта. Структура и организационные формы инструментального хозяйства весьма разнообразны и зависят от типа производства, вида выпускаемой продукции, ее конструкторской и технологической сложности и объема производства. Инструментальное хозяйство на предприятии включает: производственные звенья (участки, цехи) по изготовлению инструментов; складские и комплектующие подразделения (центральный инструментальный склад, цеховые инструментально-раздаточные кладовые); подразделения по восстановлению и ремонту инструментов; подразделения по инструментообеспечению рабочих мест. Основными задачами организации инструментального хозяйства являются: определение потребности и планирование обеспечения предприятия оснасткой; обеспечение предприятия покупной оснасткой, организация и реализация связей по кооперации производства оснастки с предприятиями; подготовка производства и изготовление оснастки на предприятии, ее испытание и отладка; нормирование расхода оснастки; организация эксплуатации оснастки и технический надзор за ее эксплуатацией; обеспечение рабочих мест оснасткой; организация учета и хранения оснастки; организация эксплуатации стандартной и переналаживаемой оснастки и обеспечение ее максимально рационального применения; восстановление оснастки; контроль за внедрением оснастки, учет и анализ эффективности ее использования; совершенствование организации обеспечения производства оснасткой.  18.Организация ремонтного, энергетического и смазочного хозяйства. 18.Организация ремонтного, энергетического и смазочного хозяйства.Основной задачей функционирования ремонтного хозяйства предприятия является обеспечение бесперебойной эксплуатации оборудования. Служба ремонтного хозяйства в системе управления предприятием подчинена главному инженеру. В ее состав входят: ремонтно-восстановительная база предприятия, склады, цехи и общезаводские отделы ремонтного хозяйства (технологический, оборудования, диспетчерский). В зависимости от масштабов производства ремонтно-восстановительная база предприятия может содержать ремонтно-механический цех, выполняющий ремонт технологического оборудования; ремонтно-строительный цех, выполняющий ремонт зданий, сооружений, производственных, складских и служебных помещений; электроремонтный цех, подчиненный главному энергетику и выполняющий ремонт энергооборудования, а также склады оборудования и запасных частей. Кроме того, в цехах целесообразно создание ремонтных баз, подчиненных цеховому механику, главной задачей которых является поддержание в работоспособном состоянии технологического оборудования, осуществление профилактических осмотров, разнообразных ремонтных работ. Общезаводские отделы ремонтного хозяйства подчиняются главному механику наряду с ремонтно-механическим и ремонтно-строительным цехами. Вместе с этими подразделениями в его службе можно организовать бюро планово-предупредительного ремонта и планово-производственное бюро. Характерными работами для ремонтного хозяйства предприятия являются: Паспортизация и аттестация оборудования; Разработка технологических процессов ремонта и их оснащения; Планирование и выполнение работ по техническому обслуживанию и ремонту оборудования; Модернизация оборудования.  19.Охрана труда на участке. 19.Охрана труда на участке.К работе в участке допускаются лица не моложе 18лет, прошедшие медицинское освидетельствование, проинструктированные по правилам техники безопасности, обученные безопасным приемам труда и сдавшие испытания в квалификационной комиссии и имеющие соответствующую спец. одежду. Перед началом работы мастер обязан убедиться в исправном действии оборудования, устройств и приспособлений, применяемых в участке. Все работники участка обязаны убедиться в исправном состоянии инструмента, находящегося в личном пользовании. В случае выявления неисправностей, они должны быть устранены. Все работники участка обязаны: Неуклонно выполнять правила внутреннего распорядка и требования по технике безопасности; Принимать меры по обеспечению личной безопасности, а также безопасности других лиц, в случае появления опасности на производстве; Оказывать первую медицинскую помощь пострадавшему на производстве, в результате несчастного случая немедленно сообщить о происшедшем мастеру; Содержать в чистоте и исправности рабочее место, оборудование и инструмент; Знать устройство, назначение механизмов, приспособлений и инструмента, применяемых при работе и иметь навыки по их обслуживанию.  |