Универсальный круглошлифовальный станок 3В10А

Скачать 3.5 Mb. Скачать 3.5 Mb.

|

|

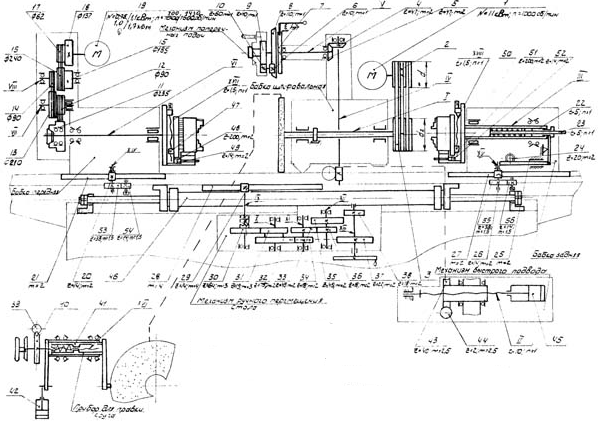

Дипломная работа на тему Универсальный круглошлифовальный станок 3В10А ВВЕДЕНИЕ Промышленные механизмы прошли долгий путь развития, прежде чем приняли вид современного автоматизированного электропривода Пределы использования по мощности современного электропривода велики - от десятков тысяч киловатт в единичном двигателе до долей ватта. Современный автоматизированный электропривод представляет собой электромеханическую систему, предназначенную для движения рабочего органа машины и управления её технологическим процессом. Электропривод состоит из трёх частей: электрического двигателя, осуществляющего электромеханическое преобразование энергии, механической части, передающей механическую энергию рабочему органу машины, и системы управления, обеспечивающей оптимальное по тем или иным критериям управление технологическим процессом. Диапазон изменения номинальных частот вращения электропривода имеет широкие пределы. Использование средств дискретной техники в системах управления приводами постоянно тока расширяет диапазон регулирования скорости до (1000-1500):1 и выше. Нельзя представить себе ни одного современного производственного механизма, в любой области техники, который не приводился бы в действие автоматизированным электроприводом. В электроприводе главным элементом, преобразующим электрическую энергию в механическую является электродвигатель, который управляется при помощи преобразовательных и управляющих устройств с целью формирования статистических и динамических характеристик электропривода, отвечающих требованиям производственных механизмов. Большое количество производственных процессов обуславливает различные виды и характеры движения рабочих органов механизма, а следовательно, и электроприводов. По виду движения электроприводы могут обеспечить: вращательное однонаправленное движение, вращательное реверсивное и поступательное реверсивное движение. Характеристики двигателя и возможности системы управления определяют производительность механизма, точность выполнения технологических операций. Свойства электромеханической системы оказывают решающее влияние на важнейшие показатели рабочей машины и в значительной мере определяют качество и экономическую эффективность технологических процессов. Развитие автоматизированного электропривода ведёт к совершенствованию конструкций машин, к коренным изменениям технологических процессов, к дальнейшему прогрессу во всех отраслях народного хозяйства, поэтому теория электропривода - техническая наука, изучающая общие свойства электромеханических систем, законы управления их движением и способы синтеза таких систем по заданным показателям имеет важнейшее практическое значение. 1. ОБЩАЯ ЧАСТЬ 1.1 Тип механизма, назначение, его основные технические данные Универсальный круглошлифовальный станок 3В10А предназначен для наружного и внутреннего шлифования цилиндрических и конических поверхностей деталей, требующих особо высокой точности размеров, геометрической формы и чистоты поверхности. На станке можно выполнять: - продольное и врезное шлифование при ручном управлении; - врезное шлифование с автоматической поперечной подачей, при наличии прибора активного контроля. Возможна врезная подача шлифовальной бабки до жесткого упора. Станки 3В10 применяются на авторемонтных заводах, занятых ремонтом коленчатых валов двигателей внутреннего сгорания и другой техники. Круглошлифовальный станок 3В10 предназначен для перешлифовки шатунных и коренных шеек коленчатых валов в условиях авторемонтных заводов и других ремонтных служб На станке можно шлифовать цилиндрические и конические поверхности с уклоном до 3°, а также производить шлифование с автоматическим врезанием. Управление станком электромеханическое, гидравлическое н ручное. Технические характеристики станка: Основные параметры Точность А Рекомендуемые диаметры шлифования, мм – 3-5 Максимальная длина шлифуемого отверстия, мм - 15 Максимальный диаметр устанавливаемой детали, мм - 100 Расстояние между центрами, мм - 160 Высота центров над столом, мм - 30 Высота центров над полом, мм - 1050 Максимальное перемещение стола, мм - 160 Скорость автоматического перемещения стола, м/мин - 0,03-1,0 Минимальный автоматический ход стола (при минимальной скорости), мм - 2 Максимальный поворот верхнего стола, град. +6°,-7° Ручное перемещение стола за 1 оборот лимба, мм А/тонкое - 0,174 А/быстрое - 2,5 Максимальное перемещение шлифовальной бабки, мм - 60 Максимальный поворот шлифовальной бабки, град. +30°, -90° Размеры шлифовального круга по ГОСТ 2424-67, мм IIII 200х20х76 Число оборотов шпинделя, об/мин - 2800 Скорость автоматической подачи мм/мин - 0,02…0,2 Величина ручной толчковой подачи, мм - 0,0005 Величина быстрого отвода и подвода шлифовальной бабки, мм - 15 Точность быстрого подвода (поворотное), мм - 0,001 Перемещение шлифовальной бабки за один оборот маховика подачи, мм - 0,2 Максимальное перемещение шлифовальной бабки от механизма микроподачи, мм 0,05 Конец шлифовального шпинделя по ГОСТ 2323-67 (конусность)1:5), мм - 32 Число оборотов изделия (регулируется бесступенчато), об/мин - 100+950 Параметры центровых гнезд неповоротной бабки изделия и задней бабки Морзе - 2 ГОСТ 2848-67 Центровое гнездо поворотной бабки изделия Морзе - 3 ГОСТ 2848-67 Максимальный поворот бабки изделия, град. 90° к шлифовальному кругу, - 30° от круга Ход пиноли задней бабки от руки, мм - 10 Число оборотов внутришлифовального шпинделя, об/мин - 72000 Габаритные размеры станка (длина х ширина х высота), мм 1900х1600х1400 Вес станка, кг - 2400 1.2 Назначение электроприводов, кинематическая схема и ее описание Электродвигатель внутреннего шлифования - М1 Электродвигатель генератора - М2 Электродвигатель шлифовального круга - М3 Электродвигатель насосов смазки и гидравлики - М4 Электродвигатель магнитного сепаратора - М5 Электродвигатель продергивания - М6 Электродвигатель насоса охлаждения - М7 С помощью кинематических цепей и гидравлического привода в станке 3в10 производятся следующие движения: Вращение шпинделя шлифовального круга Вращение изделия Ручная поперечная подача шлифовальной бабки (шлифовального круга) Быстрый (гидавлический) подвод и отвод шлифовальной бабки Гидавлическая подача шлифовальной бабки на врезание Ручное продольное перемещение стола Продольное перемещение стола от гидропривода Осевое ручное перемещение шпинделя шлифовальной бабки Осевое ручное перемещение пиноли задней бабки Вертикальное перемещение зажимных патронов Автоматическая правка периферии круга передвигая сверлильную головку.  Рис. 1. Кинематическая схема 1.3 Последовательность включения приводов, режимы работы приводов На станке предусмотрены два режима управления работой - полуавтоматический и ручной. В ручном режиме управления процессом обработки детали осуществляется переключателем ПР и кнопкой 6КУ «подача». В исходном положении переключатель ПР стоит в положении «реверс». Нажимаем кнопку 6КУ «подача», получает питание промежуточное реле 2РП и ставиться своим Н. О. контактом на самопитание. Н. З. контакт «РП в цепи 3РП открывается. Получает питание электромагнит IЭ. Идет подача. Ставим переключатель ПР в положение «стоп». Реле «РП теряет питание, обесточивается электромагнит IЭ. Идет выхаживание. Ставим переключатель ПР в положение «реверс» получает питание реле 3РП. Идет реверс подача. В конце реверса шлифовальной бабки нажимается конечный выключатель 2ВК. Электромагнит 2В обесточивается. Загорается лампа 2ЛС, сигнализирующая об исходном положении шлифовальной бабки. Цикл окончен. Из циклограммы следует, что привод насоса охлаждения М7, привод основной насосной установки гидравлики М4 работают в кратковременном режиме; привод внутреннего шлифования М1, привод шлифовального круга М3 - работают в повторно-кратковременном режиме. 2. СПЕЦИАЛЬНАЯ ЧАСТЬ 2.1 Расчет мощности электродвигателей приводов механизма Для электродвигателя внутреннего шлифовального круга мощность резания при шлифовании торцом определяется по формуле: Pz = Cp ∙Vrз ∙tx ∙bz, Cp, r, x, z - коэффициенты и показатели степени, зависящие от материала изделия, твёрдости круга и вида шлифования, выбираются по справочнику [5]. При черновой обработке и чистовой обработке: Cp = 1,3; r = 0,5; x = 0,5; z = 0,6 [5, с. 11] Vз - окружная скорость детали или скорость движения стола, м/мин; t - глубина шлифования, мм; b - ширина шлифования, мм. Скорость Vз, глубина шлифования t выбираются в зависимости от вида шлифования по справочнику [5]. При черновой обработке: Vз = 10м/мин; t = 0,04мм [5, с. 15]. При чистовой обработке: Vз = 3м/мин; t = 0,01мм; b = 75мм [5, с. 15]. Определяем мощность резания при черновой обработке для внутреннего шлифования М1: Pzчерн = 1,3 ∙100,5 ∙0,080,5 ∙750,6 = 0,62 (кВт) Определяем мощность резания при чистовой обработке для внутреннего шлифования М1: Pzчист = 1,31 ∙30,5 ∙0,010,5 ∙750,6 = 0,28 (кВт) Определяем эквивалентную мощность электродвигателя для внутреннего шлифования по формуле:  где Tчерн, Tчист - время, затрачиваемое на чистовую и черновую обработки. Исходя из режима работы главного привода – повторно-кратковременного задаёмся временем чистовой и черновой обработок. Tчерн = 5мин, Tчист = 3мин Рэкв = 0,64 (кВт)  Рис. 2. Нагрузочная диаграмма внутреннего шлифования Определяем мощность резания при черновой обработке для шлифовального круга М3 по (1): Pzчерн = 1,3 ∙100,5 ∙0,040,5 ∙750,6 = 0,58 (кВт) Определяем мощность резания при чистовой обработке для шлифовального круга М3 по (1): Pzчист = 1,31 ∙30,5 ∙0,010,5 ∙750,6 = 0,26 (кВт) Определяем эквивалентную мощность электродвигателя шлифовального круга по формуле (2):  Исходя из режима работы главного привода – повторно-кратковременного задаёмся временем чистовой и черновой обработок. Tчерн = 5мин, Tчист = 3мин Рэкв = 0,48 (кВт)  Рис. 3. Нагрузочная диаграмма Расчёт мощности привода насоса охлаждения М7: Рассчитывается мощность двигателя насоса охлаждения по формуле (3), кВт:  (3) (3)где Q = 0,0037 м  /с – производительность; /с – производительность;Н = 0,025·10  Па – давление; Па – давление;η  = 0,95 - КПД насоса; η = 0,95 - КПД насоса; η = 0,9 – КПД механической передачи; = 0,9 – КПД механической передачи;к  = 1,1 – коэффициент запаса. = 1,1 – коэффициент запаса. (кВт) (кВт) |