Металлы. 1. коррозия металла. Основные методы борьбы с коррозией в различных видах конструкций

Скачать 3.21 Mb. Скачать 3.21 Mb.

|

|

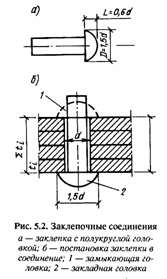

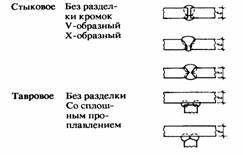

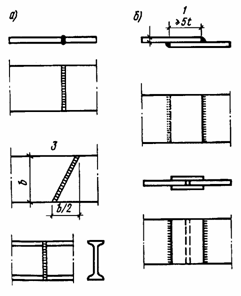

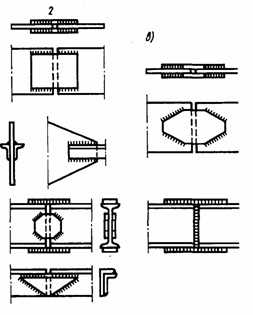

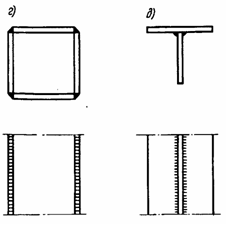

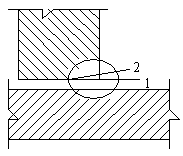

Заклепочные соединения. Заклепочные соединения, являющиеся в прошлом основным видом соединений металлических конструкций, из-за неудобств технологического процесса клепки (необходимость нагрева заклепок до температуры 800°С) и перерасхода металла на соединение в настоящее время почти полностью вытеснены сваркой и высокопрочными болтами при монтаже. Заклепки изготовляют из специальной углеродистой или низколегированной стали, обладающей повышенными пластическими свойствами (рис. 5.2,а). В отверстия вставляют стержень заклепки, ударами пневматического молотка или давлением клепальной скобы его осаживают, увеличивая в диаметре, плотно заполняя отверстие с одновременным образованием замыкающей головки (рис. 5.2,6). Клепку ведут горячим и холодным способами. При использовании горячего способа разогретую до ярко-красного каления (Т л 800°С) заклепку вставляют в отверстие и клепкой образуют замыкающую головку. Поставленная заклепка, остывая, стягивает соединяемые элементы, что существенно улучшает работу соединения на сдвигающие силы благодаря возникающим при этом силам трения.  При холодной клепке, выполняемой только на заводе, металл заклепки пластически деформируется клепальной скобой, образуя замыкающую головку. Сила стягивания заклепкой соединяемых элементов при этом получается значительно меньшей, однако сам процесс клепки более прост. Такой способ клепки часто используется при изготовлении конструкций из алюминиевых сплавов. Работа заклепочных соединений на сдвиг носит промежуточный характер между работой обычных и высокопрочных (сдвигоустойчивых) болтов, так как силы стягивания пакета значительны, но недостаточны для восприятия сил сдвига только трением. Поэтому, расчет их аналогичен расчету обычных болтов, а наличие сил трения учитывается повышением расчетных сопротивлений. Однако действующий СНиП не дает расчетных указаний о заклепочных соединениях, и при усилении существующих клепаных конструкций надо пользоваться нормативными указаниями прошлых лет. 5. ВИДЫ СВАРКИ, ТИПЫ СВАРНЫХ ШВОВ И СОЕДИНЕНИЙ, ИХ РАСЧЕТ В настоящее время все шире внедряются такие процессы, как электронно-лучевая, плазменная, лазерная и другие виды сварки. В основном используют сварку электродуговую, реже газовую и контактную. Длинномерные швы в конструкциях (поясные швы балок, колонн и др.) выполняются в заводских условиях, как правило, автоматической сваркой под слоем флюса. Флюс защищает изделие от вредного воздействия окружающей среды на металл соединения. К недостаткам автоматической сварки можно отнести затруднительность выполнения швов в вертикальном и потолочном положениях и в стесненных условиях, что ограничивает ее применение на монтаже. Относительно короткие швы (приварка ребер, сварка узлов в решетчатых конструкциях и т.п.) выполняют полуавтоматической сваркой. При этом автоматически подается сварочная электродная проволока, а передвижение дуги по изделию производится вручную. Полуавтоматическую сварку стальных конструкций чаще всего выполняют в среде защитного газа. В качестве защитного используют обычно достаточно дешевый углекислый газ СО2. Реже применяют сварку порошковой проволокой. В ряде случаев используют ручную сварку качественными электродами, т.е. электродами с качественным покрытием (толстым покрытием). При ручной дуговой сварке оба главных рабочих движения — подача электродной проволоки и передвижение дуги по изделию — выполняются вручную. В этом случае сварочная ванна расплавленного металла защищена от вредного воздействия окружающей среды плавящимся и частично испаряющимся электродным покрытием. Электрошлаковая сварка представляет собой разновидность сварки плавлением; этот тип сварки удобен для вертикальных стыковых швов металла толщиной от 20 мм и более. Процесс сварки ведется голой электродной проволокой под слоем расплавленного шлака. Качество шва, выполняемого этим способом, получается очень высоким. Ванная сварка, являющаяся разновидностью электрошлаковой, применяется в некоторых случаях при сварке арматуры большой толщины в железобетонных конструкциях. Виды сварных швов и соединений Сварным швом (в дуговой сварке) называется конструктивный элемент сварного соединения на линии перемещения источника сварочного нагрева (дуги), образованный затвердевшим после расплавления металлом. Сварным соединением является комплекс сварного шва и части основного металла, соединяемых элементов, прилежащего к шву. Сварные швы. Сварные швы классифицируют по конструктивному признаку, назначению, положению, протяженности и внешней форме. По конструктивному признаку швы разделяют на стыковые и угловые (валиковые).  Рис. Виды швов Швы могут быть рабочими или связующими (конструктивными), сплошными или прерывистыми (шпоночными). По положению в пространстве во время их выполнения они бывают нижними, вертикальными, горизонтальными и потолочными. Вертикальные, горизонтальные и потолочные швы в большинстве своем выполняются при монтаже. Сварные соединения. Различают следующие виды сварных соединений: стыковые, внахлестку, угловые и тавровые, или впритык (рис. 4.3). Стыковыми называют соединения, в которых элементы соединяются торцами или кромками, при этом один элемент является продолжением другого (рис. 4.3,а). Стыковые соединения наиболее рациональны, так как имеют наименьшую концентрацию напряжений при передаче усилий, отличаются экономичностью и удобны для контроля. Толщина свариваемых элементов в соединениях такого вида почти не ограничена. Соединениями внахлестку называются такие, в которых поверхности свариваемых элементов частично находят друг на друга (рис. 4.3,6). Эти соединения широко применяют при сварке листовых конструкций из стали небольшой толщины (2—5 мм), в решетчатых и некоторых других видах конструкций. Разновидностью соединений внахлестку являются соединения с накладками, которые применяют для соединения элементов из профильного элемента и для усиления стыков. Угловыми называют соединения, в которых свариваемые элементы расположены под углом (рис. 4.3,г). Тавровые соединения (соединения впритык) отличаются от угловых тем, что в них торец одного элемента приваривается к поверхности другого (рис. 4.3,3).    Расчет сварных соединений При расчете сварных соединений прежде всего необходимо учитывать вид соединения, способ сварки (автоматическая, полуавтоматическая, ручная) и сварочные материалы, соответствующие основному материалу конструкции. Расчет сварных стыковых соединений на центральное растяжение или сжатие следует производить по формуле где t - наименьшая толщина соединяемых элементов; lw - расчетная длина шва, равная полной его длине, уменьшенной на 2t, или полной его длине в случае вывода концов шва за пределы стыка. При расчете сварных стыковых соединений элементов из стали с отношением Ru/γu > Ry, эксплуатация которых возможна и после достижения металлом предела текучести, а также в конструкциях из стали с пределом текучести Run> 440 кН/мм вместо Rwy следует принимать Rwy/ γu , т.е. считать достижение предельного состояния по временному сопротивлению металла шва. При отсутствии физических методов контроля расчетное сопротивление металла сварного соединения по нормам составляет Rwy = Q,85Ry. Для того чтобы соединение было равнопрочным основному элементу, длина шва должна быть больше размера b, поэтому в соединении применяют косой шов. Косой шов с наклоном реза α при tgα = 2:1, как правило, равнопрочен с основным металлом и поэтому не требует проверки Расчетное сопротивление при сдвиге соединения Rws = RS, где Rs — расчетные сопротивления основного металла на сдвиг. Сварные стыковые соединения, выполненные без применения физических методов контроля качества, при одновременном действии в одном и том же сечении шва нормальных напряжений, σwx и σwy, действующих по взаимно перпендикулярным направлениям х и у, и касательных напряжений τwxy, следует проверять по формуле: Расчет соединений с угловыми швами. Разрушение сварных соединений с угловыми лобовыми и фланговыми швами возможно как по металлу шва, так и по металлу границы сплавления. Сварные соединения с угловыми швами при действии продольной и поперечной сил следует рассчитывать на срез (условный) по двум сечениям (рис. 20):  Рис. 20. Схема расчетных сечений сварного соединения с угловым швом: 1 - сечение по металлу шва; 2 - сечение по металлу границы сплавления по металлу шва (сечение 1). N/f kf lw Rwf wf c; по металлу границы сплавления (сечение 2) N/z kf lw Rwz wz c, где lw - расчетная длина шва, принимаемая меньше его полной длины на 10 мм; f и z - коэффициенты; wf и wz - коэффициенты условий работы шва. Расчет сварных соединений с угловыми швами на действие момента в плоскости, перпендикулярной плоскости расположения швов, следует производить по двум сечениям по формулам: по металлу шва по металлу границы сплавления где Wf - момент сопротивления расчетного сечения по металлу шва; Wz - то же, по металлу границы сплавления. Расчет сварных соединений с угловыми швами на действие момента в плоскости расположения этих швов следует производить по двум сечениям по формулам: по металлу шва по металлу границы сплавления где Jfx и Jfy - моменты инерции расчетного сечения по металлу шва относительно его главных осей; Jzx и Jzy - то же, по металлу границы сплавления; х и у - координаты точки шва, наиболее удаленной от центра тяжести расчетного сечения швов, относительно главных осей этого сечения. При расчете сварных соединений с угловыми швами на одновременное действие продольной и поперечной сил и момента должны быть выполнены условия f Rwfwfc и z Rwzwzc, где f и z - напряжения в расчетном сечении соответственно по металлу шва и по металлу границы сплавления, равные геометрическим суммам напряжений, вызываемых продольной и поперечной силами и моментом. 6. ВИДЫ И ОБЩАЯ ХАР-КА БОЛТОВЫХ СОЕДИНЕНИЙ. РАСЧЕТ БОЛТОВ. ОСОБЕННОСТИ РАБОТЫ И РАСЧЕТА СОЕДИНЕНИЙ НА ВЫСОКОПРОЧНЫХ БОЛТАХ В строительных конструкциях применяют болты грубой, нормальной и повышенной прочности, высокопрочные, самонарезающие и фундаментные (анкерные). Болт для соединения конструкций имеет головку, гладкую часть стержня длиной, на 2—3 мм меньшей толщины соединяемого пакета, и нарезную часть стержня, на которую надевается шайба и навинчивается гайка. Болтовые соединения. Различают несколько видов болтовых соединений. По числу поставленных болтов они разделяются на одноболтовые и многоболтовые, а по характеру передачи усилия в соединении от одного элемента к другому — на несдвигоустойчивые и сдвигоустойчивые (фрикционные). Болтовые соединения на высокопрочных болтах с контролируемым натяжением могут быть как фрикционными, так и фрикционно-срезными (часть усилия передается через трение поверхностей соединяемых элементов, а часть через смятие, как при неконтролируемом натяжении). Болтовые соединения без контролируемого натяжения болтов. Расчет одноболтовых соединений. Расчет ведут исходя из возможного вида разрушения соединения по срезу болта при толстых соединяемых листах или по смятию поверхности отверстия при тонких листах. Расчетное усилие, воспринимаемое одним болтом на срез: Rbs – расчетное сопротивление материала болта на срез; А – площадь сечения стержня болта; ns – число расчетных срезов одного болта; γb – к-т ус-я работы соединения; γс – к-т ус-я работы конструкции. Расчетное усилие, которое может быть воспринято одним болтом по смятию элементов, рассчитывается по формуле: Rbp – расчетное сопротивление материалов соединяемых Эл-ов на смятие; Σt – наименьшая суммарная толщина элементов, сминаемых в одном направлении. Если внешняя сила, действующая на соединение, направлена параллельно продольной оси болтов, то они будут работать на растяжение. Таким образом, прочность соединения определяется прочностью материала болтов на растяжение. Расчет многоболтовых соединений. При расчете многоболтовых соединений без контролируемого натяжения коэффициент условия работы соединения γb при работе на срез и смятие учитывает качество обработки поверхности отверстия и расположение отверстий для болтов в соединяемых элементах. Число болтов n в соединении при действии сдвигающей силы N, приложенной в центре тяжести соединения, определяют, предполагая работу всех болтов одинаковой: Nbmin – наименьшее из значений расчетного усилия для одного болта. Расчет самих соединяемых элементов на прочность ведут с учетом ослабления сечения отверстиями по площади нетто А n. Болты, работающие одновременно на срез и растяжение, проверяют отдельно на срез и на растяжение. Болты, работающие на срез от одновременного действия продольной силы и момента, проверяют на равнодействующее усилие. Фрикционные соединения на высокопрочных болтах. Фрикционное соединение на высокопрочных болтах — это соединение с контролируемым натяжением болтов. Силы трения, возникающие в соединении в соприкасающихся поверхностях от натяжения болтов и воспринимающие сдвигающие силы, определяются в зависимости от прочности стержня болта и характера обработки соприкасающихся поверхностей. Решающее значение в работе такого соединения имеет сила натяжения болта. Считают, что эта сила равна расчетному усилию высокопрочного болта на растяжение: Р – осевое усилие натяжения; Rbh – расчетное сопротивление растяжению материала высокопрочного болта; Аbn – площадь поперечного сечения болта нетто. Расчетное усилие Qbh, которое может быть воспринято каждой плоскостью трения соединяемых элементов, стянутых одним высокопрочным болтом (одним болтоконтактом), определяют по формуле: γb – к-т ус-я работы болтового соед-я; μ – к-т трения; γh – к-т надежности. При действии продольной силы N число высокопрочных болтов в соединении n определяют по формуле: k – число плоскостей трения. Соединения на высокопрочных болтах Соединения на высокопрочных болтах следует рассчитывать в предположении передачи действующих в стыках и прикреплениях усилий через трение, возникающее по соприкасающимся плоскостям соединяемых элементов от натяжения высокопрочных болтов. При этом распределение продольной силы между болтами следует принимать равномерным. Расчетное усилие Qbh, которое может быть воспринято каждой поверхностью трения соединяемых элементов, стянутых одним высокопрочным болтом, следует определять по формуле где Rbh - расчетное сопротивление растяжению высокопрочного болта; - коэффициент трения; h - коэффициент надежности; Abn - площадь сечения болта нетто; b - коэффициент условий работы соединения. Количество n высокопрочных болтов в соединении при действии продольной силы следует определять по формуле где k - количество поверхностей трения соединяемых элементов. Натяжение высокопрочного болта следует производить осевым усилием P = Rbh Abn. |