Металлы. 1. коррозия металла. Основные методы борьбы с коррозией в различных видах конструкций

Скачать 3.21 Mb. Скачать 3.21 Mb.

|

|

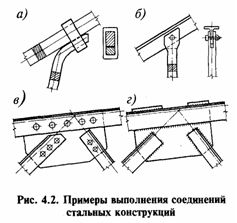

1. КОРРОЗИЯ МЕТАЛЛА. ОСНОВНЫЕ МЕТОДЫ БОРЬБЫ С КОРРОЗИЕЙ В РАЗЛИЧНЫХ ВИДАХ КОНСТРУКЦИЙ Главным фактором, определяющим интенсивность коррозионного износа (разрушения), является относительная влажность. Наибольшая скорость коррозии реализуется при периодическом выпадении конденсата, однако скорость резко возрастает при достижении так называемой критической влажности, обычно принимаемой для стали 70...75%. Установлено четыре степени агрессивности воздействия среды: I - неагрессивная (примерная скорость коррозии незащищенной стальной поверхности до 0,01 мм/год); II - слабоагрессивная (0,01...0,05 мм/год); III – средне-агрессивная (0,05...0,1 мм/год); IV -сильноагрессивная (более 0,1 мм/год). Нормы проектирования по защите строительных конструкций от коррозии влажностный режим помещений (или влажность воздуха для открытых конструкций) подразделяют на сухой, нормальный, влажный и мокрый. Нормами также установлены группы А, В, С и D в зависимости от вида и концентрации загрязненности воздуха агрессивными реагентами, солями, аэрозолями и пылью. Коррозией металла называют разрушение его поверхности вследствие химического, электрохимического и биохимического воздействий окружающей среды. По условиям протекания, которые весьма разнообразны, различают следующие виды коррозии: почвенная, структурная, электрокоррозия, контактная, щелевая, под напряжением, при трении, коррозионная кавитация, биокоррозия. Строительные стальные конструкции подвержены главным образом электрохимической, атмосферной коррозии, которая определяется электрохимическими процессами на поверхности стали в присутствии влаги. Коррозионное разрушение может иметь сплошной (общий) характер или сосредоточиваться на отдельных участках (местная коррозия). По коррозионной стойкости строительные стали можно разделить на три группы: 1) марганцовистые стали и сталь 14ГСМФР; 2) все стали, кроме входящих в первую и третью группы; 3) медистые и атмосферостойкие стали. По виду материалов защитные покрытия металлических конструкций делят на лакокрасочные, металлические, оксидные, изоляционные и их комбинации. По механизму защитного действия они могут быть барьерными, обеспечивающими только изоляцию, протекторными, защищающими металл электрохимически и с комбинированным барьернопротекторным действием. Лакокрасочные покрытия в зависимости от вида пигмента могут обеспечивать все формы защиты. Цинковое покрытие обеспечивает как протекторную, так и барьерную защиту; алюминиевые — обычно только барьерную, а в присутствии хлористых солей или хлора — также и протекторную. Защиту конструкций из алюминиевых сплавов выполняют с помощью естественно или искусственно создаваемого на их поверхности (химическим или электрохимическим способом) оксидного слоя, который обеспечивает барьерную защиту. Изоляционные покрытия выполняют из тканевых материалов, пропитанных битумно-резиновыми мастиками, или из полимерных пленок, приклеиваемых к металлической поверхности. 2. КЛАССИФИКАЦИЯ СТАЛЕЙ ПО ПРОЧНОСТИ. МЕХАНИЧЕСКИЕ ХАР-КИ СТАЛЕЙ. МАРКИ СТАЛЕЙ ДЛЯ МЕТАЛЛИЧ-Х КОНСТР-ЦИЙ Для строительных металлических конструкций используется в основном прокатная сталь и алюминиевые сплавы. Основные недостатки стали — относительно низкая коррозионная стойкость и необходимость специальной защиты стальных конструкций от коррозии, снижение пластических свойств при низких температурах, малая огнестойкость. К достоинствам алюминиевых сплавов относятся малая плотность (почти в 3 раза меньше, чем у стали) при относительно высокой прочности, повышенная стойкость против коррозии и сохранение высоких упругопластических свойств при низких температурах. Однако низкий модуль упругости приводит к повышенной деформативности алюминиевых конструкций и ухудшает их устойчивость, а падение прочностных свойств алюминиевых сплавов при температуре 300°С снижает огнестойкость. Чугун хорошо работает на сжатие и обладает высокой коррозионной стойкостью, однако малая прочность при растяжении, хрупкость материала и плохая свариваемость привели к тому, что в настоящее время чугун практически не применяется для строительных конструкций. Чугунные конструкции можно встретить в зданиях и сооружениях, построенных в прошлом веке. В настоящее время из чугуна делаются тюбинги метро. Применяется он иногда в литых деталях опор тяжелых конструкций. Стали обычной прочности (σу <29 кН/см2). К этой группе относятся низкоуглеродистые стали различной степени раскисления, поставляемые в горячекатаном состоянии (С235—С285). Обладая относительно небольшой прочностью, эти стали очень пластичны: протяженность площадки текучести составляет 2,5% и больше. Хорошая свариваемость обеспечивается низким содержанием углерода (не более 0,22%) и кремния. Стали имеют среднюю коррозионную стойкость, поэтому конструкции, выполненные из сталей обычной прочности, следует защищать с помощью лакокрасочных и других покрытий. Недостаткам низкоуглеродистых сталей является склонность к хрупкому разрушению при низких температурах (особенно для кипящей стали С235), поэтому их применение в конструкциях, эксплуатирующихся при отрицательной температуре, ограниченно. Стали повышенной прочности (29 кН/см < σу < 40 кН/см ). Стали повышенной прочности (С345—С390) получают либо введением при выплавке стали легирующих добавок, в основном марганца и кремния, реже никеля и хрома, либо термоупрочнением низкоуглеродистой стали (С345Т). Пластичность стали при этом несколько снижается, и протяженность площадки текучести уменьшается до 1—1,5%. Стали высокой прочности (σу > 40 кН/см ). Прокат стали высокой прочности (С440—С590) получают, как правило, путем легирования и термической обработки. Для легирования используются нитридообразующие элементы, способствующие образованию мелкозернистой структуры. Стали высокой прочности могут не иметь площадки текучести и их пластичность (относительное удлинение) снижается до 14% и ниже. Подбор химического состава и режима термообработки позволяет значительно повысить сопротивление хрупкому разрушению и обеспечить высокую ударную вязкость при температуре до —70°С. Определенные трудности возникают при изготовлении конструкций. Высокая прочность и низкая пластичность требуют более мощного оборудования для резки, правки, сверления и других операций. Атмосферостойкие стали. Для повышения коррозионной стойкости металлических конструкций применяют низколегированные стали, содержащие в небольшом количестве (доли процента) такие элементы, как хром, никель и медь. В конструкциях, подвергающихся атмосферным воздействиям, весьма эффективны стали с добавкой фосфора (например, сталь С345К). На поверхности таких сталей образуется тонкая оксидная пленка, обладающая достаточной прочностью и защищающая металл от развития коррозии. Однако свариваемость стали при наличии фосфора ухудшается. Кроме того, в прокате больших толщин металл обладает пониженной хладностойкостъю, поэтому применение стали С345К рекомендуется при толщинах не более 10 мм. Механические характеристики сталей. Прочность характеризует сопротивляемость материала внешним силовым воздействиям без разрушения. Упругость — свойство материала восстанавливать свою первоначальную форму после снятия внешних нагрузок. Пластичность — свойство материала сохранять деформированное состояние после снятия нагрузки, т.е. получать остаточные деформации без разрушения. Хрупкость — способность разрушаться при малых деформациях. Ползучесть — свойство материала непрерывно деформироваться во времени без увеличения нагрузки. Твердость — свойство поверхностного слоя металла сопротивляться упругой и пластичной деформациям или разрушению при внедрении в него индентора из более твердого материала. Основными прочностными характеристиками металла являются временное сопротивление σu и предел текучести σy Временное сопротивление σu — это наибольшее условное напряжение в процессе разрушения образца (предельная разрушающая нагрузка, отнесенная к первоначальной площади поперечного сечения). Предел текучести σy — напряжение, при котором деформации образца растут без изменения нагрузки и образуется площадка текучести — металл "течет". Для металлов, не имеющих площадки текучести, определяется условный предел текучести σ02, т.е. такое напряжение, при котором остаточное относительное удлинение достигает 0,2%. Упругие свойства материала определяются модулем упругости Е =tgα , где α — угол наклона линии деформирования металла к оси абсцисс, и пределом упругости σе , т.е. таким максимальным напряжением, при котором деформации после снятия нагрузки исчезают. Основной способ соединения элементов металлических конструкций — сварка, поэтому важнейшим требованием, предъявляемым к металлам строительных конструкций, является свариваемость. Оценка свариваемости производится по химическому составу (углеродному эквиваленту), а также путем применения специальных технологических проб. Долговечность металлических конструкций определяется в первую очередь коррозионной стойкостью металла. Сопротивляемость металла коррозионным повреждениям зависит от химического состава и проверяется путем длительной выдержки образцов в агрессивной среде. Мерой коррозионной стойкости служит скорость коррозии по толщине металла в мм/год. С течением времени свойства стали несколько меняются: увеличиваются предел текучести и временное сопротивление, снижается пластичность, сталь становится более хрупкой. Это явление называется старением стали. Нормирование сталей. Основным стандартом, регламентирующим характеристики сталей для строительных металлических конструкций, является ГОСТ 27772—88. Согласно ГОСТу фасонный прокат изготавляют из сталей: С235, С245, С255, С275, С285, С345, С345К, С375, для листового и универсального проката и гнутых профилей используются также стали С390, С390К, С440, С590, С590К. Стали С345, С375, С390 и С440 могут поставляться с повышенным содержанием меди (для повышения коррозионной стойкости), при этом к обозначению стали добавляется буква "Д". Буква «С» в наименовании стали обозначает сталь строительную, цифра показывает значение предела текучести в МПа, буква химический состав. По ГОСТ 19281—73 и ГОСТ 19282—73 в обозначении марки стали указывается содержание основных элементов. Например, химический состав стали 09Г2С расшифровывается так: 09 — содержание углерода в сотых долях процента, Г2 — марганец в количестве от 1 до 2%, С — кремний ДО 1%. 3. ОСНОВНЫЕ ПОЛОЖЕНИЯ МЕТОДА РАСЧЕТА МК ПО ПРЕДЕЛЬНЫМ СОСТОЯНИЯМ; ГРУППЫ ПРЕД-Х СОСТ-Й Расчет обычно состоит из следующих этапов: установление расчетной схемы, сбор нагрузок, определение усилий в элементах конструкций, подбор сечений и проверка допустимости напряженно-деформированного состояния конструкции в целом, ее элементов и соединений. В зависимости от способа учета изменчивости указанных параметров развивалась методика расчета металлических конструкций. В настоящее время оптимальной считается методика предельных состояний, отличающаяся как простотой использования, так и научной обоснованностью. Предельным называется состояние конструкции, при котором она перестает удовлетворять эксплуатационным требованиям. В соответствии с характером предъявляемых к конструкции требований различают первое и второе предельные состояния. Первая группа включает в себя потерю несущей способности и (или) полную непригодность конструкции к эксплуатации вследствие потери устойчивости, разрушения материала, превращения конструкции в геометрически изменяемую систему элементов (механизм), качественное изменение конфигурации, чрезмерное развитие пластических деформаций. Вторая группа предельных состояний характеризуется затруднением нормальной эксплуатации сооружений или снижением долговечности вследствие появления недопустимых перемещений (прогибов, осадок опор, углов поворота, колебаний, трещин и т.п.). Первое предельное состояние. Расчетные формулы для подбора сечений и проверки несущей способности конструкций по первому предельному состоянию получаются из основного неравенства N≤S, N – предельное наибольшее усилие в конструкции, вызываемое внешними воздействиями; S – предельная наименьшая несущая способность конструкции, зависящая от прочности материала, размеров поперечного сечения и условий ее работы. В течение всего срока эксплуатации конструкции внешние воздействия могут изменяться в широких пределах. В соответствии с этим в нормах проектирования различают расчетные (наибольшие) величины воздействий F и нормативные Fн (нормального режима эксплуатации). Эти величины связаны между собой с помощью коэффициента надежности по нагрузке γf, т.е. F = Fн γf. Нормативные нагрузки определяются по СНиП "Нагрузки и воздействия". Нормативные нагрузки от технологического оборудования, транспортных средств, различных механизмов определяются по их паспортным данным. Атмосферные же нагрузки от ветра и снега обусловлены сложными природными явлениями. Для подобных нагрузок в нормах устанавливаются условные величины. Расчетная нагрузка определяется путем статистической обработки результатов длительных натурных наблюдений за изменчивостью реальной нагрузки. По данным наблюдений строятся полигоны распределения нагрузок. По которой, при помощи математических расчетов и определяются расчётная нагрузка. В методике предельных состояний это учитывается коэффициентом сочетаний ψ < 1, на который следует умножать каждую из суммируемых нагрузок. Согласно СНиП значения коэффициентов сочетаний колеблются от 1 до 0,6 и менее для особых случаев. С этой целью в методику предельных состояний введен коэффициент надежности по ответственности γп. Для первого из указанных классов сооружений по согласованию с заказчиком f n задается в пределах от 0,95 до 1,2, для третьего — в пределах 0,8—0,95, для прочих сооружений (класс II) - 0,95. По аналогии с предыдущим вводятся понятия нормативного сопротивления материала Rn и расчетного сопротивления R, связанные между собой с помощью коэффициента надежности по материалу соотношением R = Rn/ γ m Для обеспечения надежности конструкций по первому предельному состоянию (несущей способности) устанавливается расчетное сопротивление с увеличенной обеспеченностью (примерно 0,999), определяемое на основании статистической обработки многочисленных опытных данных различных производителей металлопродукции в течение длительного времени. Для их учета в методике предельных состояний вводится коэффициент условия работы γс, на который, как правило, умножается расчетное сопротивление стали. Значения этого коэффициента изменяются приблизительно от 0,7 до 1,2. Величина γc < 1 учитывает неблагоприятные, a γ с > 1 — благоприятные условия работы конструкции. Обычно коэффициенты условий работы устанавливаются для отдельных конструктивных элементов, узлов их сопряжений, средств соединений (болты, сварные швы и т.д.). Итак, окончательно неравенство первого предельного состояния (1) может быть записано в следующем виде: А – геометрическая хар-ка поперечного сечения. Второе предельное состояние ограничивает максимальные перемещения конструкций в условиях нормальной эксплуатации, т.е. перемещения определяются от нормативных нагрузок. Неравенство второго предельного состояния имеет вид: δi – число влияния, т.е. перемещение конструкции от единичного воздействия; Δ – предельная величина перемещения, определяющая возможность нормальной эксплуатации. 4. ХАРАКТИРИСТИКА СОЕДИНЕНИЙ МК Развитие металлургических процессов получения железа и проката из него требовало новых способов соединения отдельных стержней в конструкцию. Так появились заклепки, которые ставились в горячем виде в предварительно образованные в деталях отверстия. Этот вид соединения позволил создавать новые конструктивные формы - клепаные балки, фермы, котлы, резервуары.  При помощи заклепок и болтов создавались соединения с дискретными (т.е. прерывистыми) связями, что затрудняло автоматизацию выполнения таких соединений. Применение сварки упростило конструктивную форму традиционных строительных конструкций, так как отпала необходимость использовать вспомогательные соединительные детали, без которых нельзя выполнить заклепочные и болтовые соединения (рис. 4.2, г). С другой стороны, сварка позволила механизировать и автоматизировать процесс создания соединения. В настоящее время сварка является основным технологическим процессом, используемым для соединений строительных стальных конструкций. Применение сварки наряду с очевидными технологическими преимуществами влечет за собой и некоторые негативные особенности, которые необходимо учитывать при проектировании сварных соединений. К таким особенностям относятся повышенная концентрация напряжений, обусловленная наличием в швах дефектов (подрезы, непровары, поры, шлаковые включения); механическая неоднородность сварных швов; остаточные сварочные напряжения; возможные отклонения конструктивных элементов от проектной формы', вызванные сварочными деформациями. Перечисленные факторы (особенно при их неблагоприятном сочетании) могут существенно влиять на работоспособность сварных конструкций в условиях статического и циклического нагружения, являясь причинами разрушений хрупкого и усталостного характера. Болтовые соединения конструкций появились раньше сварных. Простота единения и надежность в работе способствовали их широкому распространению в строительстве при монтаже металлических конструкций. Однако болтовые соединения более металлоемки, чем сварные, так как имеют стыковые накладки, а отверстия для болтов ослабляют сечения элементов. Последнее частично компенсируется допущением упругопластической боты элементов и введением соответствующего коэффициента условий ра-ты, а для элементов стыка на высокопрочных болтах — уменьшением фактического ослабления за счет передачи части действующего усилия трением между соединяемыми элементами за пределами ослабленного сечения. |